非溶剂体系温度对细化RDX影响的分子动力学模拟及实验研究

侯聪花,郭 晨,刘志强,贾新磊, 张诗敏

(中北大学环境与安全工程学院,山西 太原 030051)

引 言

RDX是一种综合性能好、应用广泛的高能单质炸药[1],常被用于推进剂配方中来提高推进剂的能量特性。但由于原料RDX晶体内部及表面存在组分的非均一性、晶体内部的缺陷及杂质包夹物[2],因此不适合直接用于推进剂的制造和使用,经钝感处理后,其应用范围变得较为广泛[3]。

研究表明[4-5],减小RDX的粒度能降低其机械感度,使能量释放速率更快,爆炸更完全。国内对此方面进行了较多研究。谯志强等[6]采用喷雾干燥法制备了RDX颗粒,但干燥过程需要一定时间,并非理想假设中雾粒能瞬间完成干燥,因此雾粒之间相互碰撞,团聚现象严重,粒径较大,大多数RDX颗粒粒径均在5μm以上;宋小兰等[7]利用溶剂/非溶剂法并通过控制溶剂/非溶剂温度差和搅拌速度制备了粒度分布较窄的RDX粉末,但其温度范围较小且并未深入研究温度变化对制备RDX粉末的影响;蔡兴旺等[8]通过设计的新型喷嘴,利用SEDS技术制备得到RDX颗粒,但该实验主要研究了压力差对RDX形貌的影响而未考虑温度。

本研究利用Materials Studio软件中的COMPASS力场对RDX进行不同温度下的分子动力学模拟,计算RDX的4个主要显露晶面与溶剂二甲基亚砜的附着能。然后采用自行研制能定量控制的喷射重结晶技术制备RDX晶体。结合模拟与实验结果,重点研究不同非溶剂体系温度对RDX晶体形貌的影响,以期为RDX的更广泛应用提供参考。

1 计算模拟

1.1 模型的建立

在Forcite模块下对RDX原胞进行5000步几何优化,对优化后的原胞建立2×2×3的超晶胞。将RDX的4个主要显露晶面(1 1 1)、(2 0 0)、(1 0 2)、(0 2 0)作为吸附面,向各个晶面加入溶剂分子建立双层结构并进行几何优化形成初始吸附模型,如图1所示。

本实验溶剂与非溶剂体积比为1∶40,由于非溶剂所占比例较大,因此在两者混合后,非溶剂体系的温度可近似认为是晶体吸附过程的温度。

1.2 分子动力学模拟

使用Forcite模块对优化得到的吸附模型进行分子动力学(MD)模拟,选择普遍适用性和精确性较好的COMPASS力场[9],NVT系综,Andersen控温方法,温度设为253、263、273、283、293、303、313、323K,模拟总时间为300ps,步长为1fs。模拟结束后,用各模型能量平衡后的构型计算溶剂分子与各晶面的吸附能。吸附能计算公式如式(1)所示[10-12]:

-Ebind=Etotal-(Esolv+Esurf)

(1)

式中:Etotal为吸附体系的总能量(kJ/mol);Esolv为溶剂分子单点能(kJ/mol);Esurf为晶面的表面能(kJ/mol)。

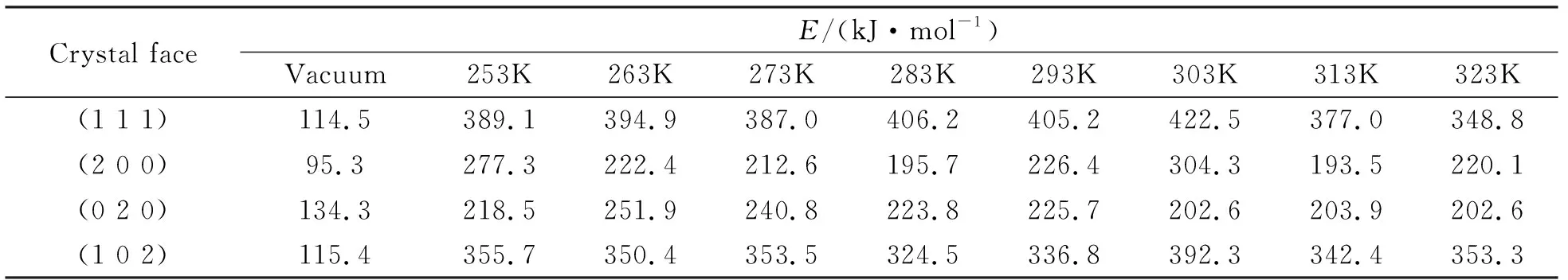

根据公式(1)计算不同温度下溶剂与各晶面的吸附能以及RDX在真空生长条件下的附着能,见表1。

附着能的大小反应了溶剂分子与RDX各晶面之间相互作用的强度,而溶剂分子在RDX界面的吸附占据了晶面的活性位,溶质分子在该活性位上的生长必须首先克服溶剂的脱附能垒,从而导致晶面的生长速度降低,因此附着能越大,相互作用越强,对晶面生长的抑制作用也就越强[13-14]。如表1所示,不同温度下溶剂分子与RDX各晶面的附着能均大于RDX在真空生长条件下的附着能。当温度为303K时,除(0 2 0)晶面外,其他3个主要裸露晶面的附着能均为最大值,对晶面生长的抑制作用最大,因此,303K为制备细化RDX的最佳温度,得到的RDX晶体粒径最小。

表1 不同温度下溶剂分子与RDX各晶面的附着能

2 实 验

2.1 试剂与仪器

RDX,甘肃银光化学工业集团有限公司;二甲基亚砜,分析纯,天津市申泰化学试剂有限公司。

智能数显恒温油水浴锅、DFY-5L/20型低温恒温反应浴,巩义市予华仪器有限责任公司;SHN-111循环水式多用真空泵,北京科伟永兴仪器有限公司;LS800型激光粒度分析仪,欧美克公司;S4700型冷场发射扫描电子显微镜,日本日立公司;DSC-131型差示扫描量热仪,法国Setaram公司;DX-2700型射线粉末衍射系统,丹东浩元公司。

2.2 实验过程及原理

首先,将RDX原料溶于二甲基亚砜中,搅拌至完全溶解;按溶剂与非溶剂体积比为1∶40配制非溶剂,并利用低温恒温反应浴将非溶剂(水)体系调节并维持在相应的温度,并将RDX溶液移至自制喷射装置中,在速度推进器的作用下,RDX溶液与不同温度的非溶剂均匀混合,重结晶析出;最后,将得到的RDX溶液静置、过滤、冷冻干燥得到所需要的类球形细化RDX粒子,在-20、-10、0、10、20、30、40、50℃下制备的细化RDX粒子分别标记为RDX-1、RDX-2、RDX-3、RDX-4、RDX-5、RDX-6、RDX-7、RDX-8。

本实验将炸药溶液与非溶剂采用喷射的方式高强度混合产生强湍流漩涡环境,流体的剪切力和溶液的混合强度使炸药粒子之间剧烈碰撞,初始形成的粒子又马上被离散到非溶剂溶液中,将已规则排列好的炸药分子打散,从而抑制了晶体的成长,破坏晶体生长的环境,有利于形成更小的晶体粒子[15]。细化原理如图2所示。

2.3 性能分析

采用P-XRD(X射线粉末衍射)、扫描电子显微镜(SEM)对原料RDX及不同条件下细化的RDX样品RDX-1~RDX-8进行晶型和形貌表征;采用差式扫描量热法(DSC)对其进行热性能分析;根据GJB772A-1997方法测试其撞击感度,测试条件为:环境温度10~35℃,相对湿度不大于80%,落锤质量(5.000±0.002)kg,装药质量(35±1)mg。

3 结果与讨论

3.1 P-XRD分析

原料RDX、RDX-1~RDX-8样品的P-XRD(X射线粉末衍射)谱图分析如图3所示。

由图3可知,细化后的RDX没有杂峰出现,且其X射线粉末衍射图的衍射角和衍射峰能与原料RDX一一对应,说明通过改变非溶剂(水)体系的温度细化RDX,未对RDX晶型结构产生影响。但是与原料RDX的X射线粉末衍射图相比,细化RDX衍射峰峰高降低或消失,峰宽变宽,尤其是在2θ为13°和18°时最为明显。这是因为细化RDX粒径变小,而X射线衍射峰强度会随着粒径的减小而逐渐减弱甚至消失[16]。

3.2 形貌分析及性能表征

3.2.1 非溶剂温度对细化RDX粒子形貌的影响

原料RDX、RDX-1~RDX-8样品的扫描电镜测试结果如图4所示。

由图4可以看出,当非溶剂(水)体系温度为30℃时,RDX颗粒呈球形,粒径达亚微米级,晶体表面光滑,流散性和分散性较好;当体系温度低于30℃时,随着温度的降低,形成特殊形貌的晶体,团聚现象严重,细化效果不明显;当体系温度高于30℃时,晶体粒径不均一,分散性较差,随着温度升高,一部分晶体呈现出块状和菱形状,细化效果较差。

温度的影响是改变晶体生长各个过程的激化能[17],其直接决定晶体能否生长和长大,当温度较低时,溶液过饱和程度相对较高(溶液的过饱和度一般随温度的下降而增大),并开始析出晶核,而晶体却得不到充分的生长,出现均相成核的现象,由于晶核来不及生长,因而容易得到小晶体,如图4(b)和(c)所示;同时,温度较低使RDX溶液的黏度增大,溶质流动困难,使晶体在物质供应十分困难的条件下生长,结晶体形成特殊的形状,导致细化效果不明显,如图4(a)、 (d)和(e)所示;随着温度逐渐增加,溶质的溶解度也变大,使难溶电解质的多相离子平衡向溶解的方向移动,从而获得一些较大的结晶,且晶体的整体形貌不规整,颗粒大小不均[18-20],如图4(g)和(h)所示。

另外,从图4可以发现,当温度过高或过低时都存在团聚现象,从热力学的角度分析,由于在没有外力作用的系统表面,其表面能将自发趋向最低化,因此,细化后的超细RDX颗粒具有降低其比表面积的倾向,即某些细小的颗粒会发生粘连,出现团聚现象[21-24]。同时,在上述SEM图中还可以发现存在晶体的平行连生和双晶现象,这是因为在RDX粒子生长过程中,随着温度的升高,RDX晶体沿一个固定方向快速生长,容易形成多发晶核,从而产生不同个体的平行连生[25]。而对于双晶现象,为降低表面能,两个小的RDX粒子可能会以双晶关系的方位相互连接,继而共同成长为双晶,如图4(b)、(d)、(e)和(h)所示。

从上述分析得出,结晶温度对晶体粒径大小有明显的影响[26]。结晶过程是一种复相化学反应过程,温度降低时,晶体生长速度下降,有利于形成粒径较小的RDX微粒,但温度降低同时也影响成核速率,这将不利于制备超细RDX,因此在实际工艺中还需考虑温度对RDX在二甲基亚砜中的溶解度及其他影响。总之,适当降低温度对于制备粒径较小的RDX是有利的。

3.2.2 RDX粒度分布

在最佳工艺条件(非溶剂体系温度为30℃)下,对制备的细化RDX的粒度分布和形貌进行表征,如图5所示,其中G(d)为微分分布,表示粒径的相对分布,C(d)为积分分布,表示粒径的累计分布。

由图5可以看出,细化后的RDX颗粒的粒径大小在500~1000nm,粒度分布均匀,中值粒径为836nm,与图4(f)相对应。

综上所述,当非溶剂(水)体系温度为30℃时,制备所得的RDX粒子呈近球状,粒径为500~1000nm,且粒度分布均匀,表面比较光滑。而当非溶剂体系为其他温度时,炸药晶体粒径和形貌均有缺陷,且整体分布不均匀。

3.2.3 RDX热性能分析

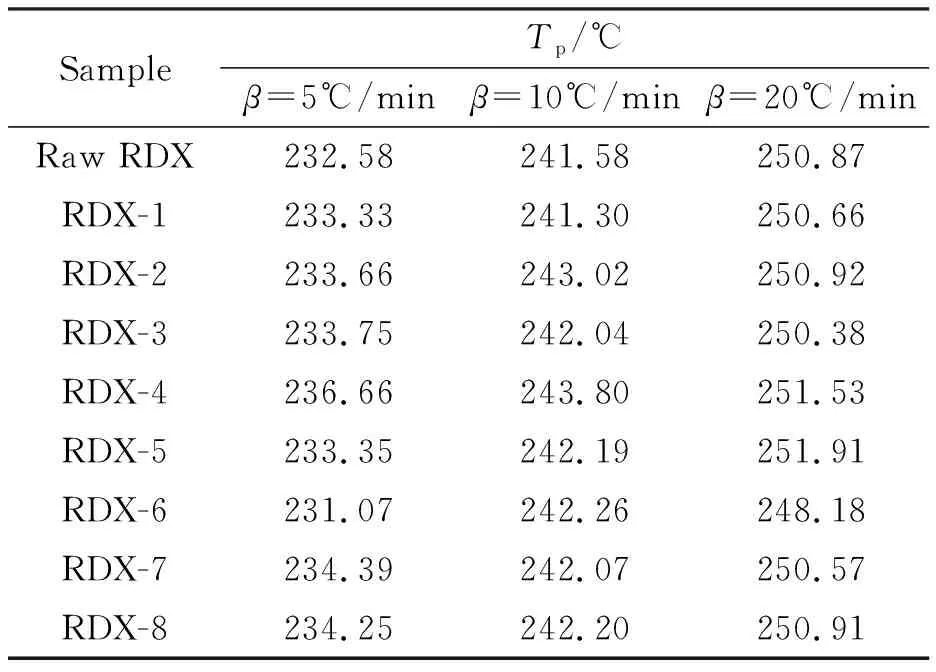

采用差式扫描量热法(DSC)对原料RDX、RDX-1~RDX-8样品进行热性能分析,升温速率分别为5、10、20℃/min,由DSC曲线得到热分解峰温如表2所示。

表2 原料RDX与不同体系温度下细化RDX的分解峰温

由表2可以看出,在不同的升温速率下,原料RDX和细化RDX样品的分解峰温均随升温速率的增加而升高。

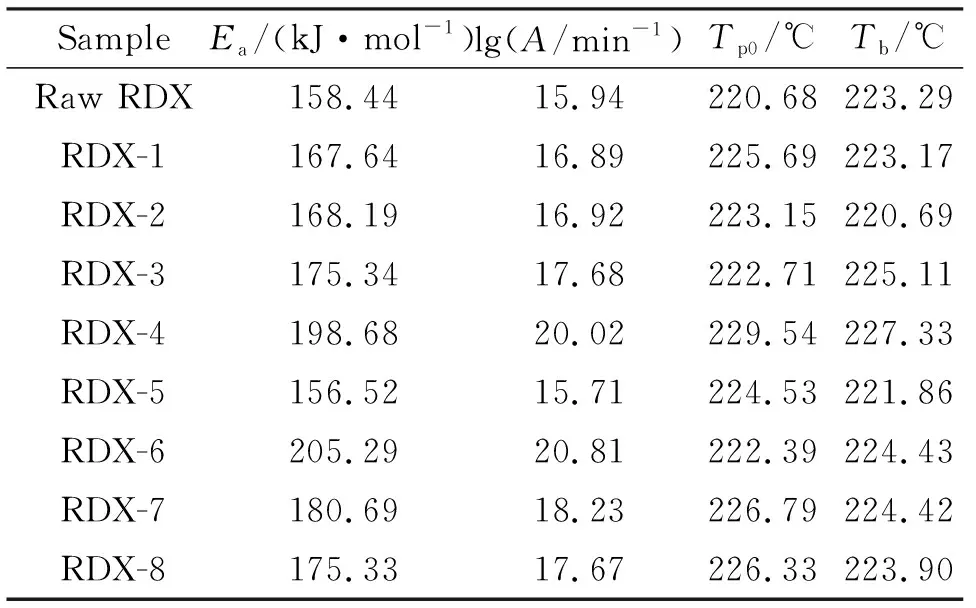

根据3种升温速率下的分解放热峰,利用Kissinger公式(式1)和热爆炸临界温度公式(式2、式3)[27-29]可以分别计算出热分解表观活化能Ea、指前因子A、RDX升温速率趋近于0时的峰温Tp0和热爆炸临界温度Tb,结果见表3。

(1)

(2)

(3)

式中:βi为升温速率(K/min或K/s);Tpi为炸药的分解峰温;A为指前因子(min-1或s-1);R为气体常数(8.314J·mol-1·K-1);Ea为表观活化能(J/mol)。

表3 原料RDX与不同体系温度下细化RDX的分解动力学参数

从表3可以看出,不同非溶剂体系温度细化的RDX与原料RDX相比,表观活化能、指前因子及热爆炸临界温度均有所提高。其中,当非溶剂体系温度为30℃时,细化后RDX的表观活化能提升最为明显,升高46.85kJ/mol,指前因子和热爆炸临界温度也有相应程度的增加,分别提高4.87和1.14℃。究其原因,细化后的RDX粒径较小,比表面积变大,传热速率变快,导致其活化能有所升高,热爆炸临界温度也随之提高,因此也更加稳定和安全。

3.2.4 RDX撞击感度分析

原料RDX、RDX-1~RDX-8样品的撞击感度试验结果分别为31.82、36.71、37.23、37.55、38.97、38.16、40.07、39.08、38.65cm。

从上述试验结果可以看出,细化后RDX的H50明显提高,尤其是RDX-6,其H50与原料相比,从31.82cm提高至40.07cm。这可以由热点理论来解释[30-31],一方面,在所有样品中RDX-6粒子形貌最规则,粒径分布最小,分布较为均匀,所以当受到外界冲击载荷时,单位面积承受的作用力最小;另一方面,随着炸药粒径的减小,其结构也更加稳定,受到撞击作用力时,小晶粒间相对运动的可能性减小,运动速率降低,因此炸药粒径减小后表现出较低的撞击感度。

4 结 论

(1)采用分子动力学模拟建立了RDX生长双层吸附模型,当非溶剂体系温度为30℃时,除(0 2 0)晶面外其余3个晶面的附着能均达到最大值,对晶体生长的抑制作用最大,因此,30℃为制备细化RDX的最佳条件。

(2) 以二甲基亚砜为溶剂,水为非溶剂,采用喷射重结晶法制备RDX的最佳非溶剂体系温度为30℃,在此工艺条件下得到了表面光滑、中值粒径为836nm的类球形细化RDX,与分子动力学模拟结果一致。

(3) 与原料RDX相比,非溶剂体系温度为30℃时,细化RDX表观活化能提高46.85kJ/mol,热爆炸临界温度提高1.14℃,指前因子提高4.87,在此条件下的细化RDX具有较好的热安定性。特性落高也有显著提高,表明在此条件下的细化RDX具有更好的安全性能。