SO42-/TiO2-SnO2催化剂的制备及其催化合成己酸异戊酯

武永军,卓 馨,刘 超,张德瑾,吴 丽

(宿州学院 化学化工学院,安徽 宿州 234000)

固体超强酸作为近些年来大量被研究与开发的一种新型固体催化剂[1],它的出现对工业的发展起到了一定的作用,随着人们对固体超强酸催化剂的不断深入了解和研究,催化剂种类的发展也从液体含卤素超强酸到无卤素固体酸、单组分超强酸、多组分超强酸[2]。不管是理论上的探索、催化剂的制备、结构上的表征,还有在化学工业上的研究应用等各方面都进入了新的里程碑[3],固体超强酸因为自身的优势和广阔的工业应用前景,已经倍受海内外学者的十分关注,进而掀起研究固体酸催化剂的热潮[4]。

己酸酯有天然的水果香味,适用于配制香精香料[5],目前已广范用于化妆品、医药和食品等行业,市场需求量大。己酸酯通常的催化合成方法是以浓硫酸为催化剂,醇和己酸为原料[6],经过酯化反应而后获得,该法存在副反应多、产品品质不佳、设备腐蚀严重等缺点[7]。本实验以自制SO42-/TiO2-SnO2为催化剂催化异戊醇和己酸合成己酸异戊酯。

1 实验部分

1.1 试剂及仪器

异戊醇、四氯化锡、氨水、正丁醇、硫酸钛、95%乙醇、氢氧化钠;扫描电子显微镜、X射线衍射仪、离心机、抽滤装置等。

称量四氯化锡、正丁醇,相混,共沸蒸馏除去水分,通入氨气产生白色的沉淀,离心,得上层清液,加入95%乙醇,然后加入Ti(SO4)2·9H2O,滴加氨水至pH约为8,所得沉淀陈化放置,最后经过洗涤、过滤、研磨打筛、浸渍、焙烧等一系列工艺程序获得SO42-/TiO2-SnO2,密封保存留用。

1.3.1 /TiO2-SnO2催化剂的红外测试

把样品放入研磨器中,加入溴化钾,研磨,压片,压强控制在10~15 kPa,扫描范围保持在350~4500 cm-1。

1.3.2 /TiO2-SnO2催化剂的电镜扫描测试

样品经干燥、清洗、脱水、固定之后放入场发射电镜扫描仪。

1.3.3 /TiO2-SnO2催化剂的XRD测试

把样品经处理之后放入X射线衍射仪。测试使用kα射线,工作电压30 kV,扫描范围2θ=10°~80°,工作电流 20 mA。

1.4 催化合成己酸异戊酯

在装置中加入适量的异戊醇、己酸、催化剂,加热反应。反应完成后过滤回收催化剂,滤液经碱洗、水洗、干燥后常压蒸馏收集产物己酸异戊酯。反应前后分别取样用氢氧化钠测定反应前和反应结束后溶液的酸度,根据GB1668-81计算酯化反应的酯化率,公式如下:

式中V1表示反应开始消耗氢氧化钠的体积;V2表示反应结束后消耗氢氧化钠的体积。

2 结果与讨论

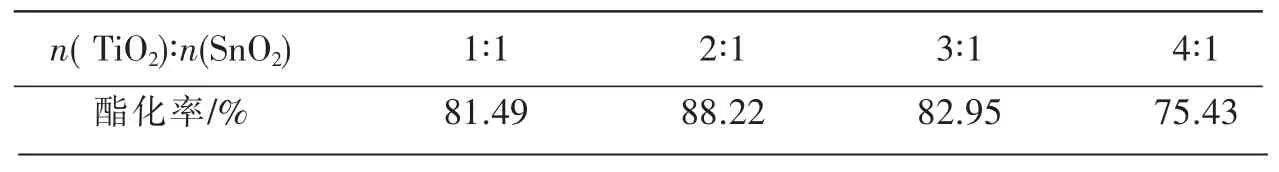

2.1.1 /TiO2-SnO2中金属氧化物摩尔比对催化性能的影响

催化剂焙烧温度 500℃,焙烧时间 4 h,H2SO4为0.75 mol/L。酯化反应条件为:n(异戊醇):n(正己酸)=2.0∶1.0,反应时间 2.5h,/TiO2-SnO2催化剂用量为0.50 g。考察二氧化钛和二氧化锡摩尔比对催化性能的影响,结果如表 1所示。

表1 催化剂中n(TiO2)∶n(SnO2)对催化性能的影响

表2 H2SO4浸渍液浓度对催化性能的影响

2.1.2 H2SO4浸渍液浓度对催化性能的影响

催化剂n(TiO2)∶n(SnO2)=2∶1、焙烧温度500℃、焙烧时间4 h;酯化反应条件同上所述。用不同的硫酸浓度,制得不同酸浓度浸渍的催化剂,酯化率如表2所示。

由表2可知,催化剂的催化性能随着硫酸浓度的上升而增强,当浓度为0.75 mol/L时达到最佳浓度。当H2SO4浓度由0.25 mol/L上升到0.75 mol/L时,的含量上升了,活性中心的数量也会随之增多,催化剂的催化性能也呈逐渐上升的趋势,当H2SO4的浓度大于0.75 mol/L时,载体内的氢氧化物中的钛会溶解流失,活性也会随之下降,随着H2SO4的浓度进一步提升,酯化率开始下降,可能是由于副反应增多的缘故。因此,浸渍液硫酸的最佳浓度为0.75mol/L。

表3 焙烧温度对催化性能的影响

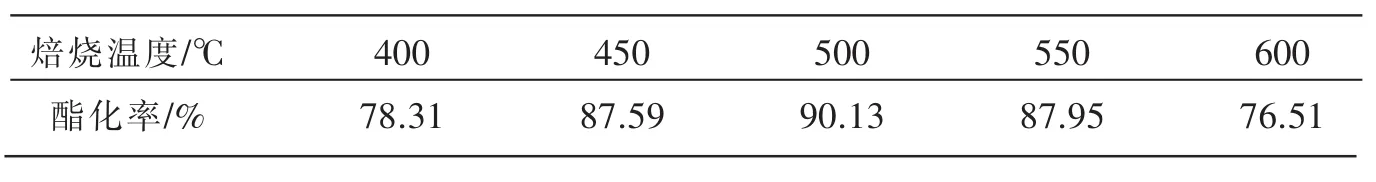

2.1.3 焙烧温度的探索

n(TiO2)∶n(SnO2)=2∶1、焙烧时间 4 h、H2SO4浸渍浓度为 0.75 mol/L,改变焙烧温度来探究/TiO2-SnO2的催化性能。实验结果见表3。

由表3可知,当焙烧温度逐渐上升时,酯化率是先增大后减小,当温度为500℃时催化剂的催化性能最好。这是因为在制备/TiO2-SnO2催化剂的过程中,高温的焙烧可以起到强化SO24-和载体的作用,生成固体酸催化活性中心,而当温度偏低时,而当温度过高的时候就会相继分解。因而,合适的焙烧温度为500℃。

2.2.1 /TiO2-SnO2催化剂的XRD分析

由图1中可以看出,图形有明锐的尖峰,表明催化剂已焙烧成晶体,峰较尖锐,半高度较小,表明该晶粒小,结晶好。峰强度较大,表明制备的催化剂含量尚好。

图1 SO42-/TiO2-SnO2催化剂的XRD曲线图

2.2.2 /TiO2-SnO2催化剂的红外分析

2.2.3 /TiO2-SnO2催化剂的扫描电镜分析

从图3中,可以大致看到样品的形貌,大部分是块状且晶化程度较高的颗粒,样品的颗粒大小在30~60 μm之间,和资料上显示的样品的颗粒大小相似。

图2 SO42-/TiO2-SnO2催化剂的红外光谱图

图3 SO42-/TiO2-SnO2催化剂的电镜扫描图

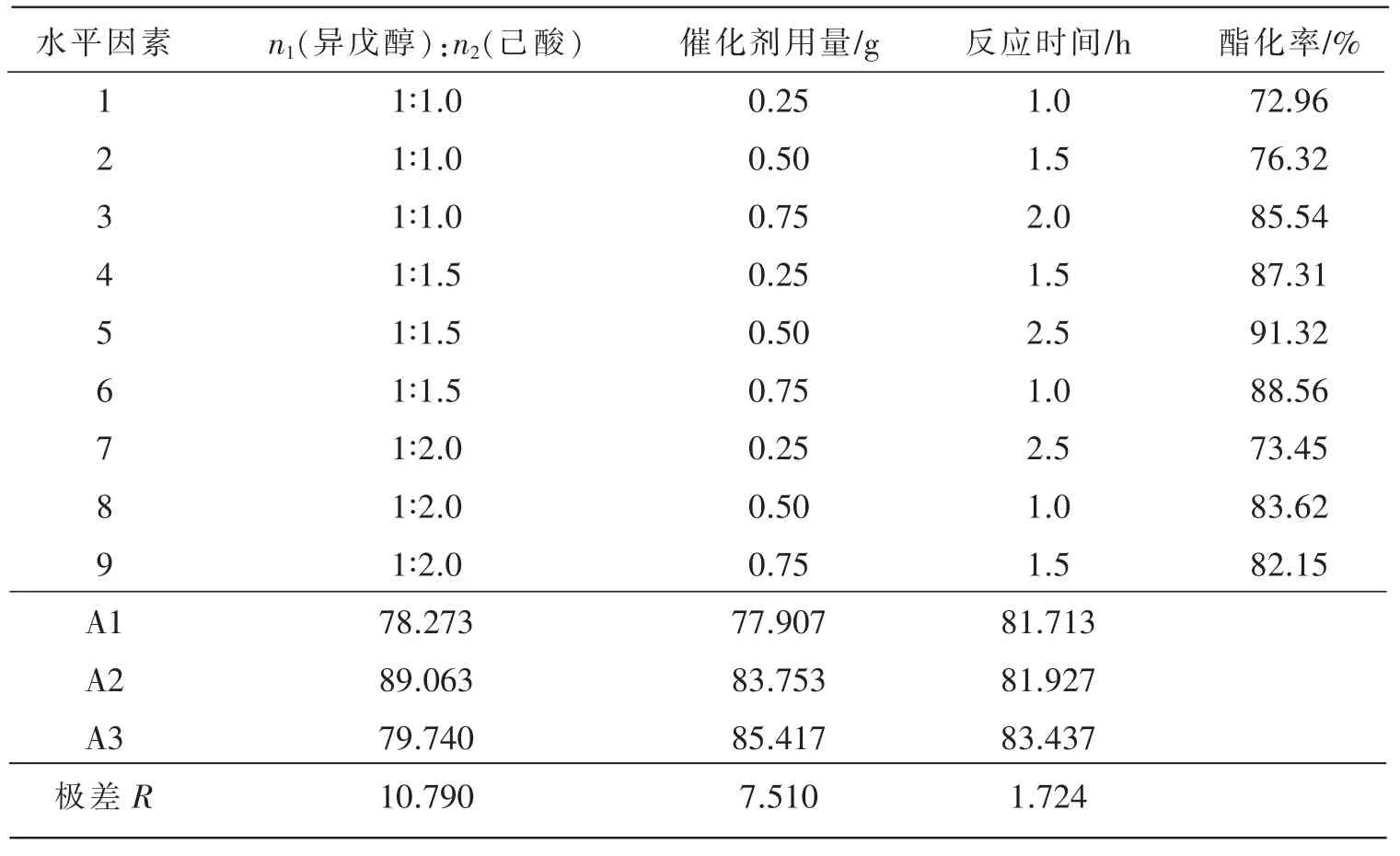

表4 合成己酸异戊酯的正交实验结果

由表4知,物料比对反应的收率影响最大,催化剂用量对反应的影响也比较大,这也说明了该固体超强酸催化剂的优越性。从极差分析结果可以看出,在设计的正交试验水平内,各因素对反应收率影响的主次顺序为:物料比>催化剂用量>反应时间。优化的工艺条件是:酸醇比为1∶1.5、催化剂用量为0.50g、反应时间为2.0 h,酯化率为91.32%。

3 结论

当焙烧温度为500℃、n(TiO2)∶n(SnO2)=2∶1、H2SO4浸渍浓度为0.75 mol/L时制得的催化剂催化效果较佳,并对/TiO2-SnO2进行了电镜扫描、红外和XRD等表征分析。/TiO2-SnO2催化合成己酸异戊酯的最佳制备条件:n1(异戊醇)∶n2(己酸)为 1∶1.5,催化剂用量 0.50 g,反应时间2.0 h,酯化率达到91.32%。

参考文献:

[1]谢晓娜,沈咏梅,荀二娜,等.超声辅助酶促己酸乙酯的合成[J].合成化学,2012,20(5):612-615,630.

[2]凌关庭,王亦芸,唐述潮.食品添加剂手册:上册[M].北京:化学工业出版社,1989:181.

[3]张红宇,高宏宙.磷钨杂多酸催化合成己酸乙酯[J].许昌学院学报,2007,26(2):112-114.

[4]张福捐,郭小丹.新型 Lewis 酸铁钾矾催化合成己酸乙酯[J].平顶山学院学报,2012,27(2):51-51,64.

[5]闫鹏,郭海福,陈志胜.新型固体酸催化合成己酸丁酯[J].食品工业科技,2011(5):342-344.

[6]段国滨,喻莉,杨水金.H3PW12O4/ZrO2-WO3催化合成己酸正丁酯[J].湖北师范学院学报(自然科学版),2013,33(1):95-98,106.

[7]陈冬梅.硅胶固载硫酸镓催化合成己酸异戊酯[J].应用化工,2008,37(12):1447-1448,1454.