汽车电动燃油泵流道结构优化研究*

王小燕,张振东,刘建国,陈 忠

(上海理工大学 机械工程学院,上海 200093)

0 引 言

电动燃油泵作为汽车供油系统中的动力来源,其性能好坏直接影响发动机的动力性和燃油经济性。由于燃油泵气阻、气蚀和噪声等现象的存在,减少了燃油泵的输出流量和效率,最终导致其效率不超过30%[1]。

目前国内外学者的研究主要利用CFD仿真与实验相结合的方法,研究旋涡式燃油泵的结构参数对其工作性能的影响。IVERSON[2]研究了旋涡式燃油泵的叶轮叶片数对滑动系数的影响,发现当叶片数减少时,滑动系数急剧增大,降低了燃油速率和效率;陆冰等[3]基于ANSYS有限元软件中接触分析法,对燃油泵装配体的接触结构静力进行仿真,发现吸油泵体在装配过程中产生了塑性形变导致燃油泵输出流量不足,从而提出改进吸油泵体结构设计和装配方法;奚兴超[4]从研究燃油泵噪声的角度出发,利用CFD仿真方法对进油板(泵盖)和出油板(导流盘)结构进行优化,减少叶轮旋转时受力不平衡状态,降低叶轮旋转时产生的压力脉动,达到降低噪声的目的;RAHEEM M[5]通过理论和实验及CFD仿真分析发现,过大增加燃油泵叶片数量会阻碍在叶轮之间的流动和循环次数,增加摩擦损耗,降低燃油泵的泵油效率;SONG J W[6]通过对旋涡泵进行实验和CFD仿真发现,增加漩涡泵出口处流道面积可以提高泵的扬程和效率,提高泵的气蚀性能;基于PULSE Labshop软件和FLUENT三维数值仿真软件,王嘉伟[7]对不同结构的燃油泵叶轮单元与燃油泵噪声产生机理之间的关系展开了研究,发现合理的油泵叶轮叶片角度设计应将速度场分布的均匀度和矢量合成后的旋转噪声值大小计算在内。

综上可见,利用CFD仿真方法对燃油泵的内部流道进行数值模拟分析,改进和优化其结构参数是提高旋涡式燃油泵效率和性能的有效方法,然而目前,利用CFD仿真和实验相结合的方法对在叶轮结构上增加平衡孔的燃油泵的性能进行的研究非常少。

为了解决电动燃油泵进油口和出油口压差较大产生油压脉动而导致效率降低的问题,本研究运用在配置了油气分离孔的叶轮上再配置若干平衡孔的方法,并利用CFD仿真方法对其效果进行验证。

1 燃油泵初始设计及工作原理

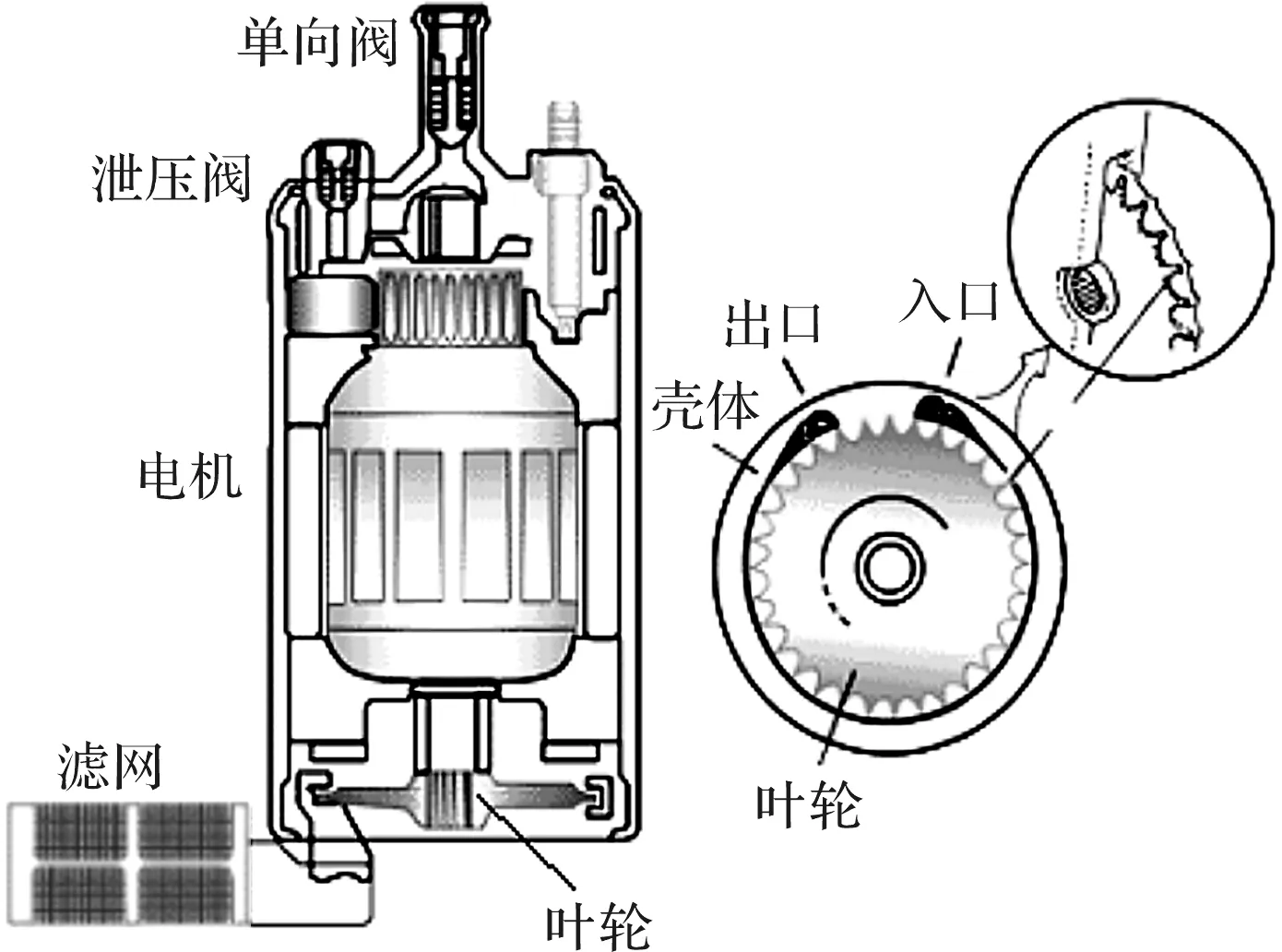

电动燃油泵主要由泵盖、叶轮、导流盘、电机、泵壳等组成。初始设计的燃油泵内部剖视结构图如图1所示。

图1 燃油泵的剖视图

初始设计燃油泵的叶轮结构如图2所示。

图2 初始设计燃油泵叶轮模型

叶轮初始结构参数如表1所示。

表1 初始设计燃油泵的叶轮参数

2 初始设计的燃油泵内部流场数值仿真

2.1 网格划分

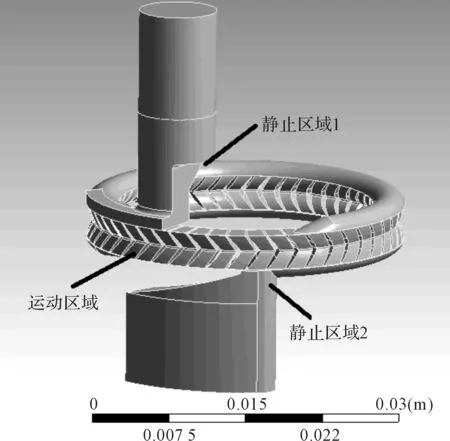

电动燃油泵的内部流道的三维建模后经布尔运算得到的燃油泵内部流场模型,如图3所示。

图3 燃油泵流道计算模型

由于叶轮在装配时,叶轮距离泵盖(静止区域1)和导流盘(静止区域2)各有0.01 mm的装配间隙,为了保证动态区域和静止区域能够有数据传递,需要为这两部分设置接触面interface,另外,为了提高网格质量,设置了边界层网格,其中膨胀层第一层厚度为0.01 mm,最大边界层为5层,增长率为1.2,叶轮区域是流道部分的关键结构,因此叶轮部分体网格的尺寸应当设置比进出口部分更小些。叶轮部分四面体网格尺寸为0.3 mm,最小尺寸为0.1 mm,而设置进出口部分体网格大小为0.5 mm,最小为0.03 mm。整个流道区域生成的网格数目约为140万,经网格检查未出现负体积的网格。

生成的网格如图4所示。

图4 燃油泵流道计算域网格划分

2.2 计算模型及边界条件

燃油泵进油口为静压进口,出油口为质量流和压力流出口,因此选用k-ε湍流模型,进油流道(静止区域1)和出油流道(静止区域2)壁面为静止区域,无滑移壁面,而近壁区域处存在非充分发展的湍流流动,因此其壁面边界条件采用混合壁面函数[8]。该计算模型的边界条件主要由:进口边界条件、出口边界条件和壁面边界条件组成。泵进油口断面为圆形,可采用速度进口的边界条件。进口处的流体速度如下:

(1)

式中:Qin—燃油泵入口截面处的平均体积流量;Ain—入口截面的横截面积。

经计算,进口处的流体速度Vin=1.0 m/s。假设液体进入进油口的方向垂直于进油口截面,于是设置燃油泵进口压力条件为大气压力,表压值为0,进口的湍流强度取0.01。出口处压力在燃油压力调节器下保持恒定,故出口边界条件为压力出口,压力值为360 Kpa。

2.3 仿真结果

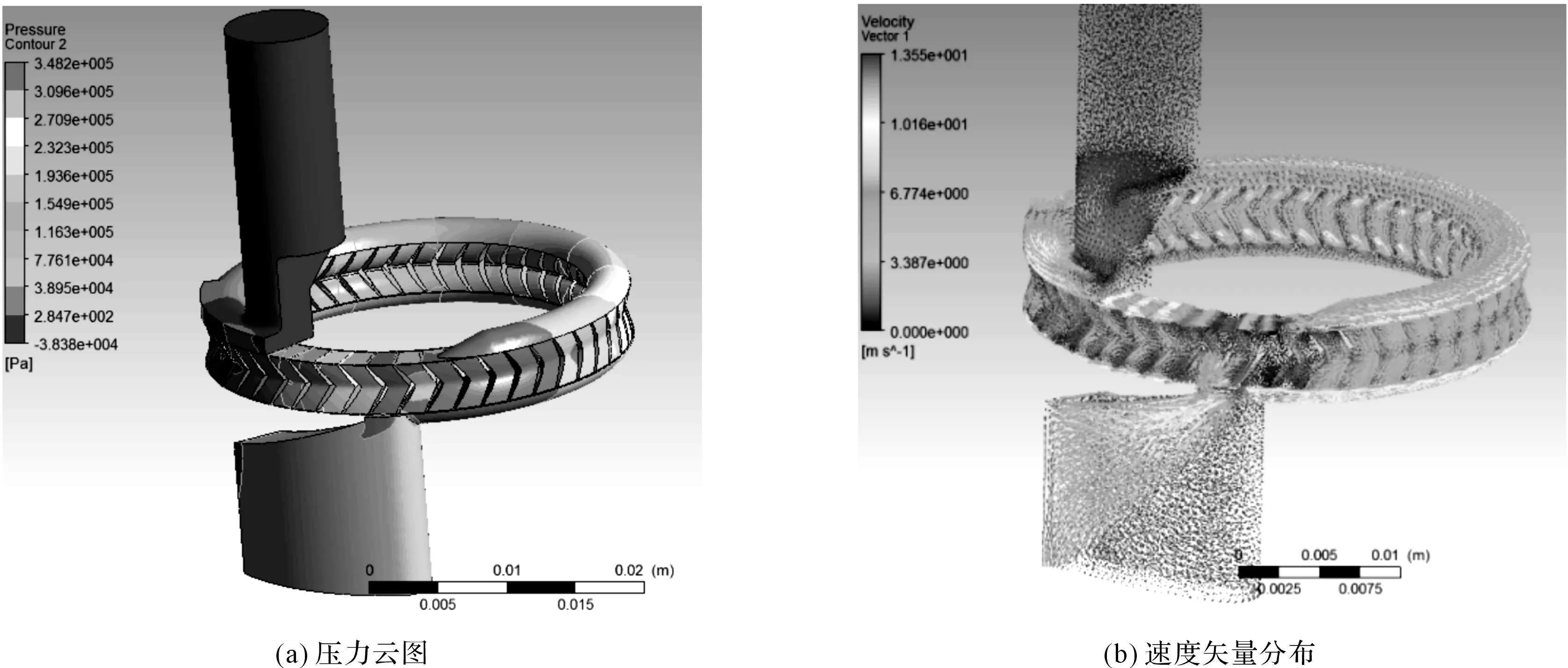

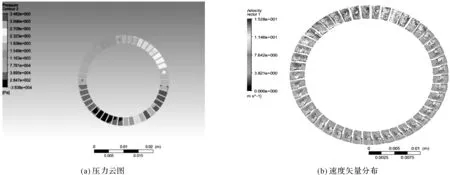

本研究在轴向上截取X=-11.5处的平面作为叶轮中间处内部流道截面,用于分析叶轮内部流道的压力分布及相对速度矢量。初始结构模型的静压和速度矢量分布云图如图5所示。

图5 初始模型的压力和速度分布

燃油泵进油口处有负压,且压力分布较均匀,是整个流体域中压力最小的部分,流体压强随着叶轮旋转方向逐渐增大,压力梯度较明显,出油口处有高压产生;进油口处燃油的速度是整个流体域中速度最小的,且大小基本相等,梯度变化不明显。出油口处燃油速度变大,但出口速度很不规则,叶轮上下端面处存在较大的流速,这会导致流体与出油流道的壁面产生摩擦损耗,导致出油口处的流量大大减少[9-11]。

初始模型叶轮内部流道压力和速度分布图如图6所示。

图6 初始模型X=-11.5处的压力和速度分布

经计算可得,燃油泵叶轮进油口面平均压力约为-38 Kpa,出油口面平均压力为360 Kpa,进出口压差达到398 Kpa。又因进油口和出油口位置在叶轮上下两侧靠的较近,且压力相差较大,导致叶轮高速转动时,高压区处的叶片受力向低压区倾斜,产生不平衡的扭转力矩,使其产生脉动噪声,增加叶轮和电机轴摩擦,从而降低燃油泵工作效率[12]。为了解决该问题,目前比较成熟的设计方法为在叶轮端面上设置多个平衡孔,以保障叶轮转动时两端压差尽可能小。

3 燃油泵结构优化及仿真

3.1 燃油泵结构优化方案

本研究在初始燃油泵叶轮两端面配置若干大小一致、等圆心角度的通孔(平衡孔)来平衡叶轮进出口两端的压差,如图7所示。

图7 配置平衡孔的叶轮

考虑到叶轮上配置的平衡孔与泵盖上的油气分离孔都是用于减少燃油泵脉动噪声的结构设计方案,共同影响燃油泵性能。因此,在进行变参数研究时,同时研究这两种结构参数对整个目标函数的影响才能得到最优模型。因此,本文将配置平衡孔和油气分离孔结构参数进行正交试验设计,从而达到结构优化的目的。

拟改变以下4种结构参数:平衡孔直径D1、平衡孔径向位置半径R1、油气分离孔直径D2、油气分离孔径向位置半径R2。

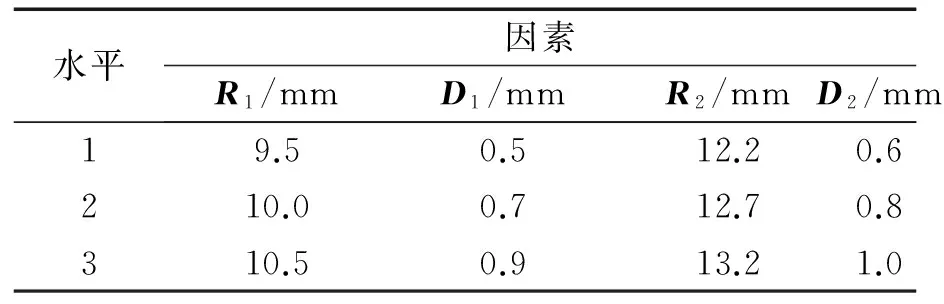

因素水平表及表头如表2所示。

表2 因素水平表

根据标准正交表及本文研究的实际要求[13],本研究选用L9(34)正交表作为结构参数配置方案,由正交表,因素水平表及表头可配置9种燃油泵结构参数方案,如表3所示。

表3 模型的结构方案

3.2 目标函数及约束条件

因在叶轮上配置平衡孔的主要目的是为了减少叶轮两端过大的压力差带来的脉动噪声,可以将燃油泵进出口压力差ΔP作为主要目标函数[14],而根据设计要求,燃油泵输出总流量Q须满足目标流量大于90 L/h。即将目标函数流量Q转化为约束条件。待优化模型的目标函数及边界条件为:

(2)

式中:X1—平衡孔直径D1,mm;X2—平衡孔径向位置半径R1,mm;X3—油气分离孔直径D2,mm;X4—油气分离孔径向位置半径R2,mm。

3.3 各方案仿真结果

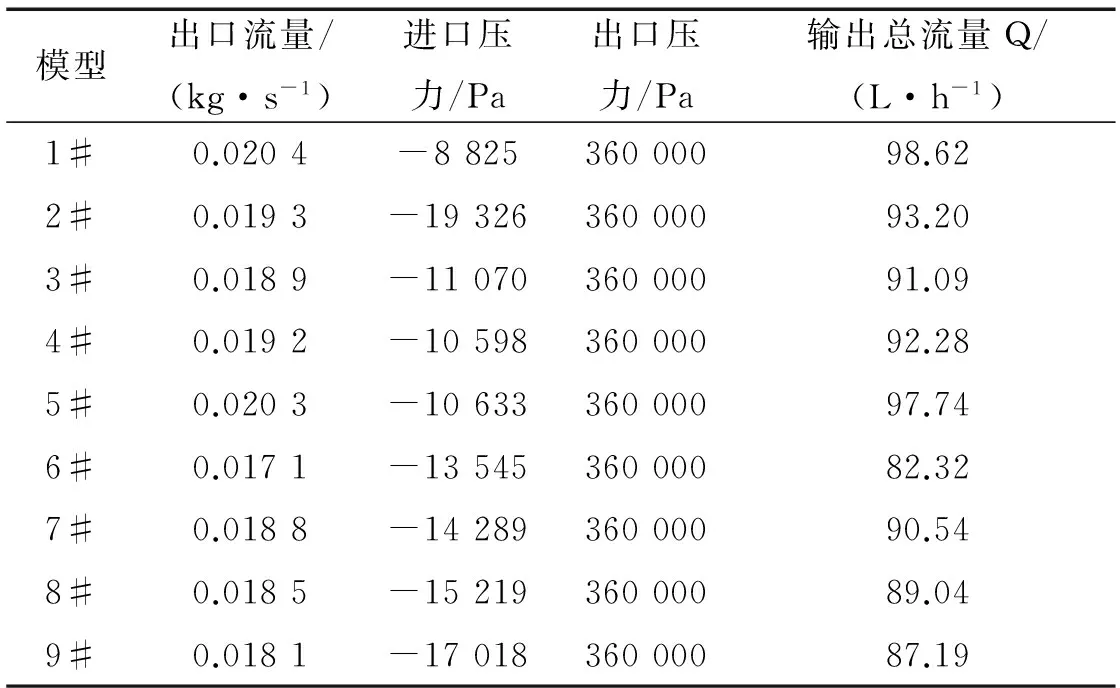

本研究将初始燃油泵模型定义为10#模型,采用主要目标函数法,计算出每个模型的进出口压力、出油口流量、总流量。经过仿真分析计算,得到额定转速为6 000 r/min时的各方案的燃油泵在稳定工况下各部分流量和压力,如表4所示。

表4 仿真计算结果

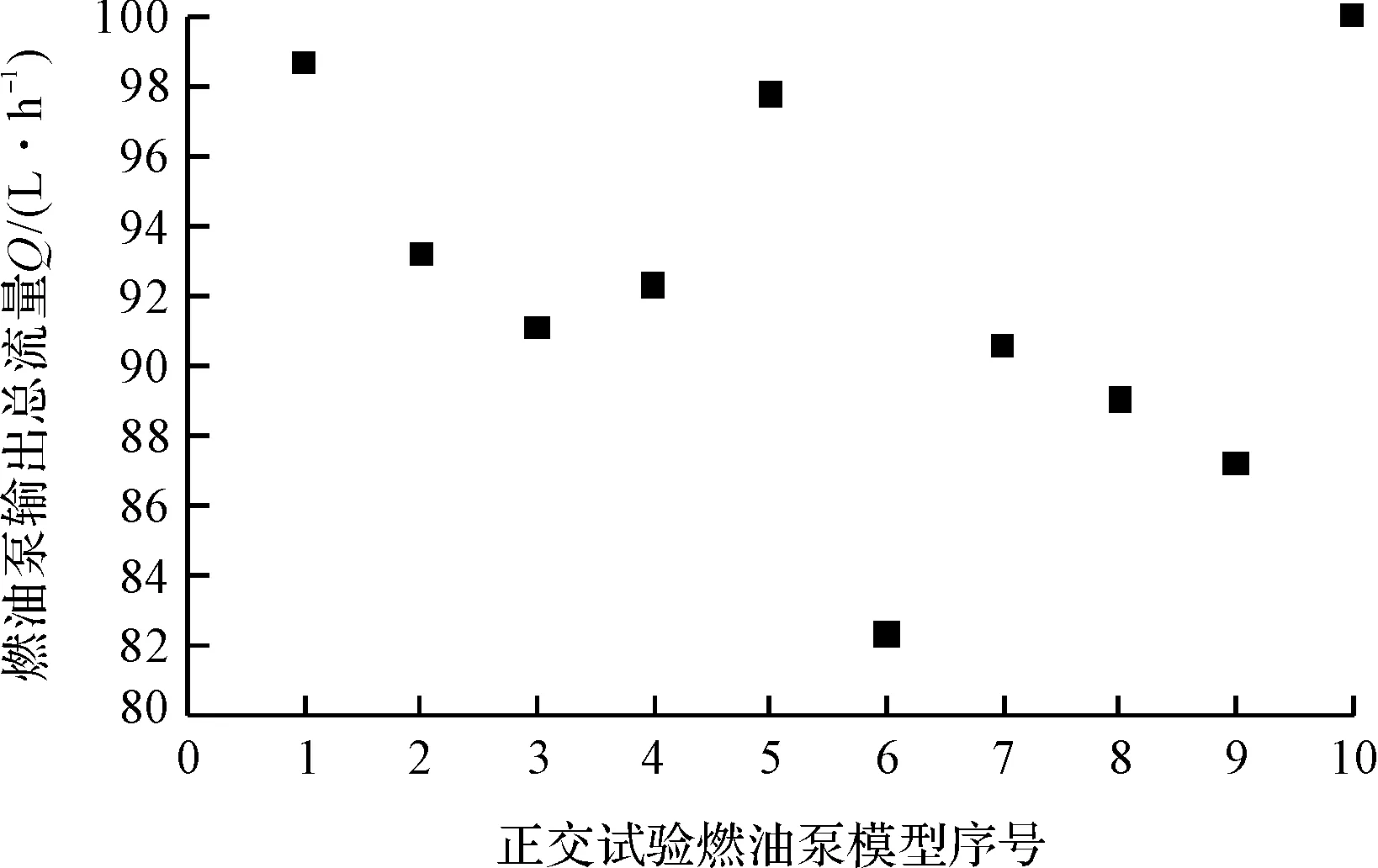

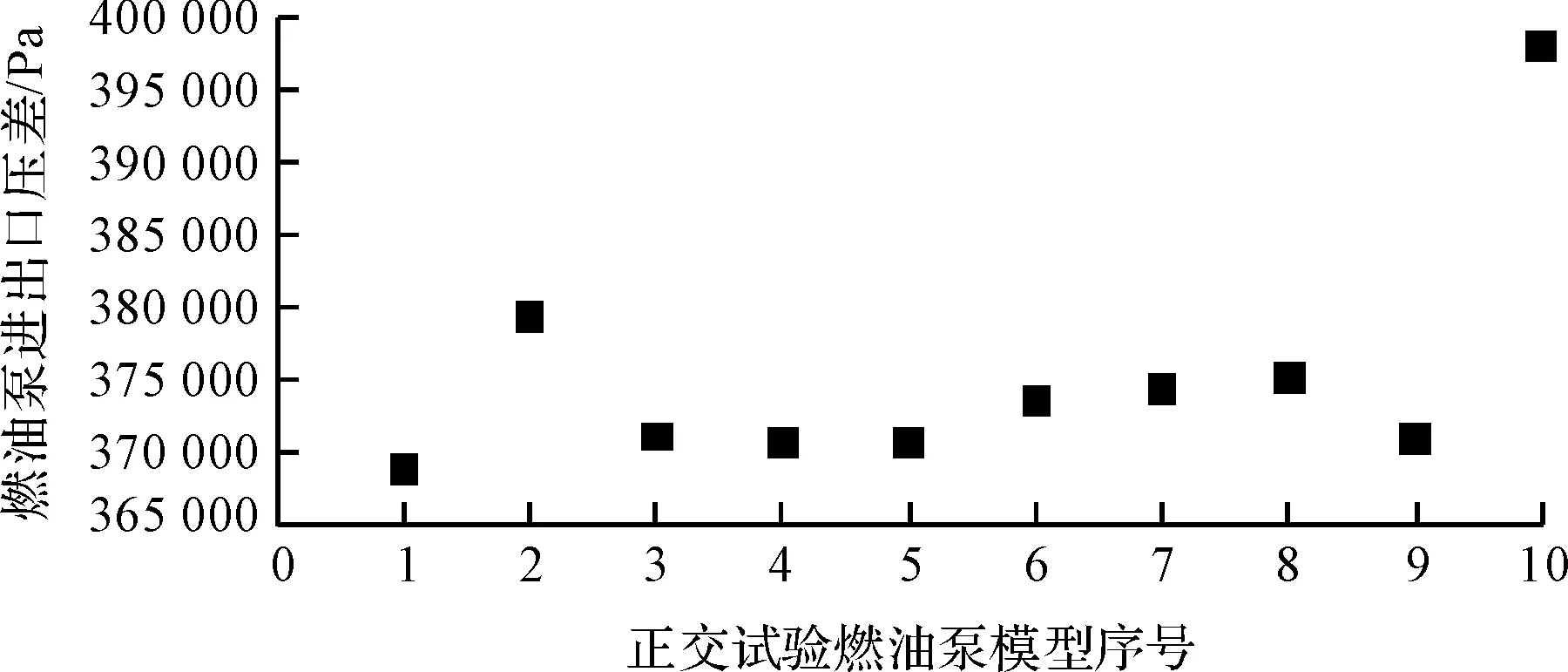

各燃油泵模型总输出流量散点分布图如图8所示。

图8 各燃油泵模型总输出流量散点分布图

根据表4做出的燃油泵模型进出口压差散点分布图如图9所示。

图9 各燃油泵模型进出口压差散点分布

与初始燃油泵10#模型相比,优化后的各模型的进出口压差都有所减少。1#、2#、3#、4#、5#、7#满足输出总流量须≥90 L/h的设计要求,6#、8#、9#模型由于输出总流量达不到设计要求,率先被淘汰;1#、3#、4#、5#模型的压降最大,2#模型进出口压降较小而被淘汰。但如图8所示,3#、4#与10#模型相比,其输出总流量都减少了将近9%,而1#、5#模型才分别降低1.38%和2.20%,因此,综合分析,1#、5#模型与其他模型相比,降压优势明显,输出总流量降低较少,在允许范围内。因此本研究选取1#、5#模型为此次优化的最优模型。

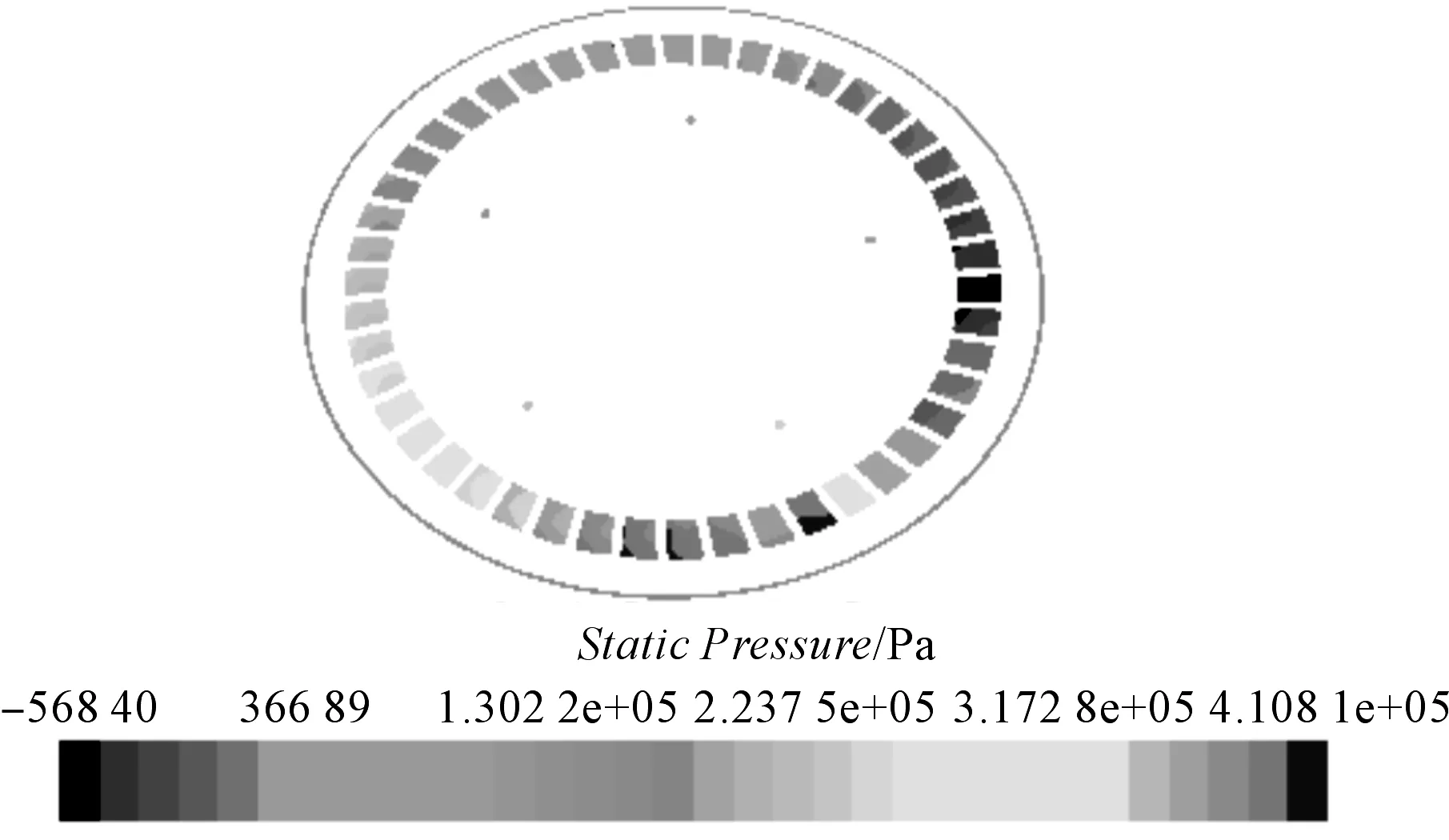

以1#模型为例的叶轮内部流道截面压力分布云图如图10所示。

图10 1#模型叶轮内部流道截面的压力云图

可以看出由于平衡孔减少了进油口处叶轮持续的低压分布。叶轮靠近出口处高压也有所减小。证明了平衡孔降低压差的作用。

4 电动燃油泵试验

4.1 电动燃油泵试验系统

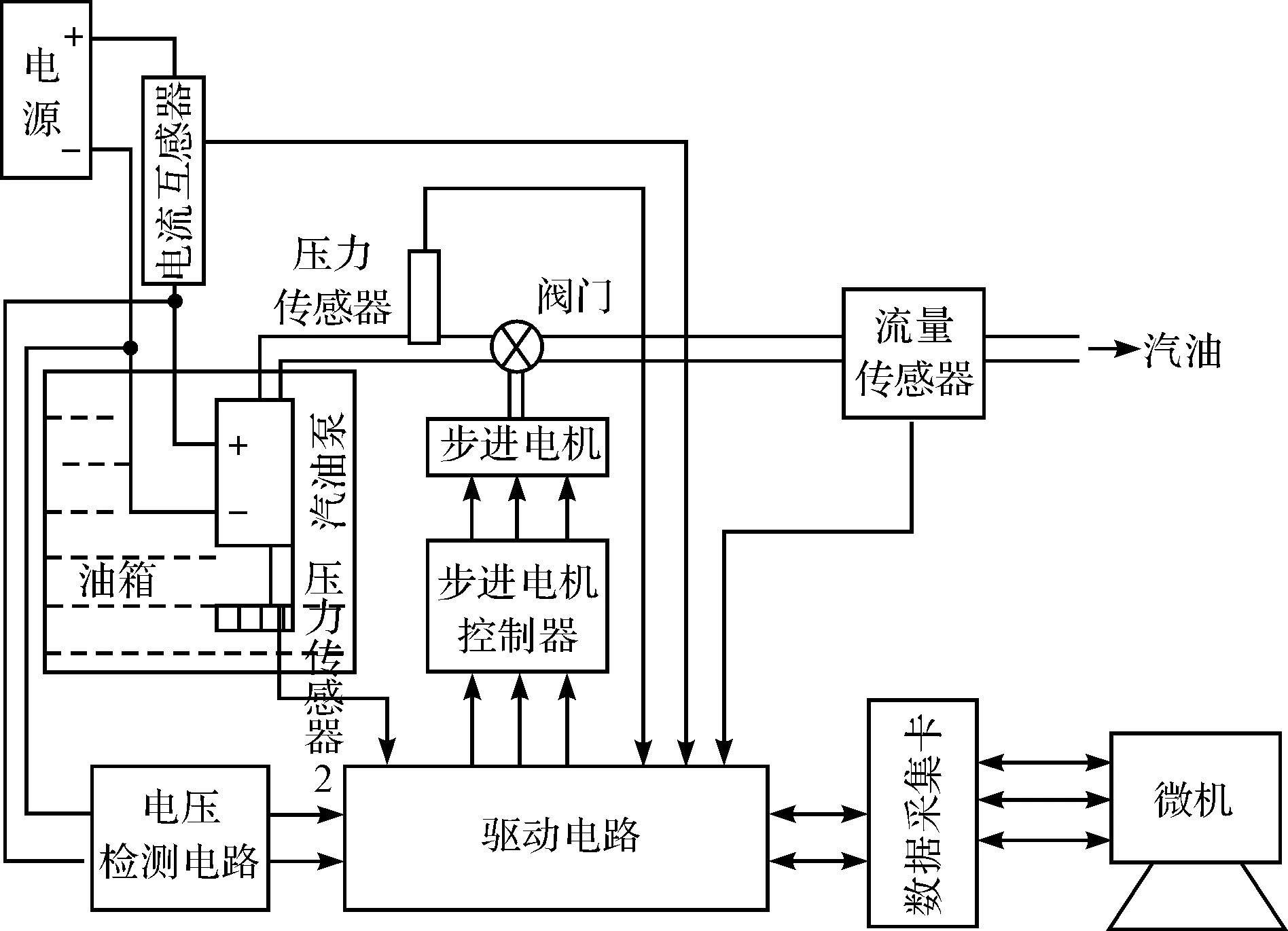

电动燃油泵性能实验系统基于多功能数据采集卡,以微机作为整个控制中心、串行通讯系统,利用LabVIEW多图形化语言软件设计上位机程序,用于对驱动电路、执行机构的控制以及对采集的数据进行分析和显示。实验原理:汽油泵悬浮在充满汽油的油箱内部,电流互感器和电压检测电路串联在汽油泵供电电路中,分别用来检测汽油泵的工作电流与电压。在汽油泵的进出油口连接压力传感器,用于检测通过汽油泵的进口压力和出口压力,进而得到燃油泵的进出口压力差。利用步进电机控制油管内的油阀门开度,调节出口压力和流量的大小。流量传感器则用于采集燃油泵输出流量。数据采集系统将各组数据采集后在上位机程序中进行显示。

电动燃油泵性能检测系统结构图如图11所示。

图11 电动燃油泵性能检测系统结构图

4.2 试验结果及分析

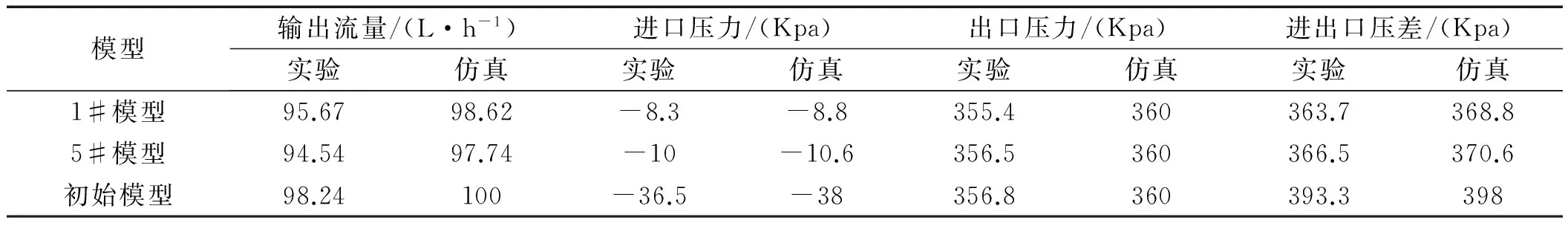

本研究对1#、5#模型进行试制后和初始设计的燃油泵进行性能实验,调节电源电压,使得燃油泵在额定工况下运行,同时控制步进电机,使得油路中的阀门处于全开状态。测得初始模型和仿真最优的1#、5#模型燃油泵的实际输出流量和进出油口的压力,并与仿真结果比较,如表5所示。

表5 燃油泵实验与仿真结果比较

从表5可看出,实验与仿真结果非常接近,证明了仿真结果的准确性。与初始模型相比,其中1#模型进出口压差降低了7.3%,输出流量降低了2%左右。而5#模型进出口压力差降低了6.8%,而输出流量降低了3%左右。综合考虑,1#模型作为最终设计模型。

5 结束语

针对燃油泵,叶轮进出油口两端压力差较大,使叶轮在高速转动时产生不平衡力矩,产生脉动噪声和摩擦损耗,从而降低泵的工作效率;这一问题,本文采用正交试验方法,通过同时改变燃油泵叶轮上平衡孔和油气分离孔的配置参数,得到了9种结构方案,对其进行仿真发现,1#和5#方案中燃油泵的进出口压力差显著降低,但输出输出流量降低较少,被选取为最优方案;

本文将初始设计、1#和5#方案的燃油泵加工成样品进行试验,结果显示:与初始设计的燃油泵相比,1#方案的燃油泵的进出口压力差降低了7.3%,但输出流量只降低了2%左右;5#方案的燃油泵进出口压力差降低了6.8%,输出流量降低了3%左右。实验与仿真结果非常接近,验证了仿真模型和结果的准确性,为电动燃油泵的结构优化设计提供了依据。

参考文献(References):

[1] 袁丹青,王冠军.旋涡泵的研究现状与展望[J].排灌机械,2008,26(6):63-68.

[2] IVERSON H W. Performance of the peripheral pump[J].ASME,1955(7):19-22.

[3] 陆 冰.燃油泵装配失效原因分析与结构改进研究[D].天津:天津大学机械工程学院,2015.

[4] 奚兴超.低噪声电动燃油泵研究[D].上海:上海交通大学机械与动力工程学院,2012.

[5] RAHEEM M. A theoretical, experiment and CFD analysis of regenerative flow compressors and pumps for micro turbine and automotive fuel applications[D]. Michigan: Dept. of Mechanical Engineering, Michigan State University,2003.

[6] SONG J W, ENGEDA A, CHUNG M K. A modified theory for the flow mechanism in a regenerative flow pump[J].ProceedingsoftheInstitutionofMechanicalEngineers,PartA:JournalofPowerandEnergy,2003,217(3):311-321.

[7] 王嘉伟.汽车燃油泵叶轮结构对噪声影响的研究[D].成都:西南交通大学汽车学院,2014.

[8] 王 洋,傅剑辉,蒋其松.闭式叶轮叶片位置对旋涡泵性能的影响[J].农机化研究,2010,32(9):150-154.

[9] 高文涛.微型叶轮泵内流动机构的CFD数值模拟研究[D].北京:北京化工大学机械工程学院,2013.

[10] 高 峰,朱德润,潘晓燕,等.小流量离心制冷压缩机级内流动的CFD分析[J].流体机械,2017(5):78-82,57.

[11] 宋世慧,卢洪超,邵万珍.车用液力缓速器设计及CFD流体仿真分析[J].液压气动与密封,2016(11):10-13.

[12] YU De-quan, VERKLEERENR L. High efficiency and low noise fuel pump impeller[p]. United States Patent:6299406,2001-10-09.

[13] 杨 德.试验设计与分析[M].北京:中国农业出版社,2002.

[14] 赵万勇,马鹏飞,张 凡,等.基于正交法的旋涡泵结构优化[J].甘肃科学学报,2011,23(3):76-80.