平台上部组块套井口安装技术的分析及实践

梁光强,韩延波,马德强,严亚林

海洋石油工程股份有限公司,天津 300461

1 组块套井口海上安装

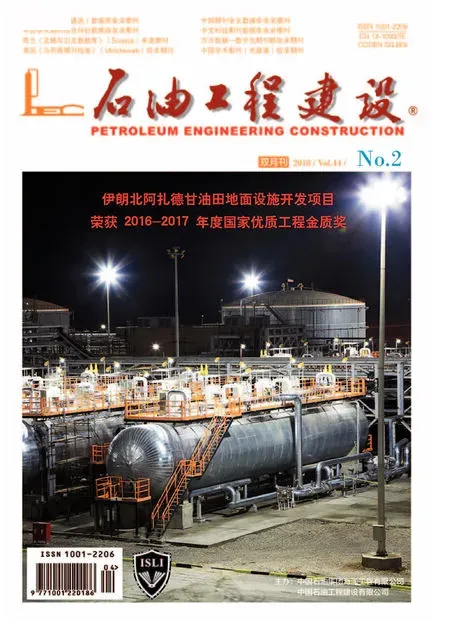

组块套井口安装是指在导管架、隔水套管(及采油树)安装后,吊装平台上部组块,并使其穿过井口区隔水套管(采油树),通常要穿过井口区底层、中层甲板,最终完成组块在导管架上的安装就位,如图1所示。

图1 组块套井口技术示意

上部组块质量一般都在1 000 t以上,小型组块采取海上浮吊直接吊装,大型组块(如荔湾3-1中心平台质量达30 600 t)采取浮拖法安装[1]。

不论是在渤海或北部湾海域,还是在南海或东海海域,采取海上吊装方式进行安装仍是首选。目前,为增加平台使用价值,平台井口的数量逐渐增多且密度加大,且采油树安装在隔水套管上也占据一定空间,井口间的净距离进一步缩小,加之海上安装期间风、浪、流的影响,组块套井口的安装风险增大。施工过程中如不采取有效的措施,轻则发生严重碰撞,造成井口区和采油树、隔水套管破坏;重则造成组块“卡壳”无法安装。因此,需对组块套井口海上安装的影响因素进行综合分析,提前采取规划,确保安装施工顺利完成。

2 组块套井口海上安装的主要影响因素

2.1 组块井口区设计

组块井口区梁格设计为组块套井口海上安装的主要影响因素。根据中海油企业标准规定,套井口净间距(井口区梁格边缘到隔水套管或者采油树边缘的最短距离) 为1.5 m[2]。井口净间距大,海上安装风险低,在规定的海上安装工况下一般不会发生井口区碰撞问题;井口区梁格设计间距增大,会造成组块整体增大,同时,当组块套井口作业完成后,井口区小梁安装工作量也会增大,导致整体费用增加。

2.2 船舶稳性

船舶稳性对于组块套井口安装有着直接影响。组块套井口安装为动态过程,船舶吊机需要起吊组块到一定高度,有时还需要旋转运动。船舶要运动到指定施工位置就位,就位过程中船舶会产生横摇、纵摇,并影响组块运动,可能出现组块套井口发生碰撞、吊机运动与组块运动不协调、组块“卡壳”等风险。目前对于船舶稳性分析主要通过NAPA软件模拟,输入条件包括风、浪、流、船体结构、吊机系统、结构物重量及重心等参数。

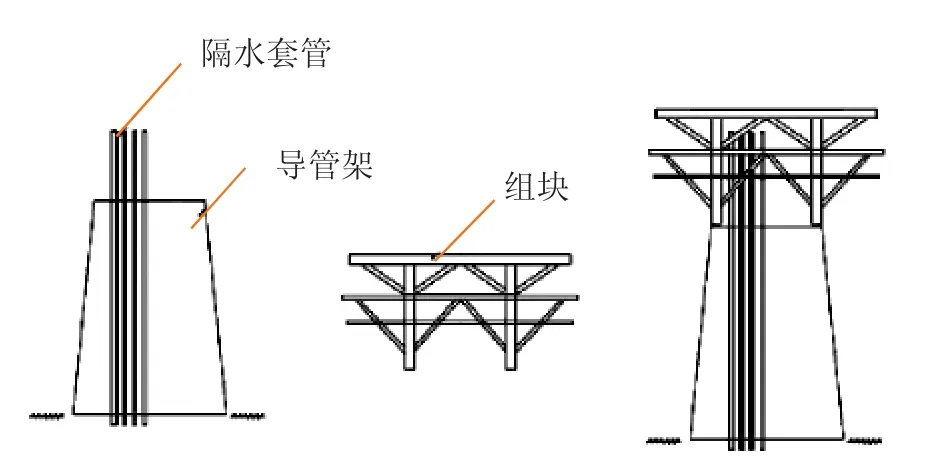

涠洲12-2/11-4N油田二期开发工程使用“蓝鲸”船为主作业船,其结构示意见图2。船舶总长239 m,型宽50 m,型深20.4 m,设计吃水8.9 m,结构吃水12.8 m[3],作业能力为7 000 t。

图2 蓝鲸作业船示意

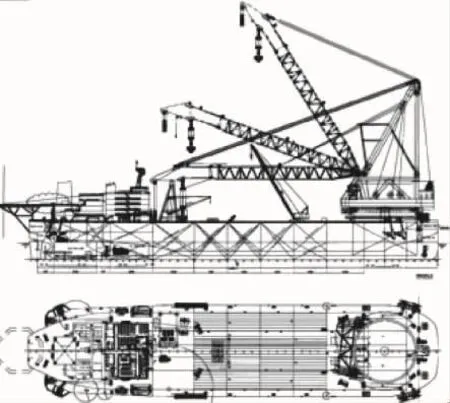

考虑该项目组块重量相对较小,船舶性能较高,并且组块数量多,建模分析周期会比较长,因此通过一些简单假设进行化简后再进行建模分析。主要包括忽略船舶纵摇,船舶作业每项工序(起吊、旋转、船舶就位)皆设船舶纵摇为零,以船舶横摇为主要参数进行假定输入,吊机缆绳及组块结构物按照刚性连接考虑。简化建模分析表明:根据项目安装方案——浮吊吊高(距离海平面)为35 m±5 m、跨距(距转塔中心)为50 m±5 m,蓝鲸作业船横摇为±1°的情况下,上部组块产生的横向偏移为±550 mm,垂向偏移为±850 mm,见图3。

图3 船舶稳性分析(横摇±1°)

2.3 采油树、隔水套管设计与布置

采油树、隔水套管的设计及布置直接影响套井口的距离。采油树翼缘、截止阀、手轮等部件突出于本体之外,为采油树的边缘结构,大大减少了套井口到组块井口区的净间距。隔水套管设计高度、采油树设计高度将影响组块套井口甲板层数,往往使套井口需贯穿两层甲板(底层甲板和中层甲板),增加了组块海上安装风险。例如WZ11-4N WHPB上部组块井口区的中、下层甲板建造过程中预安装了井口区小梁(东西组块分别为2 251 t、2 422 t),安装时23口井的隔水套管需穿越EL(+)16 800 mm、EL(+)22 300 mm两层网格状井口片。此为中海油海工项目中的首次尝试,因此该组块海上吊装风险高。

2.4 海上环境荷载

海上环境荷载包括风、浪、流,一方面影响船舶稳性,另一方面风荷载还影响组块结构物稳性。海上风力过大(风力7~10级,相应风速约14~25 m/s)时,吊机扒杆振动幅度过大,组块结构物晃动幅度也过大。一般规定海上7级风以下进行大型结构物吊装,以避免产生危险。

3 涠洲12-2/11-4N油田二期开发项目组块套井口分析

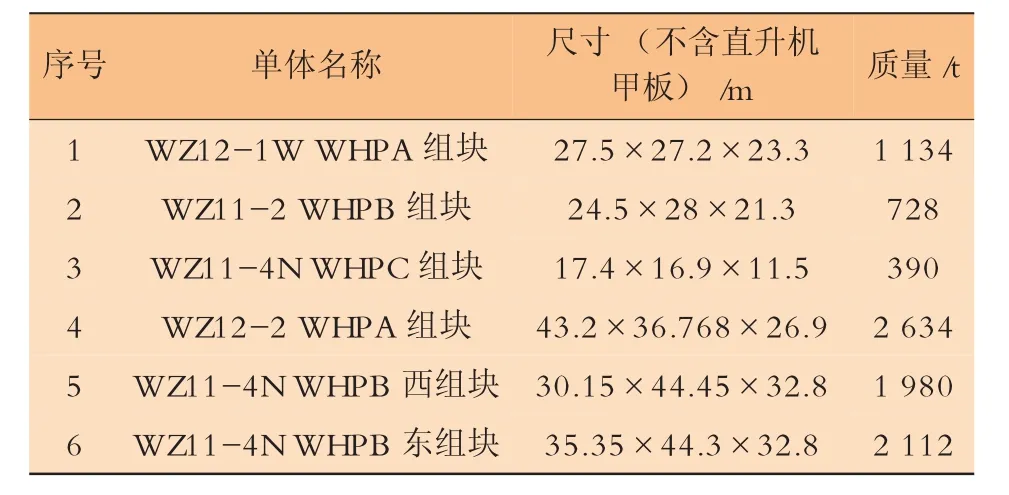

涠洲12-2/11-4N油田群位于中国南海北部湾海域,隶属于湛江分公司涠西南探区,所在海区水深约35~40 m,其中需要安装的组块有6座(组块参数见表1),最重的WZ12-2 WHPA组块质量达2 634 t。

表1 涠洲12-2/11-4N油田二期开发工程项目组块参数

3.1 三维模拟分析

根据详细设计图纸,通过Inventor软件建立起包括导管架主结构、隔水套管、采油树与组块整体结构和影响区域附件的一套完整的三维模型。从模型中很直观地测量出组块在海上实际吊装作业时套井口的净间距,准确并且直观地模拟海上施工最小安全作业距离。

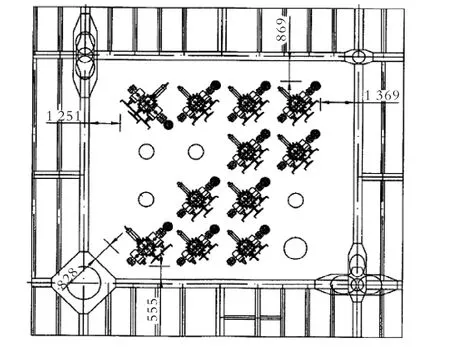

当WZ12-2 WHPA组块吊装至+16.8 m甲板层时,隔水套管(采油树位置)与梁的最小净间距仅为555 mm,井口区无结构梁,见图4。

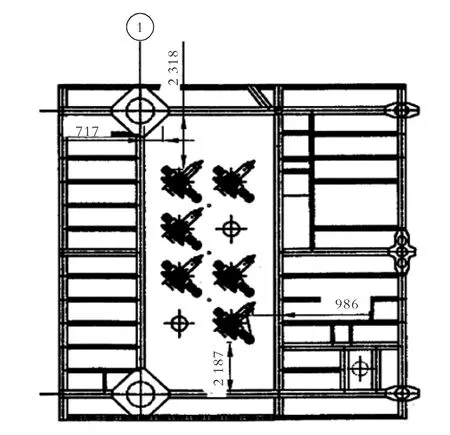

当WZ12-1W WHPA组块吊装至+16.8 m 甲板层时,隔水套管与梁的最小净间距仅为717 mm,井口区无结构梁,见图5。

当WZ11-2 WHPB组块吊装至+19.8 m甲板层时,隔水套管(采油树位置)与梁的最小净间距仅为363 mm,井口区无结构梁,见图6。

当WZ11-4N WHPC组块吊装至+17.5 m 甲板层时,隔水套管与梁的最小净间距有3处仅为550mm,井口区有主梁,无小梁,见图7。

图4 WZ12-2 WHPA组块套井口净间距分析

图5 WZ12-1WWHPA组块套井口净间距分析

图6 WZ11-2 WHPB组块套井口净间距分析

图7 WZ11-4NWHPC组块套井口净间距分析

3.2 项目实施应对措施

3.2.1 理论分析结果应对措施

根据蓝鲸作业船涠洲海域项目作业经验,在海况满足施工作业条件的情况下,船舶横摇保证在±1°之内。根据理论分析结果,必须确保隔水套管与梁的净间距不小于550 mm,对于不满足要求的,通过拆除组块小梁、采油树外延结构(手轮等装置),扩大间隙达到550 mm以上。

依据浮吊船舶海上施工的作业特点,在船舶锚泊后的施工作业时,船舶主要受到风、浪、流等环境因素的影响。依据理论计算及经验数据对浮吊船舶运动进行分析,并根据平台现场实际的路由图等环境参数,设计最合理的抛锚方式,确保船舶稳性,保证模块顺利吊装就位。

3.2.2 其他应对措施

组块在海上安装过程中,利用监控设备或者有经验人员进行套井口过程净间距的观测并随时沟通;同时安排人员在驾驶室观测记录船舶横摇数值,确保在风、浪、流影响下船舶横摇不超过±1°。

组块安装前连接好控制组块稳性的缆绳,合理布置缆绳位置,通过绞车控制微调组块运动,保持组块稳定。

在组块井口区净间距小地方及采油树、隔水套管上,应加装缓冲碰撞结构,防止碰撞损坏。

4 组块套井口海上安装实践

该项目海上施工时,安排专门人员对净间距进行观测,同时严格施工步骤,确保组块连接缆绳牢靠,观测组块稳性。在满足施工方案的工况条件下实施组块套井口作业,使施工能够安全顺利实施。以11-4N东西组块安装为例,现场作业数据为:西南风3~ 4级,有效波高0.8~ 1.3 m,船舶横摇±0.2°,套井口过程中净间距变化区间约±150 mm。组块套井口海上安装见图8。

图8 组块套井口海上安装

5 结束语

组块套井口海上安装风险大,本文通过理论分析和工程实践,介绍了涠洲12-2/11-4N油田二期开发项目组块套井口的安装施工,选择了良好的海上作业窗口,海况以3~4级风为主,有效波高0.8~1.5 m,锚位布置合理,船舶保持良好的稳性。本项目安装施工达到降低风险、减少费用、操作便利的目的,可供类似项目参考。

[1]范模,易丛,白雪平,等.大型组块浮拖安装关键技术研究及在我国的应用进展[J].中国海上油气,2013,25(6):124-128.

[2]李传兴.规则波浪中的船舶稳性研究[D].大连:大连理工大学,2005.

[3]许南,韩延波,马德强,等.后钻井式平台免套井口设计安装技术[J].石油和化工设备,2017,20(8):35-39.