不同变形量下轴承套圈冷轧残余应力演化规律研究

许 杰 胡 号

(1.武汉交通职业学院,湖北 武汉 430065;2.湖北青年职业学院,湖北 武汉 430079)

精密冷轧成形工艺是轴承套圈生产广泛采用的加工方法之一。在体积不变的情况下,环形毛坯在轧制的过程中会呈现直径逐渐变大和壁厚逐渐减薄的成形现象[1]。它具有加工精度高、成形质量好和节省原材料等优点,主要用来生产汽车和机床上的机械性能高且无缝的轴承套圈。

轴承套圈冷轧成形生产的一般工艺流程为:棒料——高速锻——球化退火——精密冷轧——再结晶退火——车削——热处理——后续加工。在精密冷轧过程中,由于变形的不均匀性会不可避免地在轴承套圈内部产生残余应力,其在淬火过程中的释放会导致轴承套圈尺寸的改变和裂纹的产生,对轴承套圈的几何精度以及组织性能造成显著影响,甚至使轴承套圈发生开裂而报废[2],故在冷轧过程中应尽量减小残余应力的产生。轴承套圈的残余应力分布受轧制变形量、轧制速度等轧制参数的影响,精密冷轧过程中的残余应力演化规律研究可为轴承套圈在精密冷轧及后续热处理过程中的残余应力控制提供一定的理论依据。

目前对于轴承套圈精密冷轧成形的研究,大致可分为试验分析、解析计算和有限元模拟等三个方面。在试验分析方面,Hawkyard[3]对轧机的压力辊性能进行了优化。Mamalis[4]等人开展了轴承套圈在轧制过程中的金属变形及宽展变化的试验研究。孙宝寿[5]等人分别研究了毛坯的初始温度、轧辊的转速和进给速度对轴承套圈成形质量的影响。华林[6-10]对轴承套圈在轧制过程中的成形规律,轧制设备的结构优化及设备加工产品的性能特点等开展了大量的试验研究。在解析计算方面,Ryoo[11]和Stahlberg[12]获得了轧制过程各轧制模具的动力学轨迹方程。Lugora[13]对轴承套圈的宽展变形进行了理论研究。许思广[14]将流函数法引入到轴承套圈轧制理论研究中,建立了轧制过程的空间速度场模型。在有限元模拟方面,解春雷[15]对轴承套圈冷轧制过程进行模拟分析,揭示了各参数对轴承套圈成形指标的影响规律。赵丽丽[16]等人通过建立轴承套圈轧制模型,对铝板材冷轧后的残余应力分布规律进行了数值仿真研究。罗晓东[17]等人建立了6061铝合金轴承套圈的冷轧过程仿真模型,对轧制过程中金属的流动规律以及成形质量进行了探索。

对于轴承套圈精密冷轧过程中的残余应力演化规律的研究较少。关于轴承套圈精密冷轧过程中残余应力分布的研究,大多局限于有限元软件模拟,此方法虽方便快捷但仍缺乏一定的可信度。因此,通过将实验测试与有限元模拟结合的方式,

对不同变形量下轴承套圈精密冷轧成形的残余应力演化规律进行研究,不仅经济省时,而且具有较高的可信度,可为残余应力的控制提供一定的参考依据。

1 实验材料及研究方法

1.1 实验材料

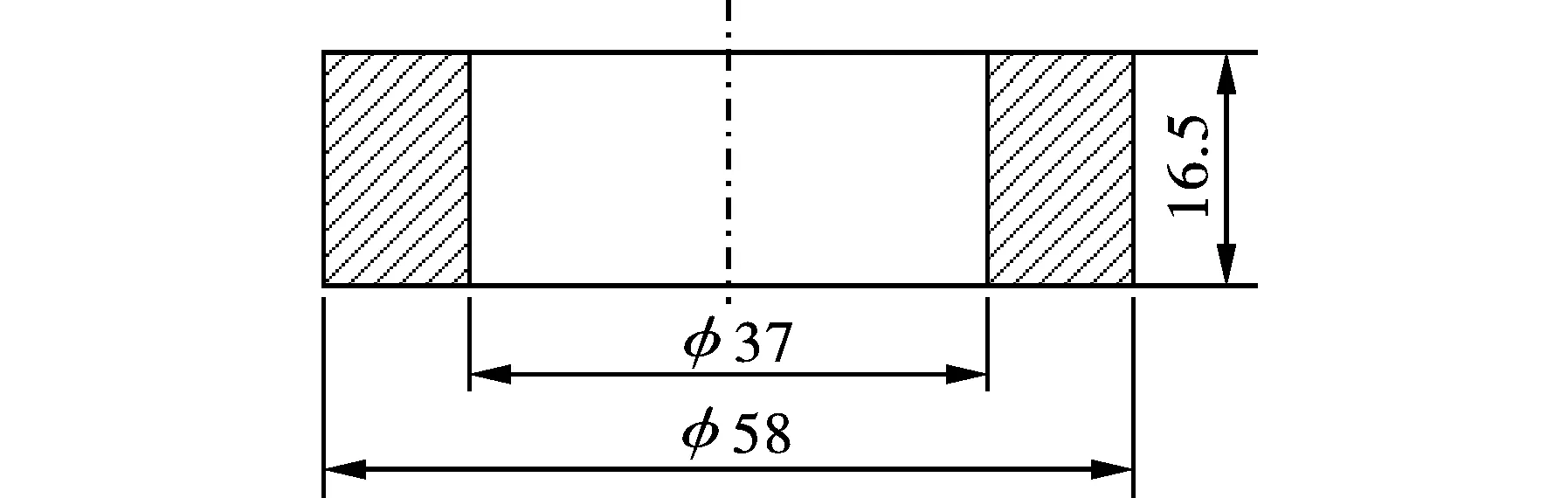

轴承套圈的原材料为GCr15轴承钢棒,用于冷轧实验的轴承套圈毛坯尺寸如图1所示,其化学成分见表1。

图 1 毛坯尺寸(单位:mm)

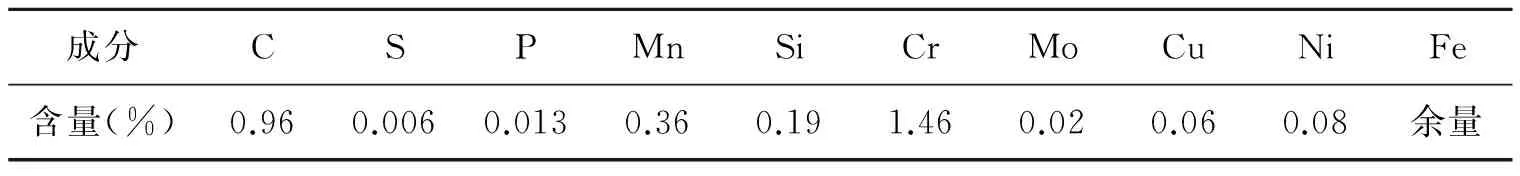

成分CSPMnSiCrMoCuNiFe含量(%)0.960.0060.0130.360.191.460.020.060.08余量

1.2 轴承套圈冷轧实验

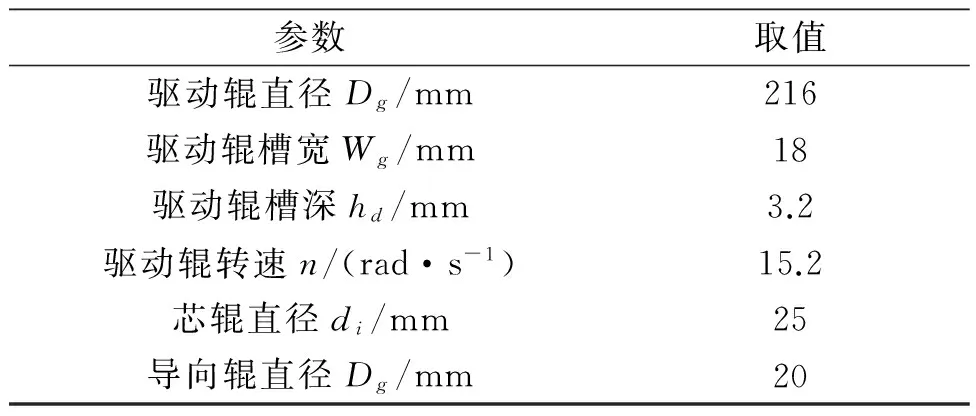

轴承套圈毛坯在图2中所示的D56G90型精密冷轧环机中进行冷轧实验。轧环机的模具参数和工艺参数见表2。轴承套圈的变形量r通过公式(1)进行计算[18],其中h表示轴承套圈冷轧后的壁厚,h0表示轴承套圈初始壁厚。

(1)

图 2 D56G90型精密数控冷轧环机

参数取值驱动辊直径Dg/mm216驱动辊槽宽Wg/mm18驱动辊槽深hd/mm3.2驱动辊转速n/(rad·s-1)15.2芯辊直径di/mm25导向辊直径Dg/mm20

1.3 轴承套圈冷轧过程有限元建模

不均匀塑性变形是残余应力产生的主要原因,借助有限元软件模拟轴承套圈在不同变形量下的轧制过程,获取轴承套圈的塑性应变分布,以揭示残余应力的分布规律。

采用Abaqus有限元软件模拟轴承套圈冷轧过程,轴承套圈材料为GCr15,其弹性模量为209GPa,泊松比为0.3,采用六面体八节点单元(C3D8R)划分网格。芯辊进给速度设置为恒值0.9mm/s,进行有限元建模与求解,来获取轴承套圈在不同变形量下的塑性变形规律。轴承套圈轧制装配图如图3所示,划分网格后的轴承套圈如图4所示。

1.4 残余应力测试

采用X射线衍射法对宏观残余应力进行测量,主要通过获得应力和应变之间的关系,得到残余应力值。测试所用的仪器为X-350A型X射线应力测定仪,如图5所示。测量采用侧倾固定Ψ法,通过交相关法来进行定峰,衍射晶面选取α-Fe(211),X射线管的高压设定为27kV,管电流设定为7mA,测试点位置选在轴承套圈外圆周表层中心线上,每隔60°分布一个点。分别对轴承套圈表面的轴向残余应力和切向残余应力进行测量。轴承套圈的轴向及切向测试摆放位置分别如图6(a)和6(b)所示。本测试中残余应力测量的误差范围均在10MPa以内。

图 3 轴承套圈轧制装配图

图 4 划分网格后的轴承套圈

图 5 X-350A型X射线衍射仪

1.5 半峰宽(FWHM)测试

衍射峰最大强度一半处所占的角度范围称为衍射线半峰宽FWHM。由于材料的微观残余应力是引起衍射线线形发生宽化的主要原因,因此对FWHM值进行测试来表征轴承套圈的微观残余应力分布特征。FWHM值与残余应力测试值同时得到,每个测试点在四个入射角进行衍射,因此可分别得到四个FWHM值。图中FWHM值为每个测试点得到的四个FWHM值的平均值。

图 6 轴承套圈残余应力测试摆放位置

2 轴承套圈冷轧实验测试及有限元仿真分析

2.1 轴承套圈冷轧成形实验

完成冷轧实验后,不同变形量下的轴承套圈如图7所示。通过测量,各轴承套圈的实际轧制变形量分别为0、14.7%、23.8%、34%、43%和51.2%。

2.2 冷轧轴承套圈宏观残余应力分布

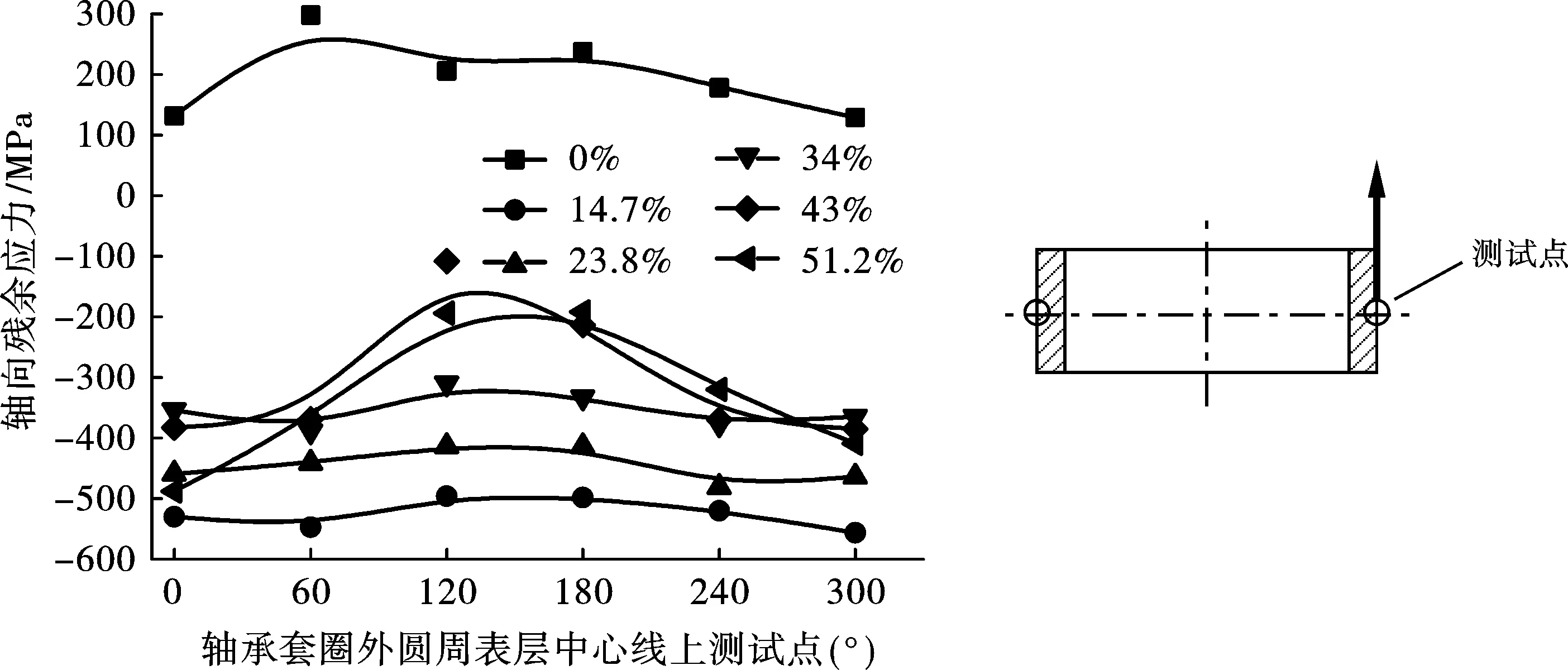

2.2.1 轴向残余应力分布

图8为不同变形量下轴承套圈外圆周表层中心线的轴向残余应力分布曲线。由图可知,经过切削加工的轴承套圈毛坯,其外表面轴向残余应力呈拉应力分布状态。经过冷轧加工后,其表面残余拉应力转变成压应力分布状态。随着变形量的增大,轴向残余应力逐渐减小;当变形量超过34%时,随着变形量的增大,残余应力不再继续大幅减小并呈现一定的波动。

2.2.2 切向残余应力分布

图9为不同变形量下轴承套圈外圆周表层中心线的切向残余应力分布曲线。与轴向残余应力分布规律类似,毛坯表面的切向残余应力呈拉应力分布,经轧制后转变为压应力分布。随着变形量的增大,切向残余应力逐渐减小;当变形量超过34%时,继续增大变形量,残余应力不再继续减小。当变形量为43%时,切向残余应力波动较大。

图 7 不同变形量下的冷轧轴承套圈

图 8 不同变形量下轴承套圈的轴向残余应力分布

图 9 不同变形量下轴承套圈的切向残余应力分布

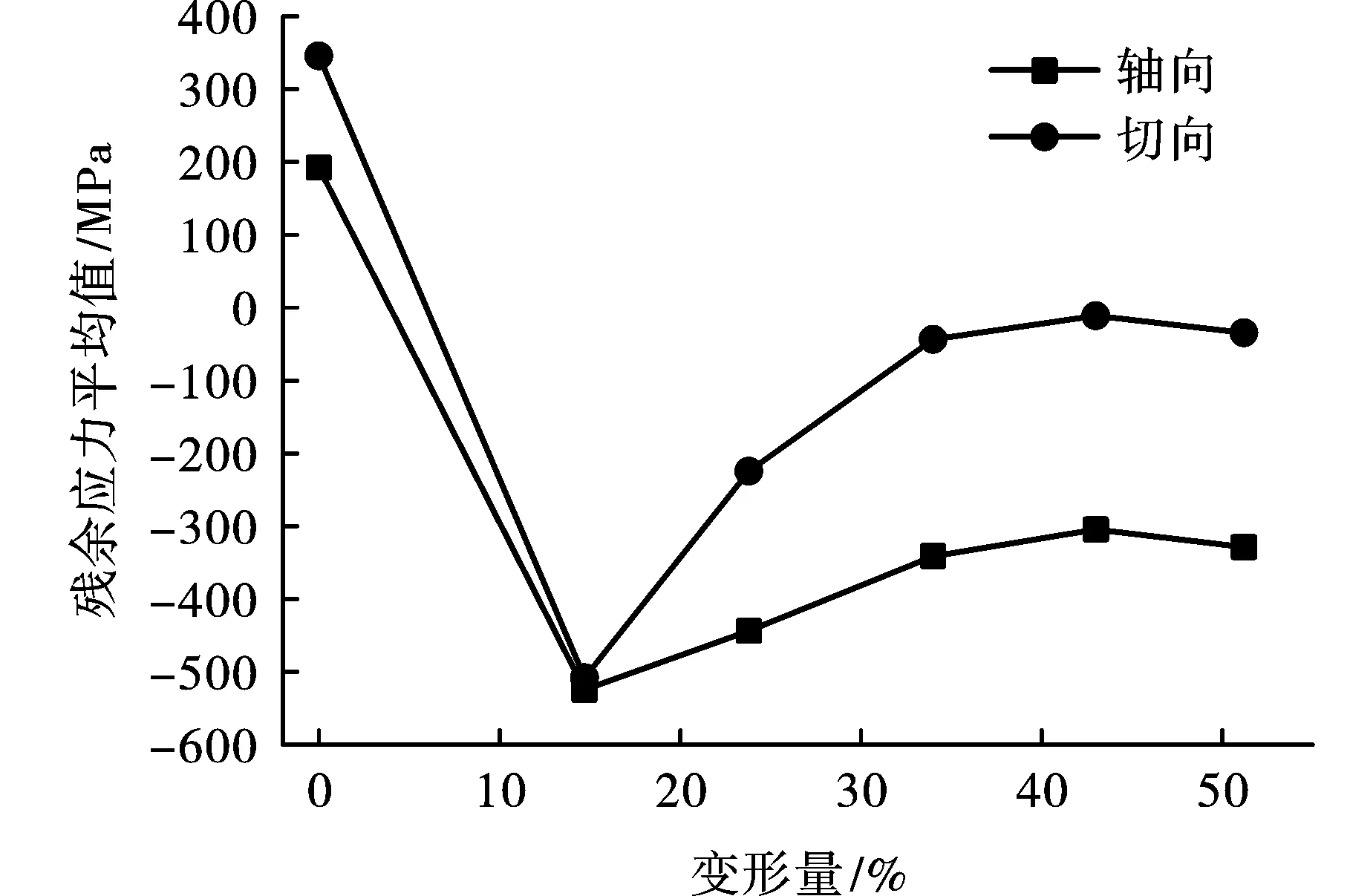

2.2.3 轴向残余应力与切向残余应力平均值分布对比

将不同变形量下的轴向残余应力及切向残余应力测试值进行计算取其平均值,绘制成图10所示曲线。由图可知,切向残余应力整体比轴向残余应力小。

2.3 冷轧轴承套圈等效塑性应变分布

残余应力是轴承套圈冷轧过程中的不均匀塑性变形导致,提取了不同变形量下的冷轧轴承套圈沿着轴向截面的等效塑性应变分布,如图11所示。轴承套圈的冷轧变形量分别为0、14.7%、23.8%、34.0%、43.0%和51.2%,与实验的实际变形量一致。

为了定量分析不同变形量下冷轧轴承套圈的等效塑性应变分布情况,在有限元计算结果中提取了轴承套圈轴截面中心线的等效塑性应变值,绘制成了图12中的曲线。所提取的点位于轴承套圈轴截面沿着径向的中心线上,即图13中所标注的黑点。

图 10 不同变形量下轴承套圈的残余应力平均值分布

综合图11-13可得出如下结论:在不同变形量下,轴承套圈轴截面沿着径向中心线上的等效塑性应变几乎呈现了相同的变化趋势,都呈“U”型分布曲线,即表面的塑性变形大于芯部。变形量为14.7%、23.8%和34%时,较大塑性变形在轴承套圈表面周围区域产生,芯部的塑性变形程度较小;当变形量增大至43%时,轴承套圈芯部区域才发生较大的塑性变形。随着变形量的增大,轴承套圈表面与芯部的相对变形越来越小,整体塑性变形越来越均匀。

图 11 不同变形量下的轴承套圈轴截面等效塑性应变分布

2.4 冷轧轴承套圈等效塑性应变分布对宏观残余应力的影响

Connor[19]和King等人[20-22]在其文献中提到,进行冷加工前的零件初始残余应力状态对零件冷成形后最终的残余应力分布状态影响较小。由于轴承套圈内外表面比芯部的塑性变形大,轴承套圈作为一个整体,在表面和芯部间存在着相对变形,芯部材料会阻止轴承套圈表面材料变形,轴承套圈表面由于受到芯部材料的延伸阻止作用而呈现压应力分布状态。

图 12 不同变形量下的轴承套圈轴截面等效塑性应变值分布

图 13 轴承套圈轴向截面等效塑性应变提取点

冷轧后残余应力的分布状态与轧制变形量紧密相关。当变形量为14.7%时,仅靠近轴承套圈外表面的区域沿着轴向及切向产生较大的塑性延伸,芯部材料产生的塑性变形较小,使轴承套圈表面和芯部之间的相对塑性变形较大。芯部材料会阻止表面沿着轴向及切向产生塑性延伸,因此在轴承套圈表面呈现出较大的轴向及切向残余压应力分布状态。随着变形量的增大,芯部也产生一定的塑性变形,使芯部与表面之间的相对变形减小,芯部对表面的变形阻碍作用减弱,表面的轴向及切向残余应力随着变形量的增大呈现出减小的趋势。当变形量超过34%时,轴承套圈整体的塑性变形更均匀,随着变形量的继续增大,轴向及切向残余应力的减小幅度降低。由此可知,轴承套圈表面与芯部的相对变形越大其残余应力值也越大,而相对变形较小时,残余应力值随之减小。

由于整个轧制过程持续时间短,省去了整圆过程,轴承套圈各区域的实际轧制变形时间难以保证完全一致,且残余应力测试存在一定误差,外圆周表层中心线的轴向及切向残余应力分布存在一定波动属于正常现象。

在轧制过程中,轴承套圈沿着圆周方向的塑性延伸所受的制约小,壁厚逐渐减薄,直径逐渐扩大,轴承套圈沿着周向的塑性变形均匀,相对变形较小,因此切向残余应力值较小。而轴承套圈沿着轴向的塑性变形受到驱动辊槽的制约,使轴承套圈表面沿着轴向的塑性变形不均匀,因此轴向残余应力值比切向残余应力值大。

2.5 冷轧轴承套圈微观残余应力分布

2.5.1 轴承套圈冷轧半峰宽(FWHM)分布

微观残余应力是导致衍射线宽化的主要原因,因此分别绘制了图14和图15中不同变形量下外圆周表层中心线上的轴向半峰宽FWHM及切向半峰宽FWHM平均值分布曲线图,来表征微观残余应力的演化规律。FWHM值与残余应力同步测量得到,其测试点与残余应力测试点相同,均位于轴承套圈外圆周表层中心线上,每隔60°分布一个点,共计6个点。

图 14 不同变形量下轴承套圈的轴向FWHM平均值分布

由图14和图15可知,在轧制前轴承套圈表面的轴向及切向FWHM值均较大,而轧制后FWHM值均大幅下降。随着变形量的增加,轴向及切向FWHM值均逐渐增加,即表面微观残余应力逐渐增加。

图 15 不同变形量下轴承套圈的切向FWHM平均值分布

2.5.2 微观残余应力演化机理

微观残余应力与位错周围的应力场以及原子的排列有关,冷轧后残余应力的降低源于微观塑性变形所导致的位错扭曲场强度的降低以及产生的低位错密度[23]。冷轧加工后,高位错趋向于在发生较小扭曲的地方重新排列,使轴承套圈的整体位错场强度降低,FWHM值降低。

从微观角度分析,晶格畸变是微观残余应力产生的源头[23]。在冷轧成形的过程中,由于变形量的增加,轴承套圈内部出现了大量位错,发生较小扭曲的地方也出现了较高位错分布。在X射线衍射测试中,较高位错密度会导致衍射线谱的宽化,因此轴向和切向FWHM值均逐渐增大。同时,随着变形量的增大,轴承套圈产生越来越严重的微观塑性变形,晶粒内部原子排列的周期性被破坏,引起晶格畸变、晶粒的堆积和晶粒尺寸的改变,晶粒内部的位错密度逐渐增加,微观残余应力逐渐增大。当变形量达到51.2%时,轴向及切向FWHM值略微降低。在此变形量下轴承套圈整体已经形成了较高的位错密度分布,且轴承套圈内部晶粒已重新排列组合,晶粒碎化,尺寸趋于均匀化,形成了新的较为稳定的微观应力场分布,因此FWHM会表现出轻微的波动。

从以上分析可以得出如下结论:冷轧后,由于位错场强度的降低,FWHM值急剧降低,即微观残余应力大幅减小;随着变形量的增大,晶粒大量碎化,位错密度逐渐增大,FWHM值逐渐升高,即微观残余应力逐渐增大。

3 结论

(1)经过切削处理后的毛坯表面呈残余拉应力分布,经过冷轧加工后,表面残余拉应力转变为残余压应力分布。

(2)变形量低于34%时,轴承套圈的塑性变形不均匀,出现较大残余压应力分布状态。随着变形量的增大,轴承套圈整体塑性变形更均匀,残余压应力逐渐减小。当变形量继续增大至43%时,整个轴承套圈都发生了较大的塑性变形,残余应力不再随着变形量的增大而继续减小。

(3)轴承套圈表面所测得的FWHM值表征了轴承套圈冷轧后的微观残余应力分布。冷轧后,轴承套圈整体位错场强度降低,FWHM值大幅降低。随着变形量的增大,FWHM值逐渐增大,即微观残余应力逐渐增长。位错密度的增大是FWHM值增大的主要原因。

:

[1]华林,黄兴高,朱春东.环件轧制理论和技术[M].北京:机械工业出版社,2001:2-10.

[2]方博武.金属冷热加工的残余应力[M].北京:高等教育出版社,1991:3-8.

[3]Hawkyard J B,Johnson W.Analyses for roll force and torque in ring rolling with some supporting experiments[J].International Journal of Mechanical Sciences,1973,15(11):873-893.

[4]MamalisA G,HwakyardJ B,Johnson W.On the pressure distribution between stock and rolls in ring rolling[J].International Journal of Mechanical Sciences,1976,18(4):184-195.

[5]孙宝寿,束学道,王路.基于试验设计方法的高颈法兰轧制工艺参数优化[J].热加工工艺,2014,43(21):135-141.

[6]华林,左治江,兰箭,钱东升.环件冷辗扩芯辊进给速度规范设计[J].中国机械工程,2006,17(9):953-957.

[7]华林,潘利波,李超.环件径轴向轧制的咬入条件分析[J].塑性工程学报,2007,14(5):102-105.

[8]华林,左治江,兰箭,钱东升.环件冷辗扩中单辊随动导向运动规律研究[J].中国机械工程,2006,17(10):1082-1086.

[9]Min W,Lin H,Yichuan S,et al.Influence ofthe annealing cooling rate on the microstructure evolutionand deformation behaviors in the cold ring rolling ofmedium steel[J].Materials and Design,2011,32(4):2292-2300.

[10]齐会萍,李永堂,华林,郭良刚.环形零件辗扩成形工艺研究现状与发展趋势[J].机械工程学报,2014,50(14):75-80.

[11]Ryoo J S,Yang D Y,Johnson W.The influence of process parameters on torque and load in ring rolling[J].Journal of Mechanical Working Technology,1986,12(3):307-321.

[12]Stahlberg U.Influence of spread and stress on the closure of a central longitudinal hole in the hot rolling of steel[J].Journal of Mechanical Working Technology,1986,13(1):65-81.

[13]Lugora C F.Analysis of spread in ring rolling[J].International Journal of Mechanical Sciences,1987,29(2):149-157.

[14]许思广,王海文,李国祯.环件轧制过程中宽展的研究[J].太原重型机械学院学报,1988,9(3):1-10.

[15]解春雷,李尚健,黄树槐.金属刚粘塑性变形的能量泛函与动力显式算法有限元分析[J].固体力学学报,1998,19(2):156-161.

[16]赵丽丽,张以都.基于MSC的板材冷轧残余应力分布的数值仿真[J].有色金属,2005(2):27-29.

[17]罗晓东,柳浩,朱永祥.基于ABAQUS/Explicit 6061铝合金环件冷轧仿真研究[J].兵器材料科学与工程,2014,37(3):38-40.

[18]Stolpe M,Kruzic J J,Busch R.Evolution of shear bands,free volume and hardness during cold rolling of a Zr-based bulk metallic glass[J].Acta Materialia,2014(64):231-240.

[19]Connor C.Residual stresses and their influence on structural design[J].Journal of the Institution of Engineers (Australia),1955,27(12):300-313.

[20]King C,Brown D.Design of curved steel[J].The Steel Construction Institute,2001(18):64-68.

[21]Ismaila R,Tauviqirrahmana M,Saputra E,et al.Modeling of repeated rolling contact of rigid ball on rough surface:residual stress and plastic strain analysis[J].Procedia Engineering,2013(68):593-599.

[22]Shigeru Y,Kenji A,Yasunori S.Effects of residual stress on elastic plastic behavior of metallic glassbolts formed by cold thread rolling[J].Journal of Materials Processing Technology,2014(214):2593-2599.

[23]Camposa M F,Sablikb M J,Landgrafc F J,et al.Effect of rolling on the residual stresses and magnetic properties of a0.5% Si electrical steel[J].Journal of Magnetism and Magnetic Materials,2008(32):377-380.