卫星姿控用无铁心永磁无刷飞轮电机综述*

赵 静,杨 柳,刘向东

(北京理工大学 复杂系统智能控制与决策重点实验室·北京·100081)

0 引 言

卫星在科学研究、国防建设和国民生产等领域发挥着重要作用。随着航天技术的发展,功能强大、技术复杂的大型卫星虽然在一定程度上满足了应用需求,但也存在投资大、风险高以及研制周期长等问题。相比于传统意义上的大卫星,现代小卫星具有质量小、体积小、功能密度高、研制周期短、发射灵活、风险系数小、抗毁性能强等诸多优点[1-2],同时微小卫星的研制毋需大型系统设施支撑,可分散于大学、科研院所的实验室中进行,从整体上有利于降低研发成本。自20世纪80年代中期以来,微小卫星的研制热潮在世界范围内迅速兴起,成为世界各国争相研究的热点。微小卫星在通信、遥感、军事、行星探测、工程技术实验等领域发挥着重要作用,具有潜在的战略价值和市场前景[3-4]。但是,微小卫星的任务执行能力与其姿态控制系统的控制精度和性能有着直接的关系。飞轮具有结构简单、控制精度高、寿命长、无污染、可靠性高等优点,是卫星姿态控制系统中常用的执行机构[5-6]。以飞轮作为执行机构的零动量三轴姿态稳定系统是现代高精度卫星姿态的主要控制方式[7-8]。

与其他类型电机相比,永磁无刷直流电机虽然成本较高,但是因具有更高的效率和更小的尺寸、更快速的响应和可以软启动等优点,仍然得到了各大行业的认可。作为飞轮系统核心部件的飞轮驱动电机,国内外普遍采用这种响应快、效率高、控制性能好的永磁无刷直流电机。同时,复合材料技术的发展,使得定子无铁心电机成为了可能,由于定子全部或局部取消了具有磁饱和特性的导磁铁心介质,定子无铁心永磁无刷直流电机具有效率更高、过载能力更强、无齿槽转矩、转子损耗更低等显著优势[9-11]。磁悬浮轴承技术(主动式、被动式和混合式)的发展,使得进一步提高飞轮电机的转速成为可能[12-18]。

本文主要针对定子无铁心永磁无刷直流电机技术,总结了目前飞轮用定子无铁心高速永磁无刷直流电机的主要拓扑结构,从电机结构上分析了电机的性能,归纳了国内外相关研究成果和发展趋势。从基本的机构原理出发对该类型电机进行了分类,梳理了定子无铁心永磁无刷直流电机的主要特点和关键技术。

1 飞轮姿控原理简述

简言之,飞轮的姿态控制符合动量矩定理,也就是说质点对空间某定点的动量矩相对于时间的导数,等于作用力对同一点的力矩。飞轮系统和小卫星星体之间就是通过动量矩的交换实现对星体姿态的稳定和控制。

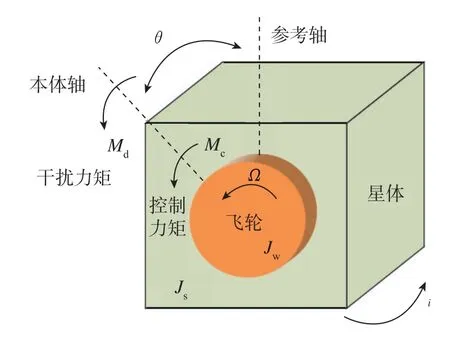

图1所示为单自由度刚体系统做单自由度平面转动的原理图。当空间外来干扰力矩Md作用于卫星上时,在空间坐标系中,系统相对于参考轴会产生一定的姿态角度偏差,星上姿态敏感器测量姿态角的变化,并将偏差传递给控制系统。飞轮控制系统依照预先设定好的控制指令改变飞轮转动的角速度Ω,进而产生相应的干扰力矩的控制力矩Mc,可以充分吸收干扰力矩Md对星体的姿态产生的影响,从而实现星体姿态偏差的纠正和姿态角度的稳定,消除干扰力矩对卫星星体的影响。

图1 飞轮姿控控制原理图Fig.1 Schematic diagram of the flywheel attitude control

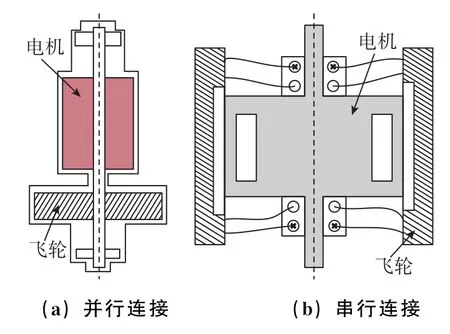

飞轮的旋转运动通过与之相连的电机来实现,换言之,也就是通过电机来驱动具有一定转动惯量的刚性转子旋转。基于牛顿第三定律的作用力和反作用力原理,驱动电机的定子和飞轮系统的壳体连接,然后通过相应的机械接口与星体相连。这样,转子旋转的每一个作用力矩都有一个数值相等、方向相反的反作用力矩作用于星体上,从而让小卫星向与飞轮转子加速度相反的方向转动。目前飞轮与电机的连接方式主要分为串行连接和并行连接,如图2所示。

为了实现对星体3个方向上的姿态调控和姿态角度的确定,往往在控制小卫星滚动、俯仰、偏航3个运动的相应参考轴上安装反作用飞轮和姿态敏感器,以此构成3个相互独立的姿态控制系统。姿控飞轮实质上就是具有一定转动惯量的高速旋转电机。因此,发展高性能、高效率、小体积、轻量型、高可靠性的姿控飞轮驱动电机,对小卫星发展起着至关重要的作用。

图2 飞轮与电机排布示意图Fig.2 The layout diagram of the flywheel and motor

2 基本拓扑结构

2.1 径向磁场型

径向磁场型电机技术相对更为成熟,在姿控飞轮系统中应用较多。如图3所示,定子无铁心径向磁场永磁无刷直流电机主要分为外转子定子无铁心结构[19-20]、外转子且有背铁的定子无铁心结构[9]和双转子定子无铁心结构[21]3种形式。

相较于定子有铁心永磁无刷直流电机,定子无铁心永磁无刷直流电机消除了齿槽转矩,同时由于定子无铁心,也消除了定子铁心损耗,一定程度上提高了电机的功率密度。但是,由于定子采用非导磁材料,在相同的条件下,定子无铁心永磁无刷直流电机的转矩相对较低。外转子永磁无刷直流电机能够提供较大的转动惯量,且能够提供更好的机械接口。定子采用无铁心材料,导致定子绕组不再受到定子齿槽的约束,绕组的设计和安装更加灵活,受力绕组的支撑部件一般选用非导磁、非导电的高强度材料。定子无铁心永磁无刷直流电机拓扑结构导致主磁路路径磁阻增大,定子绕组电感极小,控制过程中产生较大的电流脉动,三相六状态控制中的电流换向也会导致较大的换向转矩波动。在实际应用中,永磁无刷直流电机转矩脉动相对较大。

图3(a)所示的外转子定子无铁心电机的结构特征决定了该类型电机转子转动惯量大,适合作为飞轮电机,文献 [22]、文献 [23]对飞轮电机的一些关键技术进行了研究。图3(c)所示为双转子定子无铁心结构电机,其最大的优势是定子区域内磁场强度在径向方向相差较小,绕组内部的环流现象得到了有效抑制;但是,双转子上永磁体之间的吸引力给转子的结构强度设计带来较大考验。同等尺寸、同等材料条件下,双转子定子无铁心结构是最复杂但性能最优的拓扑结构,功率密度最高。因此,在很多特殊场合 (如飞轮储能系统、航空航天伺服系统)中具有很大的应用前景[24-26]。

图3 定子无铁心径向磁通无刷直流电动机拓扑结构示意图Fig.3 The sketch map of the radial flux statorironless brushless DC motor topologies

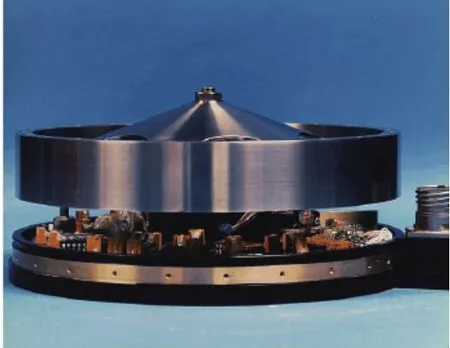

美国国家航空航天局 (National Aeronautics and Space Administration,NASA)一直是现代飞轮技术发展的推动者[27-28],NASA戈达德太空飞行中心 (Goddard Space Flight Center,GSFC)最早于1996年研制了适用于小卫星的GSC-13649-1型飞轮,结构如图4所示,驱动电机采用径向磁场型结构,整个飞轮系统采用执行机构和控制器一体化设计,满足了体积小和质量小的设计要求。

德国的Teldix公司是欧洲飞轮技术发展的领先者,对飞轮系统的研究始于1967年,在当时大卫星的发展热潮下,Teldix将研究重点放在了高速大惯量磁悬浮姿控/储能一体化飞轮技术上。1978年,Teldix提出了定子无铁心环氧树脂结构的磁悬浮飞轮,驱动电机采用径向磁场结构,其所生产的RSI-01和RSI-04动量轮如图5所示[29]。

图4 NASA研制的GSC-13649-1飞轮Fig.4 GSC-13649-1 flywheel developed by NASA

图5 TELDIX公司的RSI-01和RSI-04飞轮Fig.5 RSI-01 and RSI-04 flywheel of TELDIX Corp.

纵观国外径向磁场型小卫星姿控飞轮电机技术的发展,体积小、质量小、低功耗和高集成度是现代小卫星姿控飞轮发展的主要研究方向,相关产品具有较高的技术成熟度和可靠性,并在工程应用中积累了丰富的在轨经验,代表了现代小动量飞轮产品的技术发展水平。

国内的飞轮研究工作始于20世纪70年代末,为了适应现代空间技术的发展,先后根据卫星的控制方式与控制性能研制了一系列大动量矩飞轮产品,并已成功应用于风云 (FY)系列卫星上[30-31]。20世纪80年代中后期,小卫星及其关键技术研究被列为 “九五”、国家技术航天领域(863-2)、国家重点基础研究发展规划 (973)的重点攻关课题。主要研制单位有中国航天科技集团有限公司下属的803所和502所。

此外,哈尔滨工业大学、北京航空航天大学、北京理工大学、国防科技大学、洛阳轴承研究所和中科院长春光机所等单位也都进行了相关技术的研究。哈尔滨工业大学主要研究了姿态控制飞轮系统的高精度控制技术[32];北京航空航天大学则主要开展了以主动磁轴承为支撑的磁悬浮姿控飞轮技术的研究,并重点解决了其工程化应用的问题[33-35];北京理工大学研制的卫星姿控飞轮,采用径向磁场无铁心永磁无刷直流电机驱动,并已投入使用[36-38]。洛阳轴承研究所在飞轮轴承润滑技术上取得了较好的成果,所研制的飞轮具有长寿命和低功耗的特点[39];中科院长春光机所则主要集中于飞轮摩擦、润滑和微型化等方面的研究[40-41];“十一五”期间开展了飞轮系统高精度控制和硬件小型化技术的研究,实现了±1r/min的高精度控制[42-43]。

2.2 轴向磁场型

随着现代计算机技术、微电子技术和机械加工水平的发展,限制轴向磁通电机发展的技术瓶颈逐步被破除,相较于径向磁场型电机,轴向磁场永磁电机 (Axial Flux Pm Machine,AFPM)具有结构紧凑、效率高、体积小、质量小等特点[44]。

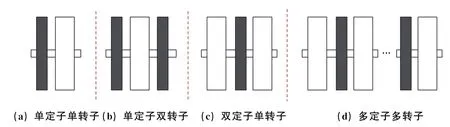

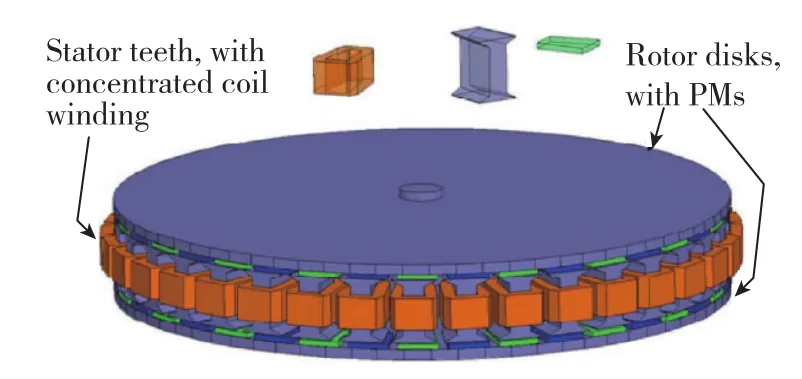

定子无铁心轴向磁场型永磁无刷直流电机,根据定转子数目可分为如图6所示的4种结构[45-48]:单定子单转子结构、单定子双转子结构、双定子单转子结构以及多定子多转子结构。而且,为了提高电机的效率,增加单位体积输出功率,减小质量和降低噪声,定子无铁心永磁无刷直流电机大多采用了Halbach磁体结构[49-51]。

如图6(a)所示的单定子单转子结构的盘式单机存在较大的单边磁拉力,严重影响电机的电磁特性以及转矩输出特性[52-55]。文献 [52]指出,分数槽盘式电机的单边磁拉力较为严重,尤其是在电负荷较大的情况下。因此,单定子单转子结构盘式电机很少在实际中应用。

图6 定子无铁心轴向磁通永磁电机拓扑结构示意图Fig.6 The sketch map of the axial flux stator-ironless brushless DC motor topologies

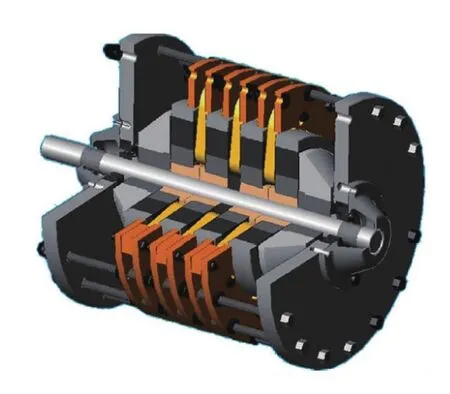

为了消除电机机械机构导致的单边磁拉力问题,出现了图6(b)、图6(c)所示的定子对称或转子对称分布结构,以及图6(d)所示的多定子多转子结构。文献 [56]对一种双转子中间定子结构的轴向磁通电机 (如图7所示)各结构参数对电磁性能的影响进行了详细的研究,计算并分析了空载并联支路环流、作用于转子上的应力、电磁力以及弯曲力矩等,发现只有在较大的误差下才会存在较大环流。转子盘倾斜导致的合成力矩可能会导致轴承和转子轴的疲劳运行,缩短使用寿命,该类型结构无铁心电机只需要将定子铁心换成环氧树脂或聚酰亚胺等非金属材料即可。

图7 双转中间定子结构盘式电机示意图Fig.7 AFPM motor with double rotor and single stator

文献 [57]研究了一种定子无铁心多定子多转子轴向磁通盘式电机 (如图8所示),阐述了对转子盘综合的机械强度分析和该类型盘式电机在初始设计中的重要性。

图8 模块化无铁心轴向磁通盘式电机示意图Fig.8 View of modular air-cored AFPM motor

文献 [58]针对一种定子无铁心双定子单转子盘式电机进行了研究,对比了叠绕组、集中绕组等绕组形式的电磁特性。结果表明,集中绕组(如图9所示)与正常的叠绕组有相似的电磁特性,但是集中绕组的用铜量更少。

图9 集中绕组无铁心轴向磁通电机定子组件Fig.9 Air-cored AFPM machine stator with concentrated winding

尽管轴向磁通永磁盘式电机具有结构紧凑、质量小、功率密度大等优点,但是该类型盘式电机在实际应用中仍然较少,这主要是因为该类型电机特殊的结构形式,导致其运行过程中机械强度不够,存在较大的不平衡磁拉力,以及永磁磁钢对铁心较大的轴向拉力,导致定转子盘的偏心或倾斜等,都对电机的电磁特性有很大的影响。因此,目前在小卫星姿控飞轮系统中很少采用轴向磁场永磁盘式电机。

3 电磁与结构设计关键技术

取消了定子铁心,绕组直接暴露在磁场中,失去了铁心的定位和保护,设计方法和制造工艺完全改变。绕组的设计、转子结构的设计、损耗与振动等都是定子无铁心永磁无刷直流电机的关键。

3.1 定子绕组设计

绕组的设计直接影响到绕组因数和反电势波形,也决定了绕组的端部长度和占据的空间大小,同时对定子绕组的成型方法和工艺也有一定的影响。

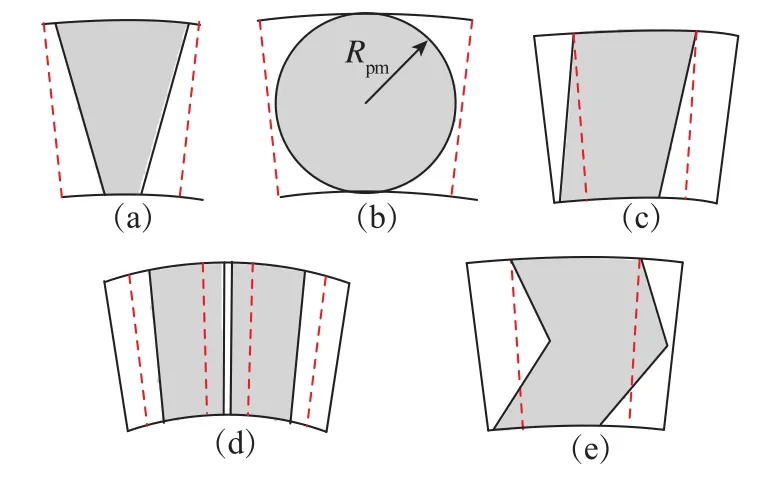

径向磁场的定子绕组形状主要有棱形、圆形、六边形、椭圆形等,图10所示为3种不同形状的径向磁场型定子绕组的机构。轴向磁场型电机的绕组形状总体上呈平面状,基本的绕组线圈形状有梯形、菱形、多边形和圆形,如图11所示。

图10 径向磁场定子无铁心永磁无刷直流电机定子绕组线圈结构Fig.10 Coil shapes of stator windings for radial flux ironless-stator PM BLDC motor

图11 轴向磁场定子无铁心永磁无刷直流电机定子绕组线圈形状Fig.11 Coil shape of stator windings for axial flux ironless-stator PM BDLC motor

文献 [59]分析了轴向磁通无铁心电机的叠绕组和集中绕组2种绕组形式,集中绕组比叠绕组具有更高的转矩输出,在极数较高时更为明显。从导出的绕组因数出发,确定了不同集中绕组的最佳的极槽配合。实验结果表明,集中绕组比叠绕组少用近15%的铜,且反电动势波形更加正弦。文献[60]采用三维有限元法分析了梯形、矩形、圆形永磁体和梯形、菱形、六角形、圆形线圈对无铁心电机的转矩、铜耗的影响,同时还考虑了边端效应。结果表明:当采用圆形永磁体和圆形线圈,且极距等于线圈径向长度时,电机性能最佳。文献 [61]对高速的无铁心轴向磁通电机进行了研究,电机的永磁体和线圈的形状均为圆形,利用三维有限元法分析了不同极槽组合对电机性能的影响。

3.2 转子与永磁体

近年来,Halbach结构因其特别的充磁方式,可产生一个单边分布的磁场,并可在一定程度上增加气隙磁密 (意味着在相同转矩条件下,可减小输入电流,从而提高电机效率),因而在姿控飞轮驱动电机设计中被广泛采用[26,62-63]。

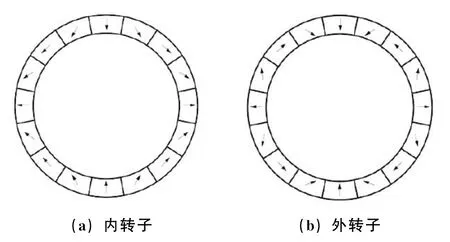

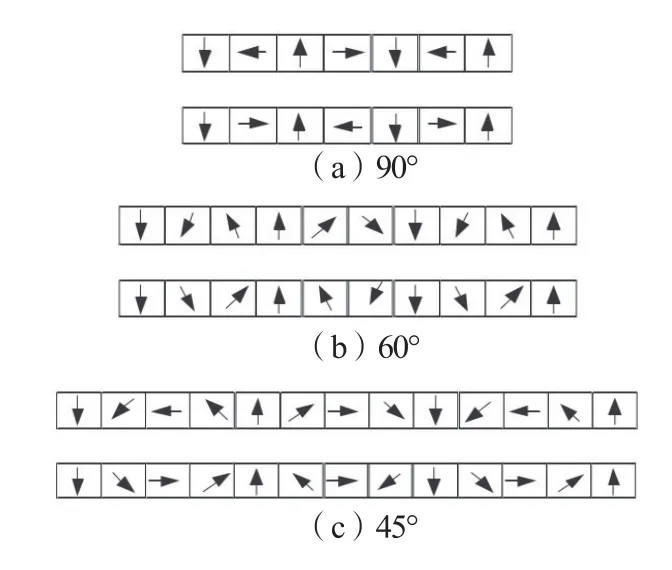

图12(a)、图12(b)所示为径向磁场内转子和外转子永磁体Halbach阵列结构示意图。图13所示为轴向磁场的Halbach阵列永磁体的展开示意图。

图12 径向磁场Halbach永磁阵列Fig.12 Halbach PM array for radial flux BLDC motor

图13 轴向磁场Halbach永磁阵列Fig.13 Halbach PM array for axial flux BLDC motor

对于外转子电机可采用定子无铁心结构,以此消除高速电机的空载铁耗和不平衡磁拉力,且具有较高的气隙磁密,保证了电机的功率密度和转矩密度[21,26,64]。

传统的飞轮系统多以径向磁通电机为主,较大的轴向尺寸和分散的结构是制约其小型化设计的重要因素。然而,轴向磁通电机可有效提高飞轮系统的集成度。对于定子有槽的永磁无刷直流电机而言,齿槽转矩的存在对转矩输出质量有较大影响,文献 [65]采用准3-D解析法研究了不同永磁体形状 (如图14所示)对齿槽转矩的影响。

图14 轴向磁通电机不同永磁体形状Fig.14 Different PM shapes of axial flux machines

3.3 磁悬浮轴承技术

磁悬浮轴承由于无机械接触、维护少、噪声低、功耗低、可高速运转等优点,被广泛应用于航空航天领域[66]。根据悬浮力产生机理,磁悬浮轴承可分为主动式、混合式和被动式。

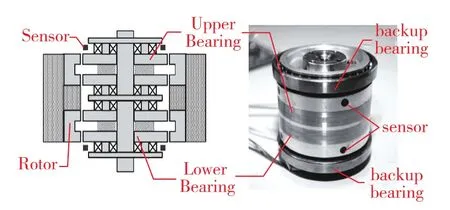

如图15所示,主动式磁悬浮轴承是在定转子中安装相应的励磁线圈,产生各自的磁场,分别控制线圈中的励磁电流的大小以调节所产生磁场的大小,但是该主动式磁悬浮轴承系统需要多个位置传感器进行动态监测以及对悬浮力进行控制,而且需要额外的供电系统,占用空间大,费用较高[67]。

图15 主动式磁悬浮轴承工作示意图Fig.15 Operation sketch of active magnetic bearing

文献 [68]给出了一种具有代表性的混合式磁悬浮轴承系统,如图16所示,该轴承系统兼有被动式和滚珠式轴承,稳定性好、可控性高,适合于如航空航天、飞轮储能等有特殊要求的场合。

图16 混合式磁悬浮轴承系统Fig.16 Hybrid magnetic bearing system

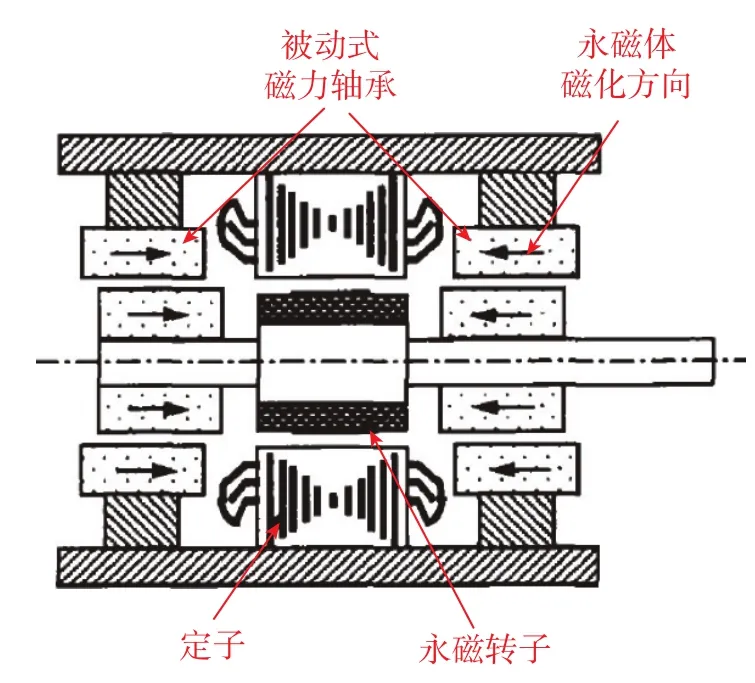

被动式磁悬浮轴承(Passive Magnetic Bearing,PMB)可实现悬浮而不需要控制悬浮力,电机转子的轴向稳定性依靠被动式轴承以及永磁转子轴向位移产生的轴向力来实现。但是电机转子的径向悬浮力,需要通过对被动式磁力轴承永磁环以及永磁无刷直流电机气隙、永磁体径向厚度和轴向长度的优化设计来实现[69]。因此,该类型轴承虽然成本低,但是在每次使用前都需要进行严格的设计和优化程序,通用性差。

图17所示为沈阳工业大学研制的一种具有被动式磁力轴承的永磁无刷直流电机结构示意图。从图17中可以看出,被动式轴承不需要额外的电源供电系统,结构简单;转子可实现磁悬浮而不需要电机气隙的动态检测和悬浮力的实时控制;转矩控制也不需要转子位置检测,而采用无位置传感器的永磁无刷直流电机调速控制系统。

图17 被动式磁力轴承无刷直流电机结构图Fig.17 Structure of the PM BLDC motor with PMB

国防科学技术大学研制了一种能与磁悬浮飞轮紧密配合的电机,如图18所示。该电机转子部分由稀土永磁磁钢、铝合金固定架和导磁良好的低碳钢导磁环组成。磁钢块嵌装在固定架内,然后紧贴着导磁环安装在其外缘内侧,再将整个电机转子部分固定在飞轮转子的轮缘内侧,以此将电机转子与磁悬浮飞轮转子有机地结合在一起[70]。

图18 磁悬浮飞轮驱动电机实体示意图Fig.18 Entity sketch of magnetic suspension drive flywheel motor

3.4 电磁损耗

微小卫星姿控系统的飞轮电机转子处于真空环境内,转子散热困难,转子涡流损耗和整机温升是电机设计中的难点[71]。定子无铁心结构的设计取消了导磁硅钢片,完全消除了定子铁心损耗和齿槽转矩,非常适合于高速运行[21]。在无铁心永磁电机中,主要存在转子铁损和永磁体涡流损耗、铜损、轴承摩擦损耗、风磨损耗等。轴承摩擦损耗可通过采用合适的润滑措施,尽量降低滚珠与滑道之间的摩擦,或采用超导磁悬浮轴承解决。而风磨损耗可通过尽量保持姿控飞轮电机工作环境的真空度来解决。

定子绕组采用不导磁材料,使得绕组直接暴露在磁场中,在高速旋转下基波频率较高 (可达1k Hz以上),定子绕组的集肤效应、临近效应和涡流效应产生的附加铜损,可通过采用细导线并绕的方法抑制[72-74]。文献 [38]研究了由机加工误差导致的线包在空间位置分布不均引起的环流的影响,定量分析了机加工误差与环流数值之间的关系。文献[75]指出在定子无铁心永磁无刷直流电机中,采用Halbach阵列永磁体,可有效提高气隙磁密并获得均匀分布的磁场,消除了定子绕组环流的影响,进而提高了功率密度和弥补了由于采用定子无铁心材料所降低的转矩。文献[76]通过2D有限元切片法对定子无铁心轴向磁通永磁电机绕组涡流损耗进行了仿真研究,指出当电机在相对高速运行时,涡流效应会显著增大绕组损耗,而这种情况在并联支路中存在环流的情况下将会严重影响电机特性。文献 [77]指出,定子无铁心永磁电机定子上只有绕组和非导磁、非导电支撑材料,因此,绕组上的散热方式一般都采用空气自然冷却或强迫冷却。

3.5 电磁振动

姿控飞轮电机通过改变转速对小卫星姿态进行调整,在姿态调整的过程中,要求驱动电机具有较快的响应度,并且需要电机在很短的时间内达到所需转速,转速的变化势必引起飞轮的振动,严重时可能导致姿控飞轮系统的损坏,使其无法正常工作,并对小卫星的稳定性产生不利影响。因此,研究小卫星姿控飞轮电机的振动发生机理以及振动抑制措施,也是姿控飞轮系统初始设计的一个重要环节[78-79]。研究降低永磁电机电磁振动的方法,对提高小卫星姿控飞轮驱动电机的可靠性和运行稳定性具有积极作用。

在永磁电机中存在的径向或轴向电磁力会引起电机相应部件的机械变形和振动。对于小功率永磁无刷电机而言,电磁振动主要来自于径向电磁力,文献 [80]分析研究了低阶模态径向力谐波对振动的影响,研究表明,低阶径向力谐波更容易引起较大振动,尤其是对于分数槽永磁无刷电机。文献 [81]分析比较了在不同极槽配合下,外转子永磁无刷电机频率的空间分布特性。

4 结论与展望

定子无铁心永磁无刷直流电机具有效率高、过载能力强、转矩-电流特性好等突出特点,在小卫星姿控飞轮系统中得到了广泛的应用。本文从磁场产生的基本原理出发,将定子无铁心永磁无刷直流飞轮电机分为径向磁场型和轴向磁场型。对不同拓扑结构的主要特征和关键技术进行了总结和归纳,包括定子绕组设计、转子和永磁体技术、磁悬浮轴承技术等。同时,对姿控飞轮电机的电磁损耗和电磁振动进行了说明。

由于小卫星受限于质量、体积和功耗,相关技术并不适用于现代小卫星,导致小型化、轻量化和低功耗的飞轮产品仍处于研究和试验阶段,远不能满足现代航天技术发展的需要,并在总体性能上与国外产品存在较大差距。小卫星用姿控飞轮电机的发展对小卫星的发展有着积极的促进作用,有必要研发低功耗、高可靠性、高集成度的系列化小卫星姿控飞轮产品。