基于 “蛾眼”灵感的抗反射微纳结构表面技术*

付跃刚,欧阳名钊,吴锦双

(1.长春理工大学 光电工程学院·长春·130022;2.光电测控技术与光信息传输教育部重点实验室·长春·130022)

0 引 言

人类的许多发明都源于对自然的观察和模仿[1-4],20世纪六七十年代,瑞士科学家C.G.Bernhard等发现了一种夜间飞蛾,其为躲避天敌对自己进行了隐藏和伪装,它的眼睛表面仿佛黑洞一般,能够吸收一切光线。光在通过光滑光学材料介质分界面处时,由于折射率的不连续性,产生了反射现象,然而反射现象似乎在这种飞蛾的眼睛上消失了,这引起了许多学者的关注与讨论[5-6]。这种现象的产生源于这种飞蛾复眼表面的纳米结构,该纳米结构的周期小于可见光波长,并呈现上小下大的凸起结构,光波无法辨认出该微结构,所以眼角膜对可见光具有很低的反射系数[7]。从光学折射率调制的观点来看,这种微纳结构可等效看作是材料表面的折射率沿深度方向呈连续变化,减小了折射率急剧变化所带来的反射效应。

亚波长抗反射微纳表面技术正逐渐成为一种有可能替代传统光学镀膜技术的新型光学抗反增透技术[8]。与传统的增透膜技术相比,它具有以下优点:1)可以通过优化设计改变亚波长微结构的参数组合,使其等效成任意折射率的薄膜,甚至是自然界中不存在的材料,这使得减反射膜的设计及使用不再受材料种类的限制,具有更好的灵活性;2)由于表面微纳结构构建于基底材料之上,因而不存在由于材料热膨胀系数不同而导致的热稳定性问题,因此该技术能够解决高能激光的烧蚀损伤和多层膜脱落的问题;3)亚波长抗反射微结构具有对于入射光方向以及入射波长的不敏感性,这使得光学系统的宽光谱、大角度入射的增透性问题可以得到较好的解决。与此同时,蛾眼抗反射微结构微观层面上的微细凸起,增加了表面接触角,使得该结构具有较高的疏水性,可以实现自清洁功能,能够保持基底材料表面清洁,这使得具有仿生蛾眼抗反射结构的窗口元件具有减少光学设备养护过程的优势[9-10]。

亚波长抗反射微纳表面的基本结构形式为纳米圆孔与纳米圆柱结构。单层纳米圆孔结构可以看作是低折射率等效膜层,通过构建多层离散的单层纳米圆孔结构,能够完美地实现任意折射率的调制。纳米圆柱结构则主要通过控制圆柱的形貌与尺寸特征,完成单层结构抗反射的任务[11-14]。虽然,大自然给我们提供了许多值得借鉴的研究思路,但是限于现有的加工能力,抗反射微纳结构的各种加工方法并不是十分高效,这也限制了这项技术转化为生产力的发展速度。

1 基本原型及分析方法

1.1 生物基本原型

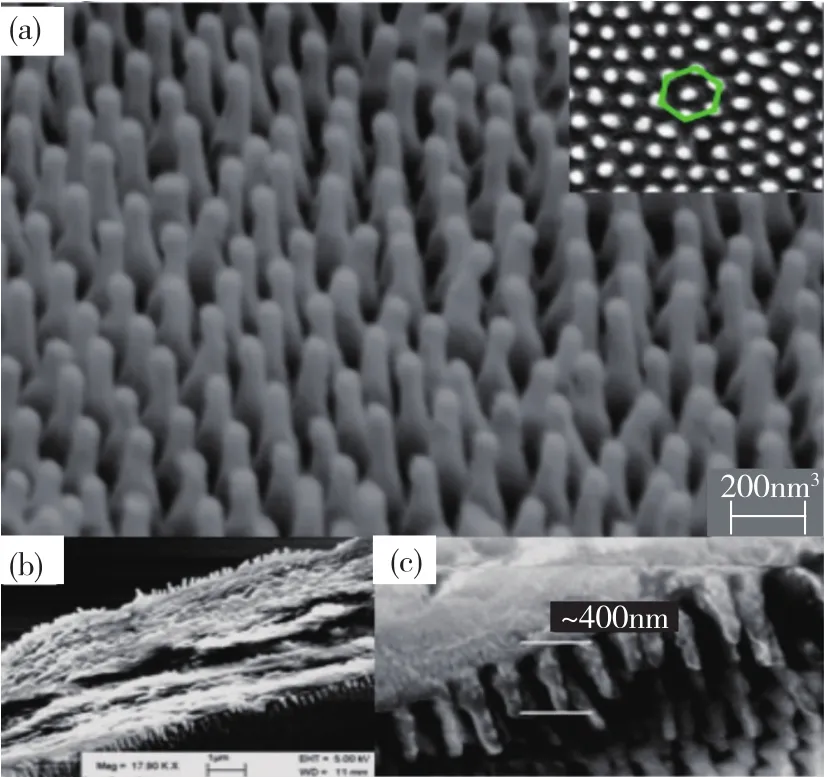

同许多昆虫一样,蛾眼是由六边形小眼构成的复眼结构,这些小眼的角膜表面覆盖有一层乳头状的突起。之前的很多文章详细介绍了这种突起结构的尺度及其覆盖范围[15-17]。另外,突起阵列的周期完全小于波长,并且深度也直接与波长相关。研究者曾经将300多种昆虫,按照突起阵列高度进行分类,第一类的高度小于50nm,第二类高度在50~100nm之间,第三类的高度超过100nm。正是这些突起阵列在空气与角膜介质之间形成了一种过渡层,打破了原来光滑清晰的介质分界面,并可以看作为渐变折射率过渡层。蛾眼结构在毫米波与厘米波谱段已经得到了很好的应用,可以用于消除探测回波,起到针对该谱段的隐身作用[18]。在光学谱段中,针对红外波段的Al2O3薄膜表现出很好的抗反射效果[19]。另外一种引起人们注意的生物结构是蝉羽,也就是蝉的翅膀,其表面具有与蛾眼结构相似的生物表面微纳结构。蝉羽上的突起圆柱的直径为77~148nm,间隔为44~148nm,深度为159~481nm。与蛾眼不同的是,蝉羽的突起阵列并不是仅仅由圆柱或圆锥构成,在圆柱或圆锥的顶端还具有一个半球形的几何体,如图1所示。普遍认为这种结构中的圆柱微结构起到了减少反射的作用,而半球形结构可以起到增强表面疏水性的作用[20-21]。

图1 蝉羽的扫描电镜图:(a)大视场顶部视图;(b)纳米突起的侧面剖视图;(c)纳米突起的高倍放大视图Fig.1 Scanning electron micrograph of the cicada's feather:(a)Top view of the large field of view;(b)Side profile view of the nanoprotrusion;(c)High magnification view of the nanoprotrusion

1.2 光学超表面的分析方法

仿生光学超表面结构的研究,可以借助于衍射光学微纳结构的理论方法。从大方向来说有3种,即等效介质理论 (Equivalent Medium Analysis,EMA)[22]、标量衍射理论和矢量衍射理论。其中,矢量衍射理论又包括严格耦合波分析方法(Rigorous Coupled Wave Analysis,RCWA)[23-28]、严格模式分析方法 (Rigorous Modal Theory,RMT)[29-31]、C方法、时域有限差分法 (Time Domain Finite Difference,FDTD)[32-34]、边界元法(Boundary Element Method,BEM)[35-36]、频域有限差分法 (Finite Difference Method,FDM)、有限元法 (Finite element method,FEM)[37]等等。以上这些理论方法的关系图如图2所示。

图2 各种理论方法对应关系图Fig.2 Correspondence diagram of various theoretical methods

仿生光学表面微纳结构的尺度跨度很大,根据用途的不同,结构尺度与波长的比例关系也不尽相同。多数时候,仅仅关心反射率指标等标量场信息时,等效介质理论是可以满足要求的。但是对于完全理解介质分界面处,亚波长结构(Sub-Wavelength Structure,SWS)对于光场矢量的作用,标量衍射理论则不再适用,而斜入射及其他需要考虑高级次衍射的情形也不适用于等效介质理论,使用矢量衍射理论进行分析是必要的。对于小入射角且小周期尺寸的亚波长结构,在满足一定条件下也可用EMA法进行近似计算。多数的矢量衍射理论分析都是数值计算分析方法,只能获得数值解而得不到解析解,难以根据衍射效率的要求推出微纳结构。

2 蛾眼应用技术的发展

2.1 光学抗反射技术

仿生蛾眼抗反射表面微纳结构的出现,为实现光学系统或光学窗口元件大视场、宽谱段条件下的超低反射率提供了可能。早在1992年,美国科学家A.B.Harker和J.F.DeNatale在<100>晶向的硅片上应用湿法腐蚀技术制造倒金字塔形蛾眼微结构,还在锗片上应用等离子体刻蚀技术,制作了特征尺寸为2.25μm,深度为1.25μm的双面菱形蛾眼微结构,反射率均达到15%左右[38]。1999年,日本科学家在单晶硅基底表面上制作了一个圆锥形仿生蛾眼周期阵列微结构。应用电子束曝光形成光刻胶图形,然后基于快速原子束光刻技术 (Fastatombeam,FAB)、采用SF6气体蚀刻制得,其微结构周期为150nm,深度为350nm左右,在400nm处的反射率从54.7%下降到0.5%[39]。2009年科学家G.Hubbard等通过低成本的纳米压印技术,制作了在可见光光谱范围内平均反射率为1%的圆柱形蛾眼抗反射微结构,并且使得在入射角60°范围内的反射率低于8%,当入射角达到45°时,锥形蛾眼微结构的反射率几乎可以达到10%左右;而中心凹陷圆柱排列蛾眼微结构的反射率和入射角度近似呈线性的关系[40]。2012年,H.Imada等在中红外波长区域制造了完好的蛾眼抗反射结构。此结构在低温环境下保持了较好的耐用性,有利于中红外仪器的使用。它们的制造范围为20~50μm,透射率达到96%以上[41]。同年,S.Ji等利用干法刻蚀工艺与自组装技术在玻璃基底材料上制作了纳米柱形、抛物纳米结构、纳米圆台结构等纳米蛾眼减反结构,其结构刻蚀深度约为300nm,可使反射率达到1%以下[42]。2015年,L.E.Busse和J.A.Frantz等将抗反射微纳结构应用到了高能激光系统的红外波段区域的窗口中,这些微纳结构显示出很高的透射和激光损伤阈值;并且还将此微纳结构在恶劣的环境下进行模拟应用,其表现出了很好的效果[43]。

2.2 在太阳能电池中的应用

在太阳能电池表面构建仿生蛾眼微纳结构,可以显著减少由于硅材料的高折射率所导致的强烈的反射作用。通过减少反射损失,进而提高太阳能硅光电池能量的收集效率。韩国的B.J.Kim和J.Kim,利用纳米球光刻 (Nanosphere Lithography,NSL)和反应离子蚀刻 (Reactive Ion Etching,RIE)的组合方法,开发了一种新颖的砷化镓 (GaAs)亚波长结构,并将其作为抗反射层应用到了太阳能电池当中,获得了较好的效果[44]。此外,这种蛾眼结构的二氧化硅薄膜具有出色的抗反射性能,被广泛应用在太阳能电池工业中[45-47]。

2.3 抗眩光与发光、显示

显示设备的色彩对比度,不仅仅取决于发光面板本身的亮度,同样取决于面板对环境的亮度反射。从显示面板直接反射的光线会降低画面的对比度,严重时会产生眩光现象。与室内显示设备不同,用增加屏幕亮度的方式增加画面对比度,会增加能耗,并不适用于户外设备。所以,对于如手机这样的户外使用的显示设备,可以通过引入仿生蛾眼技术,主动降低面板的反射光强度,从而增加其在阳光下的对比度。同时,在引入光学超表面之后,发光组件的发光性能也会得到一定程度的改善。韩国科学家Y.C.Kim通过辐照全息光刻技术和反应离子刻蚀技术,制作了仿生蛾眼纳米孔周期阵列微纳结构,通过与传统有机发光二极管 (Organic Light-Emitting Diode,OLED)进行对比,确定了220nm大小的OLED点阵组成的二维周期纳米孔的照度高,但是随着视场角±70°的变化,仿生蛾眼OLED颜色变化率大于传统OLED。这些结果表明,对于传统OLED,其出射角度与色谱峰形的关系可以忽略不计,但蛾眼OLED在视场角内发生变化时,其出射光谱也发生很大变化[48]。佛罗里达大学的G.Tan等,在柔性显示面板上制作的纳米结构表现出优异的抗眩光能力,其光反射率小于0.23%,雾度低于1%,同时图像质量没有明显的退化。更重要的,由该方法制作的纳米结构显示出强大的机械耐磨特性(铅笔硬度 >3H),非常适用于触控面板的制造。弯曲试验证明了弯曲半径>8mm,这使得所提出的纳米结构适用于柔性显示器。另外,可将氟代烷基涂层施加到蛾眼状表面以改善疏水性 (水接触角>100°)[49]。这种自清洁功能有助于保护触摸面板免受灰尘和指纹的侵害。因此,类似蛾眼表面微纳结构的AR膜有望在阳光环境下的户外显示设备上得到广泛应用。

3 蛾眼加工技术现状

通常,会将蛾眼制作工艺路线分为自下而上和自上而下两类。其中,自下而上工艺路线主要包括:溶胶工艺、物理气相沉积与化学气相沉积工艺。蛾眼抗反射微结构的自上而下工艺路线包括三种具体制作工艺技术,即掩模、刻蚀和生物复制技术。掩模技术包含光刻、纳米压印和自组装技术。刻蚀技术包括干法和湿法刻蚀技术,干法刻蚀技术包括反应离子刻蚀、离子束刻蚀 (Ion Beam Etching,IBE)和电感耦合等离子刻蚀 (Inductively Coupled Plasma Etching,ICP)等技术。下面简要回顾一下这些技术。

3.1 生长工艺方法 (自下而上)

3.1.1 溶胶工艺

溶胶凝胶法是指无机物或金属醇盐经过溶液、溶胶、凝胶而固化,再经热处理而形成氧化物或其他化合物固体的方法。20世纪80年代以来,溶胶凝胶技术在玻璃、氧化物涂层、功能陶瓷粉料,尤其是传统方法难以制备的复合氧化物材料、高临界温度 (Tc)氧化物超导材料的合成中均得到了成功的应用。在制作蛾眼微纳结构的过程中,溶胶工艺通常包括点胶、旋胶和固化等过程,通常用于制作多孔结构的蛾眼光学超表面、一些生物模板的拓印和高折射率的有机或无机材料,这种技术的优势是可以制作大面积结构的玻璃基板[50]。郭太波等[51]通过溶剂热和溶胶-凝胶方法制备了基于锌片的TiO2表面修饰的ZnO纳米棒阵列,该微纳结构有助于提升室温光致发光性能。

3.1.2 PVD

物理气相沉积 (Physical Vapor Deposition,PVD)是利用物理过程实现物质转移,将原子或分子由靶源转移到基材表面上的过程。PVD基本方法有真空蒸镀、磁控溅射、离子束沉积、分子束外延沉积、脉冲激光沉积。最常用的物理沉积方法是真空蒸镀方法与磁控溅射方法,它们的原理简单、设备成本低,沉积薄膜材料选择范围大,对衬底材料要求不高,同时衬底温度和环境温度较低,非常符合微纳加工工艺的要求。通常,物理沉积方法适用于微加工工艺中的光刻胶图形结构转移,从而实现微纳结构的制备。除了制作光刻胶掩模以外,物理气相沉积也可以直接用于制作具有抗反射性能的低折射率材料。通过控制沉积方向和采用遮蔽的方式,可以控制沉积材料所形成的空腔比率,进而直接控制所生成材料的密度。这种方法又叫作斜角沉积 (Glangcing Angle Deposition,GLAD)[52-53]。使用这项技术可以实现SiO2折射率从1.05到1.46的调制,TiO2折射率从1.3到2.7的调制[54-56],并且也开发出了多种材料的复合沉积工艺,通过两种或多种材料的复合沉积,能够形成完美的梯度折射率材料,这些材料同样具有非常优异的抗反射性能[57-58]。

3.1.3 CVD

化学气相沉积 (Chemical Vapor Deposition,CVD)是利用气相化学反应,在高温、等离子或激光辅助等条件下,控制反应气压、气流速率、基片材料温度等因素,从而控制纳米微粒的成核生长,获得纳米结构的薄膜材料的过程。与物理气相沉积方法相比,化学气相沉积在微纳加工过程中的应用具有一些局限性。它对于反应物和生成物的选择具有一定的局限性,且化学反应需要在较高的温度下进行,因此限制了衬底材料的选择。与物理沉积方法相同的是,化学气相沉积同样是通过控制空腔的间隙来控制材料折射率的变化,进而实现高效的梯度折射率[59-62]。图3中,宋广立等[63]运用条件可控的化学气相沉积法成功制备了具备超锐利分支体系 (<100nm)的CdS梳状阵列微纳结构。

图3 有序多分支纳米梳状结构Fig.3 Ordered multi-branched nanocomb structure

3.2 自上而下工艺方法

3.2.1 刻蚀

刻蚀技术是光学微加工和制作微结构的一种有效方法,是利用平面工艺实现三维图形的关键工艺。刻蚀技术可以分为利用化学腐蚀方法实现刻蚀的湿法刻蚀,以及利用离子源的能量剥离材料的分子以实现蚀刻的干法刻蚀。通常刻蚀技术并不单独出现在微纳结构的制作工艺过程中,往往需要和其他加工方法配合使用[64]。

3.2.2 光刻技术

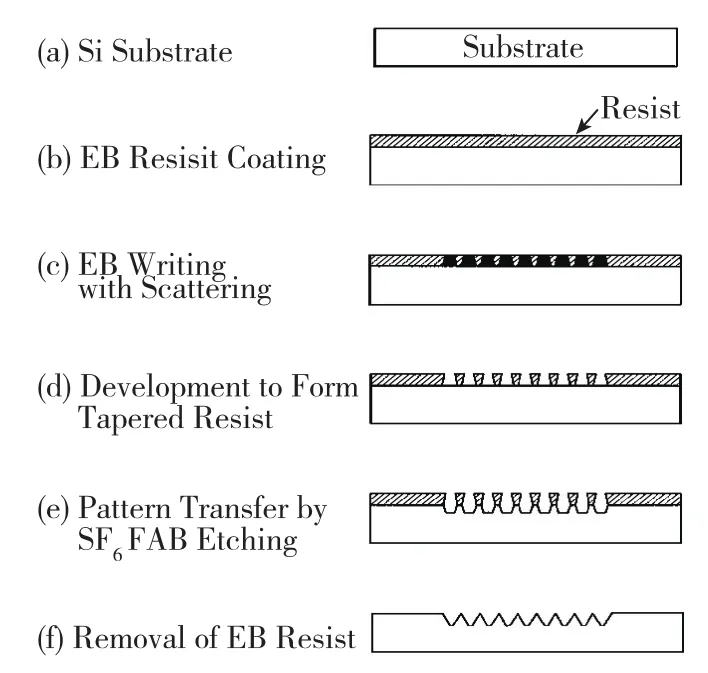

光刻技术是在基片上制作微米至纳米图形的最理想的方法。采用光刻离子交换技术,可以制作单透镜直径为几微米至几百微米的变折射率平面微透镜阵列;采用光刻热熔技术,可以制作单透镜直径为几十微米的聚合物微透镜阵列和微棱镜;采用光刻光热技术,可以制作直径为几十微米的光热型玻璃微透镜阵列。日本科学家在单晶硅基底表面上制作了一个圆锥形仿生蛾眼周期阵列微结构。应用电子束曝光形成光刻胶图形,然后应用快速原子束光刻技术,采用SF6气体蚀刻制得,其微结构周期为150nm,深度约为350nm,在400nm处的反射率从54.7%下降到0.5%,图4所示为制作流程[65]。

图4 蛾眼微纳结构表面制备流程图Fig.4 Step diagram of preparation of moth-eye micro-nano structure surface

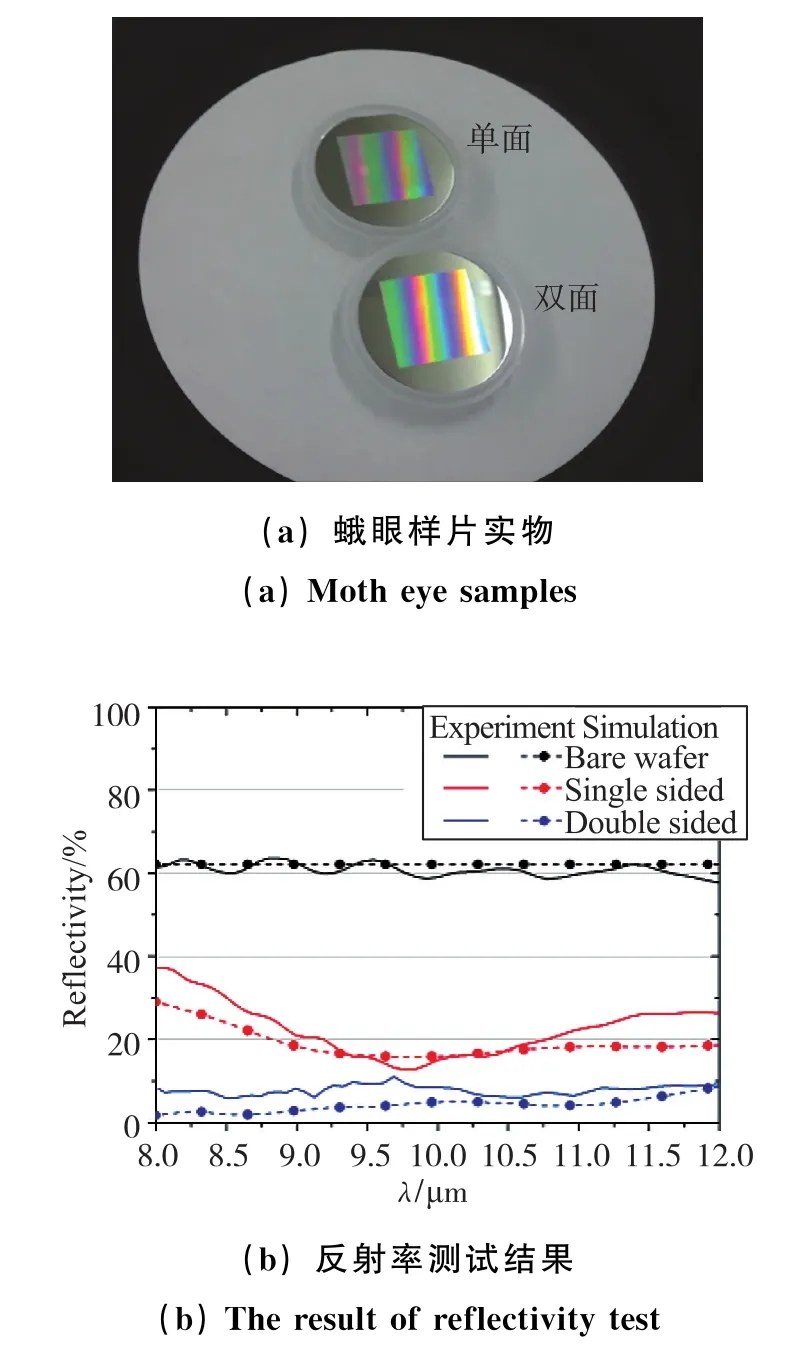

图5所示为长春理工大学使用光刻胶掩模与刻蚀技术,制作的锗基底材料蛾眼光学超表面样片及其反射率测试曲线。图5(b)所示为本征锗片上双面抛光无结构、单面微结构及双面微结构的反射率曲线图。由图5(b)可以看出,无结构的本征锗片的反射率在60%左右,单面微结构的反射率在10%~38%左右,双面微结构的反射率达8%左右,最低可在5%[66]。

3.2.3 高能烧蚀

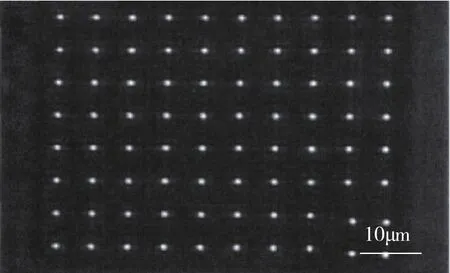

微细高能束流加工是利用高能量密度的微细束流对材料或构件进行加工的微细加工方法。它属于非接触加工,具备如下优势:无加工变形;能量密度高、可调范围大、束流可控性好;加工范围广,几乎可以加工任何材料。超短脉冲激光已发展到飞秒激光水平,可以突破衍射极限对加工精度的限制,并可以直接在透明材料内加工三维微结构,已成为亚微米级甚至纳米级微细加工的重要发展方向,并正在向阿秒水平前进。图6所示为利用飞秒激光在透明介质材料上制作微纳结构[67]。

图5 锗基底蛾眼微纳结构样片Fig.5 Samples of moth eye micro-nano structure on Ge substrate

图6 利用飞秒激光直写技术制作的阵列聚焦光点阵Fig.6 Focused light lattice array made by femtosecond laser direct writing technology

3.3 特殊工艺方法

3.3.1 纳米压印技术

纳米压印技术 (Nano-Imprint Lithography,NIL)是S.Chou博士于1995年在美国明尼苏达大学纳米结构实验室开发的。纳米压印是一种全新的纳米图形复制方法,其特点是具有超高分辨率、高产量、低成本。它制作微细图形的能力可以与电子束曝光技术媲美。近年来,微纳米结构在各种光学薄膜中的应用,推动了大面积、连续纳米压印技术的发展。这些光学薄膜包括抗反射薄膜、增透薄膜。G.Hubbard等通过低成本的纳米压印技术,制作了在200~1000nm光谱范围内平均反射率为1%的圆柱形蛾眼抗反射微结构,并且在入射角60°范围内的反射率低于8%,当入射角达到45°时,锥形蛾眼微结构的反射率几乎达到10%左右;而中心凹陷圆柱排列蛾眼微结构的反射率和入射角度近似呈线性关系,微纳结构如图7所示[68]。

图7 硅表面上的抗蚀剂中450nm周期的压印蛾眼图案的SEM图像Fig.7 SEM image of the imprinted moth-eye pattern of the 450nm period in the resist on the silicon surface

T.Uchida研究了纳米压印技术,并对滚筒式纳米压印技术进行了改进,使流体传送压印 (Liquid Transfer Imprint Technology,LTIT)技术无需抽真空操作,改进技术使残留层厚度小于100nm,通过纳米压印制造的样品在可见光波段反射率达到0.1%。此种纳米压印方法对曲面基底仍有效,有利于大批量生产蛾眼抗反射结构,加工工艺流程如图8所示[69]。

3.3.2 生物模板

图8 采用辊压法LTIL的示意图Fig.8 Schematic diagram of LTIL using roll pressing method

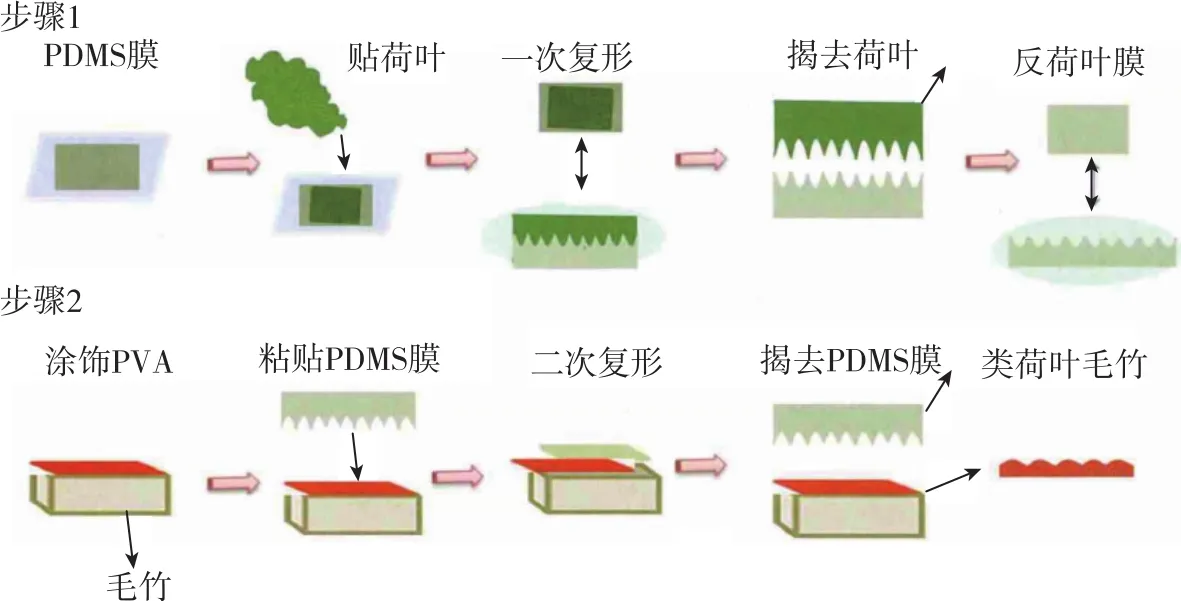

生物模板是利用具有标准外形或者亚结构的生物质自组装结构或者生物体 (主要是微生物)作为模板,通过各种功能薄膜沉积技术或者涂层技术复制生物模板的形状或者微结构,以形成具有一定形状、尺寸、强度的微小功能形体,并以此作为构形单体来构造微结构或功能材料。例如,美国海军研究生利用脂质体的自组装功能制备出脂质微管,提高了其机械强度,展现出了很好的应用前景。王发鹏等利用软印刷技术,以新鲜荷叶为模板,以聚二甲基硅氧烷 (PDMS)为印章,经过2次复形处理,使竹材表面获得类似荷叶表面的超疏水结构。制备的仿生荷叶竹材样品具有与荷叶类似的微纳乳突结构粗糙表面,其与水滴的接触角达到150.5°(平均值),非常接近荷叶表面的接触角 (154.5°),表现出超疏水特性,制备流程如图9所示[70-71]。

图9 仿生荷叶结构竹材样品制备流程Fig.9 Preparation process of bionic lotus leaf structure

3.3.3 自组装加工

自组装指分子在氢键、静电、疏水亲脂作用、范德华力等弱力推动下,自发地构筑具有特殊结构和形状的集合体的过程。大分子自组装形成的高分子超分子 (结构)体系开辟了材料化学的一个新领域,液晶、胶束、二维薄膜、三维骨架等都可以通过自组装合成制备,在分子构造,光、电、磁信息转换及处理器件等方面具有很大的应用潜能。自组装技术目前主要用于掩模图形的制作,例如用高分子聚苯乙烯小球在水面形成的自组装膜层作为掩模,实现阵列图形的转移。图10所示为PS球自组装工艺制作出的在可见光波段透过率高达99%的平行平板,面积可达100mm×100mm,并通过疏水性测试,结果表明该结构具有很强的疏水能力[72]。

图10 纳米柱形状控制的制造过程示意图 (左)和所得表面的SEM图像 (右)Fig.10 Schematic diagram of the manufacturing process of nanopillar shape(left)and SEM image of the resulting surface(right)

4 总 结

基于蛾眼灵感的光学表面技术经过了几十年的发展,这期间众多新技术、新概念被提出。目前,对于表面微纳结构的各种光学特性的分析理论已经日渐成熟,人们正向着理论预言的零反射理想不断前进。最近,经过实测的红外材料在近红外谱段 (800nm~1500nm)附近的平均反射率已经小于3%,并且在光波段 (650nm附近)的表面材料的反射率甚至可以低于0.01%,这些实验结果都非常振奋人心。但另一方面我们也看到了,这项技术真正走进现实转化成生产力,还需要克服很多难关。首先,光学微纳结构表面由于经历了2次或3次的再加工过程,或者为了达到表面的低折射率而使用的空腔结构,都使得表面的物理性质发生了改变,抗磨损等机械性能普遍下降。使用特殊的基底材料才能够解决这类问题,但这又限制了这项技术的通用性。其次,由于目前多数表面加工工艺都或多或少使用了半导体制造技术,其高昂的制作成本很难在短时间内使该项技术得到推广。如果真正出现了变革性的新技术,在机械性能与生产效率之间寻找到了平衡点,成本的限制有可能很快被打破。另外,值得一提的是,光学微纳表面技术正向着多复合材料、多复合功能的研究方向发展,潜在应用领域不断扩大,这都为从事这项研究的工作者提供了更多的信心。

——缺陷度的算法研究