压铸飞轮壳在SC7H机型上的应用

杨雪

(上海柴油机股份有限公司,上海 200438)

0 引言

随着现代发动机的动力性、环保性的不断提高,对发动机零部件经济性的要求也越来越高。飞轮壳是安装在发动机与变速箱之间的零件,它外接曲轴箱、起动机、油底壳,内置飞轮总成,起到载体、防护和连接机体的作用。飞轮壳的主要功能是实现发动机与变速箱的有效联接。因此,飞轮壳是发动机不可或缺的零件,而飞轮壳的铸造工艺是决定飞轮壳生产成本及生产效率的关键因素。

目前,公司H系列柴油机所用的铝制飞轮壳均为砂铸工艺制造,该工艺生产效率低、成本较高且飞轮壳表面质量差。为提高飞轮壳表面质量和生产效率、降低成本,压铸工艺逐渐被提上日程。通过分析,找出了飞轮壳采用压铸工艺遇到的技术难点,并提出了合理的解决方案。通过采集车辆实际运行工况数据,利用计算机辅助工程(CAE)对飞轮壳改进方案进行模拟分析和优化,对改进方案进行验证,可大大提高设计成功率,对于设计工作具有非常实际的指导意义。

1 问题分析

SC7H系列发动机所有铝质飞轮壳均为砂铸工艺制造,飞轮被飞轮壳包围并置于其中,飞轮壳与变速箱连接在一起。飞轮壳与变速箱的连接一般通过止口定位连接,参见图1。图1中箭头C所指处即为止口定位连接,包括变速箱1连接端处的定位凸口9和飞轮壳2连接端的定位凹口,定位凸口9为变速箱1沿轴向的连接端凸口外圆周面,定位凹口为飞轮壳2沿轴向的连接端内圆周面;飞轮3安装在飞轮壳2的内腔,变速箱1与飞轮壳2通过螺栓固定连接。

发动机的飞轮壳安装止口尺寸按SAE标准设计[1],现有砂铸飞轮壳参见图2。为了使飞轮具有更好的储能效果,往往将飞轮的直径设计得接近飞轮壳止口直径。为保护飞轮的运行安全,需保证飞轮3有足够的工作空间,其外圆周面且飞轮齿圈4与飞轮壳2的内腔圆周面之间有足够的间距(图1中箭头A所指处)。在用飞轮壳2的内腔圆周面接近飞轮3或齿圈4的内径更大,导致飞轮壳2的内径内大外小,即与变速箱1的定位凸口9相配合的飞轮壳2的连接端的内径小,而与飞轮齿圈4接近处的飞轮壳2的内径大。飞轮壳内部空间内大外小的构型是无法通过压铸工艺来生产制造的,只能通过砂铸工艺来实现生产。而砂铸工艺过程复杂,需要预先制作相应结构的砂芯,待铸造完成后还要将砂芯掏空,生产过程效率低,无法支持大规模生产。

图1 砂铸飞轮壳装配轴向剖面图

图2 砂铸飞轮壳结构示意图

2 改进方案

改进后的加工方案如图3~图6所示。

图3 压铸飞轮壳装配轴向剖面图

图4 压铸飞轮壳示意图

图5 飞轮壳与变速箱配合径向剖面图

图6 定位柱细节图

参见图3至图6,改进后的飞轮壳采用12根沿圆周均匀分布的定位柱6。毛坯状态下的定位柱6为半圆柱,定位柱6与飞轮壳2通过压铸工艺一体成型。所述飞轮壳2连接端的径向端面上、且对应定位柱6的位置处开设螺纹孔8,相应的变速箱1的连接端通过螺栓7与所述螺纹孔8连接,将飞轮壳2与变速箱1连接固定。成品飞轮壳的定位柱6由定位段61和飞轮段62组成。

定位段61通过机加工保证其尺寸(止口尺寸),定位段61加工后为圆弧面,该圆弧面的弧心与所述定位凸口9的圆心相一致,从而实现变速箱1与飞轮壳2之间的定位连接.

飞轮段62通过机加工保证其与飞轮3的飞轮本体及飞轮齿圈4之间保持一定的间距,飞轮段62加工后为弧面,该弧面的弧心与飞轮壳2内腔圆周面的圆心相一致,从而保证飞轮3的正常运转。对于飞轮段62的切削加工,在极端情况下,可以将飞轮段62切削成与飞轮壳2的内腔圆周面一致的弧面,这样可以给飞轮3和飞轮齿圈4留出足够大的工作空间。该生产制造过程相对简单,能够实现较大规模的生产,从而提高生产效率,降低生产成本。

公司H系列1#砂铸飞轮壳改压铸飞轮壳,需要重新开模,模具费90万元左右,但是单台飞轮壳可降本470元左右,即单台砂铸飞轮壳成本是压铸飞轮壳的近两倍。H系列飞轮壳需求量大,压铸飞轮壳效率高,在可满足飞轮壳性能和装机需求的同时,也能降低成本,经济优势也非常明显。

3 CAE分析

通过对飞轮壳进行有限元计算,考虑机体-飞轮壳-变速箱组件的装配螺栓力、加速度、悬置软垫刚度、变速箱名义扭矩和误操作最大扭矩等参数,计算了飞轮壳的静态强度及高周疲劳安全系数,基于静态强度及高周疲劳安全系数[2]来评价飞轮壳的设计。

3.1 载荷与边界条件

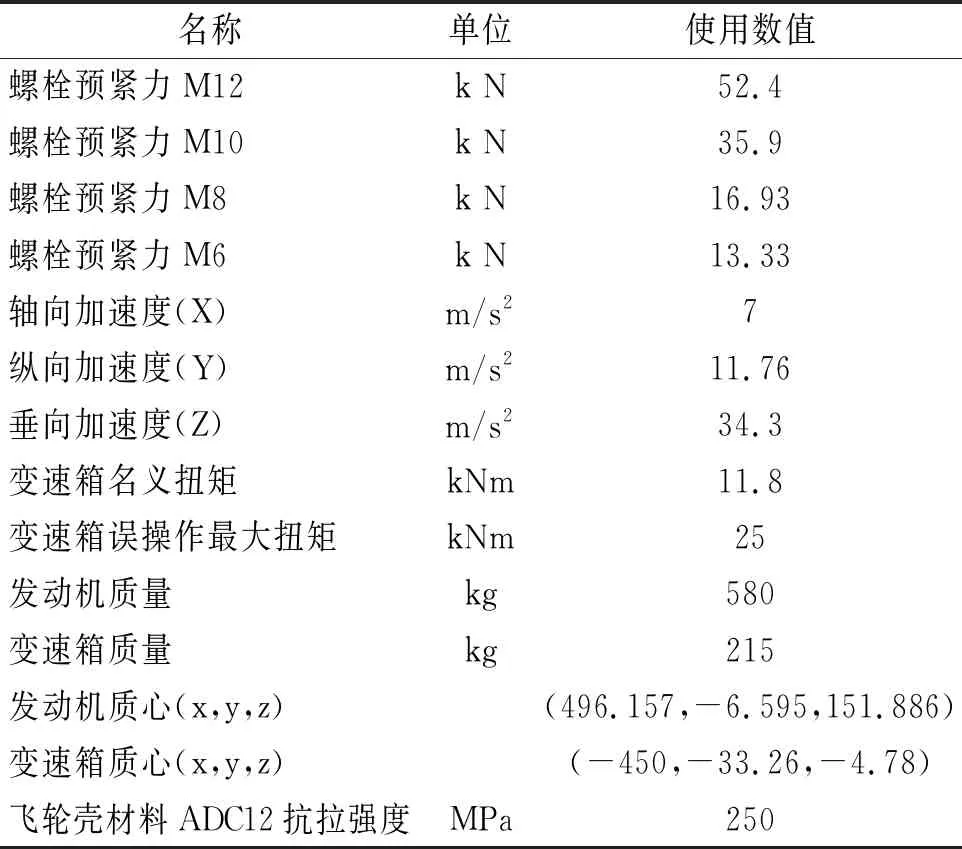

根据ADC12材料的数据设置最小安全系数≥1.1(考虑到加载离散度、计算精度及网格精度对疲劳安全系数计算结果的影响,计算的疲劳安全系数需达到1.1以上)。振动加速度取用AVL公司在10E机型飞轮壳结构强度计算报告中提供的数据。有限元分析的边界条件,如相关零件的材料性能(见表1)、螺栓的拧紧扭矩、振动加速度、相关零件的质量参数(见表2)、悬置软垫的刚度参数(见表3)。

表1 相关零件的材料性能

表2 有限元计算输入参数

表3 悬置软垫刚度参数

3.2 CAE分析结果

采用Abaques有限元软件对飞轮壳进行了有限元分析。在进行有限元分析时,根据上述所给参数,对各螺栓施加相应的螺栓预紧力,各悬置支架在X、Y、Z方向分别设置悬置软垫刚度,变速箱施加最大名义扭矩及误操作扭矩,分析模型在X、Y、Z方向分别施加7 m/s2、11.76 m/s2、34.3 m/s2加速度下的静态强度及高周疲劳安全系数。分析结果如下:

(1)飞轮壳在分别施加X方向加速度(±7 m/s2)、Y方向加速度(±11.76 m/s2)、Z方向加速度(±34.3 m/s2~9.8 m/s2)和一档扭矩(11 823 Nm)、倒档扭矩(-12 054 Nm)以及误操作最大扭矩(25 000 Nm)等不同工况条件下装配时,产生的最大应力小于飞轮壳材料的抗拉强度,符合设计要求。

(2)飞轮壳高周疲劳安全系数最低为1.27>1.1(见图7),符合设计要求。

图7 高周疲劳安全系数

4 试验认证

飞轮壳设计方案虽然通过了有限元分析,从理论上验证了飞轮壳设计方案的可行性,但最终仍需在试验中进一步验证其可靠性。首先根据设计数模对飞轮壳进行开模并制造飞轮壳样件,然后对飞轮壳样件进行全尺寸、材质、外观检测及发动机台架耐久试验考核,并且搭载整车进行耐久考核。

样件飞轮壳通过搭载SC7H柴油机,按照GB/T 19055-2003 《汽车发动机可靠性试验方法》进行四轮台架800 h全速全负荷耐久试验,试验结束后,飞轮壳无裂纹、变形,试验前后符合设计要求,通过台架可靠性试验。

同时,压铸飞轮壳搭载红岩重卡完成了整车的磨合试验及性能标定试验,同时经过100 000 km耐久考核后,飞轮壳未有任何故障,通过了整车耐久考核。

5 结论

根据现有飞轮壳的结构特点,采用12段同心圆弧代替圆周止口定位,成功设计出压铸飞轮壳,在提高飞轮壳的生产效率、降低物料成本的同时,也提高了飞轮壳的外观质量。压铸飞轮壳的使用获得了整车厂的好评,这也为其他类似产品的设计提供了参考。