基于3DCS和尺寸工程的凸轮轴启动扭矩过载模型的建立与分析

赵红波,施金彪,李明杰,陈达人

(泛亚汽车技术中心有限公司,上海 201206)

0 引言

发动机凸轮轴装配干涉问题一直是企业的重点研究内容,因为在发动机凸轮轴装配过程中,凸轮轴和罩盖以及瓦盖之间的间隙控制非常重要,间隙过大或过小都可能会导致发动机出现故障。因此,企业会设立检测工位对每台发动机凸轮轴进行转动扭矩的检测,如果转动扭矩过大,则可能是凸轮轴装配过程中存在干涉。通过实际的测量发现,部分发动机出现了凸轮轴装配干涉及卡滞现象。为此利用三维偏差分析软件3DCS建立凸轮轴装配偏差分析模型,通过蒙特卡洛模拟仿真,得出影响凸轮轴装配干涉的贡献因子,并依据探索出的优化方法对偏差模型进行优化,解决了发动机凸轮轴装配干涉的卡滞问题。

1 建立凸轮轴偏差分析模型

1.1 创建凸轮轴偏差分析模型装配流程

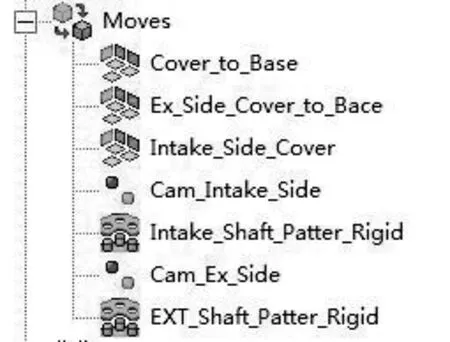

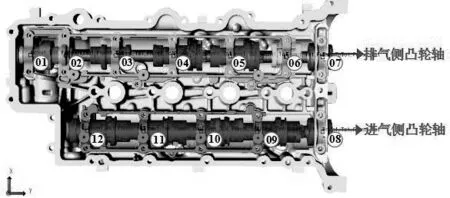

在创建凸轮轴偏差分析模型中,会依据凸轮轴实际的装配工艺来完成偏差模型中对应零件的装配(如图1所示)。油泵凸轮、排气侧第一缸、二缸、三缸、四缸凸轮与排气侧光轴采用两点装配(3DCS_Two_Point)。同理,进气侧一、二缸凸轮,进气侧三、四缸凸轮与进气侧光轴也采用两点装配,而进/排气侧瓦盖与罩盖采用“3-2-1”装配(一面两销)进/排气侧凸轮轴与罩盖采用3DCS_Pattern_Rigid装配,而图2是3DCS偏差模型中对应的装配流程。

图1 凸轮轴实际装配流程

图2 3DCS中凸轮轴装配流程

1.2 添加凸轮轴偏差分析模型公差

依据零部件的GD&T图纸,将对应的公差输入偏差分析模型中,零件GD&T公差如表1所示。

表1 发动机凸轮轴装配零部件尺寸及形位公差(单位:mm)

1.3 创建测量

创建完成凸轮轴偏差分析的装配(Move)、和零部件公差输入(Tolerance)后,需要建立分析目标,即创建测量(Measure)。图3为凸轮轴偏差分析模型测量的创建过程。通过创建进/排气侧凸轮轴在装配过程中失效的次数来表征实际装配过程中凸轮轴的干涉或卡滞。

图3 凸轮轴偏差分析模型测量

1.4 实际测量数据统计分析

采集凸轮轴偏差分析模型中零件的实际测量数据后,首先需要对实际测量数据进行筛选,然后利用统计工具(SPSS(Statistical Product and Service Solutions))对实测数据进行描述性统计分析,最后将实际测量数据迭代回凸轮轴偏差分析模型,实现测量数据与凸轮轴偏差分析模型关联的闭环分析。在此次闭环数据关联中使用3DCS_SMP的数据关联形式。在凸轮轴偏差分析模型中需要统计分析的公差为58个,图4列举了罩盖小端尺寸公差的统计分析结果(统计分析结果不能——枚举)。

图4 罩盖排气侧凸轮轴小端安装点尺寸公差

从对实际测量数据的统计分析可知,大部分零件公差的样本数据近似服从正态分布,但某些零件的分析结果呈现双峰分布或偏态分布,这些因素会对闭环偏差分析的结果带来一定的误差。

2 凸轮轴偏差分析模型仿真分析

2.1 凸轮轴偏差分析模型分析流程

创建完凸轮轴偏差分析模型后,利用3DCS的蒙特卡洛模拟获得基于GD&T公差输入的仿真结果,同时,将实际零件的测量数据关联凸轮轴偏差分析模型,进行实测验证。根据模拟仿真的分析结果,对凸轮轴偏差模型进行优化,图5是凸轮轴偏差模型仿真分析流程。3DCS建模仿真的假设条件是:1. 模型中所有尺寸单位为mm;2. 统计分布结果基于2 000次迭代仿真计算;3. 根据产品特性,本次分析假设零件为刚体,不考虑零件变形;4. 设计公差值能够合理地代表实际生产能力;5. 除非特别说明,所有零件工程图纸上的公差值均呈现正态分布,其生产工艺能力指数CPK≥1.0;6.GD&T中有PQC(Product Quality Characteristic)要求的公差按±6Sigma输入;7. 不考虑装配力、热膨胀、重力对偏差分析模型的影响。

图5 3DCS凸轮轴偏差模型仿真分析流程

2.2 凸轮轴偏差分析模型分析结果

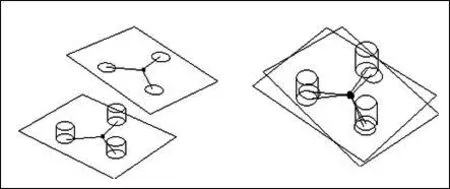

在发动机凸轮轴偏差分析模型中,进/排气侧凸轮轴与罩盖和瓦盖采取Pattern Rigid这种装配方式。在每一次进/排气侧凸轮轴与罩盖和瓦盖的装配中,凸轮轴会调整位置来满足与孔的装配,但由于零件公差的影响,并不是每一次都能进行装配,不能装配的则记为失效一次。因此在分析中,重点研究进/排气侧凸轮轴与孔装配失效的次数以及采取相应的优化措施来减少凸轮轴与孔装配失效的次数。图6是3DCS中Pattern Rigid装配示意图。

图6 Pattern Rigid装配示意图

根据分析结果显示,进/排气侧凸轮轴与罩盖和瓦盖采用Pattern Rigid装配后,排气侧凸轮轴基于GD&T公差输入和实际测量数据迭代模型装配失效的次数为240和173次,失效率为12.05%和8.75%,实际测量数据迭代回偏差模型的分析结果优于公差GD&T输入的分析结果;进气侧凸轮轴基于GD&T公差输入和实际测量数据迭代模型的失效率分别是0.05%,0.1%,满足设计要求,两种模式下凸轮轴装配失效的分析结果对比如表2和图7所示。

表2 GD&T输入、测量数据迭代回偏差分析模型,进/排气侧凸轮轴与罩盖及瓦盖装配失效分析

3 凸轮轴偏差分析模型优化

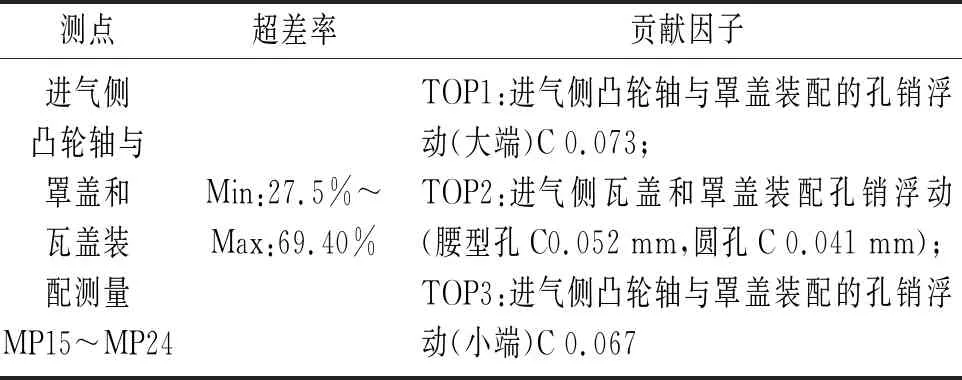

由上可知,排气侧凸轮轴与罩盖和瓦盖装配失效率较高(12.05%),根据3DCS 的敏感度分析结果显示:产生干涉的主要贡献因子为进/排气侧的凸轮轴与罩盖装配时的孔销浮动,以及3 个瓦盖和罩盖装配的孔销浮动,如表3和表4所示。结合导致装配失效的贡献因子和实际的加工装配工艺进行探究后,对凸轮轴偏差分析模型进行了优化。本文提出的优化方案有二:其一,增加排气侧瓦盖和罩盖形成的孔径值;其二,提高排气侧瓦盖和罩盖的装配精度。

表3 排气侧凸轮与罩盖和瓦盖干涉分析列表

表4 进气侧凸轮与罩盖和瓦盖干涉分析列表

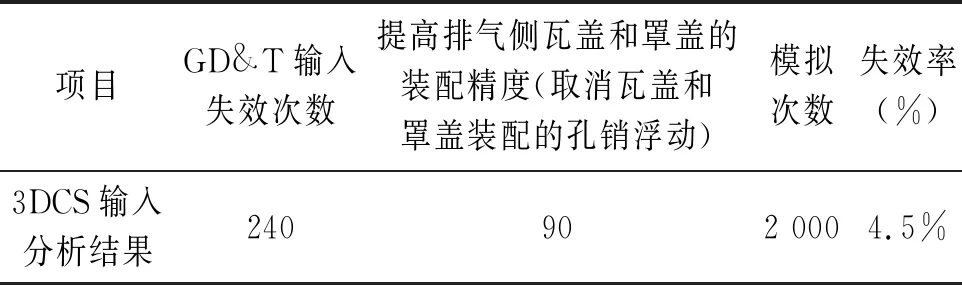

针对增加排气侧瓦盖和罩盖形成的孔径值的具体过程是:将排气侧瓦盖和罩盖形成的孔径分别增加0.02(孔径Ø27.562改为Ø27.582)和0.03(孔径Ø27.562改为Ø27.592)后,获得偏差分析结果,如表5和图8所示。而对于提高瓦盖和罩盖装配精度的过程是:在偏差模型中取消瓦盖和罩盖装配的孔销浮动,即在零件的实际制造过程中,提高零件的加工装配精度。分析结果如表6和图9所示。

图8 增加孔径值排气侧装配失效对比

表5 排气侧凸轮轴与罩盖和瓦盖装配失效结果对比(优化方案一)

表6 排气侧凸轮轴与罩盖和瓦盖装配失效结果对比(优化方案二)

图9 提高瓦盖和罩盖装配精度排气侧装配失效对比

4 结论

发动机凸轮轴装配干涉问题是整车装配中的难点和热点,凸轮轴和罩盖、瓦盖之间间隙控制非常关键,间隙过大或过小均可能会导致发动机故障。本文对发动机凸轮轴装配的研究难点、装配顺序以及工艺过程进行梳理,利用3DCS建立偏差分析模型,结合装配失效的贡献因子和实际加工以及装配工艺探究得到两个可行的优化方法:

(1)增加排气侧瓦盖和罩盖形成的孔径值,当孔径增加0.02 mm后,失效率为0.45%;增加0.03 mm后,失效率为0.05%。排气侧凸轮轴与罩盖和瓦盖装配失效的失效率显著降低。

(2)提高排气侧瓦盖和罩盖的装配精度,此方案也有利于降低装配失效次数,但失效率相较于方案一仍然较高,达到4.5%。

由此得出结论,减小排气侧凸轮轴与罩盖和瓦盖形成的孔径间的孔销浮动更有利于降低凸轮轴干涉;并依此对凸轮轴偏差分析模型进行优化后,有效解决了发动机凸轮轴装配异响卡滞的问题。