重型柴油机机械损失分解测试和优化研究

陈雷

(上海柴油机股份有限公司,上海 200438)

0 引言

柴油机由于扭矩大、动力性强,且热效率高,在重型车和工业动力领域得到广泛应用。随着排放法规和节能标准的不断升级,柴油机也需要不断提高热效率以降低CO2排放。对柴油机来说,燃料燃烧的能量有相当大一部分被运动件摩擦损失、泵气损失和附件功所消耗,从而导致柴油机的有效功率显著小于指示热效率。这3项耗功损失被称为机械损失。

提高机械效率以减小机械损失是优化提升柴油机热效率的重要途径之一。为了降低柴油机的机械损失,国外研究机构在整机机械损失测试和计算方法、摩擦损失影响因素以及对柴油机性能影响等方面相继开展了大量的研究并有了较多的数据积累。如Victor W. WONG等人对发动机各子系统的摩擦力和耗功作了深入分析[1]。如Ricardo公司基于其数据库推出FAST摩擦功模拟分析软件,能够对不同结构和材料参数的零部件设计进行机械损失功预测。但已有的经验数据与具体的某款柴油机仍存在较大差异,体现在结构参数各异、附件功耗各异、配气系统和增压器等均不同,从而机械损失的构成及其比例各不相同。为此,本文针对一款13L车用增压柴油机,开展各种状态下的整机机械损失试验和分解机械损失试验,对机械损失的变化规律、主要影响因素进行了分析,揭示各子系统机械损失所占比例及其影响因素,为提高重型柴油机的机械效率提供理论依据与数据支撑。

1 实验对象和方法

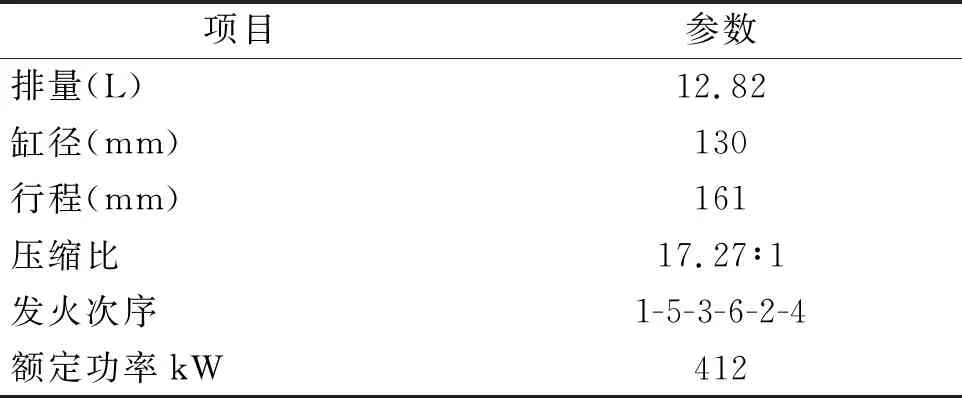

本研究的试验对象为某排量为12.8 L车用直列六缸、增压中冷、高压共轨的重型柴油机,其主要结构和性能参数见表1。

表1 柴油机主要性能参数

试验室为电力测功机试验台,主要测试仪器和设备见表2。

表2 主要的测试仪器和设备

在电力测功机条件下,倒拖法是一种简便可行的柴油机机械损失测试方法,并且在冷却水温度和机油温度保持不变的条件下,测试精度较高[2]。因此,本研究采用倒拖法对该增压直喷柴油机的机械损失进行测试。首先进行整机机械损失试验,分别研究带增压器与不带增压器、节气门开启与关闭等条件下整机的机械损失水平及泵气损失差异。

整机机械损失试验的方法及流程如下:

1) 拆掉柴油机空滤器和增压器涡轮机出口后所有管路,节气门全开;

2) 机油温度控制在100℃±0.5℃,冷却水90℃±0.5℃;柴油机转速由500 r/min至1 900 r/min,间隔100 r/min采集数据;

3) 切断油路,使管路中剩余的燃料耗尽;

4) 切断喷油和点火线路,用电力测功机拖动柴油机;

5) 测量柴油机机械损失扭矩。

分解机械损失试验按表3所示流程进行。

表3 分解机械损失试验流程

2 试验结果及分析

2.1 整机机械损失试验结果及分析

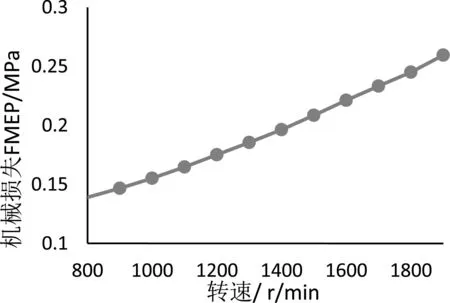

图1所示为柴油机的整机倒拖功率换算为平均机械损失压力FMEP的结果。从图1可知,整机平均机械损失压力FMEP随柴油机转速增加而增加,在1 000 r/min以上加速上升,在转速为1 900 r/min 时,柴油机整机平均机械损失压力FMEP为0.259 MPa。

图1 平均机械损失压力FMEP

2.2 柴油机分解机械损失试验结果及分析

柴油机整机机械损失试验结果包含了各种条件下泵气损失对整机机械损失的影响。为了分解出泵气损失、附件功耗等损失,进一步分析柴油机各子系统的机械损失及其所占整机机械损失的比例,开展了分解机械损失试验。

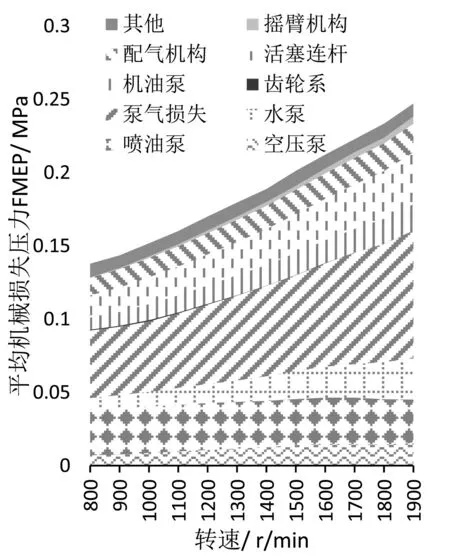

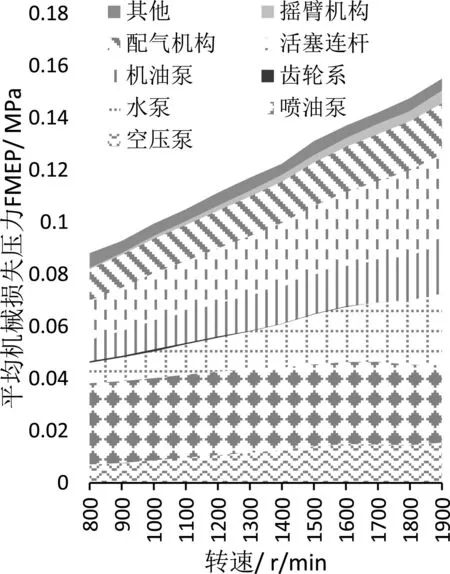

图2所示为柴油机各子系统平均机械损失压力随转速的变化,其累积之和近似为柴油机整机的机械损失(包含泵气损失)。

图2 柴油机各子系统平均机械损失压力与转速关系

由图2可知,该增压柴油机的机械损失压力与转速呈现近似线性关系,但不同子系统差异较大。空压泵、水泵、机油泵这3个附件功耗的平均有效压力随着转速上升呈现线性上升趋势;喷油泵功耗的平均有效压力在各转速下较为稳定;齿轮系的机械损失较小,部分转速下无法测出损失;泵气损失随转速上升而明显上升;配气机构的功耗损失随着转速上升而上升;活塞连杆系统随转速上升而明显上升,这是因为随着转速增加,活塞平均速度上升导致机械损失急剧增加。

因泵气损失占比较大,为进一步分析除泵气损失以外的各子系统功耗和机械损失情况,剔除泵气损失后的分析如图3所示。

图3 剔除泵气损失后的平均机械损失压力与转速关系

由图3可知,在低转速工况下,喷油泵、配气机构和活塞连杆系统的功耗及摩擦损失占比较大;在高转速工况下,活塞连杆系统、配气机构、水泵、喷油泵的功耗及摩擦损失占比较大。降低机械损失的措施从这些系统中着手考虑和实施。图4所示为剔除泵气损失后全转速范围内的柴油机各子系统机械损失占总机械摩擦损失的百分比。由图4 可知,空压泵、机油泵和配气机构的机械损失所占百分比在全转速范围内变化很小;随着转速增加,高压油泵功耗损失所占百分比逐渐减小,而活塞连杆系统、水泵功耗损失所占百分比却逐渐增加,二者近似呈互补关系;在800 r/min 时,各种附件损失百分比为57%左右,活塞连杆系统的损失占比13%左右;在1 800 r/min 时,活塞连杆系统损失百分比增加到18%,水泵的功耗大幅增加至约14%。系统的优化基于此分解测试结果而展开。

图4 除泵气损失外全转速范围内柴油机各子系统机械损失占比

3 降低机械损失的系统优化

3.1 系统优化措施

根据机械损失分解测试结果,确定了降低机械损失的系统优化方向。从降低各种附件功耗及活塞连杆系统机械损失等方面进行优化。

3.2 降低水泵功耗

目前行业内可以使用电磁离合式水泵,该水泵可在中高转速且部分负荷工况下,通过电磁离合器调节,降低水泵工作转速,从而在这部分工况下起到降低水泵功耗的作用[3]。

3.3 降低机油泵功耗

行业内目前主要采用可变排量机油泵,该机油泵可在高转速时的部分负荷工况下,通过执行机构调节减少机油泵的排量,从而在高转速部分负荷工况下起到降低机油泵功耗的作用[4]。

3.4 降低空压泵功耗

行业内目前可采用离合式空压泵来降低空压泵功耗。该空压泵能够在空压泵不需打气工作时分离离合器分离,使空压泵的曲柄连杆活塞机构完全停止工作,从而起到显著降低综合使用功耗的效果。

3.5 降低活塞连杆系统机械损失

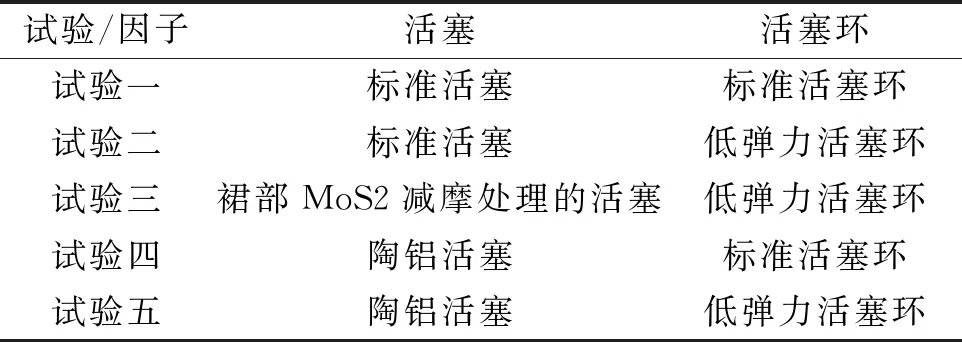

进行了陶铝活塞和活塞裙部MoS2减摩擦处理的活塞与标准活塞环和降低弹力的活塞环的组合测试试验,试验内容见表4。其中标准活塞与标准活塞环是批产用产品;陶铝活塞是应用新材料技术制作的新型活塞,在高温强度和疲劳强度两项关键指标上都达到铝活塞的最高水平[5];活塞裙部MoS2减摩处理技术是为了降低活塞裙部与缸套的摩擦系数;低弹力活塞环主要是降低总张力,从而降低活塞环的摩擦力。

表4 降低活塞连杆系统机械损失优化测试试验

将5组组合数据处理后得到如图5所示的降低机械损失的效果图。由图5可知,在该重型柴油机上,应用低弹力活塞环来降低机械损失的效果较好,FMEP降低0.002~0.005 MPa.

图5 降低机械损失的效果

3.6 降低机油粘度

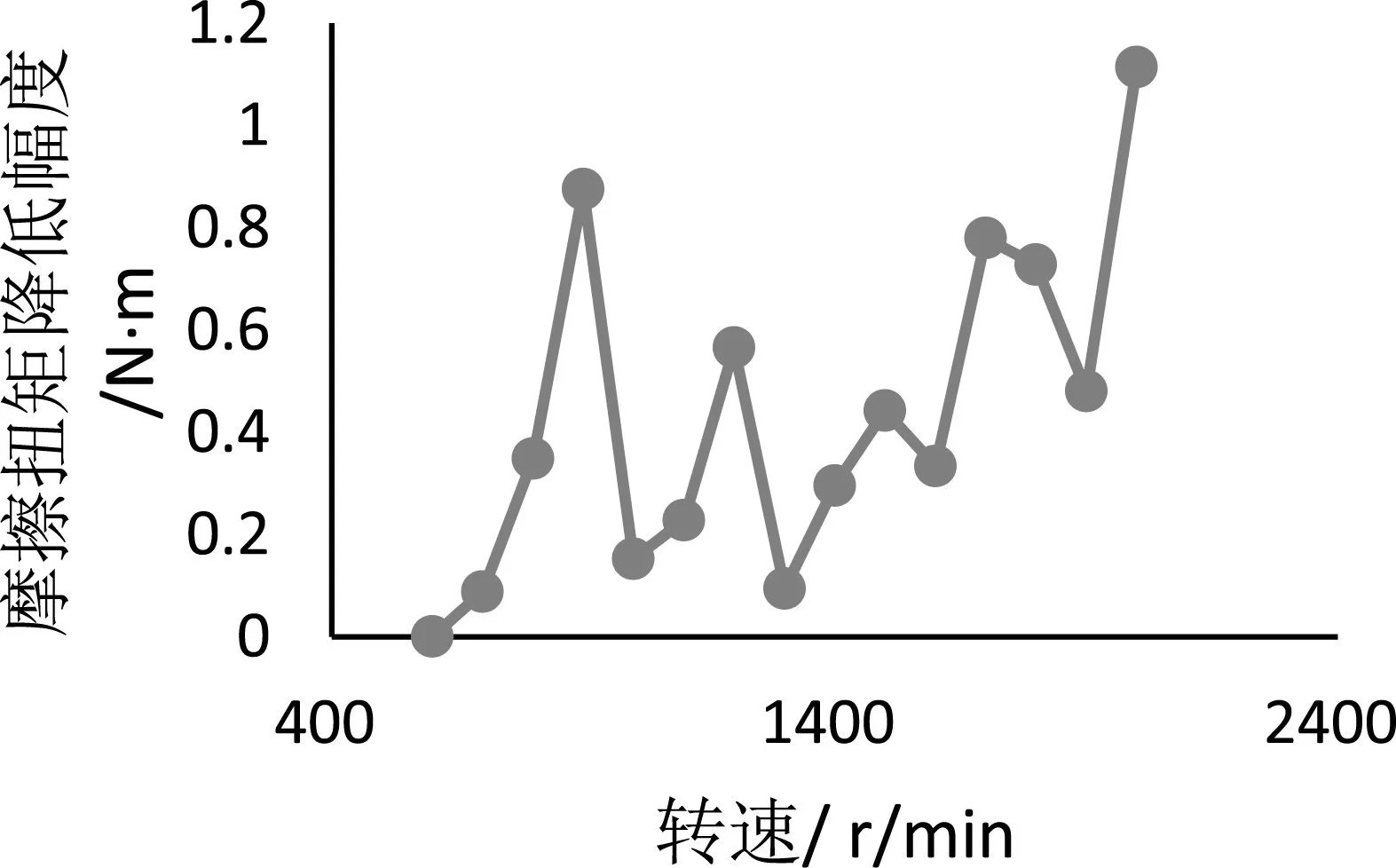

进行不同机油粘度的机械损失扭矩对比试验,研究机油粘度对降低机械损失的贡献。使用CJ级5W30机油与CJ级15W40机油在同一台其余硬件不变的柴油机上进行对比试验,对比整机机械损失扭矩下降幅度如图6所示。由图6可知,降低机油粘度对降低机械损失的贡献为0.094 ~1.114 N·m,降低幅度相对较小。

图6 5W30与15W40机油的整体摩擦扭矩对比

4 结论

通过对某重型柴油机开展整机机械损失试验和分解机械损失试验,得出了该重型柴油机在全转速范围内整机机械损失和各子系统机械损失的变化规律,为提高重型柴油机的机械效率提供了数据支撑。相关试验结论如下:

(1)该柴油机整机平均机械损失压力FMEP随柴油机转速增加而增加, 在1 000 r/min以上加速上升,在转速为1 900 r/min 时,柴油机整机平均机械损失压力FMEP为0.259 MPa;

(2)空压泵、机油泵和配气机构的机械损失所占百分比在全转速范围内变化很小;随着转速增加,高压油泵功耗损失所占百分比逐渐减小,而活塞连杆系统、水泵功耗损失所占百分比逐渐增加;在800 r/min时,各种附件损失百分比为57%左右,活塞连杆系统的损失占比13%左右;在1 800 r/min 时,活塞连杆系统损失百分比增加到18%,水泵的功耗大幅增加至约14%;

(3)通过应用低弹力活塞环、低粘度机油等技术,可以降低机械损失。其中应用低弹力活塞环的机械损失降低0.002~0.005 MPa,应用5W30低粘度机油的机械损失降低0.094~1.114 N·m。