一种应用48 V系统的乘用车发动机启停耐久试验方法研究

任秀娟,洪志波,徐政

(上海汽车集团股份有限公司技术中心/上海市汽车动力总成重点实验室,上海 201805)

0 引言

当前国内外汽车排放法规日益严苛,节能减排是各大车企在研发过程中的追求目标。为了达到油耗和排放标准,同时又不需担心续航和充电难问题,混合动力模式越来越受到各大乘用车企业的青睐。混合动力汽车分为插电式混合动力汽车(plug-in hybrid electric vehicle(PHEV))和普通混合动力汽车(hybrid electric vehicle(HEV))。PHEV的特点是有外接电源插头,能对车载的可充电蓄电池充电,具有较短里程的纯电动行驶能力。HEV的特点是无外接充电能力,电机只辅助发动机启停,或者与发动机并联,短时间驱动车辆行驶。一般为弱混或者中混,电机通常可以回收发动机能量给电池充电。插电式混合动力汽车由于有两套动力系统,设计复杂,成本较高。普通混合动力汽车由于不改变原有的驾驶模式,成本较传统燃油车增加较少,近年成为各大车企的研发热点。

HEV的一种模式是给传统车用汽油机上配置48 V系统零件,由于混合度较低,也称弱混或轻混系统。此举能明显提高车载电源功率,利于整车轻量化,同时通过直流/直流转换器(DC/DC),将48 V系统集成在原有12 V系统上,避免了革命性的变更,减少开发成本。一方面,48 V系统通过电动机辅助及能量回收,大幅减少了汽车在启停过程中的能量消耗;另一方面,发动机在低速段扭矩低、响应滞后,而电机低速扭矩大,响应快,能够弥补发动机的劣势,提高汽车起步速度,改善驾驶体验。因此,48 V系统是降低传统车辆油耗的技术之一。近年来,48 V系统也逐步从奔驰、奥迪等高端车型走向平民车型,表1为配置48 V系统的在售乘用车车型。

表1 配置48 V轻混系统的乘用车车型

48 V系统一般包含皮带式启动发电机(BSG)、48 V电池和DC/DC三大部件。本文主要研究的是应用48 V电机后,发动机频繁启停所带来的机械磨损问题。因此,需要在原有发动机验证体系基础上,增加对发动机频繁启停耐久性的专项验证。所以本文的48 V系统零件特指与发动机装配在一起的零件,如48 V BSG、附件皮带及双向张紧器,不包含整车车舱内的48 V电池、DC/DC等零件。本文也将着重研究如何为48 V系统的发动机设计启停耐久的试验方法,以便在开发过程中能做到有针对性的充分验证。

1 试验方法

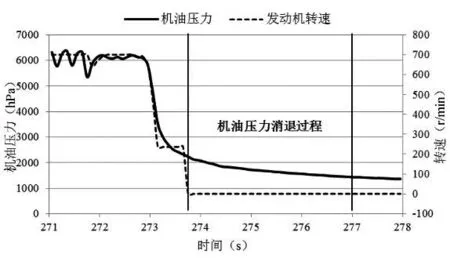

启停耐久试验方法需要考虑单次启停的时间以及启停次数。启停的过程会影响到发动机性能,可以将其分解为起动时间S1、怠速稳定时间S2、停机时间S3和停机等待时间S4。启停次数根据国家强制标准160 000 km[1,2]以及典型推荐工作循环进行折算。

1.1 单次启停的时间

起动时间S1和停机时间S3基本上为0.5 s左右,主要需要制定起动之后的怠速稳定时间S2和停机到下次起动之前这之间的停机等待时间S4。其中单次起动稳定时间S2和单次停机稳定的时间S4为关键参数。

1.1.1 单次起动稳定时间S2的确定

单次起动稳定时间S2的影响因素是发动机机油压力的建立。由于发动机是机械零件的组合,各零件在发动机运行过程中靠机油来润滑,如果起动后稳定时间过短,机油压力不能充分建立,长期下来会使发动机运动件干摩擦,影响零件的使用寿命,甚至造成零件拉伤失效,发动机报废,达不到试验设计的目的。为探索机油压力建立的时间,在发动机测功机台架上起动后,分别记录机油压力上升到满足发动机最低机油压力要求的时间。这主要是根据凸轮轴正时调相器、增压器、缸体主轴承、缸盖后端机油压力开关等设计指标要求而来。不同主机厂不同零件对该要求有差异。此外,机油压力建立的时间也与温度,即冷/热机状态,以及发动机的转速有关系。热机状态下机油粘度低,各运动件有机油残留,理论上机油压力建立快。发动机转速高,机油流量大,机油压力建立的快。以冷/热机状态、转速做矩阵,分别记录,见表2。

表2 发动机机油压力建立时间

其中,冷机状态是指发动机充分冷却或静置一晚使其油底壳机油温度、主油道温度、缸体、缸盖的温度都为常温(25℃~35℃)。热机状态是指发动机充分预热,其油底壳的机油温度都达到90℃。通过实测,不管是怠速还是2 000 r/min,也不论热机还是冷机,总体上2~3 s内机油压力可以完全建立起来。因此,使S2大于最长机油压力建立时间即可。

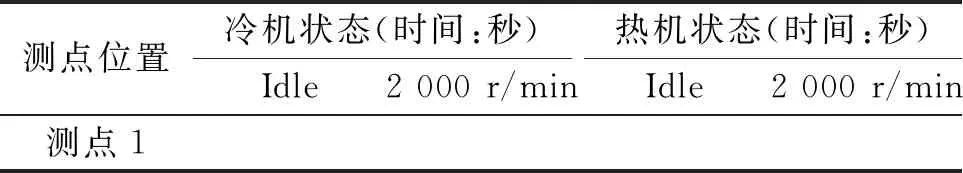

1.1.2 单次停机稳定的时间S4的确定

S4过长则影响试验总时长,造成不必要的开发周期浪费,过短则需考虑机油回流和机油压力消退。机油回流时间是分钟甚至小时级的,而秒级的停机时间差异基本不影响机油回流效果,只对机油压力消退有影响。停机时间≥3 s后,机油压力基本消退,如图1所示。

图1 停机机油压力消退时间

单次启停的时间S又以下式(1)来计算:

S=S1+S2+S3+S4

(1)

发动机单次启停循环如图2所示。

图2 单次启停循环

1.2 总启停次数的确定

制定了单次启停的周期,接下来需要考虑的是总启停次数的设计。试验过程中,先按照160 000 km估算启停次数,然后再根据用户实际用车情况及覆盖后续法规的要求,乘以相应的系数。按照标准道路循环(SRC),一圈为5.95 km,如图3所示,一共发生7次启停,160 000 km将发生18.82万次启停。

图3 SRC道路循环工况

如果覆盖后续法规要求的200 000 km,那么48 V系统的启停次数不超过25万次,考虑到用户用车场景的复杂性,可以按照一定的系数增加考核。此外,启停耐久次数要结合零件的设计寿命,据了解,一般BSG设计寿命中启停为50万次。因此主机厂制定发动机启停总次数可以参考以上数据。

2 试验样品及关键辅助设备

启停耐久试验主要针对发动机轴瓦、附件系统、BSG及相关螺栓。发动机在装配中关注相关运动件和附件系统的零件质量,BSG尽量是设计锁定后的状态。此外,由于普通电池无法长时间带动BSG频繁启停,因此相较于常规发动机试验,须增加电池模拟器(代替电池的一种设备)来实现充放电功能。该设备既可以提供可控制的电流电压来驱动BSG电机,又可以吸收BSG电机发电时的电能,回馈到电网。其充放电电流、电压和功率的指标需要能覆盖BSG的电流和电压限值、功率范围及相关精度要求。

3 试验过程中维护保养

发动机启停一次的运行时间为秒级,燃烧极其不充分,多次启停下来,发动机缸内和火花塞、含有大量的积碳,会导致发动机损坏,影响BSG启停耐久的考核。同时,当火花塞的绝缘电阻小于10兆欧时,则会影响点火,影响试验的开展。为了排除这些干扰因素,有必要在试验过程中隔一段时间,提高转速加长运行时间,清理积碳,一定数量启停后运行一次高速清积碳工况。

由于试验周期较长,试验过程中需定期检查轮系、支架、皮带及BSG状态,同时监控发动机的性能以及“三漏”(油、水、气)情况。

4 试验后关键零部件分析

根据试验考核目的,试验后需检查发动机缸内运动件和附件系统的磨损情况,检查BSG的性能指标、扭矩衰减以及机械零部件磨损情况。某乘用车主机厂48 V项目发动机采用该启停耐久试验后,零件检查情况如下:

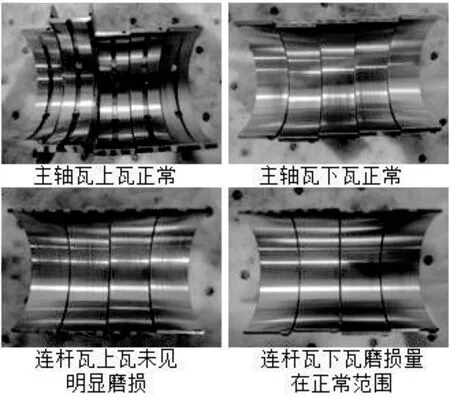

发动机主轴瓦和连杆瓦:瓦面材料无剥落,没有明显划伤拉痕,整体无异常,如图4所示。

图4 曲轴主轴瓦和连杆轴瓦试验后外观检查

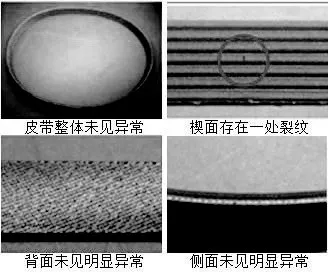

附件皮带:皮带楔面裂纹经进一步检查为B级磨损,评定为建议更换,如图5所示。

图5 附件皮带试验后外观检查

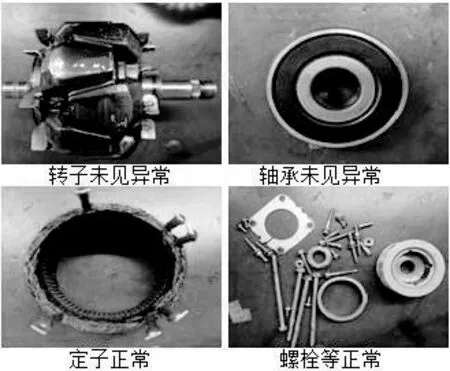

BSG:复测电机性能正常,响应正常,进一步拆解,各机械零件无磨损,相关扭矩无丢失,零件通过试验,如图6所示。

图6 BSG拆解后部分子零件外观

综上,可以看到该试验检验出了附件系统的相关问题,试验方法可靠,能达到预期效果。目前启停耐久试验已被推广为该主机厂开发混合动力发动机(包括并不局限于48 V)的必要认证试验条目。

5 结论

(1)48 V系统启停耐久试验单次启停的时间需要考虑发动机机油压力建立的时间,总次数的制定需要结合国家法规、用户实际用车情况及零件的设计寿命。

(2)由于BSG启停试验涉及电能的消耗与产生,必须配备电池模拟器,确保试验的开展。

(3)启停试验燃烧不充分,积碳严重,为确保发动机不受损坏,在试验过程中需定期运行清积碳工况。

(4)带48 V系统的发动机启停耐久试验在某乘用车主机厂48 V项目进行了实际应用,检验出了附件轮系的问题,达到了预期的效果该方法也被此主机厂进一步推广至相关混合动力项目。

——各大主机厂审核要求