输煤系统落煤筒的黏堵与皮带跑偏的改造

宫 杰,闫 涛,张 振

(中石化胜利油田胜利电厂, 山东 东营 257087)

0 概 述

大型燃煤电厂一般都设有输煤栈桥,由输煤皮带将原煤逐级从地面运输到高处,然后进入煤仓或制粉设备。在提升原煤的过程中,每一级都要经过落煤筒的转送。按传统设计的落煤筒,其安装的倾斜角度,通常为60°。因此,当煤种水分含量高、黏性大时(尤其在雨季,原煤的黏稠如泥巴),落煤筒的筒壁就会出现结煤和黏煤,从而发生堵煤现象。通常对堵煤的处理,是靠人工清理和疏通,不仅劳动强度大,且较为危险。有时,需停止皮带的运转,影响了机组的上煤,进而导致锅炉出力和发电负荷的下降。另外,由于皮带跑偏撒煤,造成了现场环境的污染,这是大型燃煤电厂普遍存在的问题。为此,对某电厂进行了现场观察和分析,提出了落煤筒的改造方案。实施改造方案后,有效地改善了雨季堵煤现象,同时,也解决了皮带跑偏撒煤等问题。

1 存在的问题及原因分析

按传统设计落煤筒的下料点,不在输煤皮带的中间,而是顺着煤筒内壁的60°斜坡,一直冲向皮带外侧的导料板处。落煤筒的布置,如图1中的实线所示。由于导料槽胶皮受到原煤(煤矸石)煤流的频繁冲击和摩擦,很快就会损坏,需频繁更换。而且,因原煤落料点位于输煤皮带的外侧边,输煤带受原煤自身重量和冲击力的共同作用,导致了皮带跑偏,甚至造成皮带撕边。同时,由于原煤落料点在输煤皮带的外侧边,易造成漏流和撒煤,难以保持现场的洁净。为了解决落料点不正确引起的皮带跑偏和撒煤等问题,通常是在煤筒内加装挡煤板,但无法从根本上解决落料点不正的问题。而且,将使煤筒内的实际流通空间变小,造成下煤不畅,加重了黏煤和堵煤现象。有时,挡煤板被煤流中大石块砸中而脱落,将从纵向上划损皮带,造成皮带报废,甚至影响机组的供煤发电,此类事故不胜枚举。分析后认为,造成皮带跑偏撒煤及落煤筒黏堵等问题的根本原因,是输煤的落料点不正所致。在设计落煤筒时,常在小流量落煤筒的基础上,仅进行简单的尺寸放大,没有进行确定落料点的试验,也没有冲击力的计算及校核。

图1落煤筒的布置

2 改造方法及步骤

首先,将三通出口处至皮带机倒料槽间的煤筒,全部拆除。根据原煤筒的实际高度,设计1个有双向倾斜角度的异型弯头,如图1中的件5所示。将异型弯头安装在三通出口处,再将拆下的直煤筒,吊装至双向弯头的下端,然后,配制下端空缺的煤筒。各件的布置和结构,如图1中的虚线所示。改后的煤筒,从上部三通出口处就开始向皮带的运行方向倾斜,直至下端倒料槽的出口处。在煤筒的上下两端,沿纵向水平前移了800 mm。煤筒的外形尺寸为900 mm×900 mm。改进后煤筒的角度,如图2所示。这样布置,改变了煤流在煤筒内的冲击方向,出口的冲击方向与皮带运行方向一致,这样,就解决了落料点不正的问题,且不受煤量变化的影响。

图2改进后煤筒的角度

取消了下部弯头(件3)和倾斜筒(件4)。改造后的煤筒,从三通出口处就开始沿皮带运行方向倾斜,直至导料槽的内侧边缘,横向的倾斜角度,由60°改变为72°。可有效地避免黏煤和堵煤现象的发生。

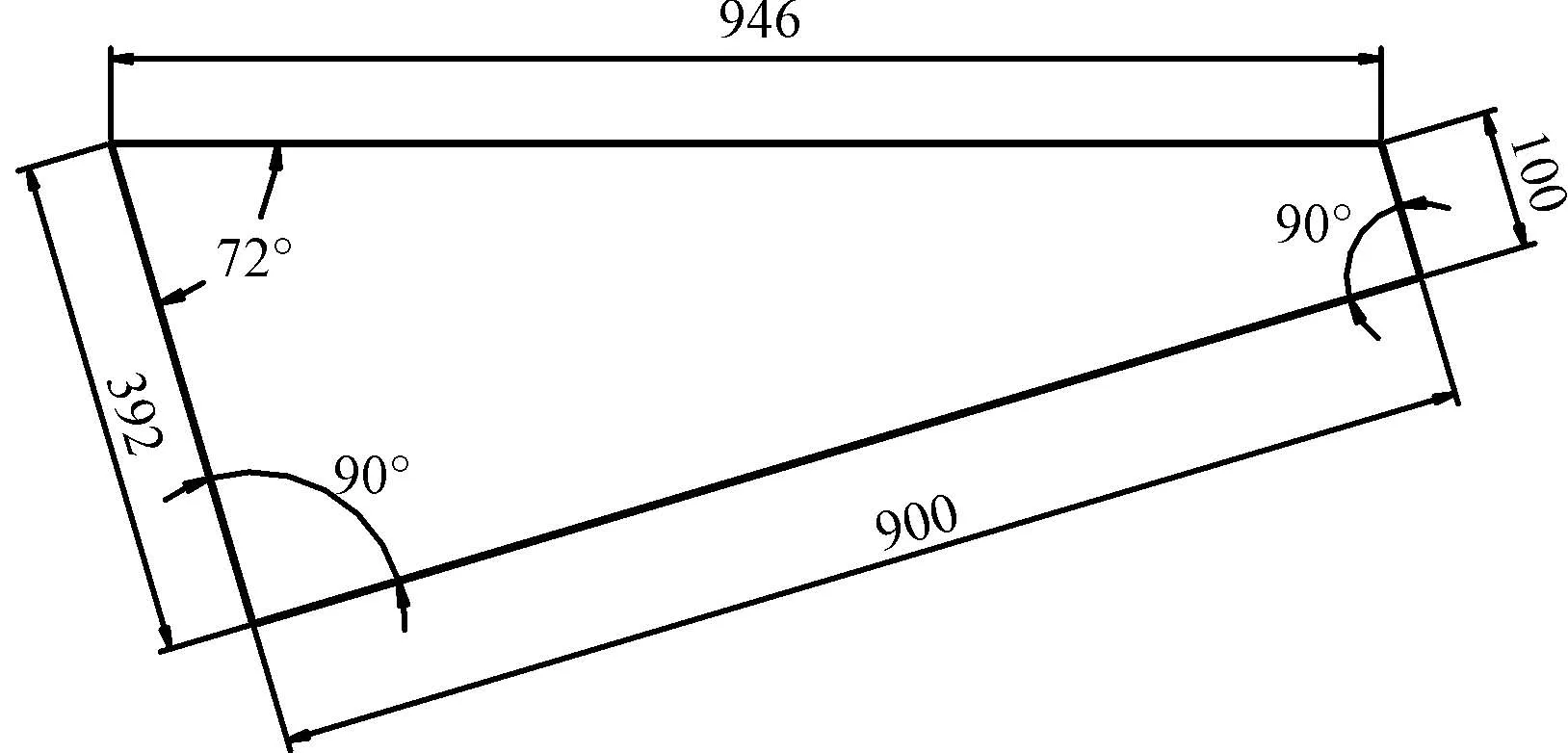

确定双向倾斜异型弯头的尺寸时,首先,在现场测出三通出口内沿至倒料槽盖板的垂直高度,并测出垂线至内侧倒料槽边沿间的水平尺寸,再根据高度,适当选择煤筒向前倾斜角度α。根据这些数据,便可绘制弯头四面板料的下料图形。以该电厂2号乙皮带为例,现场测得的垂直高度,为2 450 mm,垂直线至导料槽边沿的水平尺寸,为800 mm,选定横向倾斜角,为72°,煤筒的外形尺寸,为900 mm×900 mm,而下料口需前移750 mm,因此将纵向倾斜角修正为73°。将双向倾斜弯头,分解为上半节和下半节。上半节的上口有30°倾斜,且与三通连接。上半节的下口为水平状态。下半节的对接边长,为946 mm。上半节内侧板的尺寸,为20 mm×30 mm×860 mm。上半节外侧板的尺寸,为10 mm×510 mm×860 mm。双向倾斜弯头下半节的4块钢板,尺寸各不相同,但在下端的两边,均为直角。因为皮带的输煤方向是由西向东,所以先绘制东侧板的落料图。东侧板的落料尺寸,如图3所示。南侧板的落料图,如图4所示。北侧板的落料尺寸,如图5所示。西侧板的落料尺寸,如图6所示。

图3 东侧板的落料尺寸

图4 南侧板的落料尺寸

图5 北侧板的落料尺寸

图6西侧板的落料尺寸

焊接双向倾斜弯头时,将上半节与下半节的直角底边朝下对齐,分别直立在平板上,点焊成形后,再进行两节对接。对接时,保持东侧板接口的齐平。最后封堵西侧板的缺口。将上半节和下半节对接点焊后,先校正弯头上下方口的对角线,再用支撑杆固定,然后焊妥。

导料槽上方新配制的煤筒,其北侧下板为平行四边形,点焊后先试运,用该板控制落料点的位置。一般下料口的尺寸为900 mm×700 mm。需要说明的是,由于煤流在三通挡板处受冲击方向的影响,原煤从落煤筒的下端落下时,总是外侧多,内侧少。为改变这种现象,设计时,将导料槽上外侧的煤筒尺寸收窄,尽可能使煤流向皮带机内侧导料槽的边沿,这样设计,不仅增陡了煤筒角度,而且还能保证下料口的截面积不变,满足下煤量的要求。

3 改进后效果

对该电厂皮带输煤系统的落煤筒实施工艺改进方案后,又对输煤系统中10多个落煤筒进行了相同的改造,有效地解决了落料点不正造成的皮带跑偏和雨季黏煤堵塞的问题。改进后,无需停运皮带进行人工清理落煤。对于雨季落煤筒壁上的少量黏煤,投入振动器即可清除,确保了机组正常供煤。

4 结 语

通过对输煤系统落煤筒的改造,解决了皮带跑偏落煤及落煤筒的黏煤问题。在改造方案中,资金投入少,效果好,且经济实用。对于新建燃煤电厂输煤系统的设计,以及其它燃煤电厂输煤系统的改造,有借鉴意义。

参考文献:

[1] 侯可中,靖长财.输煤皮带机跑偏原因分析及对策[J].电站辅机,2002(1):35-38.

[2] 孟凡彬,谭光道.输煤栈桥落煤管存在的问题及解决措施[J]:中国电力教育,2008(S1):304-314.

[3] 姜之勇,赵建民,刘琦,王增杰,王国宪.防堵抑尘曲线落煤筒在输煤系统中的应用[J].内蒙古电力技术,2013,31(2):72-74.

[4] 尹华雷,尹晓天,苏文泉,闫涛.布袋式除尘器在电厂输煤系统上的应用[J].电力环境保护,2006,22(4):30-31.

简讯

我国签署缅甸皎漂燃气联合循环电站项目协议

皎漂燃气联合循环电站位于缅甸西北部若开邦皎漂地区,总装机为135 MW。项目设计年平均发电量为 9.98 亿kWh,年等效利用小时数为7260 小时。缅甸是“一带一路”沿线的重要国家,发展电力的需求强劲。该电站是目前缅甸装机量最大的联合循环燃气电站,该项目的签署将极大改善缅甸电力缺口严重的问题,对于深化中缅友谊具有深刻长远的意义。

摘自上海电气电站设备有限公司电站辅机厂技术部《信息简讯》第232期