700 MW机组无电泵启停机的过程分析及优化

蔡晓云

(珠海发电厂,广东 珠海 519000)

0 概 述

某电厂为2×700 MW燃煤机组,配置锅炉的蒸发量为2 028 t/h,为单炉膛、平衡通风、四角喷燃直流燃烧器、一次再热、亚临界强制循环汽包炉。过热器出口的额定压力为17.4 MPa。再热器入、出口的额定压力,分别为4.5 MPa、4.7 MPa。机组配置了直吹式制粉系统,共有6台碗式中速磨煤机。

1 给水系统与给水泵

在该机组的给水系统中,具有2台50%容量的汽动给水泵和1台25%容量的电动恒速给水泵。机组正常运行时,启用汽动给水泵。在机组启动或停机时,启用电动给水泵。同时,电动给水泵也作为汽动给水泵的备用泵。

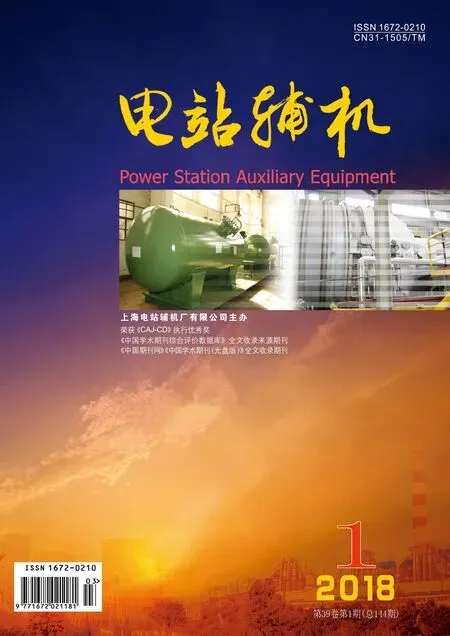

为了提高给水泵的抗汽蚀性能,还为汽动给水泵和电动给水泵配置了前置泵。前置泵均由电机拖动,并与给水泵串联运行。同时,为3台给水泵配置了3套独立的再循环阀(最小流量阀)。汽动给水泵的出口阀为电动关断阀。给水系统的布置,如图1所示。

图1 给水泵系统的布置

汽动给水泵的小汽轮机,采用了高、低压进汽。正常运行时,为低压进汽,高压进汽作为备用。高压进汽的汽源为机组的冷再蒸汽。低压进汽的汽源,为汽机的4号抽汽及辅助蒸汽。正常运行时,低压汽源采用4号抽汽[1]。

2 原电泵启停机的方式

2.1 电泵启机

首先,启动电动给水泵给锅炉上水。随后,锅炉点火、机组升温升压、汽机冲转暖机,然后并网,机组升负荷。当机组负荷为120 MW时,第1台汽泵启动冲转、并泵,在此之前,由定速电动给水泵进行供水。

2.2 电泵停机

若机组负荷逐渐降低,降至390 MW时,启动电动给水泵。当机组负荷为200 MW时,停运1台汽动给水泵。在汽轮机跳闸前,停运第2台汽动给水泵。然后,就由电动给水泵进行给水。

3 汽泵启动分析

3.1 允许汽泵启机的条件

在用汽泵启机前,需解除汽泵的部分跳闸联锁。

(1)锅炉MFT联锁汽泵跳闸保护条件的退出。

(2)BSEQ系统MFT联锁汽泵顺控停运及汽泵跳闸条件的退出。

(3)汽泵跳闸联锁跳闸前置泵保护条件的退出。

(4)汽泵跳闸联锁关汽泵出口阀保护条件的退出。

当2个MFT顺控或直接联锁跳闸汽泵保护条件被解除,是为了防止在机组启动时,因燃烧不稳或其他原因,导致机组MFT的发生,进而造成汽泵跳闸。而对于(3)、(4)保护条件的解除,是机组在启动初期,系统的压力较低,为了只启动汽泵的前置泵,不启动汽泵小汽轮机进行锅炉上水[2]。

3.2 锅炉的冷态上水

3.2.1上水方式

在启动锅炉前,用汽泵的前置泵代替电动给水泵,对锅炉进行上水。汽泵的前置泵布置在汽机房的零米处。前置泵的设计压头为113 m。锅炉汽包的标高,约为65 m,汽泵和管道的压损,约为20 m。因此,启动单台汽泵的前置泵给锅炉上水,前置泵的压头是足够的。

3.2.2上水的给水流量

启动汽泵前置泵后,需控制给水流量及汽包水位。此时,可控制汽泵出口处电动阀的开度,以调节给水的水量。同时,将汽泵再循环阀的控制方式设定为自动。在再循环阀控制回路中,通过前置泵(汽泵)的出口流量、压力变化,自动调节阀门的开度,调节汽泵回路的回水量,避免因汽泵出口流量过低,造成设备损坏等事故发生。

3.3 锅炉的点火升压

当锅炉点火时,凝汽器的真空度已被建立。小汽机也具备了冲转条件。随着锅炉压力的上升,汽泵前置泵已无法满足锅炉对给水流量的需求。当汽包压力约为0.8 MPa时,冲转小汽轮机,通过汽动给水泵升速,由给水泵建立足够的压头[3]。

3.3.1汽泵启动汽源的切换

启动汽泵之前,需切换汽泵供汽汽源。汽泵正常运行时,其低压汽源来自汽轮机的4号抽汽,但此时,用汽泵启机时机组汽轮机尚未启动,因此,需将低压汽源切至辅汽回路。该电厂有2套机组,辅汽汽源可互为备用,若某机组将启机,另外正在运行的机组可为其提供稳定的辅汽汽源,为汽泵启机提供便利[4]。

3.3.2汽泵转速及汽包水位的控制

汽泵启机时,仍采用原有汽泵顺控启动的流程。首先将汽泵升速,当转速达到2 200 r/min,汽泵的出口压力将达到设定值,汽泵的升速完成。然后,可将给水系统投入自动控制。不同的是,在汽泵升速的同时,还需对锅炉进行上水。汽泵是边走顺控程序,边逐渐升速的。同时,需通过汽泵升速顺控程序中的“HOLD”功能使升速暂停。由汽泵转速大小,控制给水流量的大小,以及给水泵的出口压力,从而将汽包水位控制在正常范围。此时,汽泵仍处于升速的顺控过程中,按程序设置,汽泵转速只能升而不能降,所以,需要控制汽泵出口电动阀的开度,调节给水流量。当汽包水位过高时,还需开启汽包联排、定排等放水阀,执行紧急放水程序,维持汽包水位的稳定。在此阶段,汽泵再循环阀一直处于自动控制状态。

当汽泵转速升至2 200 r/min,在原顺控程序的设定中,即为升速完成,随后进行并泵操作,并投入自动运行。但因汽泵投自动后的转速下限,为2 600 r/min,为防止汽泵转速从2 200 r/min快速上升至2 600 r/min,将造成给水流量的较大波动,因此,在转速升至2 600 r/min阶段内,仍需保持转速的缓慢上升。为实现控制策略,须在汽泵升速完成前,在控制逻辑中强制固化升速完成信号,让汽泵转速仍缓慢地上升。待转速升至2 600 r/min,再解除升速完成信号,然后投入自控,可避免造成给水流量的波动。

3.3.3汽泵启机的安全性

在汽泵升速过程中,还需进行锅炉上水,导致汽泵在低速运行的时间较长。汽泵长时间处于低速运行,造成小机排汽的温度过高,将使轴承升温,并引发振动。因此,在启机过程中,需密切关注汽泵运行的相关参数,保持汽泵的稳定运行。在该机组多次启机过程中,汽泵的运行较为稳定,暂未出现排汽温度过高或振幅过大等情况[5]。

4 汽泵启动流程

首先,利用汽泵前置泵为锅炉上水。启动前置泵,在汽泵出口阀全关的情况下,前置泵的电流约为36 A,入口流量约为240 t/h,前置泵的出口压力约为1.4 MPa,汽泵的出口压力约为1 MPa。汽泵再循环阀被设为自动运行。给水流量的大小,通过调节汽泵出口电动阀的开度进行控制。同时,小汽轮机由前置泵带动,转速约为540 r/min。

当汽包压力约为0.8 MPa时,启动汽泵小汽轮机,汽源为辅汽,压力约为750 kPa,温度约为295℃。启动汽泵的升速顺控,使汽泵的转速逐渐上升。在此期间,利用汽泵转速控制“HOLD”功能,控制汽泵出口阀的开度,维持汽包水位的稳定。

当汽泵小汽轮机转速升至2 600 r/min,汽泵的升速过程完成。随后,缓慢打开汽泵的出口门,至全开,再将给水控制投入自控。从汽泵启动至投入给水自控,所需时间约为3 h。汽泵启机时的相关参数,如图2所示。

图2汽泵启机时的相关参数

注:①-汽包的水位,mm。

②-汽泵前置泵的电流,A;

③-汽泵的入口流量,t/h;

④-汽泵的转速,r/min;

⑤-汽泵的出口压力,MPa;

启机后,对汽机执行复位和冲转操作。当低压缸抽汽压力约为0.3 MPa时,即可将小汽轮机供汽汽源,由辅汽切回4号抽汽的供汽回路。至此,汽泵启机的流程已完成。

5 汽泵的停机分析

对于汽泵停机,相应的操作流程,较为简单。

(1)机组停运前,先解除汽泵部分MFT跳闸联锁条件、锅炉MFT联锁汽泵跳闸保护条件、BSEQ系统MFT联锁汽泵顺控停运以及汽泵跳闸条件。解除了联锁条件,当机组MFT时,汽泵仍可运行。

(2)当机组负荷减至约200 MW,将1台汽泵汽源切至辅汽回路。汽源切换后,再退出另1台汽泵。

(3)在机组MFT前,将汽包水位上至高位。随后机组MFT,维持给水一段时间后,即可停运汽泵,至此汽泵的停机流程结束。

6 系统的优化

汽泵出口电动阀为关断阀,无实际开度显示,需现场查看阀门的实际开度,较为不便,该阀门的结构,不便于长期处于半开状态,将对阀门形成冲刷。因此,计划对阀门进行换型改造,更换成相应的带开度显示的可调阀门。

因汽泵启停机较为频繁,但控制方式仍为手动控制,费时费力。在条件允许的情况下进行自动化改造,制作相关的启动、停止控制逻辑,将汽泵的启停机操作,改为顺控流程,提高了机组启动的自动化程度。

7 结 语

通过多次启停试验,掌握了汽泵小汽轮机、前置泵、再循环调节阀、出口电动阀等运行设备的特性,制定了机组无电泵启停的操作流程。目前,当机组需启停时,均采用汽泵代替电泵运行。机组的运行情况良好,且较为稳定。

利用汽泵代替电泵启停机组,大幅降低了厂用电率,是节能减排的重要举措。同时,增加了机组的启停方式,减少了对电泵的依赖,提高了机组启停的灵活性,还增加了经济效益及社会效益[5]。

参考文献:

[1] 上海电力学院.珠海发电厂2×700 MW发电机组汽轮机说明书[D]. 2000.

[2] 曹华.900 MW机组汽泵启动改造研究和实践[J].华东电力,2012,40(8):1449-1551.

[3] 林隆. 350 MW机组纯汽动给水泵启动的节能分析与应用[J].电力建设,2013,34(1):75-78.

[4] 刘苹.600 MW机组用汽泵代替电泵启停机组分析[J].山东工业技术,2014,46(22):20-21.

[5] 李明,郭卫华,曾庆华,甘勇.国产超超临界600MW机组无电泵启动及给水泵配置分析[J].湖南电力,2012,32(3):17-19.

[6] 冯国宝.600 MW超超临界机组用汽泵代替电泵启动的优劣探讨[J].科技风,2014(12):78-78.