电站制造企业挥发性有机物的减排与分析

毛哲斌,孙同华,苏正国

(1.上海交通大学 环境科学与工程学院,上海 200240;2.上海电气电站集团 上海 201199)

0 概 述

近年来,我国对SO2、NOX、烟粉尘等污染源的控制,取得了一定的进展。但是,挥发性有机物(VOCs)的排放量,仍然处于持续增长的态势。VOCs是指参与大气化学反应的有机化合物,是形成臭氧(O3)和细颗粒物(PM2.5)污染的重要前体物。目前,VOCs的排放对大气环境的影响尤为突出。为了进一步改善环境空气质量,很多企业将VOCs污染防治工作放在了更为重要的位置。现以某电站制造企业为例,分析了在生产过程中出现的VOCs排放问题,并根据污染源产生的原因,提出了解决措施和方法。

1 挥发性有机物

挥发性有机物(volatile organic compounds,VOCs)是某类化合物的统称,通常是指在常温常压下,具有高蒸气压、易挥发的有机化学物质[1]。在国际上,对VOCs的定义有多种,美国国家环保署(Environmental Protection Agency,EPA)对VOCs 的最新定义为任何一种参加大气化学反应的含碳化合物,其中不包括CO、CO2、碳酸、碳酸盐、金属碳化物及碳酸铵; 欧盟官方将VOCs(2004 /42 /CE)定义为在标准大气压(即101.3 kPa)下,初始沸点不高于250℃的有机化合物[2]。

根据DB 31/933-2015(大气污染物综合排放标准)中规定,对于苯排放浓度为1 mg/m3、排放速率为0.1 kg/h;甲苯的排放浓度为10 mg/m3、排放速率为0.2 kg/h;二甲苯排放浓度为20 mg/m3、排放速率为0.8 kg/h;苯乙烯(苯系物)排放浓度为40 mg/m3、排放速率为1.6 kg/h;非甲烷总烃排放浓度为70 mg/m3、排放速率为3.0 kg/h[3]。同时,根据DB 31/1025-2016(恶臭(异味)污染物排放标准)的要求,允许苯乙烯排放的最高浓度为15 mg/m3、排放速率为1 kg/h[4]。

2 挥发性有机物的来源

2.1 电站企业的主要产品

某电站制造企业制造各类压力容器,主要产品包括电站锅炉、冷壁式气化炉、甲烷化废锅、加氢反应器等。

2.2 产品制造中的涂装工艺

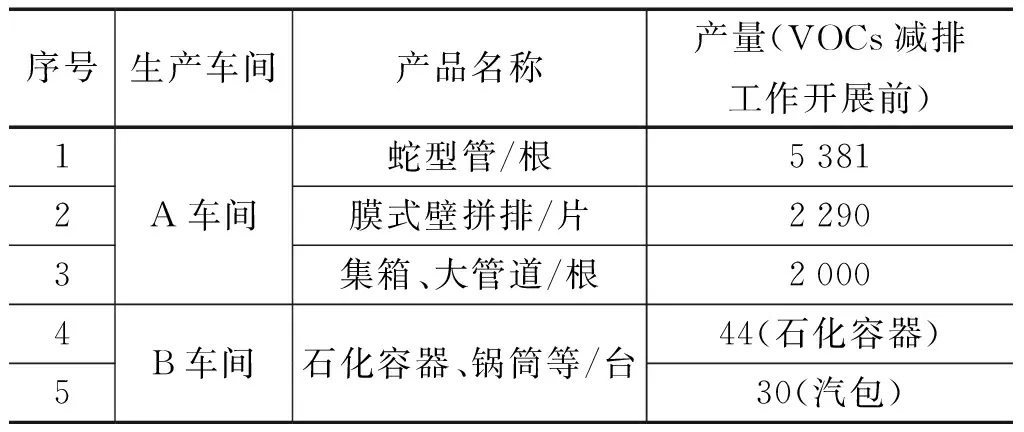

制造企业在产品的涂装工序中,涉及了VOCs的排放。在A车间和B车间中生产的产品,包括了蛇形管、膜式壁拼排、集箱、大管道、石化容器、锅筒等。在A车间及B车间中生产的产品名称,如表1所示。

表1A车间及B车间的生产情况

序号生产车间产品名称产量(VOCs减排工作开展前)123A车间蛇型管/根5381膜式壁拼排/片2290集箱、大管道/根200045B车间石化容器、锅筒等/台44(石化容器)30(汽包)

在该制造企业中,原采用的涂装工艺较为落后。在2013年,A车间及B车间生产的产品,以及采用的涂装工艺,如表2所示。

2.3 VOCs产生源

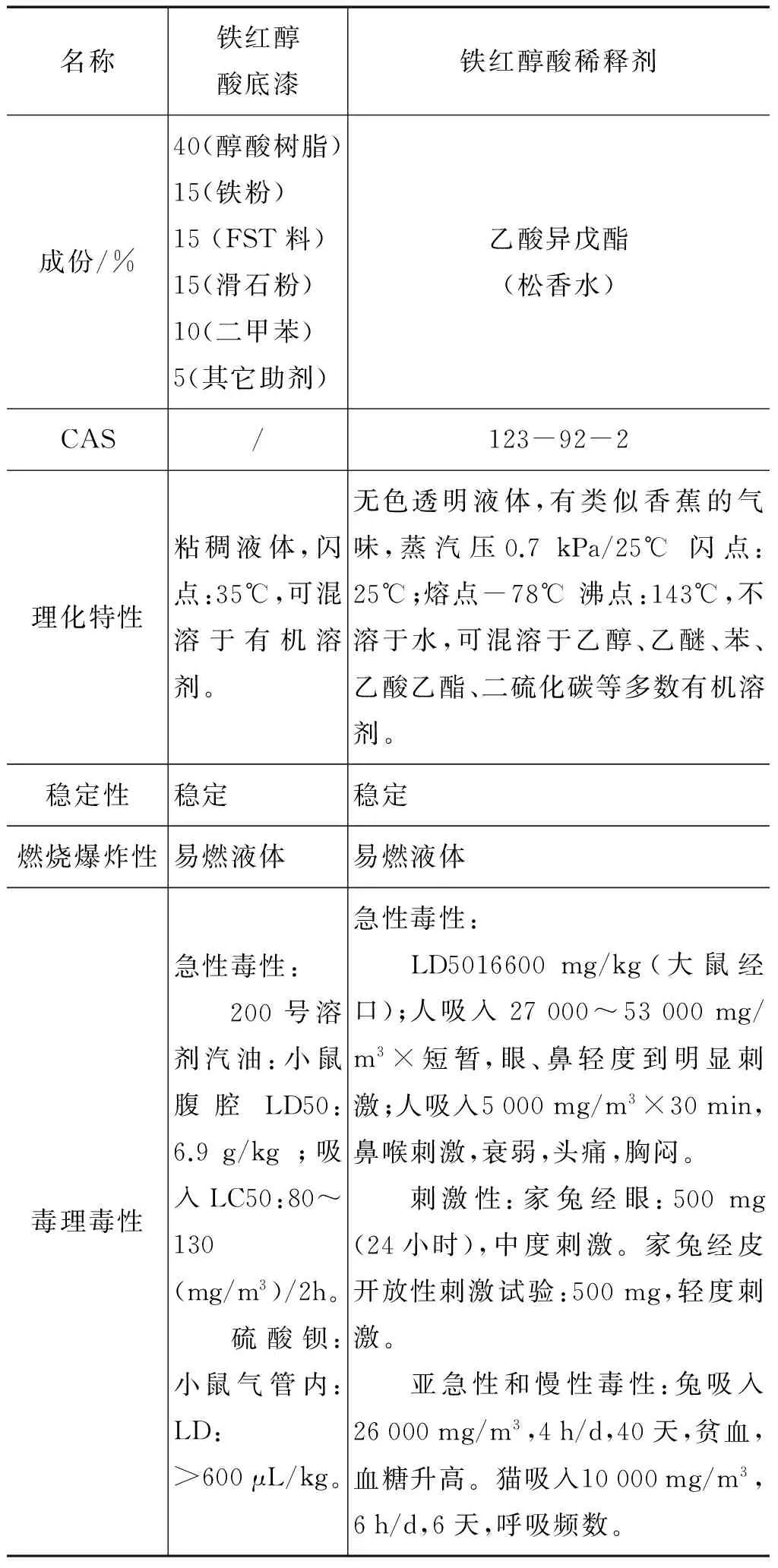

在涂装产品的过程中,使用的原辅材料,主要是油漆及稀释剂,原辅材料均采用桶装。在物料转移过程中,均通过人工或者叉车运送,存储时,不涉及VOCs的排放。企业的涂装过程均在厂房内进行,生产过程中的VOCs产生及排放,主要集中在涉及涂装的车间内。根据产品特点及技术要求,涂装采用了浸漆工艺或手工喷漆工艺。使用的底漆为铁红醇酸底漆(含二甲苯),稀释剂为铁红醇酸稀释剂(松香水,乙酸异戊酯),在整个涂装周期内,产生了大量的VOCs排放。涂装材料的化学性能,如表3所示。

表2A车间及B车间采用的生产工艺

序号生产车间产品生产工艺123A车间蛇型管膜式壁拼排集箱、大管道蛇形管的表面涂装,采用浸漆方式。浸漆完成后,将蛇形管放置在原包装车间内,自然晾干。膜式壁拼排、集箱、大管道等产品的表面涂装,采用手动喷漆的方式。喷涂完成后,将产品放置在原包装车间内,自然晾干。45B车间石化容器、锅筒等石化容器、锅筒等产品的表面涂装,采用手动喷漆的方式。喷涂完成后,将产品放置在车间外空地上,自然晾干。

表3油漆及稀释剂的化学性能

名称铁红醇酸底漆铁红醇酸稀释剂成份/%40(醇酸树脂)15(铁粉)15(FST料)15(滑石粉)10(二甲苯)5(其它助剂)乙酸异戊酯(松香水)CAS/123-92-2理化特性粘稠液体,闪点:35℃,可混溶于有机溶剂。无色透明液体,有类似香蕉的气味,蒸汽压0.7kPa/25℃闪点:25℃;熔点-78℃沸点:143℃,不溶于水,可混溶于乙醇、乙醚、苯、乙酸乙酯、二硫化碳等多数有机溶剂。稳定性稳定稳定燃烧爆炸性易燃液体易燃液体毒理毒性急性毒性:200号溶剂汽油:小鼠腹腔LD50:6.9g/kg;吸入LC50:80~130(mg/m3)/2h。硫酸钡:小鼠气管内:LD:>600μL/kg。急性毒性:LD5016600mg/kg(大鼠经口);人吸入27000~53000mg/m3×短暂,眼、鼻轻度到明显刺激;人吸入5000mg/m3×30min,鼻喉刺激,衰弱,头痛,胸闷。刺激性:家兔经眼:500mg(24小时),中度刺激。家兔经皮开放性刺激试验:500mg,轻度刺激。亚急性和慢性毒性:兔吸入26000mg/m3,4h/d,40天,贫血,血糖升高。猫吸入10000mg/m3,6h/d,6天,呼吸频数。

在开展VOCs减排工作前,A车间的产品喷涂生产线上(包括喷漆及晾干过程),产生的漆雾和VOCs,均未经净化设备处理,直接被排放至大气中。在A车间内,产品的喷涂流程,如图1所示。

图1A车间产品的喷涂流程

在A车间浸涂生产线上(包括浸涂及晾干过程),产生的VOCs,也未经净化设备处理,直接被排放至大气中。A车间产品的浸涂流程,如图2所示。

图2A车间产品的浸涂流程

在B车间的产品喷涂区域内(包括喷漆及晾干过程),由喷漆产生的漆雾及VOCs排放物,均未经净化设备处理,直接被排放了。B车间产品的喷漆流程,如图3所示。

图3B车间产品喷涂生产线

在开展VOCs减排工作前, A车间的油漆有机溶剂消耗量,为63 t/a。在稀释剂中,有机溶剂的消耗量,为187 t/a。总有机溶剂消耗量,为250 t/a,其中二甲苯消耗量,为42 t/a。这些有机溶剂100%呈无组织排放。在B车间,油漆中的有机溶剂消耗量,为1.25 t/a。在稀释剂中,有机溶剂的消耗量,为1.2 t/a。总有机溶剂消耗量,为2.45 t/a,其中二甲苯消耗量,为0.95 t/a,仍然呈100%的无组织排放。据统计,该企业排放VOCs的总量,为252.45 t/a。

3 基于“现状树”的果-因-果分析

根据该企业的生产情况,造成VOCs排放超标的原因有多个方面。为了明确各种原因的主次关系,现限定一定数量的问题作为分析对象,并根据分析的深入程度,再进一步增加其它影响因素。通过对该企业的监督检查及调研工作,发现产生污染的原因,主要存在于几个方面。

(1)涂装作业时,未按照操作规程进行。

(2)在原辅料中,VOCs的含量过高。

(3)对最新的环境保护法律、法规、标准的内容,不甚了解。

(4)涂装作业所在车间内存在大量刺激性气体。

(5)仅以生产效益作为考核指标。

(6)近年来,国家环境保护法律、法规、标准中的指标,已越来越高。

(7)车间的现场上,放置了大量油漆桶及稀释剂桶。

(8)厂区周边的居民不断地进行投诉。

通过梳理,对各项问题进行存在性和清晰度的验证和描述,从而对产生VOCs的原因,有了更明确的了解。整理后的相关内容,如表4所示。

表4问题存在性和清晰度验证

序号最初问题存在性和清晰度验证1涂装作业时,未按照操作规程进行。为了追求效率,在涂装作业时,存在随意刷涂的现象,导致油漆的大量耗费。2在原辅料中,VOCs的含量过高。对原辅材料的采购要求,仅以符合工艺要求为标准,忽视环保方面的要求。如高品质、低VOC含量的原辅材料,将导致价格偏高。3对最新的环境保护法律、法规、标准,不甚了解。设计、工艺、制造等部门,不了解环保政策中的相关规定。4涂装作业所在车间存在大量刺激性气体。涂装作业场所内的VOCs浓度比较大。5仅以生产效益作为考核指标。工艺、制造等部门,仅以生产效益的达成,作为绩效工作的重点。6近年来,我国环境保护法律、法规、标准的指标,越来越高。我国法律、法规、标准中的要求,比以往更高,对VOCs排放指标要求更加严格。7车间现场内,放置了大量的油漆桶及稀释剂桶。不能及时处置已经使用过的油漆桶及稀释剂桶。8厂区周边的居民不断地进行投诉。厂区周边的居民经常性向政府环保部门投诉。

根据存在的问题,确定各问题之间存在的果-因-果关系。从分析可知,在果-因-果关系中,主要有2种类型。一种是由共同原因导致连接2个或2个以上关联的果-因-果关系,这种关系被称为“V形连接”,另一种类型是1个问题构成了另1个问题产生的原因,这种连接关系被称为“线形连接”[5]。

根据该企业面临的问题,着手分析问题中的第5点“仅以生产效益的达成作为其目标”,导致了生产中以效率为先、忽视作业培训及对自身环保意识的培养。企业为了降低单位产品生产成本,而采用传统的批量生产方式。为了降低企业的采购成本,对原辅材料的采购仅以符合工艺要求为标准,而忽视环保方面的要求。企业在采购原辅材料(油漆、稀释剂)的过程中,更倾向采购同样满足工艺要求,但VOCs含量较高,且价格偏低的油性油漆,这就与第2点“原辅材料中VOCs含量过高”联系了起来。第4点“涂装作业所在车间存在大量刺激性气体”,则是导致第8点“厂区周边的居民不断地进行投诉”的原因,进而导致了环保风险的加重,以至于面临罚款或者停产停业整顿的严重后果。因此,通过以“V形连接”和“线形连接”为基础,分析问题之间的果-因-果联系,绘制了分析对象之间的联系并构成现状图。采用树形结构,搭建了各种问题与之间的因果关系。将企业面临的一系列问题,通过逻辑思维的方法,将各类问题有机地联系在一起,进而才能识别造成不良效应的核心。该企业VOCs排放的现状树,如图4所示。

图4企业VOCs排放现状树

4 提出减排方案

根据“现状树”的分析结果,认为是相关人员淡化了环保意识,导致以生产效益的达成作为绩效的重点。而产品产量的增加,则会使涂装工序的生产压力更重,现场不可避免地堆放了大量油漆桶、稀释剂桶,造成VOCs的大量挥发,不仅影响员工的健康,还导致周边居民的投诉,增加了企业环保风险,导致企业面临罚款、停业整顿等严重后果。在第2种问题中,是要保证排放指标的达标,降低排产,由于此类问题的存在,可能导致企业无法完成订单,无法完成生产指标,将降低企业在行业内的竞争力,影响企业的发展。分析了该企业的具体情况后,希望寻求有效的措施,及时处置生产过程中产生的VOCs,减少VOCs的排放,才是解决实际问题的关键。针对这些问题,可以从各个节点提出有效的解决方法。

(1)源头控制

采用水性丙烯酸漆替代醇酸底漆,可从源头上减少VOCs的产生。

(2)改进工艺

将喷漆及烘干操作,置于独立的密闭空间内进行,通过密闭空间内的送排风系统,保持密闭空间内的气压处于负压状态,可大大改善原本无组织的排放状态。

设计通过式的喷漆生产线,采用捕集罩随着喷漆工位移动。晾干时,捕集罩仍置于晾干工位之上,可有效捕集VOCs,并将VOCs引入后续处理系统,然后进行排放处理。

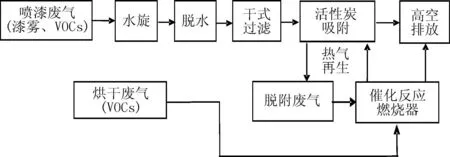

(3)末端治理

对挥发性有机污染物的净化方法,主要有冷凝法、吸收法、吸附法、燃烧法、氧化法和生物法,可根据产品的特性,选取合适的VOCs处置方法。

该电站制造企业针对膜式壁、集箱管系、汽包化工产品,采用设置密闭式专用喷烘一体室喷漆,并用活性炭吸附有机溶剂排放的废气。利用喷漆废气经水旋处理,去除漆雾,再经过活性炭吸附和催化燃烧系统处理后,通过排气筒进行排放。将烘干废气直接引入燃烧器,重新进行催化燃烧,净化后,再通过排气筒排放。该企业的末端治理工艺流程,如图5所示。

图5末端治理的工艺流程

在减排治理工作开展前,该企业VOCs的排放总量,为252.45 t/a。经减排治理措施实施后,该企业VOCs的产生量,为110.41 t/a,对排放总量的处理效率超过93%,该企业VOCs的减排量,为103.19 t/a。

(4)运行控制

健全和完善VOCs的排放制度、建立VOCs排放设施的运行和维护保养记录制度。

(5)教育培训

建立职业健康档案,对涂装作业员工进行职业危害告知及安全教育。

(6)合规性评价

定期进行合规性评价,更新企业运营过程中相关的环保法律、法规、标准,并对生产制造过程中是否触犯法律、法规、标准进行验证。

(7)日常监控

建立和完善VOCs排放控制定期监测、巡检制度,建立和完善激励制度。加强日常巡检,避免发生跑冒滴漏事故的发生,确保各系统的正常运行。

(8)建档及申报

建立VOCs排放控制信息管理台账,定期申报VOCs排放量等信息。

5 结 语

分析了该企业的生产制造情况,针对生产过程中VOCs的排放来源,提出了相应的减排措施。目前,该企业已完成对VOCs排放的治理,取得了明显的效果,现阶段的VOCs排放,已符合我国法律、法规、标准以及地方标准的要求。

参考文献:

[1] 王海林,张国宁,聂磊,等.我国工业VOCs减排控制与管理对策[J].环境科学,2011,32(12) :3462-3468.

[2] 林立,鲁君,王英歌.国内外VOCs 排放管理控制历程[J].环境监测管理与技术,2011,23(5) : 12-16.

[3] DB 31/933-2015,大气污染物综合排放标准 [S].

[4] DB 31/1025-2016,恶臭(异味)污染物排放标准 [S].

[5] 金升龙.制约理论/突破企业经营瓶颈的有效方法[M].广州:广东省出版集团,2014.