核岛设备焊接见证件弯曲不合格分析和处理

王建林,洪 尧

(上海电气电站设备有限公司电站辅机厂,上海 200090)

0 概 述

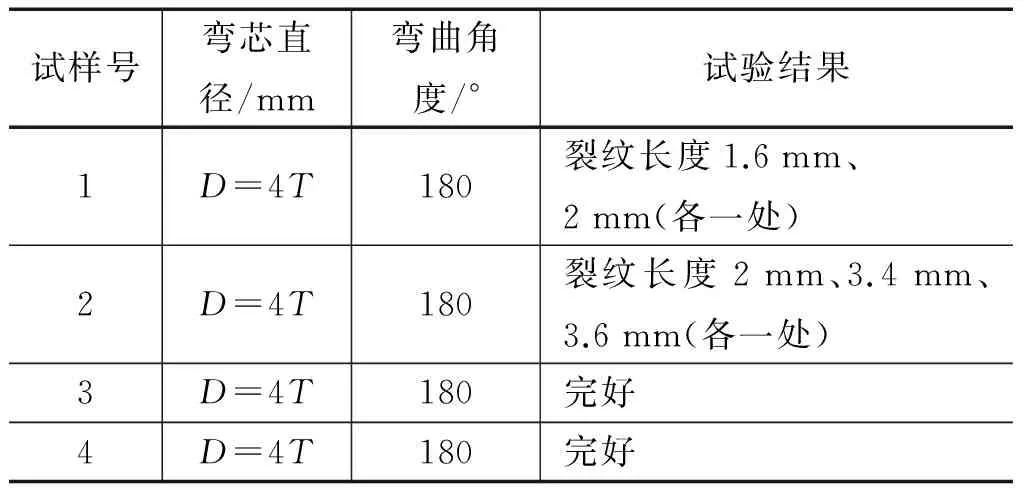

某核岛设备筒身纵缝的焊接见证件试样厚度为42 mm,母材牌号为Z2CND18-12(控氮)不锈钢。焊缝采用E316L-16焊条(SMAW打底)和HR316L+SJ606H焊丝+焊剂(SAW)[1]进行焊接。焊道顺序,如图1所示。见证件试板经探伤合格后,进行了弯曲试验(4件试样,弯芯直径D=4T,弯曲角度为180°)。试验时,发现试样1和试样2有

图1 焊道顺序

裂纹,试样1裂纹深度未超过3 mm,但试样2的裂纹深度超过3 mm,试样3和试样4未出现开裂等缺陷。弯曲试验的结果,如表1所示。根据S3334(c)的评判标准[2],弯曲试验时,试样不应出现任何明显开裂,单个裂纹及开口孔隙和夹渣长度,不应大于3 mm。根据标准判断,试样1、试样3和试样4为合格,试样2不合格,所以,整个弯曲试验被判为不合格。试样2的实物照片,如图2所示。

表1弯曲试验结果

试样号弯芯直径/mm弯曲角度/°试验结果1D=4T180裂纹长度1.6mm、2mm(各一处)2D=4T180裂纹长度2mm、3.4mm、3.6mm(各一处)3D=4T180完好4D=4T180完好

图2试样2的裂纹

1 开裂原因分析

根据S3334(c)中的规定,如果试样出现局部开裂,应按照SI240的规定,识别裂纹的起点[2]。局部界面开裂的鉴别,对于奥氏体不锈钢弯曲试样,如果试样上存在1个或多个超过标准长度的细微裂纹,则应使用下述方法进行鉴别:对于每个有缺陷显示的试样,都应取1个最大显示的横剖面,以便于进行宏观检验。

为了分析开裂原因,先对焊接材料和焊接工艺进行分析,然后进行宏观试验分析。

1.1 焊材入厂验收和工艺评定

查阅相关的焊材质量保证书、质量计划和入厂复验报告,均符合相关标准的技术要求。

查阅相关焊接工艺评定报告,符合相关技术要求。

1.2 施焊质量控制

查阅了焊工施焊记录,复查了焊接材料,并核对了焊接预热温度、电流、电压、焊速、层间温度等参数,均符合相关标准的技术要求[3]。

1.3 宏观检验

1.3.1宏观试样分析

对试样2进行切割,切割后的试样,如图3所示。对试样2的剖面进行宏观分析,放大10倍后的裂纹剖面,如图4所示。为了测量裂纹深度,放大50倍后,测得最大裂纹处的裂纹深度约为0.15 mm,如图5所示。

图3切割后的试样

图4放大10倍后的裂纹剖面

图5最大裂纹处的裂纹深度(放大50倍)

1.3.2裂纹位置和方向

裂纹位置位于弯曲应力的最大处,裂纹的长度方向与弯曲方向一致(即垂直于侧弯试样的长度方向)。

综上所述,排除了焊接材料和和焊接工艺等因素的影响,根据宏观形貌和裂纹位置、方向和深度,可以推断试样的弯曲开裂,并非是焊接缺陷所致,可能是焊缝在局部区域内超过了金属的变形能力而引起的[4,5]。

2 附加试验

如果宏观检验证明裂缝不是由于焊接缺陷所引起,可能是焊缝在局部区域内超过了金属的变形能力而引起的,应按照SI240的规定,再对试样进行2项附加试验。

(1) 将试样板1 050~1 150℃固溶热处理后,按原方法进行弯曲试验。

(2) 在焊态条件下进行弯曲试验,但试样芯棒的弯芯直径,应比原尺寸增大1个试样厚度(即D=5T)。

根据有关技术协议,为了进行附加试验,开具了弯曲试验修改单,确定了重新取样的部位。试样的各项技术要求,根据不符合项报告单JH17-1-9,按RCC-M SI240的要求再次进行试验,从而判断是否是因局部减聚力引起的侧弯试验裂纹:(1)在筒体纵缝焊接见证件余料的上半部分和下半部分各取一块试样(每块宽度不小于40 mm),与母材进行相同的固熔热处理后,将每块试样加工2个侧弯试样进行弯曲试验,弯芯直径D=4T。(2)在余料的上、下部分各取2个侧变试样(焊态)进行弯曲试验,弯芯直径D=5T。)根据返修要求,编制了返修质量计划,如表2所示。

对试样进行了1 080℃固溶处理,保温65 min后,再快速水冷。热处理后,对4件固溶态试样和4件焊态试样分别进行弯曲试验,试验后,各试样均无开裂现象。固溶态试样弯曲试样的实物,如图6所示。焊态试样弯曲试样的实物,如图7所示。附加的弯曲试验结果,如表3所示。

表2返修质量计划

返修部分描述筒身纵缝焊接见证件序号操作描述适用文件版本通知点签名日期12341234NCR号备注10制定返修方案临艺17-02-039120筒身纵缝焊接见证件余料取样(固溶态)临艺17-02-039WW30试样固溶热理临艺17-02-039140加工侧弯试样(固溶态)临艺17-02-039150试样(固溶态)进行弯曲试验临艺17-02-039WW60筒身纵缝焊接见证件余料取样(焊态)临艺17-02-039170试样(焊态)进行弯曲试验临艺17-02-039WW

图6固溶态试样弯曲试样

图7焊态试样弯曲试样

表3附加弯曲试验的结果

试样号弯芯直径/mm弯曲角度/°试验结果1D=4T180完好(固溶态)2D=4T180完好(固溶态)3D=4T180完好(固溶态)4D=4T180完好(固溶态)5D=5T180完好(焊态)6D=5T180完好(焊态)7D=5T180完好(焊态)8D=5T180完好(焊态)

3 结 语

根据附加试验后得出的结果,可推断出原先试样显示的裂纹, 是由于局部区域内超过了金属的变形能力而引起的。根据S3334(c)中的规定,如果采用附加侧弯试验后,所得的试验结果合格,表明金属的变形能力在局部区域已经超过规定值,那么附加侧弯试验的结果,是可以接受的。最终,经各方技术人员认定,该焊接见证件试样的弯曲试验为合格。

参考文献:

[1] 邱葭菲.焊接方法与设备[M].北京:化学工业出版社,2008.

[2] RCC-M 2000版+2002补遗.压水堆核岛机械设备设计和建造规则[S].

[3] 马文姝,白凤臣.金属熔焊原理[M].哈尔滨:哈尔滨工业大学出版社,2007.

[4] GB/T 6417.1-2015.金属熔化焊接接头缺陷分类及说明[S].

[5] NB/T 20002.1-2013.压水堆核电厂核岛机械设备焊接规范.第一部分:通用要求[S].