碱熔融-电感耦合等离子体原子发射光谱法测定氧化铟锡烧结混合粉中5种杂质元素

王 巧,王志萍,孙洪涛

(西北稀有金属材料研究院宁夏有限公司,稀有金属特种材料国家重点实验室,宁夏 石嘴山 753000)

氧化铟锡靶材的主要制备方法有热等静压法、热压法和烧结法[1]. 用氧化铟锡烧结混合粉制成靶材,再将靶材制成ITO薄膜,这种薄膜对可见光透明,可吸收紫外线反射红外线,主要应用在平面显示器、光碟和半导体集成电路等领域[2].

目前,二氧化锡化学分析方法[3]和锡化学分析方法[4]中都有Fe含量的测定方法,即1,10-二氮杂菲分光光度法. 锡化学分析方法[4]中,Al含量的测定有电热原子吸收光谱法和电感耦合等离子体原子发射光谱法,而没有Ca、Mg和Si等元素的分析方法. 高纯氧化铟化学分析方法[5]中,Al、Fe含量的测定为电感耦合等离子体质谱法,无Ca、Mg、Si等元素的分析方法. 高纯铟化学分析方法[6]中,Si含量的测定有硅钼蓝分光光度法,Mg、Al和Fe等元素的测定方法有电感耦合等离子体质谱法和辉光放电质谱法. 以上国家及行业标准的检测方法均不能同时测定氧化铟和氧化锡中的Fe、Ca、Mg、Al和Si等杂质元素.

文献中报道了等离子体原子发射光谱(ICP-AES)测定铟中杂质元素[7-9]及测定氧化铟锡超细复合粉末杂质元素[10-12]. 不过,上述文献[7-11]中试样消解方法采用酸溶法,文献[12]中试样消解方法虽采用碱熔融法,但测定元素没有Al和Si. 因生产工艺的变化,用来压制靶材的氧化铟锡烧结混合粉难以用酸溶解完全. 碱熔融分解能力较强,是一种有效的溶解难溶氧化物方式. 因此本文使用银坩埚,采用氢氧化钠熔融样品,通过基体匹配,消除基体对待测元素的干扰,建立了ICP-AES测定氧化铟锡烧结混合粉中Fe、Ca、Mg、Al和Si等杂质元素的方法. 方法已用于生产工序检验.

1 试验部分

1.1 仪器

iCAP 6300电感耦合等离子体原子发射光谱仪(美国赛默飞世尓科技有限公司).

1.2 试剂

Fe、Ca、Mg、Al和Si标准储备溶液:1 mg/mL(国家有色金属及电子材料分析测试中心,国家标准物质研究中心). 高纯铟(ωIn≥99.99%);高纯锡粒(ωSn≥99.99%);盐酸(ρ=1.19 g/mL,优级纯);氢氧化钠(粒状)):优级纯;银坩埚:99.99%; 试验用水为高纯水(电阻率为18.2 MΩ/cm);试验所用器皿均用盐酸(1+19)浸泡24 h,再用纯水清洗干净,溶液配制后均贮存于塑料瓶中.

1.3 样品制备

称取样品0.500 0 g(精确至0.000 1 g),小心移入银坩埚底部,加入0.80 g左右氢氧化钠,混匀,电热板上烘干水分,盖上盖子,置于灰化石墨圈中熔融120 min后,冷却至室温,热水浸取至150 mL聚四氟烧杯中,缓慢加入20 mL盐酸(1+1),继续溶解20 min,移入100 mL塑料容量瓶中,用水稀释至刻度,摇匀. 在选定的仪器工作条件下进行测定,同时做空白试验.

1.4 混合标准系列溶液的配制

Fe、Ca、Mg、Al和Si等元素混合标准工作溶液0.1 mg/mL:分别准确移取10 mL上述标准储备溶液于100 mL塑料容量瓶中,以水稀释至刻度,摇匀待用.

标准系列溶液由混合标准系列逐级稀释而得到,分别移取0.00、0.50、1.00、2.00、5.00 mL各元素混合标准溶液(10 μg/mL),于5个100 mL塑料容量瓶中,并加入与样品相同浓度的基体、酸度及钠盐,每100 mL溶液中含有0.744 4 g铟、0.078 0 g的锡、0.80 g的氢氧化钠,介质均为8%(φ/%)的盐酸,用水稀释至刻度,摇匀,待测.

1.5 检测

Fe、Ca、Mg、Al和Si等元素混合标准系列溶液在选定的仪器工作条件下进行测定,绘制校准曲线. 待测各元素的线性相关系数大于或等于0.999时,可进行样品溶液的测定,同时做空白试验.

仪器工作条件:RF功率 1 150 W;雾化器压力 0.2 MPa;泵速 50 rpm;等离子气流量 15 L/min;辅助气流量 0.5 L/min;积分时间 20 s;观测方式为水平.

2 结果与讨论

2.1 熔融方式的选择

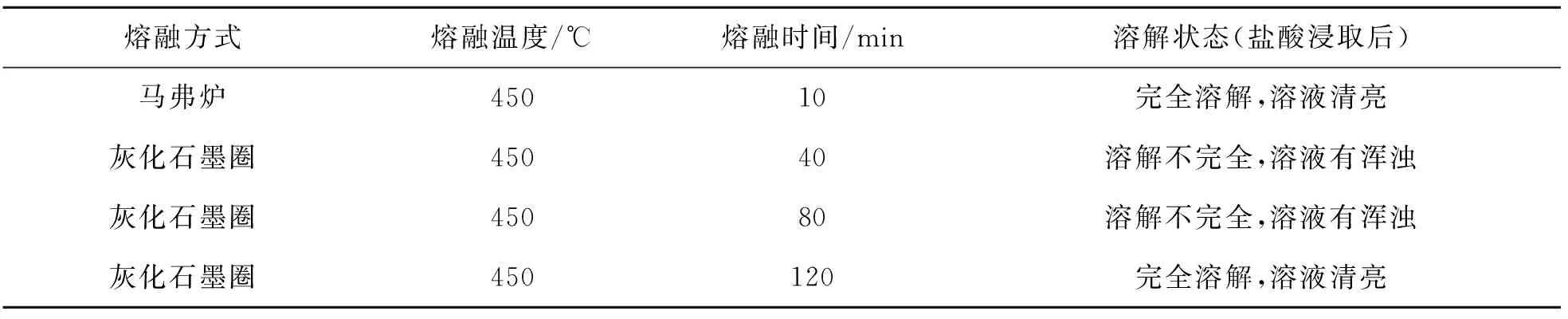

氢氧化钠熔融用银坩埚的温度一般在400 ℃以上即可,熔融可采用马弗炉和灰化石墨圈两种方式. 试样熔融时,样品量与熔剂用量比一般大于1∶10时,会造成样品溶液中盐类浓度过高的情况,使用ICP 光谱仪测定样品溶液时,容易引起雾化器堵塞. 另外考虑到碱熔融对银坩埚的腐蚀,在保证试样完全熔融情况下,应减少熔剂用量. 本文采用样品量与熔剂用量比为1∶1.6,可完全分解试样,避免样品溶液对雾化器堵塞. 溶解效果如表1所列.

采用马弗炉熔融,炉内加热温度均匀,故时间较短. 灰化石墨圈熔融,银坩埚受热部位主要在底部,故完全熔融时间较长. 但采用马弗炉熔融,不便分析操作,且反应剧烈. 采用石墨圈熔融,虽然时间较长,但反应均衡,便于分析操作. 故本文采用灰化石墨圈熔融.

表1 马弗炉和灰化石墨圈熔融效果试验Table 1 Fusing effect of muffle furnace and graphite ring

2.2 酸度与盐效应的影响

文献[13]指出,试液的酸度对元素的激发强度有一定的影响,样品溶液的酸浓度与标准溶液不匹配时,会影响分析结果的精密度与准确度. 试验发现,随酸浓度增加,各元素分析谱线强度下降,在试验中保持酸浓度与标准溶液的酸度一致,可消除溶液酸度对测定的影响. 本文选择盐酸体积分数为8%作为介质酸度.

通过试验发现,本方法中钠离子对硅的测定结果有一定的影响,为消除影响,可在标准溶液中加入与样品相同量的钠盐.

2.3 分析谱线的选择

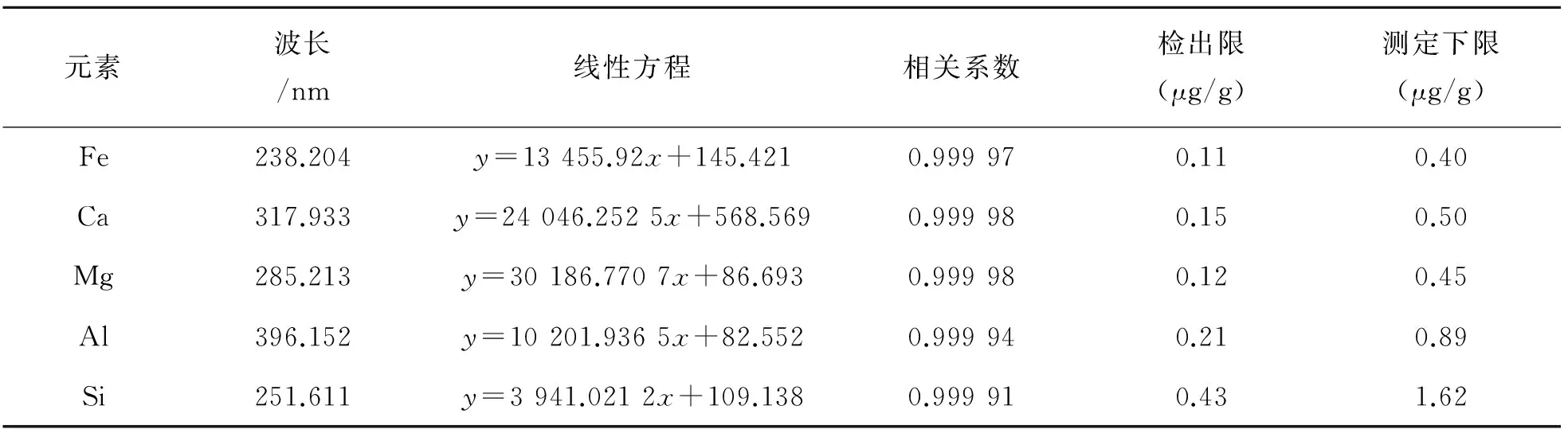

分析谱线选择是否合适,会直接影响到待测元素测定结果的准确性以及方法的可信度. 谱线的选择要充分考虑到基体干扰以及被测元素之间的干扰,一般从仪器推荐的待测元素谱线中选择2~3条进行测定. 选择时需剔除元素之间有相互干扰的谱线,保留灵敏度高、干扰小和信背比大的待测元素分析谱线. 根据上述原则,本文选择的待测元素最佳分析谱线如表2所列.

表2 元素的分析谱线Table 2 Spectral lines of each element

2.4 基体干扰的消除

ICP的干扰效应[14]根据产生干扰的机理不同主要分为化学干扰、物理干扰和电离干扰等,基体干扰属于非光谱干扰中的物理干扰. 氧化铟锡混合粉(In2O3∶SnO2=90%∶10%)生产工艺控制过程要求严格. 试验采用对纯标准溶液与带相同铟锡基体的标准溶液分别测定待测元素的方式,分析结果有较明显差异. 此外,目前的ICP光谱仪大多有水平观测与垂直观测两种观测方式,水平观测具有更低的检测限,同时受基体干扰也较严重. 因此使标准系列溶液的基体与样品溶液的基体保持一致,即采用基体匹配法来消除基体干扰.

2.5 校准曲线线性、检出限和测定下限

在优化的仪器工作条件下,对混合标准溶液系列进行测定,以待测元素质量浓度为横坐标,发射强度为纵坐标,绘制校准曲线. 对空白溶液重复进行11次测定,以测定结果标准偏差的3倍作为方法的检出限,以测定结果标准偏差的10倍作为方法的测定下限,结果如表3所列.

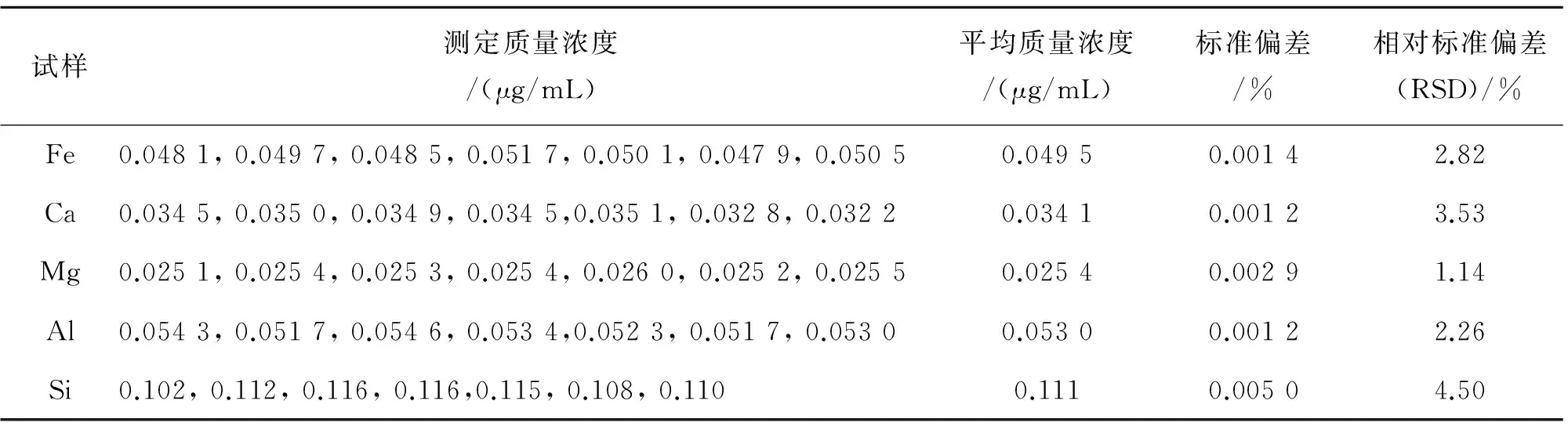

2.6 精密度试验

按照试验方法及确定的仪器工作参数,对氧化铟锡混合粉试样平行测定7次,来验证方法的精密度. 对测定结果进行数理统计,计算各元素的相对标准偏差(RSD),结果如表4所列. 从表4可知:方法的相对标准偏差均小于5%,方法具有较高稳定性,满足分析检测精密度要求.

2.7 准确度试验

按照试验方法对氧化铟锡烧结混合粉样品进行加标回收率试验. 为了考察测定结果的准确性,同时在样品中加入适量的各元素标准溶液进行加标回收试验,测定结果如表5所列. 从表5可知:各元素的加标回收率在90%~105%之间,分析结果准确可靠.

表3 校准曲线的线性方程、相关系数以及检出限和测定下限Table 3 Linear equation, correlation coefficient, detection limit and low limit determination

表4 方法精密度试验(n=7)Table 4 Results of precision test

表5 加标回收试验结果Table 5 Results of recovery test

3 结论

通过以上结果表明,使用碱熔融-ICP-AES法测定氧化铟锡烧结混合粉中的杂质,样品测定结果的相对标准偏差(RSD)均小于5%,加标回收率在90%~105%之间,方法能满足生产企业对氧化铟锡烧结混合粉中杂质Fe、Ca、Mg、Al和Si等的分析要求.

参考文献:

[1] 阮进,陈敬超,于杰,等. ITO靶材的研究与发展[J].电工材料,2008(2):35-37.[RUAN Jin, CHEN Jing-chao, YU Jie, et al. Research and development of ITO target material[J]. Electrotechnical Materials, 2008(2):35-42.]

[2] 《有色金属工业分析丛书》编辑委员会. 高纯金属和半导体材料分析[M]. 北京:冶金工业出版社,1992:149-155,297-300.

[3] 中华人民共和国国家质量监督检验检疫局,中国国际标准化管理委员会. GB/T 23274-2009二氧化锡化学分析方法[S]. 北京:中国标准出版社, 2009-05-01.

[4] 中华人民共和国国家质量监督检验检疫局, 中国国际标准化管理委员会. GB/T 3260-2013 锡化学分析方法[S]. 北京:中国标准出版社,2014-09-01.

[5] 中华人民共和国国家质量监督检验检疫局,中国国际标准化管理委员会. GB/T 23364-2009 高纯氧化铟化学分析方法[S]. 北京:中国标准出版社,2010-01-01.

[6] 中华人民共和国工业和信息化部. YS/T981高纯铟化学分析方法[S]. 北京:中国标准出版社, 2012-07-01.

[7] 刘传仕. 电感耦合等离子体发射光谱法测定铟中杂质元素[J]. 矿冶, 2005 ,14(2):86-89. [LIU Chuan-shi. Determination of impurity elements in indium by ICP-OES[J]. Mining & Metallurgy, 2005, 14(2):86-89.]

[8] 熊晓燕, 王津. 金属铟中杂质元素的ICP-AES测定[J]. 广东有色金属学报, 2006,16(1):56-58.[XIONG Xiao-yan, WANG Jin. Determination of Pb, Cd, Fe, Cu, Zn, AI, Sn, Ti, Tl and As in indium with ICP-AES[J]. Journal of Guangdong Non-Ferrous Metals, 2006,16(1): 56-58.]

[9] 解原. 等离子体发射光谱法测定精铟中的痕量杂质元素[J].化学分析计量, 2007,16(3):28-30. [XIE Yuan. Determination of trace impurity elements in pure indium by ICP-AES[J]. Chemical Analysis and Meterage, 2007,16(3):28-30.]

[10] 段学臣, 陈振华, 周立, 等. 超细氧化铟-氧化锡(ITO)复合粉末的研制与结构特性[J].稀有金属,1998,22(5):396.[DUAN Xue-chen, CHEN Zhen-hua, ZHOU Li, et al. Preparation and structural characterization of In2O3-SnO2(ITO) ultrafine composite powder[J]. Chinese Journal of Rare Metals,1998,22(5):396.]

[11] 孙洪涛, 王晓艳, 邓培. ICP-AES法测定氧化铟-氧化锡(ITO)超细复合粉末中痕量杂质[J].宁夏工程技术, 2003,2(3):232-234.[SUN Hong-tao, WANG Xiao-yan, DEN Pei. Determination of trace impurities in In2O3-SnO2(ITO) ultrafine composite powder by ICP-AES[J]. Ningxia Engineering Technology, 2003,2(3):232-234.]

[12] 李艳玲, 冀克俭, 邓卫华, 等. ICP-OES法测定氧化铟锡粉末中微量元素[J].中国材料进展,2017,36(4):318-320.[LI Yan-ling, JI Ke-jian, DENG Wei-hua, et al. Determination of microelements in powders by inductively coupled plasma optical emission spectrometer[J]. Material Chinese, 2017,36(4):318-320.]

[13] 陶锐, 高柯. 电感耦合等离子体发射光谱分析中无机酸基体效应研究(1)无机酸基体效应及其机理[J].理化检验-化学分册,2005,41(1):67-71.[TAO Rui, GAO Ge. Matrix effect of inorgnic acids in ICP-AES analysis () matrix effect of inorgnic acids and its mechanism[J]. Physical Tests and Chemical Analysis(Part B:CHEM.ANAL.), 2005,41(1):67-71.]

[14] 辛仁轩. 等离子体发射光谱分析[M]. 北京:化学工业出版社,2005:223.