滴定法与失重法测定碳钢腐蚀速率的比较研究

苏铁军 曹 发 杨 帆 刘归回

(长江大学工程技术学院,湖北 荆州 434020)

本文引用格式:苏铁军,曹发,杨帆,等. 容量法与失重法测定碳钢腐蚀速率的比较研究[J].中国无机分析化学,2018,8(1):29-32.

SU Tiejun, CAO Fa, YANG Fan,et al. A Comparative Study of Corrosion Rate Measurement Using Capacity Analysis and Weight Loss[J].Chinese Journal of Inorganic Analytical Chemistry, 2018,8(1):29-32.

前言

在油田酸化作业中,通常需要在酸液中添加缓蚀剂来减缓酸液对设备的腐蚀[1]。腐蚀速率是衡量缓蚀剂缓蚀作用强弱的一项核心指标,其评价方法主要有失重法、极化曲线法和电化学阻抗测试等。其中失重法是一种经典的腐蚀速率测定方法,它是根据测定腐蚀前后钢片的质量之差作为主要参数来计算腐蚀速率。这种方法的优点是原理简单、适应范围广;但存在操作繁琐、耗时长等缺点。极化曲线和电化学阻抗测试易受外界干扰,所得结果与失重法有较大差异,所以常用于定性地阐明腐蚀机理[2-4]。氧化还原滴定分析法作为一种定量分析方法,具有操作简单、易于重复测量等特点,在铁矿石的全铁分析中被广泛应用[5-6],但未见将其用于测定酸液中碳钢腐蚀速率的报道。为了探索滴定分析在腐蚀速率测定中的可行性,对失重法与滴定法测定结果进行了比较,同时采用接触角测试和电化学阻抗测试,弄清了腐蚀速率与碳钢表面粗糙度的关系,据此分析了两种方法所测结果存在差异的原因。

1 实验部分

1.1 仪器与试剂

Sartorius分析天平(德国赛多利斯公司),JCD2000接触角测量仪(上海中晨数字技术设备有限公司)。

盐酸(1+1),氯化亚锡溶液(20 g/L),钨酸钠溶液(50 g/L),三氯化钛溶液(1+9),二苯胺磺酸钠指示剂(5 g/L),重铬酸钾标准溶液,硫磷混酸(3+3+4),六亚甲基四胺(AR,乌洛托品)。

1.2 实验方法

1.2.1静态失重法

按照《酸化用缓蚀剂性能评价方法及评价指标》(SY/T5405—1996)的步骤,将碳钢试片用金相砂纸打磨,除去斑痕和毛刺。依次用丙酮、乙醇清洗,冷风吹干,置于干燥器中20 min后称重(精确至0.000 1 g),再用游标卡尺测量其长、宽、高的尺寸,然后将试片浸入酸液中,一定时间后取出试片,依次用水、丙酮、乙醇清洗,吹干,在干燥器保存20 min后称重,计算腐蚀前后试片的失量,同时保留腐蚀钢片后的酸液,以供容量法实验使用。腐蚀速率的计算公式如下:

v=(M0-M)/S·t

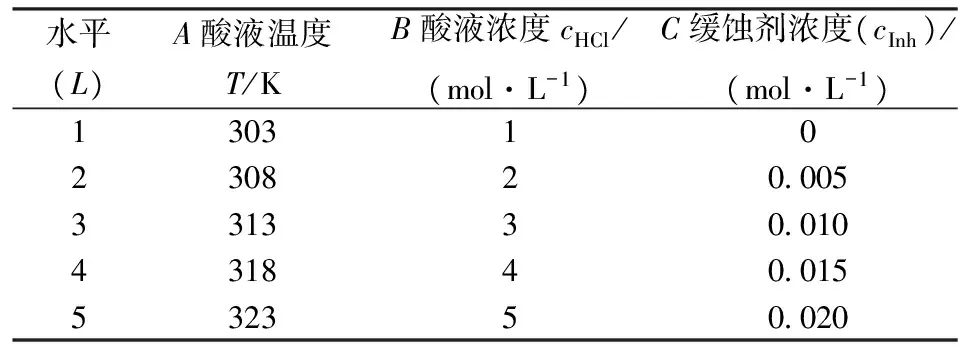

式中v为腐蚀速率[g/(m2·h)],M0、M分别为腐蚀前后的试片质量(g),S为试片的表面积(m2),t为腐蚀时间(h)。采用单因素实验方法,分别考察了酸液温度、酸液浓度和缓蚀剂浓度三个因素对腐蚀速率的影响,各因素的水平值见表1,具体实验方案见表2。实验中所需加入的缓蚀剂为六亚甲基四胺。

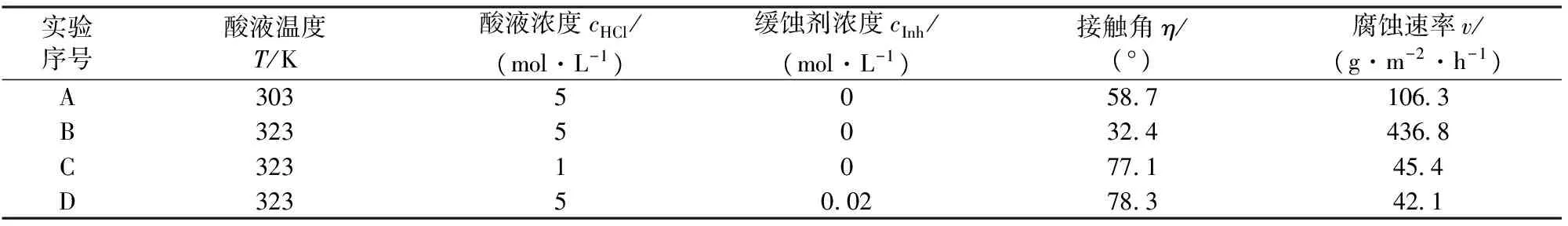

表1 因素水平表

表2 实验方案

据表2设计的方案,共分为3组开展实验:第一组是固定酸液浓度和缓蚀剂浓度两个因素的水平值,只改变酸液温度的水平值;第二组是固定酸液温度和缓蚀剂浓度两个因素的水平值,只改变酸液浓度的水平值;第三组是固定酸液温度和酸液浓度两个因素的水平值,只改变缓蚀剂浓度的水平值。

1.2.2滴定分析法[7]

从失重法实验保留的酸液中,移取一定体积的酸液,用氯化亚锡将大部分Fe3+还原成Fe2+,然后以钨酸钠作为指示剂,加入三氯化钛溶液至溶液呈现蓝色,表明此时Fe3+已全部还原为Fe2+。接着滴加重铬酸钾溶液至蓝色消失,以二苯胺磺酸钠为指示剂,用重铬酸钾标准溶液滴定至溶液呈稳定的紫色,即为终点。主要反应的离子方程式为式(1)-式(5)。

2Fe3++Sn2+=2Fe2++Sn4+

(1)

Ti3++Fe3+=Fe2++Ti4+

(2)

(3)

(4)

(5)

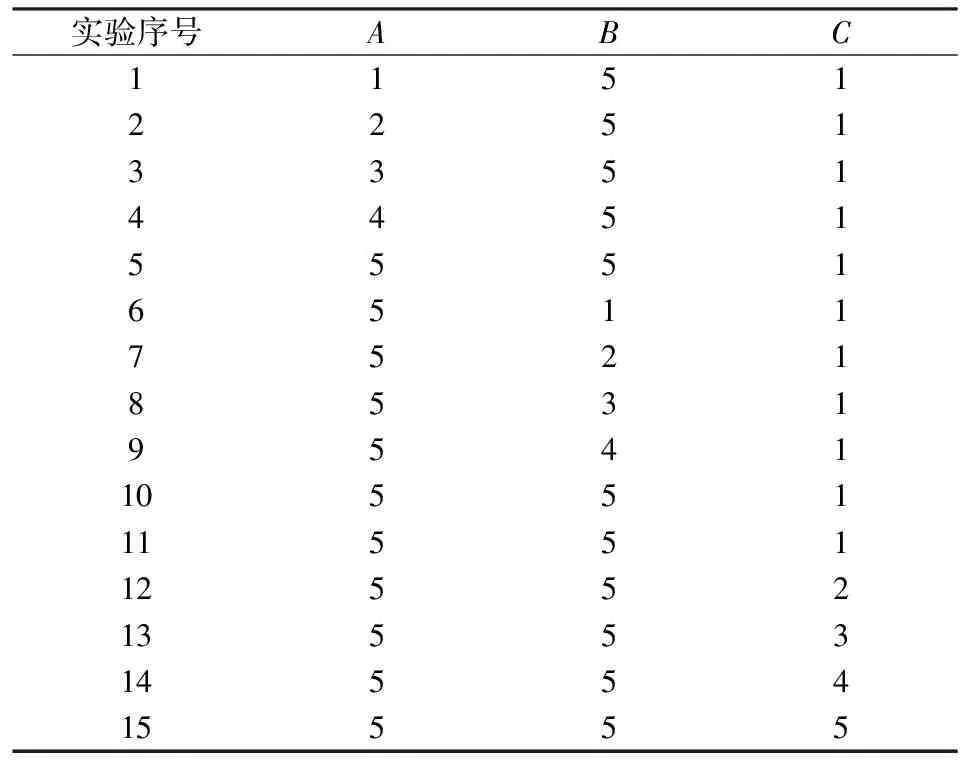

反应中相关电对的标准电极电位见表3。

表3 酸性介质中部分电对的标准电极电势[8-9]

氧化还原滴定法测定腐蚀速率的计算公式见式(6)。

(6)

式(6)中,v为腐蚀速率[g/(m2·h)],m为铁的质量(g),S为钢片的表面积(m2),t为腐蚀时间(h),n为所消耗的重铬酸钾的物质的量(mol),c为重铬酸钾标准溶液浓度(mol/L),V为所消耗的重铬酸钾标准溶液的体积(L)。

1.2.3接触角测试

将钢片按前述方法进行打磨、洗净和干燥后,在不同的酸液浓度、酸液温度和缓蚀剂浓度条件下,将钢片浸入酸液中,4 h后取出,洗净,烘干。用JC2000D测量仪测定水滴与钢片表面的接触角。

2 结果与讨论

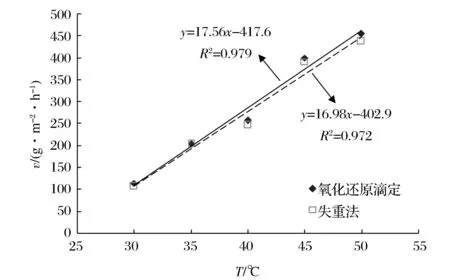

2.1 不同温度对测定结果的影响

分别采用滴定法和失重法,在303~323 K范围内测定了钢片在盐酸溶液中的腐蚀速率,测定结果见图1。从图1可见,在所研究的范围内,酸液温度与腐蚀速率存在较好的线性关系,其中容量法测定结果中温度(x)与腐蚀速率(y)的线性拟合方程为y=17.56x-417.6(R2=0.979),同条件下失重法测定结果中温度与腐蚀速率的线性拟合方程为y=16.98x-402.9(R2=0.972),失重法线性方程的斜率稍低于容量法线性方程的斜率,二者测定结果的相对平均偏差为3.4%。

图1 温度对两种方法所测腐蚀速率的影响Figure 1 The influence of temperature on corrosion rate.

2.2 不同酸液浓度对测定结果的影响

在1~5 mol/L盐酸浓度范围内,滴定法和失重法的腐蚀速率测定结果见图2。从图2可见,在所研究的范围内,酸液浓度与腐蚀速率存在较好的二次函数关系,其中氧化还原滴定法测定结果中酸液浓度(x)与腐蚀速率(y)的二次函数拟合方程为y=36.64x2-127.7x+173.7(R2=0.988);同条件下失重法测定结果中酸液浓度与腐蚀速率的拟合方程为y=35.51x2-125.0x+170.5(R2=0.986),二者测定结果的相对平均偏差为3.9%。

图2 酸液浓度对两种方法所测腐蚀速率的影响Figure 2 The effect of acid concentration on corrosion rate.

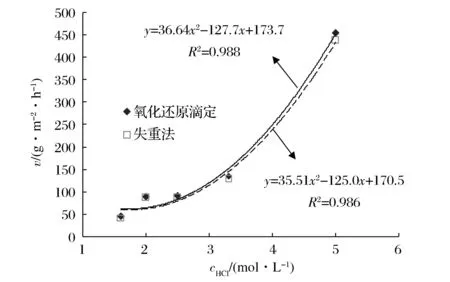

2.3 不同缓蚀剂浓度对测定结果的影响

以乌洛托品为缓蚀剂,酸液温度为323 K,盐酸浓度为5 mol/L,当缓蚀剂浓度从0.005 mol/L逐渐增大至0.02 mol/L时,氧化还原滴定法测定结果中缓蚀剂浓度(x)与腐蚀速率(y)的线性拟合方程为y=-19 768x+417.9(R2=0.964);同条件下失重法测定结果中缓蚀剂浓度与腐蚀速率的线性拟合方程为y=-19 250x+407.9(R2=0.974),二者测定结果的相对平均偏差为2.9%(图3)。

图3 缓蚀剂浓度对两种方法所测腐蚀速率的影响Figure 3 The effect of inhibitor concentration on corrosion rate.

2.4 接触角测定结果

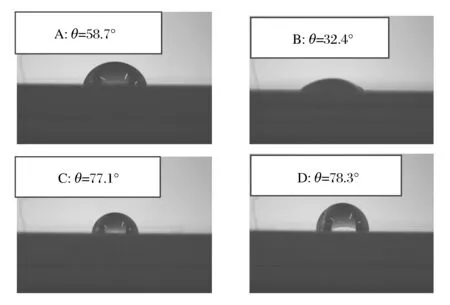

从前面的实验结果可见,在所研究的范围内,滴定法与失重法所测得的腐蚀速率存在正偏差,而且这种偏差有随腐蚀速率的增大有增大的趋势,出现这种现象的原因可能与表面粗糙度有关。一般认为,碳钢是一种高表面能亲水金属材料,材料表面与水滴的接触角越小,其亲水性越强[10]。Wenzel[11]认为,材料表面粗糙度越大,将会使亲水表面更亲水。因此,可以通过测定接触角来确定碳钢的表面粗糙程度。

表4和图4列出了碳钢表面与水滴的接触角测定结果。从接触角测试结果可见,在其它条件不变时,当温度从303 K上升到323 K时,接触角由58.7°下降至32.4°,碳钢表面粗糙度增加;在此条件下的腐蚀速率由106.3 g/(m2·h)增至436.8 g/(m2·h),这表明粗糙度增加与腐蚀速率是正相关的。从表4还可看出,改变酸液浓度或缓蚀剂浓度的条件下,腐蚀速率与粗糙度都有类似的变化趋势。

表4 接触角测定结果

图4 接触角测定图像Figure 4 The images of contact angle measurement.

3 结论

在所研究的条件下,滴定法与失重法所测得的腐蚀速率具有较好的一致性,两种方法所测得腐蚀速率的平均相对偏差在4%以内。而且产生偏差的原因更有可能是因为失重法所造成的。因为腐蚀速率增大时,碳钢表面的粗糙度也增大,而更为粗糙的碳钢表面可能吸附的杂质更多而且更牢固,不易在清洁钢片时除去,从而引起腐蚀后钢片的质量虚增,失重量变小,最终导致失重法测得的腐蚀速率比容量法偏低。

[1] 赵福麟.油田化学[M].东营:石油大学出版社,2000.

[2] 曹楚南.腐蚀电化学[M].北京:化学工业出版社,2008.

[3] 陈彤,谈天,黄伟林,等.极化曲线测量电力设备镀锌部件腐蚀速率及其参数优化[J].腐蚀与防护(CorrosionandProtection),2014,35(2):120-127.

[4] 杜俊杰,魏敏,张元龙,等.接地网腐蚀速率测定方法的几点思考[J].科技通报(BulletinofScienceandTechnology),2011,27(4):566-570.

[5] 陶俊,郑玲.三氯化铁分解重铬酸钾滴定法测定直接还原铁中金属铁[J].冶金分析(MetalllurgicalAnalysis),2009,29(6):65-68.

[6] 赵树宝.三氯化钛还原-高锰酸钾无汞滴定法测定铁矿石中全铁量[J].冶金分析(MetalllurgicalAnalysis),2010,30(1):77-80.

[7] 武汉大学.分析化学[M].北京:高等教育出版社,2006.

[8] 朱元保,沈子琛,张传福.电化学数据手册[M].长沙:湖南科学技术出版社,1985.

[9] 李金辉,谢芳浩,乔珊,等.酸性溶液中钨钼离子的电化学行为[J].过程工程学报(ChineseJournalofProcessEngineering),2013,13(1):73-77.

[10] 李晶,李红,于化东等.碳钢超疏水表面制备及其耐蚀性研究[J].中国机械工程(ChinaMechanicalEngineering),2016,27(23):3241-3245.

[11] WENZEL R N. Resistance of Solid Surfaces to Wetting by Water[J].IndustrialandEngineeringChemistry,1936,28(8):988-994.