叶尖间隙主动控制系统机匣模型试验台设计技术研究

顾广智,毛军逵,张 扬,徐逸钧,赵 晓

(1.南京航空航天大学 能源与动力学院 江苏省航空动力系统重点实验室, 南京 210016;2.中国航空发动机集团有限公司, 北京 100191)

不断提高发动机的性能是研究人员的目标,其中叶尖间隙是影响发动机性能的一个重要因素。叶尖间隙的变化不仅影响发动机的安全性、经济性,而且与发动机的噪声以及污染排放息息相关。已有数据表明:高压涡轮叶尖间隙降低0.254 mm,涡轮效率可以提高1%,发动机的排气温度将降低 10 ℃,可减少NOx、CO、CO2等的排放量,同时能明显提高发动机的性能[1-2]。

很多航空发动机研究机构目前都在关注主动间隙控制技术(active clearance control,ACC)[3-5],期望通过控制叶尖间隙达到提高发动机性能的目的。现有的主动间隙控制系统主要应用了可控热变形的机匣,即在发动机不同的飞行状态下,采用不同温度的气体射流冲击机匣,改变机匣的温度,以实现对机匣热变形的调节,从而控制叶尖间隙。

对于这种通过控制机匣热变形来实现叶尖间隙调节的系统,已经积累了一定的研究成果。如Ahmed等[6-7]针对低压涡轮ACC系统,通过数值仿真研究了圆形截面平直冷却管上冲击小孔的出流特性和冲击换热特性。Andreini 和Da Soghe[8-9]针对低压涡轮ACC系统,研究了圆形截面平直冷却空气管上小孔冲击射流在机匣表面的绝热覆盖效果。姜远刚等[10]试验研究了冲击孔在冷却管上的排布方式、冷却管与机匣之间的冲击间距对机匣表面局部Nu的影响。陈涛[11]针对ACC结构典型换热单元,获得了机匣表面不同范围内平均Nu随冲击雷诺数和冲击间距比的经验关系式。针对高压涡轮ACC系统,学者们也开展了相关的研究,如张井山等[12]利用热膜法研究了多层机匣中单排孔斜向冲击带肋机匣的局部换热特性。Orpheas Tapanlis等[13]针对高压涡轮ACC系统机匣,研究了不同出流方式对机匣内部换热特性的影响规律。郭淑芬等[14]、岂兴明等[15]利用ANSYS商业软件,针对涡轮转/静子部件建立了三维模型,通过数值仿真来研究叶尖间隙的变化规律。牛冬生等[16]也通过自编程序,利用有限元方法计算了涡轮叶尖间隙的变化规律。

针对ACC系统开展工程验证的报道相对较少。从零星的文献和资料介绍中可以发现,部分研究者基于涡轮部件试验台或整机来开展间隙控制技术的验证研究。美国NASA[17]采用全尺寸的高压涡轮试验台来研究JT9D-70/59改进型高压涡轮ACC系统。该系统在机匣外部采用多根弯曲的圆形截面冷却空气管,通过冷却空气管上的冲击射流改变机匣的温度分布,进而最终控制叶尖间隙。试验中利用旋转燃气加温设备模拟高温燃气对涡轮外环的冲刷和对机匣的加热作用。GE公司的Howard等[18]利用整机试车台,针对CF6-50C发动机,在高压涡轮外环块安装8个探针来评估发动机地面试车稳态和过渡态中高压涡轮间隙变化对发动机和部件性能的影响。

相比于欧美等航空发达国家的ACC技术的成熟应用,我国在这方面的研究尚刚刚起步,且研究主要集中于原理性基础模型方面。同时由于技术成熟度相对较低,使得开展整机试车试验难度大、风险高。相比而言,工程模型试验难度相对较小、试验成本低。它一方面可以验证原理性研究的成果,另一方面可以为后续的整机试车提供技术参考,有效降低整机验证的风险。但是目前国内关于ACC技术的工程模型试验验证几乎没有,包括试验台设计及试验测试方法也亟待开展相关研究工作。

本文针对ACC技术的工程模型验证试验台的研究需求,利用传热学、流体力学的基本理论,采用工程经验关系式和理论分析相结合的方法,开展模型试验台设计方法研究,提出了设计方案并开展了相应的试验研究,并针对典型的ACC系统模型,比较了机匣温度和变形的试验实测值与设计计算值之间的误差,来验证本文提出的设计方案和形成的设计方法,为ACC技术的工程模型验证研究提供重要的基础试验台和设计技术支撑。

1 ACC系统工程模型试验台设计

1.1 试验目的

如前文所述,目前主流的ACC系统都是基于可控热变形的机匣。因此,模型验证试验台首先应模拟出主动间隙控制系统的基本工作模式,即能实现通过气体射流冲击机匣,改变机匣的温度,实现对机匣热变形的调节。其次,在实际的发动机中,高温燃气直接冲刷高压涡轮外环块,而外环块与机匣相连,进一步通过热传导将热量传递给机匣。因此,为了分析机匣温度分布及对应的变形规律,试验台还需模拟出高温燃气带来的总体加热作用。

1.2 试验对象

虽然实际中有不同的机匣模型,且配备不同的气流有不同的冲击冷却模式,但是模拟外部冲击冷却的方法是一致的。本文针对的是某型发动机高压涡轮主动间隙控制方案,如图1所示。机匣外壁面沿轴线方向分布4层法兰,如图1所示,定义为n1、n2、n3、n4。

在机匣外面设置有配套的8根180o的冷却方管,按图1所示从左到右定义为1、2、3、4组管。1组和4组冷却管为两排孔,2组和3组冷却管为四排孔,冲击孔排布见图2。冷却空气通过机匣外部配套的冷却空气管,从冲击孔中喷出形成射流,冲击机匣表面,使机匣表面温度降低。为了使冷却空气管与机匣的结构尽可能匹配,采用了方形截面的异型管。

图1 机匣示意图

1.3 设计方法

实验室无法实现如文献[17]所述的高温燃气冲刷机匣的加热方式,因此考虑用其他的加热方式来模拟。由于外环是随动部件,机匣为主要的变形部件,因此本文只考虑机匣模型,简化了涡轮外环和与其对应的冷却系统。

实验室常用的加热方式有加热膜接触加热、电阻丝加热和石英加热管辐射加热等。加热膜允许的加热温度低于150 ℃。若采用电阻丝接触加热,由于机匣为导电体,试验过程将很不安全。同时采用接触式加热方式将不可避免地与机匣接触,会对机匣产生一定的约束,进而可能会影响机匣的变形。石英加热管通过辐射加热的方式加热物体,在保证一定的工作功率后,石英加热管可以使被加热工件的温度在较快的时间内升高到300 ℃以上,因此考虑用石英加热管加热的方式模拟燃气对机匣的加热作用。

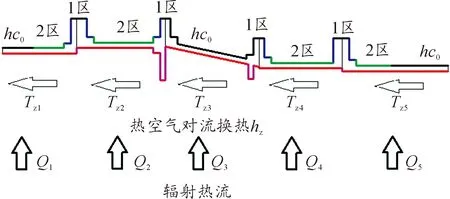

依据上述分析,本文首先开展了热环境模拟计算,将机匣模型简化为如图3所示的结构。本文假设机匣内表面所处环境相同,热空气对流换热系数假设为一个统一值hz,Tz1~Tz5分别表示机匣各段流体温度,Q1~Q5表示机匣内表面分段辐射热流。

将换热分为非冲击区域和冲击区域,冲击区域划分为1区和2区。非冲击区域换热系数为hc0。将1号冷却管1区换热系数命名为hc1,1,2区为hc1,2,其他冷却管类似。根据文献[11]来设定1~4号管对应1区和2区的冲击对流换热系数。

为进一步分析机匣外表面换热区域的换热系数,本文取n1层法兰为例来分析机匣的换热过程。从图4中可以发现,机匣内部换热主要受到辐射加热以及热空气的对流换热,外部受到冷却空气强迫对流换热。机匣内部辐射换热边界可以简化由2个灰体表面组成的封闭系统的辐射传热。图中A1对应加密的石英玻璃管近似形成的加热圆柱面,A2为法兰内表面形成的圆柱面,A3为机匣外表面冷却冲击面积。在表面A1与表面A2间还有一段薄机匣,由于机匣材料为金属材料,导热系数较高,且机匣薄壁厚度较小,可认为Bi<<1,机匣薄壁内外两侧温度近似认为相等,即TA2与Tcr2近似相等。

图3 热环境模拟示意图

根据凸表面的辐射换热计算公式[19],得到A1、A2之间的辐射传热量为:

(1)

Q1=Φ1,2A1

(2)

式中:TA1为加热管的温度;Tcr2为机匣r2处温度,其中发射率为

热空气与机匣的对流换热量为:

Φz=hzA2(Tz-Tcr2)

( 3)

式中:hz为热空气与机匣内表面之间的换热系数; Tz为热空气的温度。

稳态条件下,石英管辐射和热空气对流带来的加热量都被机匣外表面的对流换热带走。本文在计算机匣外表面换热系数时,分别考虑ACC工作(即冷却空气从冷却管流出冲击机匣)和ACC不工作2种情况。对应的计算公式为:

ACC系统未打开时:

Φc=hc0×A3×(TA3-Tf)

(4)

ACC系统打开时:

Φc=hc1,1×A3×(TA3-Tf)

(5)

再根据能量守恒,可知:

Φc=Φ1,2+Φz

(6)

式(4)~(5)中:TA3为机匣外表面温度(试验中通过热电偶实测);Tf为机匣外表面流体温度。

通过上述计算公式,按照文献[11]中得到的冷却管冲击换热系数范围,就可以在试验前预估出温度可能达到的范围,从而选择合适量程的测量设备。当然,利用试验中测量得到的机匣壁面温度,也能利用上述公式推算出对应的机匣表面换热系数。

1.4 试验方法和测试的主要参数

试验中重点研究的是机匣热变形,并通过机匣变形的控制来直观演示ACC实施效果和修正间隙预估方法,因此在选择机匣的材料时,应考虑在实验室测试温度条件下,机匣金属材料能够产生足够大的变形,尽可能减小测试误差。航空发动机涡轮机匣大多采用耐热高温合金,其在实验室测试温度(低于300 ℃)下热变形数值较小。因此,本文选用了热膨胀性较好的铝合金6061,按1∶1加工得到对应的机匣模型。

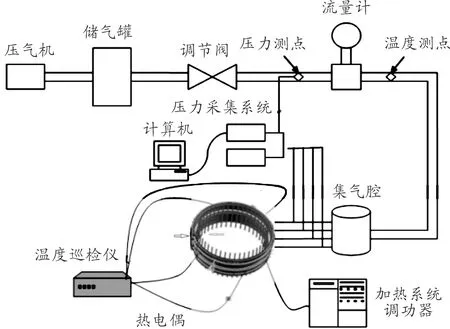

图5 试验台系统示意图

最终形成的试验台系统的示意图如图5所示。气流由活塞式压气机提供,进入供气管道,通过除湿器和储气罐稳流并干燥空气,保证压缩空气的干度。干燥后的气流进入进气管道,通过流量控制阀和流量计后进入集气腔。在集气腔分为8股气体分别进入各个冷却空气管,并通过冷却空气管上的小孔排除形成冲击射流。

在机匣内部的空腔中均匀排布45支石英加热管(单根最大加热功率为1 kW),使得机匣受热均匀,调功器用来改变加热管的加热功率。加热管的有效加热长度为270 mm,大于机匣高度,使得机匣轴向都在辐射加热范围内。

试验中利用铠装K型热电偶(0~800 ℃,精度0.75%)来测量机匣温度、数显千分表(0~12.5 mm,精度1%)测量机匣的变形、压力传感器(0~0.3 MPa,精度0.25%)测量冷却空气管内总压和静压以及来流静压、涡街流量计(22.6~150 m3/h,精度1%)测量来流体积流量。

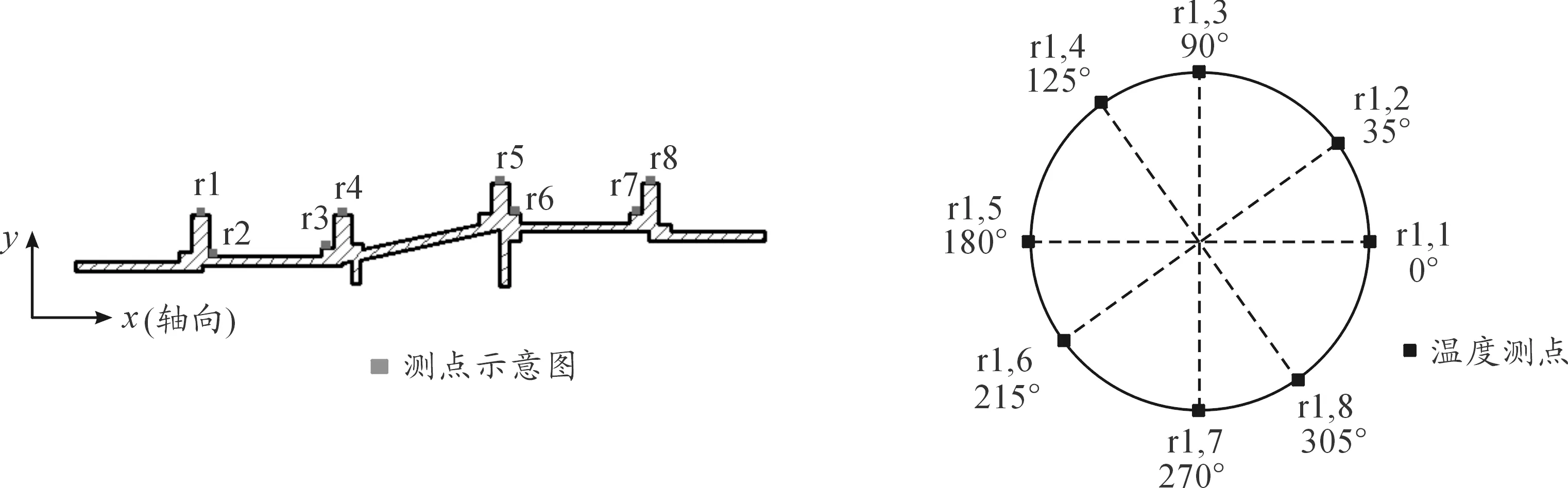

在机匣表面分布如图6所示的温度测点来获得机匣温度,具体为沿着轴线方向分布8圈温度测点。每一圈温度测点分布在沿周向的8个位置(0°、35°、90°、125°、180°、215°、270°、305°)。采用温度巡检仪采集每个测点位置K型热电偶的测量值。

图6 机匣温度测点位置示意图

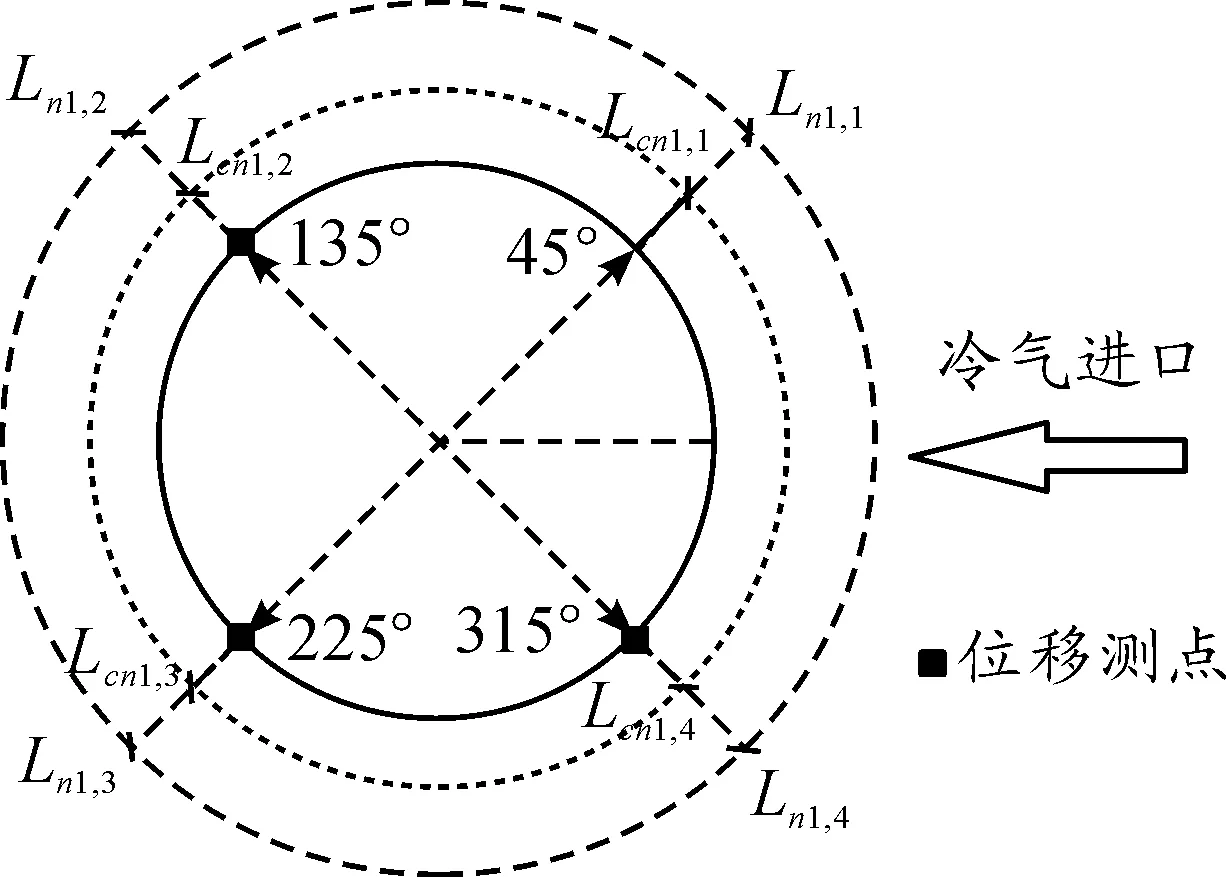

机匣外表面最大位移大致分布在法兰上,因此在每层法兰布置4个测点(45°、135°、225°、315°),用数显百分表测量机匣热变形,如图7所示(以n1层为例)。试验时首先将电子数显百分表读数归零,开启石英加热系统,等待机匣受热稳定后读取4层法兰各个测点加热稳定后的读数。当ACC系统工作后(冷却空气管供气,冲击射流冷却机匣),同样等待机匣温度稳定后再次读取4层法兰各个测点电子数显百分表读数,机匣的变形位移量定义为这两者之差。

图7 n1层位移测点沿周向分布

2 试验台搭建和验证

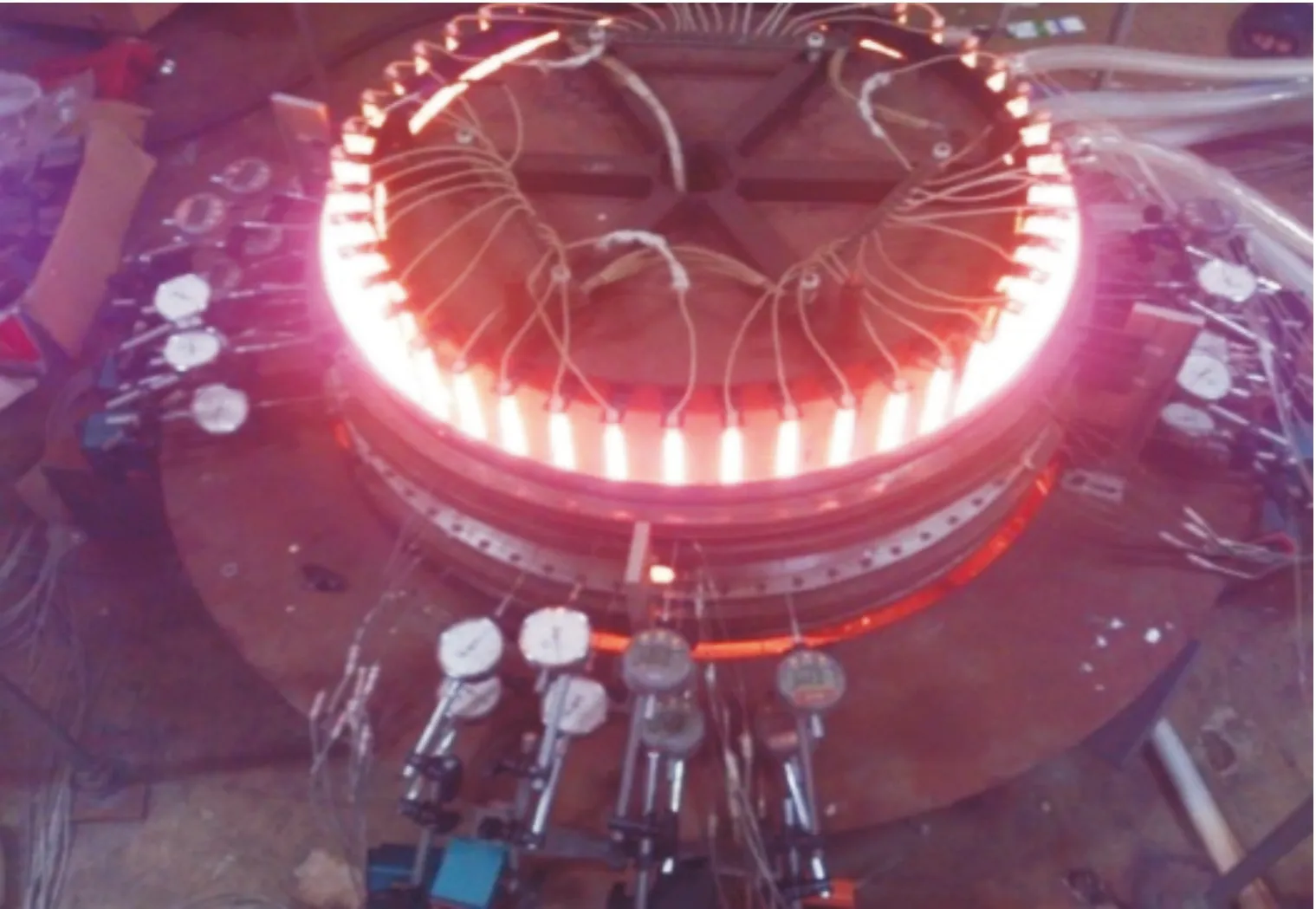

2.1 试验台搭建和典型工况测试

基于上述设计方案,完成了ACC系统机匣模型试验台的加工、制造和搭建,并开展了典型工况下机匣变形和控制的原理性验证试验,试验台工作状态如图8所示。在工作中,通过调节多根石英管的工作状态(开启或关闭)就可以实现加热功率的变化,进而模拟出机匣的不同受热状态。图9给出了加热系统工作、ACC系统不工作(即冷却空气管中无冷气流通)条件下,机匣温度机匣r1圈8个测点温度值分布。8个测点中最大值为193.8 ℃,最小值为186.7 ℃,平均值为190.7 ℃,最大相对误差为2.1%,温度沿周向分布较为均匀,充分表明本文实验中采用的石英管辐射加热方式具有较好的实施效果。

图8 试验台工作照片

在ACC系统工作时,采用冷却管出口的平均Re来表征进气状态变化,其定义为:

(7)

当ACC系统工作后,机匣温度再次达到稳定,此时机匣r1圈各温度测点读数如图10所示。沿周向8个测点中最大值为53.0 ℃,最小值为45.3 ℃,平均值为49.5 ℃,最大相对误差为8.5%。图10温度测试数据表明:当ACC系统工作时,冷却空气从冷却管上密集的小孔流出,在压差作用下形成冲击射流,显著强化了机匣表面的强迫对流换热效果,因此机匣温度明显降低。

同时从周向的温度分布上可以发现,随着远离图10中冷气进口(对应图1中同多根冷气管相连通的集气腔),温度在周向上存在一定程度的降低。依据陈涛[11]针对单根冷却空气管的研究可知:当冷却管入口截面积接近乃至小于冷却管上出流小孔总面积时,冷却空气管上小孔出流会呈现出明显的非均匀性,即冷却空气的出流量会沿着冷却管轴线方向逐步增加。只有当冷却空气管的进出口面积比(冷却管入口截面积和冷却管上出流小孔总面积的比值)3倍以上时,才能获得比较均匀的冲击小孔出流流量。本文试验中应用的ACC系统中,冷却管的进出口面积比的范围是1.91~2.55,因此冷却管存在一定程度的流量出流不均匀,即远离冷却进口位置的冷却空气出流流量更大,导致对应的冲击换热效果也存在着差异,进而使得机匣周向温度呈现出一定的非均匀性,所以从图10中发现Tcr1,2至Tcr1,5的温度逐步降低(最大相对误差约9%)。需要说明的是,在ACC系统集气腔底部有两排冲击孔,因此冷却进口正对的位置Tcr1,1温度也相对较低。

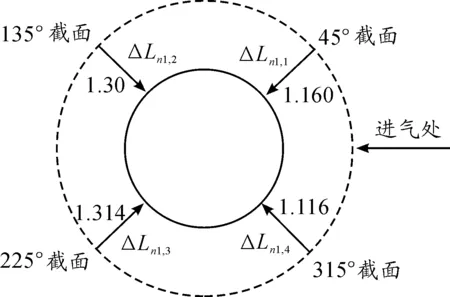

图11给出了ACC 工作后,机匣温度再次达到稳定后机匣径向冷却收缩量在周向上的分布(以n1层测点为例),其中:虚线代表了初始条件下被石英管加热机匣所处的位置;实线为ACC系统工作后,机匣被冷却并收缩后达到的位置示意图;从外圈指向内圈的箭头表示ACC系统打开后机匣的径向冷却收缩量。

图10 ACC工作稳定后机匣r1测点温度

图11 ACC工作稳定后机匣变形测试值

从图11中可以清楚地发现:机匣的收缩变形主要取决于机匣的温度变化。由于在远离冷气进口的位置上,机匣温度变化更大,产生了更明显的变形收缩量。同时考虑到ACC系统工作前机匣沿周向温度分布总体上差异不大,所以机匣沿周向冷却收缩量也较为接近,最大相对误差为8.75%。

结合图9~11中的数据分析可知:本文建立的试验方案可以在相对较低的温度下(200 ℃),获得较明显的机匣收缩变形量(1.2 mm左右),并且可以利用传统的数显千分表得到较为精确的变形测量值,很好地满足了ACC系统演示性验证、修正相关温度场和变形计算方法的需求。

2.2 试验台设计方法的验证

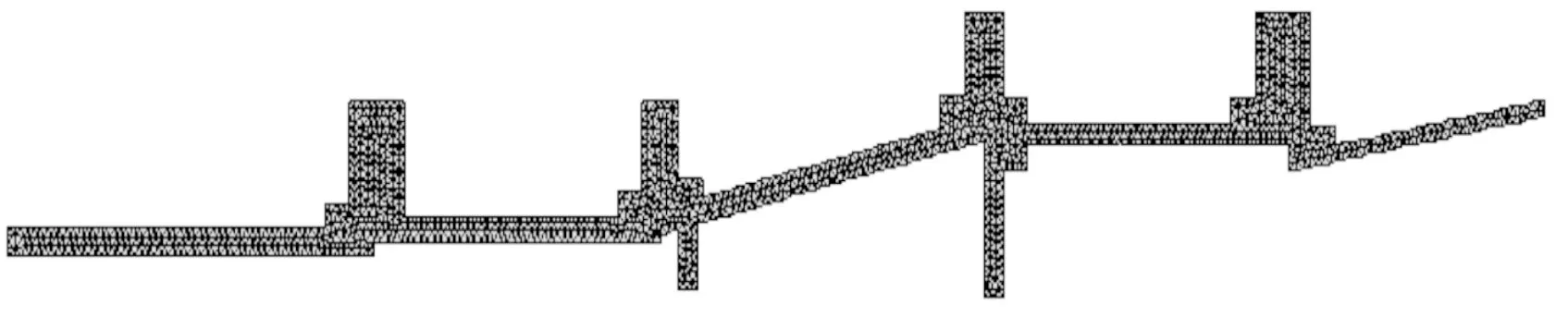

图12 有限元计算网格示意图

依据本文建立的设计方法,完成了ACC系统中可控热变形机匣试验台设计,并通过试验实测验证了试验效果。为了进一步验证本文建立的工程设计和分析方法,还利用ANSYS软件结合本文热环境模拟设计中换热边界参数确定方法,来预估机匣变形规律,并与试验实测的机匣温度及变形数据开展比对。

首先将三维的机匣模型简化二维轴对称平面,在ANSYS软件中划分网格(网格类型为thermal solid qued4 node55),网格单元总数为2 380。图12为简化后的计算模型网格划分示意图。

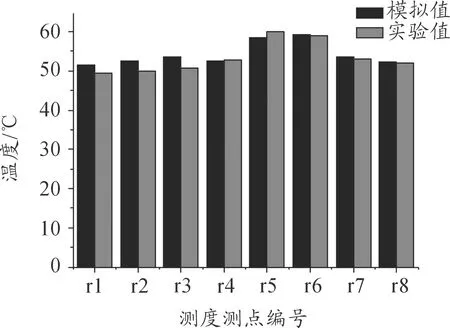

按本文1.3节中的方法得到机匣内外表面的换热边界,加载到图12所示的二维计算模型上,采用有限元法计算得到r1到r8处的温度值。如图13所示。模拟值与实验值相对比,最大相对误差在r3处,r3处模拟值为53.68 ℃,实验值为50.75 ℃,对应的最大相对误差为5.46%。

计算此时机匣位移输出n1至n4对应点的位移值,具体数据见表1。可以发现,模拟值与实测值存在较小的差异,最大位移出现在n3(绝对误差0.051 mm),最小出现在n2(绝对误差0.021 mm)。出现上述变形量偏差的主要原因可能是,实际的机匣模型是通过3段部件,轴向螺栓固定和拼接组装而成,与ANSYS数值计算中整体机匣模型之间存在一定的差异。同时试验中,机匣实验件经过反复加热膨胀、氧化,冷却收缩,可能会存在一定程度的永久塑性变形,也会导致机匣变形预测值和试验测试值之间存在一定的差异。

图13 机匣温度场有限元模拟值与实验测试值对比

位移测点模拟位移计算值/mm实验位移实测值/mm相对误差/%n10.215260.16722.42n20.235620.2149.18n30.284630.23318.14n40.224530.19413.6

综合上述机匣温度和变形的计算和试验比对,可以清楚地发现,利用本文建立的基于工程预估的热环境计算方法,可以获得较为准确的换热边界条件,能够很好地支撑ACC系统典型构件——可控热变形机匣的温度和变形预估。

3 结论

本文针对ACC技术演示验证试验的需求,开展了试验设计方法研究,建立了基于工程分析的热环境计算和设计方法,确定了试验系统和相关参数测试方案,设计并加工了典型ACC系统核心部件——可控热变形机匣模型试验台,完成了某ACC设计方案的原理性验证,取得了较好的试验效果。研究中得到的主要结论如下:

1) 本文提出的以石英管辐射加热的方式,可以较好地模拟发动机实际工作中高温燃气对机匣的加热作用。试验中机匣最高温度可达200 ℃,温度沿周向的实测温度最大误差为2.1%,体现出良好的加热均匀性和工作可靠性。

2) 本文通过在机匣外部配套冷却空气管的方式模拟ACC系统,并设计了相应的温度和变形测试方案,在试验中可以直观显示ACC系统工作效果,较好地达到了演示验证的目的。

3) 利用本文建立的热环境工程预估方法,结合ANSYS有限元仿真,较为准确地预估出了机匣的温度分布及其变形规律,机匣温度分布最大相对误差为5.46%,变形量最大相对误差为22.42%,进一步验证了本文建立的设计方法精度,也为后续利用本试验台实测数据来修正ACC系统设计相关算法提供了较好参考。

4) 综合来看,本文所建立的ACC系统机匣模型试验台设计方法通过了试验实测验证,具有较好的精度和实施效果。

参考文献:

[1]WISEMAN M W,GUO T.An investigation of life extending control techniques for gas turbine engines[M].Arlington,VA:Proceedings of the American Control Conference,2001.

[2]SCOTT B,LATTIME OAI BRUCE M,STEINETZ.Turbine engine clearance control system:current practice and future directions[R].USA:AIAA,2002.

[3]LATTIME S B,STEINETZ B M.High-pressure-turbine clearance control systems:current practices and future directions[J].Journal of Propulsion and Power,2004,20(2):302-311.

[4]王宝官,李玲.传热对叶尖间隙的影响[J].推进技术,1995,16(2):36-39.

[5]常智勇,曲胜,黎旭.发动机主动间隙控制系统的应用及发展趋势[J].航空发动机,2014,40(6):73-78.

[6]AHMED F,TUCHOLKE R,WEIGAND B,et al.Numerical investigation of heat transfer and pressure dropcharacteristics for different hole geometries of a turbine caseimpingement cooling system[Z].SME Paper No.GT2011-45251,2011.

[7]AHMED F,POSTER R,SCHYMANN Y,et al.A numerical and experimentalinvestigation of an impingement cooling system for an active clearance control system of a low pressure turbine[Z].ISROMAC-14,Honolulu,2012.

[8]ANDREINI A,DASOGHE R.Numerical characterization of aerodynamic losses of jet arrays for gas turbine applications[J].ASME J Eng Gas Turbines Power,2012,134:052504.

[9]ANDREINI A,DASOGHE R.Experimental and numerical analysis of multiple impingement jet arrays for an active clearance control system[J].ASME J Turbomachinery,2013,135:031016.

[10] 姜远刚,毛军逵,李毅,等.间隙主动控制系统中冷却空气管换热特性实验研究[J].推进技术,2014,35(3):365-371.

[11] 陈涛.涡轮叶尖间隙主动控制典型构件流动和换热特性研究[D].南京:南京航空航天大学,2012:45-46.

[12] 张井山,毛军逵,李毅,等.高压涡轮主动间隙控制机匣内部换热特性试验[J].航空动力学报,2014,29(2):298-304.

[13] ORPHEAS TAPANLIS, MYEONGGEUN CHOI,DAVID R H GILLESPIE,et al.The effect of impingement jet heat transfer on case contraction in a turbine case cooling system[J].Proceedings of ASME Turbo Expo,2014,8:446-461.

[14] 郭淑芬,徐波.温度与转速对涡轮叶尖径向间隙的影响[J].推进技术,2000,21(4):51-53.

[15] 岂兴明,朴英,祝剑虹,等.某型航空发动机高压涡轮叶顶间隙三维数值分析[J].航空动力学报,2008,23(5):904-908.

[16] 牛冬生,陈伟,漆文凯.涡轮叶尖间隙计算实现方法与结果分析[J].燃气涡轮实验研究,2004,17(4):31-34.

[17] GAFFIN W O.JT9D-70/59 improved high pressure turbine active clearance control system[R].USA:NASA-Lewis Aircraft Group,1979:22-26.

[18] HOWARD W D,FASCHING W A.CF6 jet engine diagnostics program-high pressure turbine roundness/clearance investigation[R].USA:NASA,1982:1-9.

[19] 张靖周,常海萍.传热学[M].北京:科学出版社,2015.