西门子H级重型燃气轮机冷却空气推测及建模

谭 超,赵节坚,柳治民,梁其锋,方迅舟,加异卓

(华电福新广州能源有限公司,广州 511300)

燃气轮机是一种高效、清洁的热功转换装置。强化叶片冷却效果,可提升透平初温,提高燃气轮机效率及功率。由于冷却技术开发难度大,国外对冷却空气分配及计算方法严格保密。目前,国内外对燃气轮机整体性能模型、冷却空气估算做了很多研究。Young、Wilcock和于海等[1-3]考虑空气冷却建立燃气轮机理想简单循环热力性能模型,但模型中燃料和空气按理想配比考虑,偏离实际情况;Carcasci等[4]使用流体网络法计算冷却空气量,但因技术涉密未公开部件的相关特性方程;李政等[5]建立透平热力计算模型,该模型根据同类机型数据来修正模型的参考数值,相对误差较小,但燃气轮机厂家通常不提供抽气流量与透平排气流量比值;王文华等[6]和郑露霞等[7]研究了考虑实际空气冷却的燃气轮机热力学模型,但模型仅涉及各部分的总冷却空气比例。针对上述情况,本文依托已建成投产的国内首个H级重型燃气轮机项目[8],以SGT5-8000H燃气轮机为对象,采用半经验公式和经验公式推测透平冷却空气,建立考虑实际冷却空气影响的压气机、透平的逐级热力计算模型,并模拟在不同负荷、不同压气机入口温度下冷却空气的变化情况,为探究H级燃气轮机冷却技术提供参考。

1 西门子SGT5-8000H燃气轮机

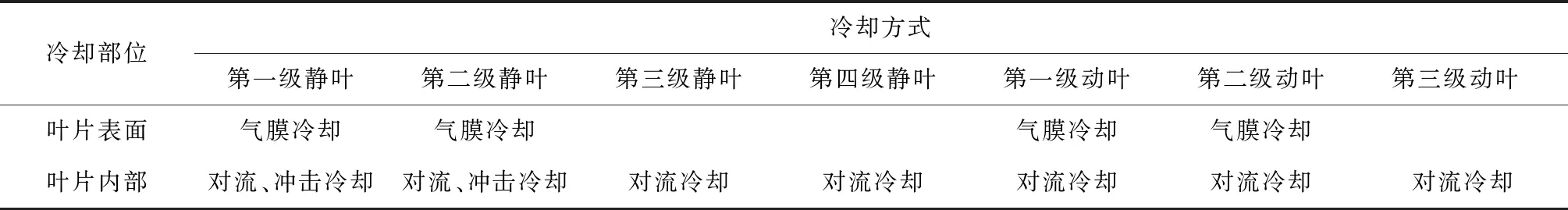

2011年7月由西门子公司研发的、世界首台H级燃气轮机SGT5-8000H进入商业运行。截止到2019年2月18日,西门子共销售近100台SGT5-8000H燃气轮机,其中70台已在商业运行[9]。SGT5-8000H透平所需冷却空气由压气机第五、八、十一、十三级静叶后抽取,具体为:压气机第十三级后抽气用于冷却第一级静叶和动叶,压气机第十一级后抽气用于冷却第二级静叶和动叶,压气机第八级后抽气用于冷却第三级静叶和动叶,压气机第五级后抽气用于冷却第四级静叶,第四级动叶不冷却。透平各级叶片的冷却方式见表1。

表1 SGT5-8000H燃气轮机透平叶片冷却方式

2 冷却空气量计算模型

2.1 Jordal半经验公式冷却模型

参考Jordal提出的半经验公式冷却模型计算透平第一级静叶冷却空气量[10]。冷却空气进入冷却通道与叶片换热后与主燃气掺混,冷却透平燃气侧和冷却空气侧能量平衡,即燃气向叶片传递的热量等于冷却空气吸收的热量,有:

αgAb(Tg-Tb)=Gccρc(Tco-Tci)

(1)

式中:αg为燃气侧对流换热系数,W/(m2·℃);Ab为燃气侧叶片换热面积,m2;Tg为燃气侧温度,℃;Tb为叶片表面温度,取值范围800~900 ℃,本文取800 ℃;Gc为冷却空气流量,kg/s;cρc为冷却空气比热,J/(kg·℃);Tco为冷却空气出口温度,℃;Tci为冷却空气入口温度,℃。

(2)

式中:Stg为燃气侧斯坦顿数;ρg为燃气密度,kg/m3;νg为燃气流速,m/s;cρg为燃气定压比热,J/(kg·℃)。

Gg=ρgvgAg

(3)

式中:Gg为燃气质量流量,kg/s;Ag为燃气流道横截面积,m2。

(4)

式中:ηc为叶片冷却效率。

联立式(1)至式(4)得:

(5)

给定StgAb/Ag、cρg/cρc时,已知中间量燃烧室出口温度、冷却空气入口温度Tci、透平第一级静叶温度和冷却效率ηc,可计算燃气轮机第一级静叶冷却空气量。

2.2 经验公式冷却模型

对于不同的冷却方式,每一个叶栅中冷却空气在设计工况下的质量流量,按如下冷却空气模型进行计算[11]:

(6)

气膜冷却模型:

(7)

蒸发冷却模型:

(8)

同样地,对流冷却模型:

(9)

根据主燃气和冷却空气状态,通过半经验公式、经验公式冷却模型计算,获得燃气轮机ISO温度[14](即把所有冷却空气等效到透平入口,以进入透平的所有空气量与燃料混合燃烧,所计算出的燃气平均温度)、各级冷却空气量等。

计算模型中,假定静叶中仅导向不膨胀,在静叶后与冷却空气掺混后的参数作为动叶膨胀做功的初始参数,动叶做功后的烟气再与动叶冷却空气掺混后再作为下一级静叶的入口参数。

3 计算结果及分析

3.1 模型验证

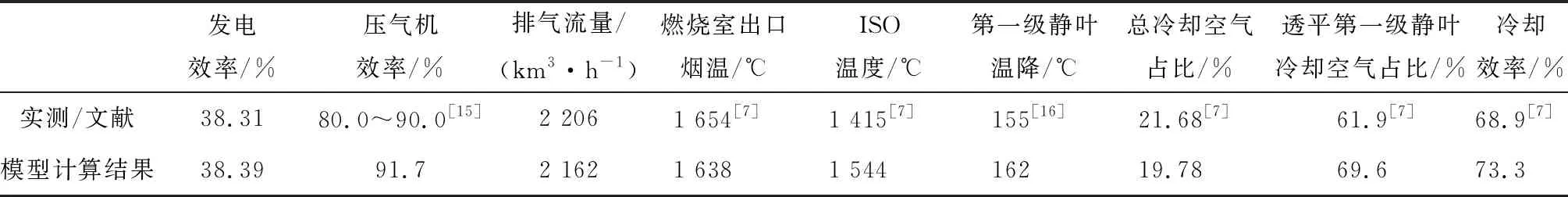

本模型以燃气轮机设计负荷为核算工况,计算得SGT5-8000H燃气轮机在设计工况下的性能参数,如表2所示。

表2 模型计算结果和实测、文献数据的对比

西门子智慧电厂系统显示发电效率为38.31%、排气流量为2 206 km3/h,考虑测量偏差,模型获得的这2个参数精确度满足需要。与文献[7]计算的GE 9HA.02燃气轮机相比,本模型计算的SGT5-8000H燃烧室出口温度低16 ℃,ISO温度高129 ℃,总冷却空气占比低1.9%,透平第一级静叶冷却空气占比高7.7%,冷却效率高4.4%。鉴于冷却空气比例少,故ISO温度有较大升高,符合逻辑。GE 公司 H 级燃气轮机采用空气冷却,其第一级静叶温降为 155 ℃[16],本模型第一级静叶温降为161.5 ℃。通常压气机绝热效率在80.0~90.0%之间[15],本模型反推的压气机内效率略高,为91.7%。考虑技术的发展趋势,本模型的正确性得到验证。

3.2 计算结果与分析

本模型维持燃料热值、压气机压损系数、燃烧室压损系数、燃烧室效率等参数不变,分别针对不同燃气轮机负荷、不同压气机入口温度研究冷却空气及燃气轮机性能参数的变化趋势。

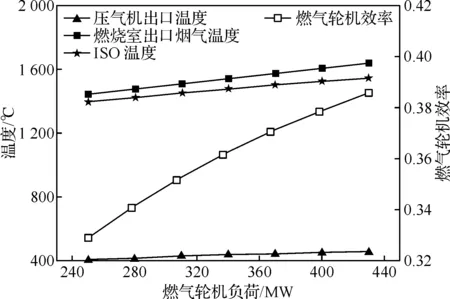

3.2.1 不同燃气轮机负荷

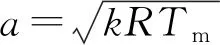

燃气轮机最低稳定负荷为250 MW,最高负荷425 MW,因此取负荷间隔为30 MW,从250 MW至430 MW进行计算,取相同的压气机进气条件(22 ℃, 101.325 kPa)。图1表明燃气轮机负荷从250 MW增加至430 MW时,燃烧室出口温度增加195 ℃,ISO温度增加150 ℃,压气机出口温度增加43 ℃,燃气轮机效率从32.9%增加至38.6%。

图1 不同负荷下燃气轮机温度及效率变化

由图2可知,随着负荷增加,总冷却空气量、第一级静叶冷却空气量均增加。对模型进行敏感性分析发现,这是由于透平入口烟气温度增加、冷却空气温度增加、燃烧室出口烟气流量增加这三个因素同向促成的。总冷却空气量占比约为20%,其中第一级静叶冷却空气占比随负荷增加而增加,到430 MW时占比71.8%。

图2 不同负荷下冷却空气变化

3.2.2 不同压气机入口温度

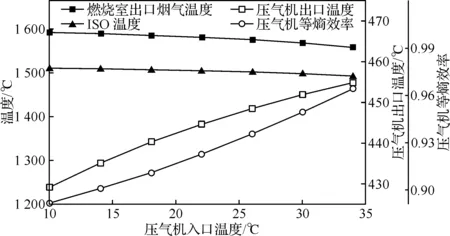

维持其他输入参数不变,压气机入口空气温度分别取10 ℃、14 ℃、18 ℃、22 ℃、24 ℃、26 ℃、30 ℃、34 ℃(据该机组所处地理位置选择的典型气温)。

图3 不同压气机入口温度下燃气轮机参数

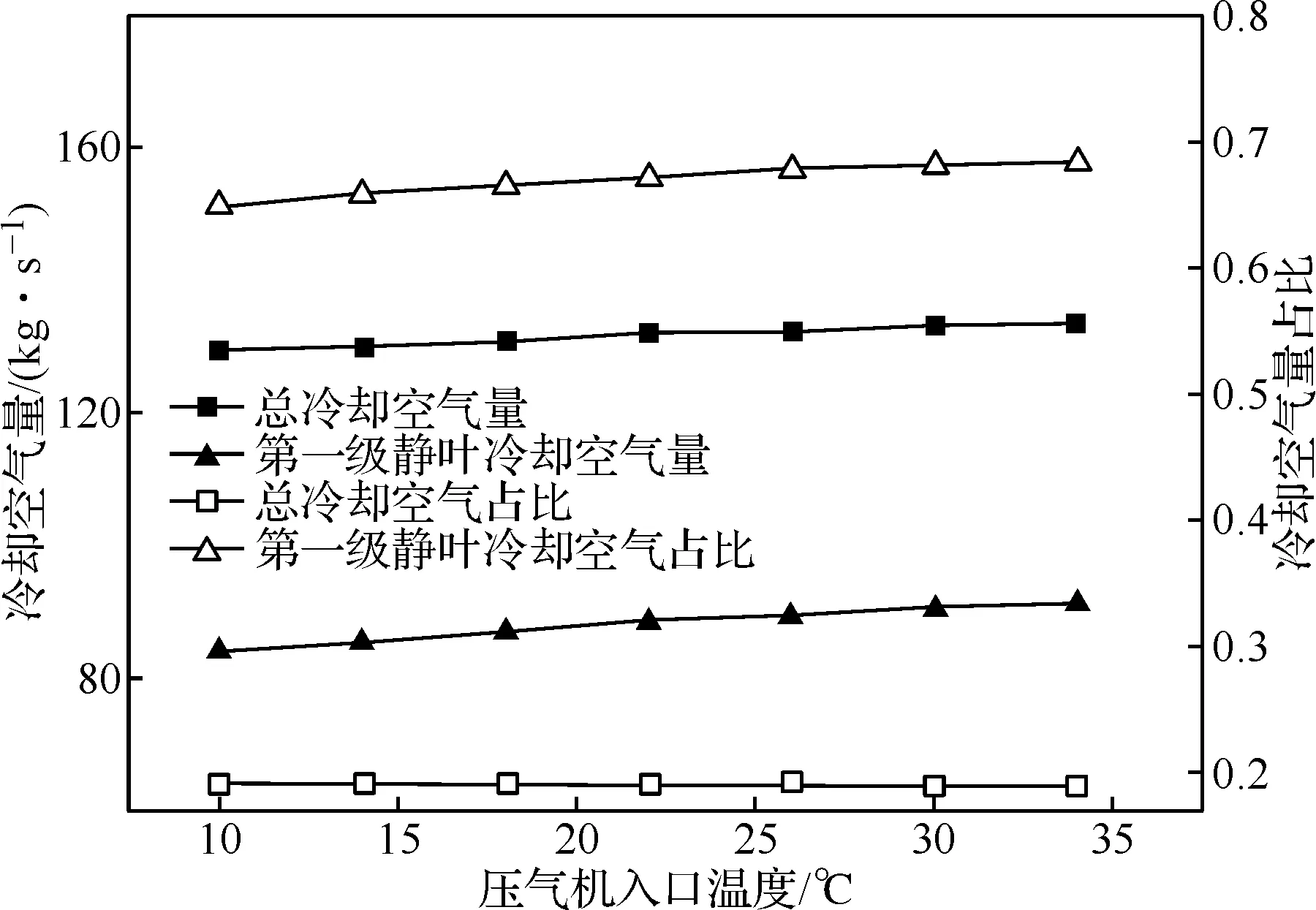

由图4可知,随着压气机入口温度增加,总冷却空气量、第一级静叶冷却空气量均增加。对模型进行敏感性分析发现,冷却空气量与透平入口温度、冷却空气温度均正相关,模型计算得透平入口温降与冷却空气温升相差不大,由于冷却空气温度更接近于叶片温度,因此影响更大。所以当冷却空气温度升高,冷却空气量有上升趋势。总冷却空气量占比约为19%,其中第一级静叶冷却空气量占比随压气机入口温度增加而增加,当入口温度34 ℃时占比68.5%。

图4 不同压气机入口温度下冷却空气变化

4 结论

本文根据半经验和经验公式冷却模型推测透平冷却空气量,在此基础上建立西门子SGT5-8000H燃气轮机模型并进行验证,并利用模型计算不同燃气轮机负荷、不同压气机入口温度下的冷却空气变化,结论如下:

1) 模型对压气机和透平均采用逐级计算,考虑冷却过程中燃气和冷却空气的温度及成分的变化,更符合实际。通过对燃气轮机压气机效率、发电效率、燃烧室出口温度、ISO温度、冷却空气比例、冷却效率、烟气流量和第一级静叶温降的校对, 表明本燃气轮机模型及冷却空气分配方法可靠。

2) 采用半经验公式和经验公式,估算燃气轮机透平各级叶片的冷却空气量。结果表明随负荷或压气机入口温度增加,总冷却空气量和第一级静叶冷却空气量均增加。总冷却空气占比稳定在20%左右,其中第一级静叶冷却空气占比在54%~71.8%之间,并随负荷或压气机入口温度增加而增加。

3) 负荷升至430 MW时燃气轮机效率增至38.6%;压气机入口温度升高时,压气机等熵效率增加;燃气轮机在高负荷或低环境温度下,燃烧室燃烧温度提高,燃烧室部件可能过热。