基于LMA型面磨耗车轮与60N钢轨匹配的高铁车辆动力学性能分析

马晓川,王 平,徐井芒,王 健,胡辰阳

(1.华东交通大学 铁路环境振动与噪声教育部工程研究中心,江西 南昌 330013;2.西南交通大学 高速铁路线路工程教育部重点实验室,四川 成都 610031;3.西南交通大学 土木工程学院,四川 成都 610031)

伴随我国高速铁路建设及运营里程的增加,不同类型车轮和钢轨的使用不可避免地导致轮轨匹配的一系列问题,轮轨型面的匹配关系是影响车辆动力学性能、轮轨动力相互作用、轮轨磨耗及滚动接触疲劳等伤损的重要因素,是高速铁路技术研究的重要内容[1-3]。文献[4]研究了LMA,S1002CN,XP55和LM等4种型面车轮与60钢轨的轮轨接触特征,为实际线路车轮磨耗跟踪试验和磨耗行为研究提供了参考。文献[5]比较了不同类型车轮型面对高速列车动力学性能的影响,发现须从车轮与钢轨接触关系的变化出发,综合评估车辆动力学性能,并确定合适的车轮型面。文献[6]在对比分析4种典型车轮型面与钢轨的匹配特性基础上,提出了最佳轮轨匹配的五原则,可在一定程度上指导轮轨廓形的优化设计。

文献[7]针对60N钢轨与4种典型车轮型面的匹配,研究各种车轮型面与60N钢轨匹配时对车辆直向运行稳定性和曲线通过性能的影响。但是上述研究均是基于车轮磨耗前的车轮型面(简称标准型面)进行的轮轨匹配研究。因此,本文以LMA车轮型面的磨耗车轮与60N钢轨的匹配为例,分别从车辆通过直线和曲线两方面研究不同磨耗程度的车轮与60N钢轨匹配时车辆的动力学性能,并与60钢轨对比和分析。

1 计算模型

1.1 车轮型面与钢轨廓形

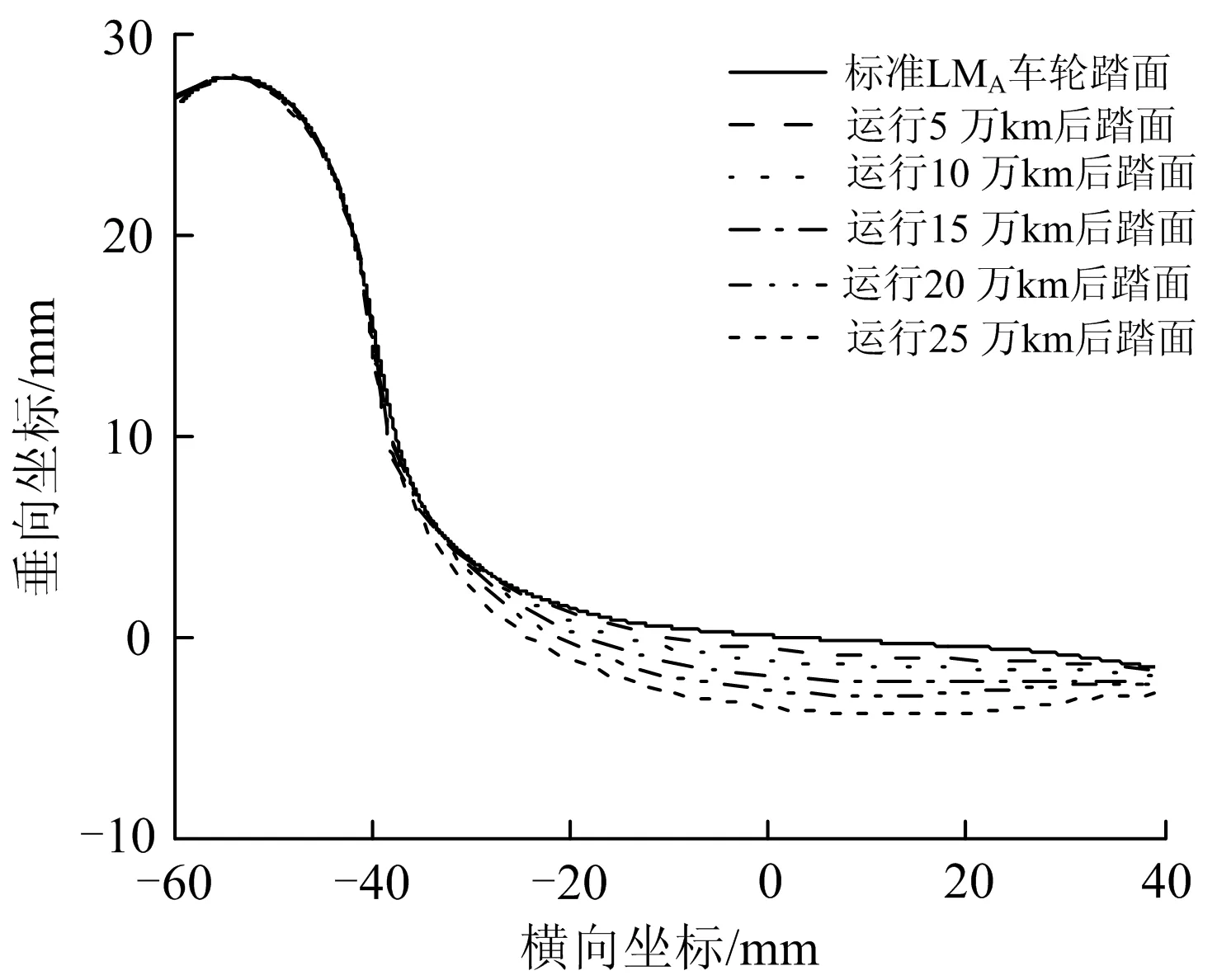

对某CRH2型高速列车的车轮型面进行追踪测试[8],得到LMA型面车轮运行5万,10万,15万,20万和25万km后的型面如图1中所示。由图1可见:随着运行里程的增加,车轮型面的磨耗程度逐渐增大,主要表现为车轮踏面的凹磨,最大磨耗深度约为3.6 mm,轮缘位置的磨耗深度较小,说明轮缘处仅有轻微磨耗。

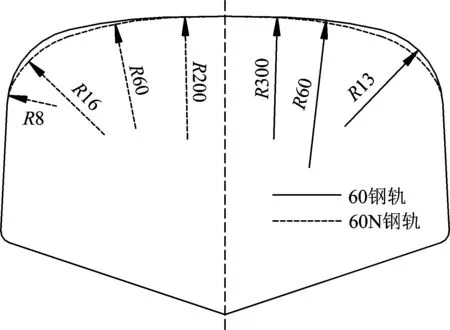

高速铁路60钢轨与60N钢轨的廓形对比如图2所示。由图2可见:60钢轨的轨头廓形由3段圆弧组成,半径分别为300,80和13 mm,60N钢轨的轨头廓形则由4段圆弧组成,半径分别为200,60,16和8 mm。

图1 实测车轮型面

图2 60N与60钢轨的廓形对比

1.2 车辆—轨道多体动力学模型

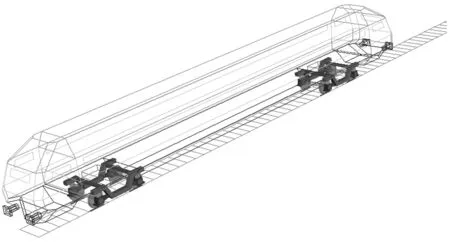

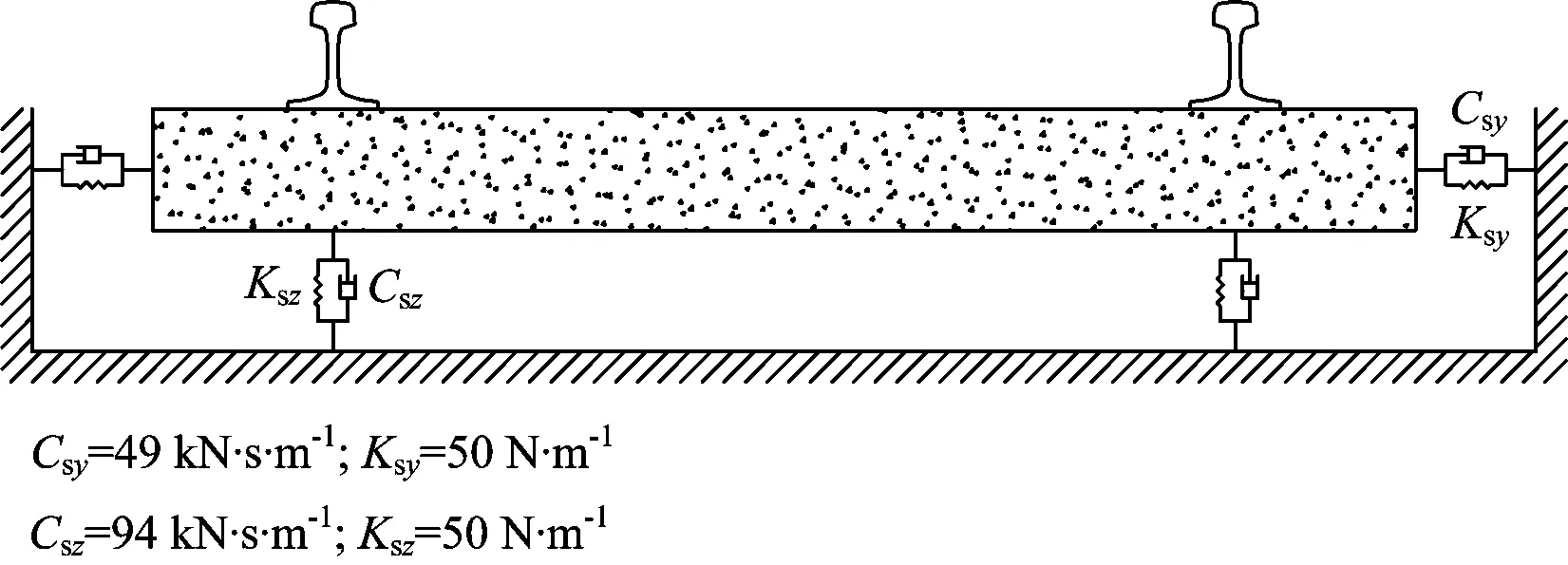

利用SIMPACK多体动力学软件建立车辆—轨道多体动力学模型,计算模型包括2个相互作用的部分,一个是根据CRH2型高速列车车辆参数建立的三维多刚体车辆模型(见图3),另一个是能够考虑柔性轨道基础的三维轨道模型(见图4,图中Csy为轨道结构横向阻尼,Ksy为轨道结构横向刚度,Csz为轨道结构垂向阻尼,Ksz为轨道结构垂向刚度),车辆模型与道岔模型通过局部轮轨接触模型连接[9]。

图3 三维多刚体车辆模型

图4 轨道柔性基础

车辆模型中包括有车体、转向架、轮对等刚体以及连接各部分刚体所需的悬挂单元等, CRH2型高速列车的车辆参数见文献[10],车辆通过速度为250 km·h-1。轨道模型中2种钢轨的轨头廓形分别采用60和60N廓形。轮轨接触计算中,采用赫兹接触理论计算轮轨法向力,采用FASTSIM算法解决切向问题。

1.3 车辆动力评价方法

有关车辆的动力学性能评价方法,主要分为2类,一类是车辆在直线轨道上运行的稳定性,另一类则是车辆通过曲线轨道的能力。

车辆在直线轨道上运行的稳定性通常可使用横向平稳性指标(Sperling指标)[11]的方法进行评价,车辆通过曲线轨道的能力则可以通过脱轨系数、轮重减载率、轮轨横向力、轮对横移量以及轮轨磨耗和滚动接触疲劳伤损等指标进行评价。

2 车辆直线运行稳定性分析

2.1 车轮名义等效锥度

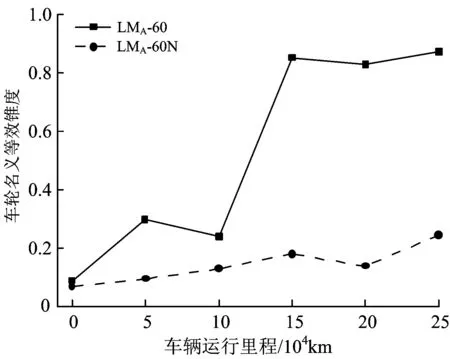

车辆在直线上运行时,轮对发生4 mm以内横移的概率最大[12],因此将轮对横移量为4 mm时的等效锥度定义为车轮的名义等效锥度。不同轮轨匹配下车轮的名义等效锥度与运行里程的关系如图5所示。

图5不同轮轨匹配下车轮名义等效锥度与运行里程关系曲线

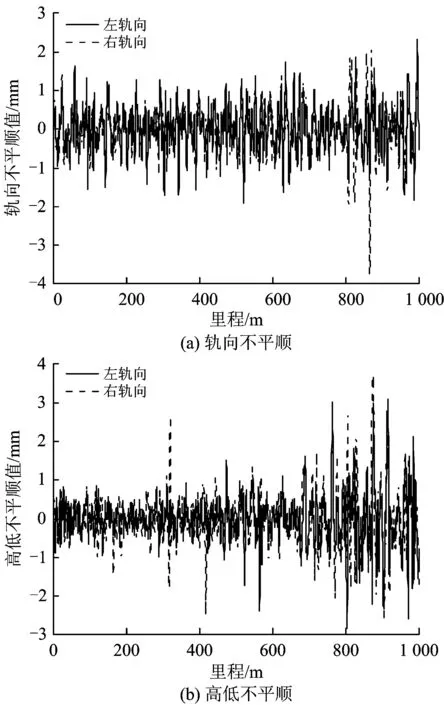

由图5可见:随运行里程的增大,车轮的名义等效锥度逐渐增大,不利于轮对的运行稳定性;相比60钢轨,60N钢轨对应的车轮名义等效锥度较小,有利于提高车辆直线运行的稳定性。高速铁路轨道结构服役过程中,在现场多因素耦合作用下,势必会造成现场轨道存在不平顺的现象,为了更为真实地模拟车辆的运行环境,在车辆—轨道多体动力学模型中,向左、右2股钢轨分别施加轨向和高低轨道不平顺,轨道不平顺采用我国高速铁路的实测数值,其长度为1 000 m,如图6所示。

图6 轨道实测不平顺

2.2 轮轨动态接触点位置

在车辆轨道动力学研究中,一般认为轮轨接触点的位置越集中,越有利于车辆的运行稳定性。轮轨动态接触点的横向分布宽度能够在一定程度上表征车辆运行的稳定性,其计算过程如下。

(1)离散轮轨动态接触点的时程曲线,分别求得轮轨接触点位置变化的数学期望μ和标准差σ。

(2)轮轨动态接触点的横向分布宽度bj为

bj=(μ+σ)-(μ-σ)j=w, r

(1)

式中:w和r分别代表车轮和钢轨。

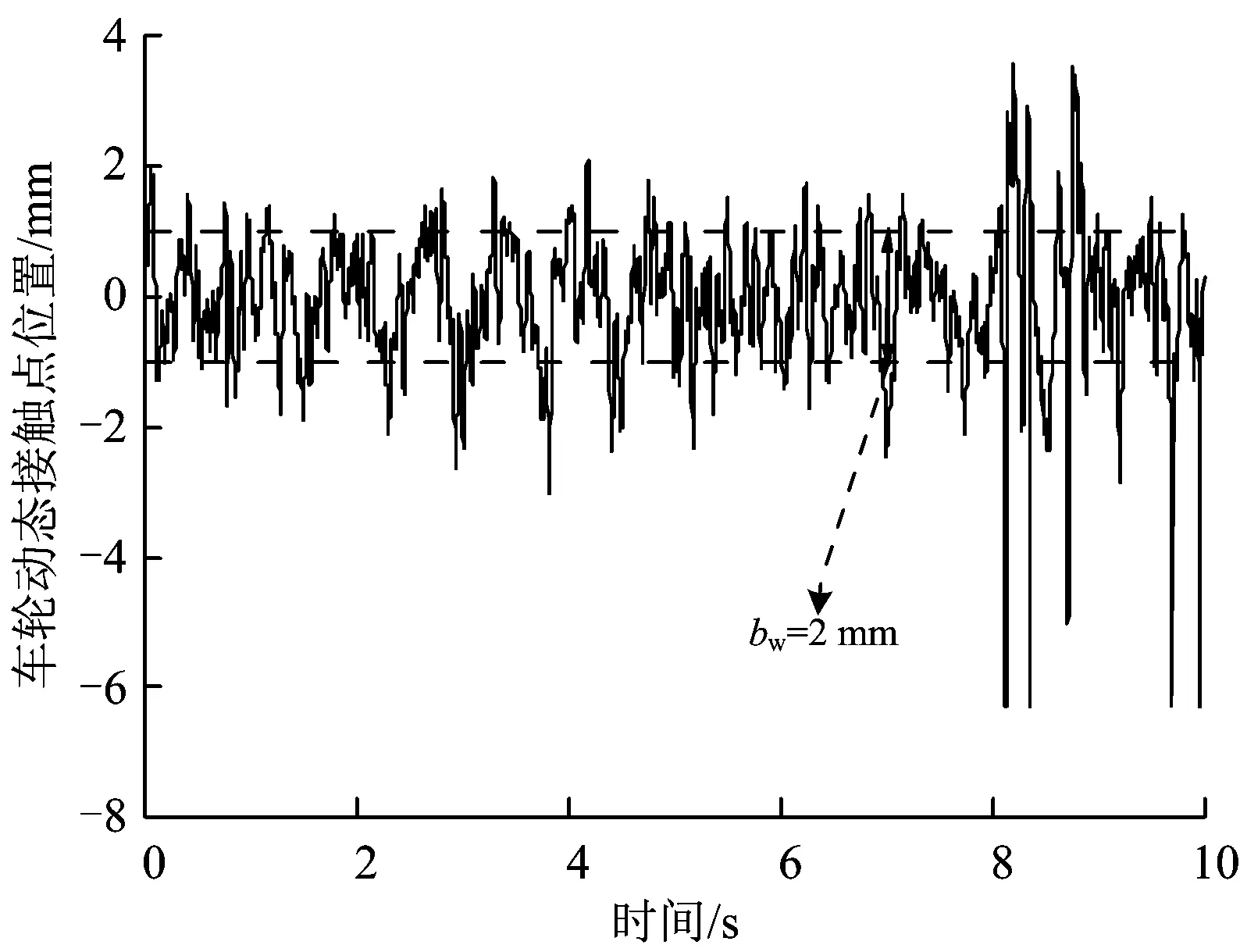

以标准LMA型面车轮与60N钢轨匹配时的车轮动态接触点计算结果为例,通过离散车轮动态接触点位置时程曲线(见图7),计算得到接触点位置变化的数学期望为0,标准差为1;根据式(1),计算得到其动态接触点的横向分布宽度为2 mm。

图7标准LMA型面车轮与60N钢轨匹配时车轮动态接触点位置的变化规律

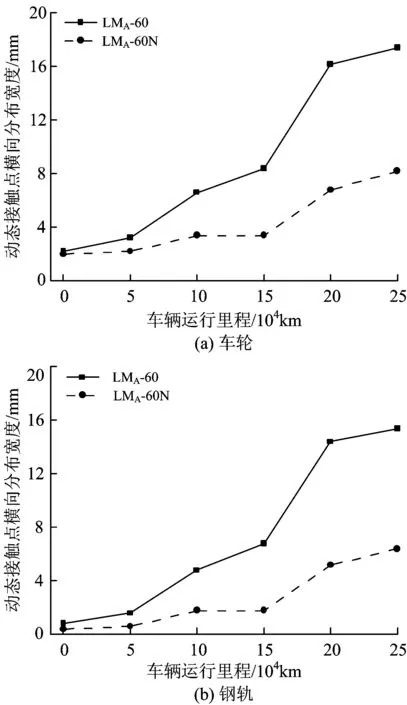

车辆的直线通过速度为250 km·h-1时,不同运行里程下的轮轨动态接触点的横向分布宽度变化规律如图8所示。

图8 动态接触点横向分布宽度变化规律

由图8可见:随着运行里程的增加,轮轨动态接触点的横向分布宽度逐渐增大,车辆的运行稳定性降低;60N钢轨的动态接触点横向分布宽度明显小于60钢轨,说明60N钢轨对应的车辆运行稳定性较好;运行25万km后,与60N钢轨匹配时车轮的动态接触点横向分布宽度为8.2 mm,而与60钢轨匹配时为17.4 mm,约是60N钢轨的2倍;钢轨的动态接触点横向分布宽度变化规律与车轮大致相同。

2.3 Sperling指标

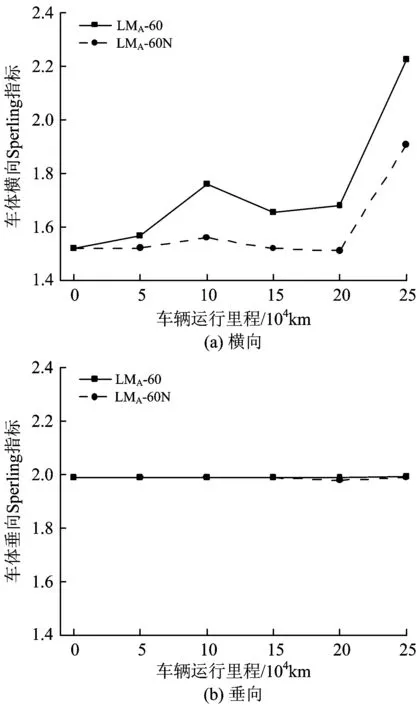

由车体振动加速度得到的不同轮轨匹配下Sperling指标变化规律如图9所示。

图9 车体Sperling指标的变化规律

由图9可见:随着运行里程的增加,车体横向Sperling指标大致呈增大的趋势,车辆的运行稳定性随之降低;60N钢轨的车体横向Sperling指标明显小于60钢轨,说明60N钢轨对应的车辆运行稳定性更好;运行25万km后,车体的横向Sperling指标大幅增大,车辆的运行稳定性大幅降低;而运行里程的增加,对车体的垂向Sperling指标基本无影响,该指标基本稳定在2.0左右,说明运行里程增加导致的车轮型面变化对车体垂向振动的影响较小。

3 车辆曲线通过性能分析

曲线轨道的设置参数为:前后缓和曲线长度均为250 m,圆曲线长度为500 m,曲线半径为5 000 m,外轨超高设置为80 mm,出入口处均设置长度为100 m的直线。车辆的曲线通过速度为250 km·h-1。在计算车辆曲线通过性能指标时,不考虑轨道不平顺的影响,但在分析车轮磨耗和滚动接触疲劳时则采用图6所示的轨道不平顺。

3.1 曲线通过性能指标

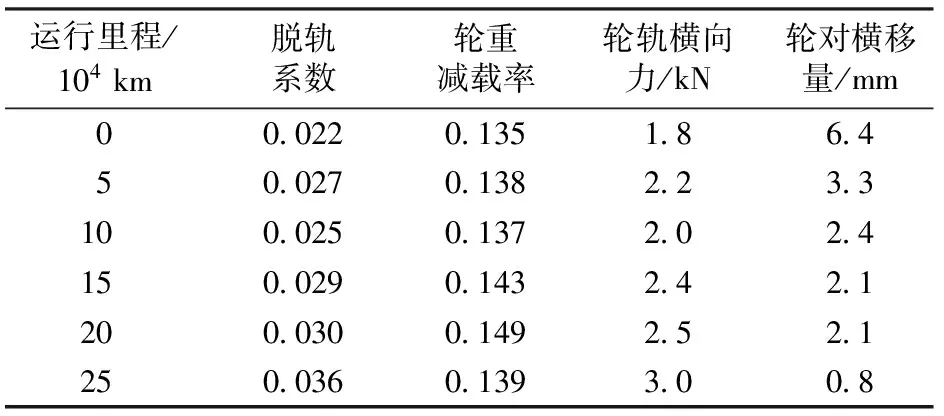

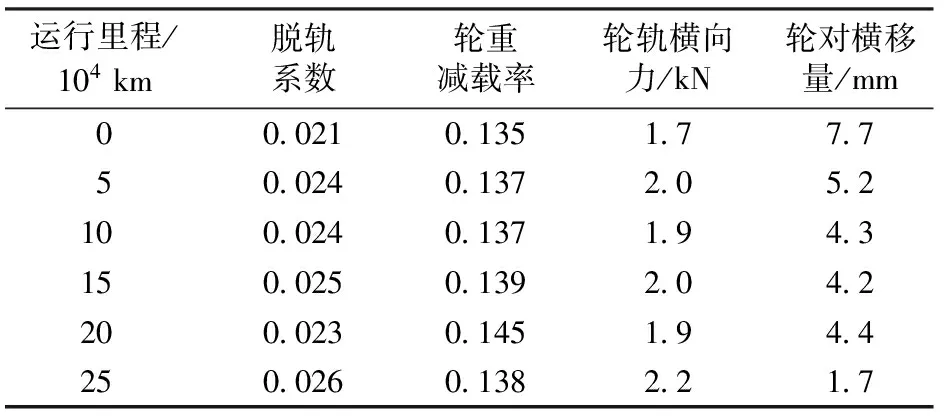

车辆通过曲线轨道时,不同轮轨匹配下的车轮脱轨系数、轮重减载率、轮轨横向力和轮对横移的最大值分别见表1和表2。

表1LMA型面车轮与60钢轨匹配的车辆曲线通过性能指标

运行里程/104km脱轨系数轮重减载率轮轨横向力/kN轮对横移量/mm0002201351864500270138223310002501372024150029014324212000300149252125003601393008

表2LMA型面车轮与60N钢轨匹配的车辆曲线通过性能指标

运行里程/104km脱轨系数轮重减载率轮轨横向力/kN轮对横移量/mm0002101351777500240137205210002401371943150025013920422000230145194425002601382217

由表1和表2可见:车轮的磨耗对轮重减载率指标的影响较小,对轮对横移量、轮轨横向力等指标的影响较大。

由于脱轨系数和轮对横向力随车辆运行里程的变化规律几乎一致,因此只对比轮轨横向力和轮对横移量随运行里程变化的规律进行分析,如图10所示。

由图10可见:随运行里程的增加,轮轨横向力逐渐呈增大的趋势;相比60钢轨,60N钢轨的轮轨横向力较小,有利于减小钢轨的侧磨;而随车轮磨耗的增大,轮对的横向位移逐渐减小,原因是车轮磨耗增大后其等效锥度也随之增大,从而增强了轮对的恢复对中能力;与60钢轨相比,60N钢轨的轮对横移量较大,约增加2~3 mm,原因是60N钢轨的等效锥度偏小,车辆通过曲线时的轮对恢复对中能力较弱。

图10 车辆曲线通过性能指标

3.2 车轮磨耗分析

采用磨耗功分析车轮的磨耗性能。对于车辆上任意一个车轮来讲,其磨耗功Wi[13]为

Wi=|Fx,iξx,i+Fy,iξy,i|

(2)

式中:F为轮轨蠕滑力;ξ为轮轨蠕滑率;下标x和y分别代表线路的纵向和横向;i为时间步。

考虑统计规律,利用计算均方根值的方法求得磨耗功的均方根值WRMS[14],以定量分析车轮的磨耗性能。

(3)

式中:N为时间步个数。

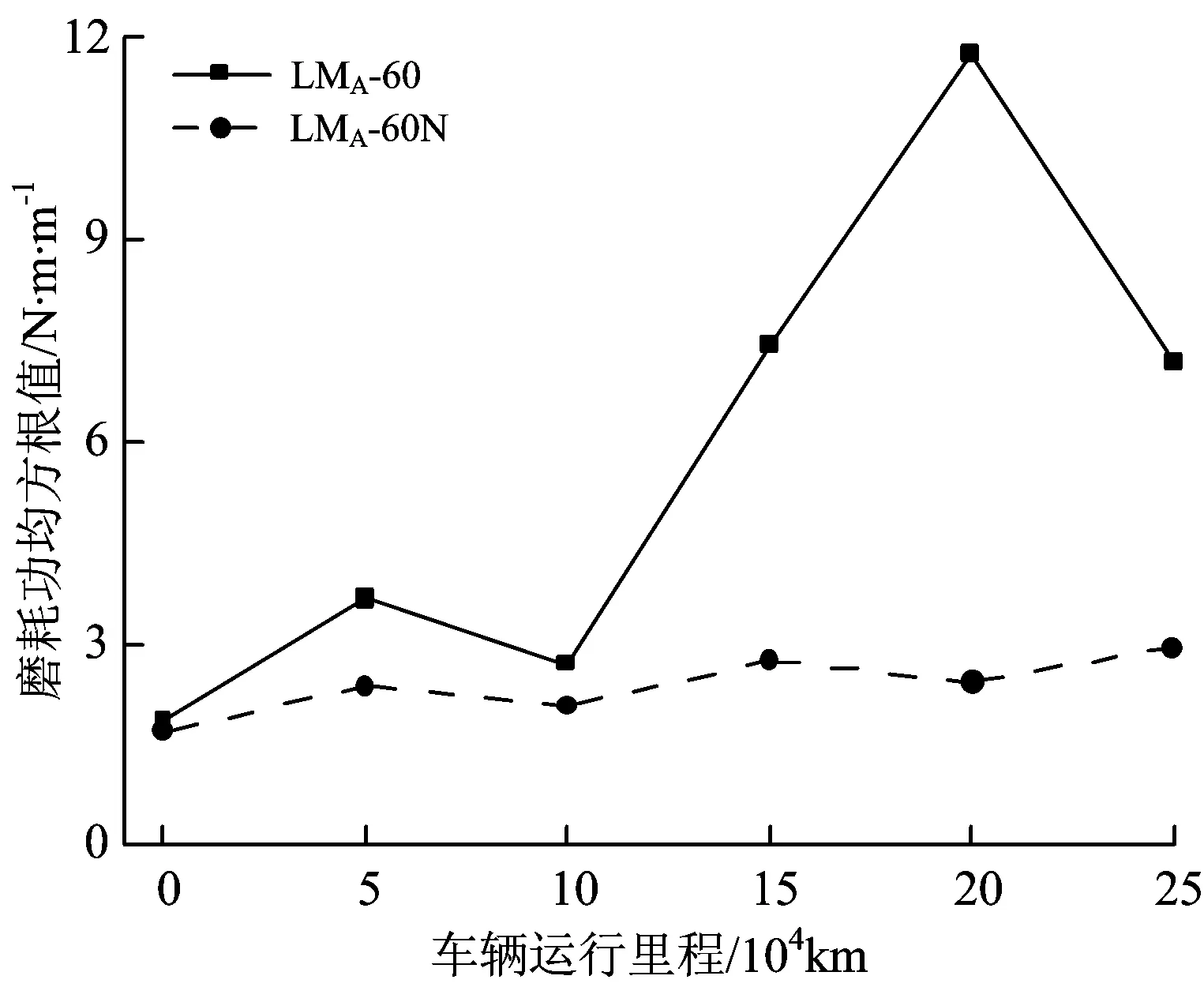

由于车辆通过曲线时外轨侧的轮轨相互作用更为剧烈,因此用式(2)和式(3)计算不同轮轨匹配时1位轮对外侧车轮的磨耗功均方根值,如图11所示。

由图11可见:随车轮磨耗的增大,其磨耗功均方根值大致呈增大的趋势,并且60钢轨对应的车轮磨耗功均方根值比60N钢轨对应的数值大,说明相同条件下,60N钢轨能够使车轮保持较好的磨耗性能,有利于提高轮轨廓形的保持能力,降低养护维修工作量。

图11不同轮轨匹配时1位轮对外侧车轮的磨耗功均方根值

3.3 车轮滚动接触疲劳分析

在轮轨表面滚动接触疲劳的分析中,采用安定图的方法将车轮荷载与材料棘轮效应以及低循环疲劳应力联系在一起,法向接单采用徽兹接触算法,切向接触采用的是Kalker简化理论。车轮表面滚动接触疲劳系数FIsurf[15]为

(4)

式中:Fz为轮轨法向力;a和b分别为轮轨接触斑的长、短半轴;k为材料的极限剪切强度,取300 MPa。

根据文献[14],外轨侧车轮的表面滚动接触疲劳大于内侧车轮,因此计算1位轮对外侧车轮表面的滚动接触疲劳系数均方根值如图12所示,计算过程中仅对表面滚动接触疲劳系数大于0的数值进行叠加计算。

图12 车轮表面滚动接触疲劳系数均方根值

由图12可见:随运行里程的增加,车轮表面滚动接触疲劳系数均方根值大致呈增大的趋势,并且与60钢轨相比,60N钢轨对应的车轮表面滚动接触疲劳系数均方根值较小,说明相同条件下,60N钢轨能够降低车轮材料发生表面滚动接触疲劳伤损的可能性,从而避免轮轨发生较多的疲劳伤损等病害。

4 结 论

(1)车辆直线通过时,车辆运行里程达到25万km后,60钢轨对应的车轮动态接触点横向分布宽度达到17.4 mm,而60N钢轨仅为8.2 mm,约是前者的一半,车辆运行稳定性优于60钢轨。

(2)车辆曲线通过时,随车辆运行里程的增大,60N钢轨对应的轮轨横向力均小于60钢轨,且前者的增长幅度相对较小。随车轮磨耗里程的增大,60N钢轨对应的抵抗磨耗及滚动接触疲劳的能力均优于60钢轨。

(3)相比60钢轨,60N钢轨在不同里程磨耗车轮条件下均能保持较好的动力学性能,且其波动变化的幅度较小,轮轨匹配的动力学性能优于60钢轨。

[1]WU H M. Investigations of Wheel/Rail Interaction on Wheel Flange Climb Derailment and Wheel/Rail Profile Compatibility[D]. Chicago:Illinois Institute of Technology,2000.

[2]SHEVTSOV I Y, MARKINE V L, ESVELD C. Optimal Design of Wheel Profile for Railway Vehicles[J]. Wear,2005,258(7/8):1022-1030.

[3]周清跃,张银花,田常海,等. 60N钢轨的廓型设计及试验研究[J]. 中国铁道科学,2014,35(2):128-135.

(ZHOU Qingyue,ZHANG Yinhua,TIAN Changhai,et al. Profile Design and Test Study of 60N Rail [J]. China Railway Science,2014,35(2):128-135. in Chinese)

[4]干锋,戴焕云,高浩,等. 铁道车辆不同踏面等效锥度和轮轨接触关系计算[J]. 铁道学报,2013,35(9):19-24.

(GAN Feng,DAI Huanyun,GAO Hao,et al. Calculation of Equivalent Conicity and Wheel-Rail Contact Relationship of Different Railway Vehicle Treads [J]. Journal of the China Railway Society,2013,35(9):19-24. in Chinese)

[5]肖广文,肖新标,温泽峰,等. 高速客车轮对动力学性能的比较[J]. 铁道学报,2008,30(6):29-35.

(XIAO Guangwen,XIAO Xinbiao,WEN Zefeng,et al. Comparison of Dynamic Behaviors of Wheelsets of High-Speed Passenger Car [J]. Journal of the China Railway Society,2008,30(6):29-35. in Chinese)

[6]朴明伟,芦旭,方吉,等. 最佳轮轨匹配评价5原则[J]. 大连交通大学学报,2010,31(3):1-8.

(PIAO Mingwei,LU Xu,FANG Ji,et al. Five Evaluating Principles for Optimal Wheel/Rail Match [J]. Journal of Dalian Jiaotong University,2010,31(3):1-8. in Chinese)

[7]马晓川,王健,徐井芒,等. 基于高速铁路60N钢轨的车辆动力性能比较 [J]. 中南大学学报:自然科学版,2016,47(11):3940-3947.

(MA Xiaochuan,WANG Jian,XU Jingmang,et al. Comparison of Vehicle Dynamic Characteristic with High-Speed Rail of 60N [J]. Journal of Central South University:Science and Technology,2016,47(11):3940-3947. in Chinese)

[8]崔大宾. 高速车轮踏面设计方法研究[D]. 成都:西南交通大学,2013.

(CUI Dabin. Study on Wheel Profile Design Method for High-Speed Train[D]. Chengdu:Southwest Jiaotong University,2013. in Chinese)

[9]XU Jingmang, WANG Ping, WANG Li, et al. Effects of Profile Wear on Wheel-Rail Contact Conditions and Dynamic Interaction of Vehicle and Turnout [J]. Advances in Mechanical Engineering,2016,8(1):1-14.

[10]马晓川,王平,王健,等. 尖轨降低值超限对转辙器动力特性的影响研究[J]. 铁道学报,2016,38(3):98-105.

(MA Xiaochuan,WANG Ping,WANG Jian,et al. Study on Impact of Over-Limit Reduced Value of Switch Rail on Dynamic Characteristics of Switch [J]. Journal of the China Railway Society,2016,38(3):98-105. in Chinese)

[11]严隽耄. 车辆工程[M]. 北京:中国铁道出版社,1993.

[12]WANG Ping,MA Xiaochuan,WANG Jian,et al. Optimization of Rail Profiles to Improve Vehicle Running Stability in Switch Panel of High-Speed Railway Turnouts[J]. Mathematical Problems in Engineering,2017(2017):1-13.

[13]金学松,刘启跃. 轮轨摩擦学[M]. 北京:中国铁道出版社,2004.

[14]陶功权,温泽峰,陆文教,等. 不同轨底坡下地铁车辆轮轨型面匹配的动力学分析[J]. 铁道学报,2016,38(5):16-22.

(TAO Gongquan,WEN Zefeng,LU Wenjiao,et al. Dynamic Analysis of Wheel and Rail Profile Matching Relationship for Metro Vehicle under Different Rail Cant Conditions [J]. Journal of the China Railway Society,2016,38(5):16-22. in Chinese)

[15]EKBERG A,AKESSON B,KABO E. Wheel/Rail Rolling Contact Fatigue-Probe, Predict, Prevent[J].Wear,2014,314(1/2):2-12.