已知深度范围缺陷的选频带脉冲涡流检测方法

赵 莹 解社娟 田明明 仝宗飞 李 勇 陈振茂

机械结构强度与振动国家重点实验室,陕西省无损检测结构完整性评价工程技术中心,西安交通大学,西安,710049

0 引言

局部减薄缺陷是工程实际中广泛存在的一种缺陷形式,如核电站冷却用管道内液体的流动加速腐蚀、液滴冲击等易造成内管壁局部减薄[1];飞机在长期服役过程中,机身蒙皮以及进气管道部位腐蚀易造成局部减薄等。局部减薄缺陷对设备的安全使用构成巨大威胁,甚至会影响设备的剩余寿命。

脉冲涡流检测具有频率广、检测深度大等优点,对深部缺陷和多层结构缺陷的检测具有优势,因此脉冲涡流检测方法被认为是检测局部减薄缺陷的有效手段[2-3]。但是在确知缺陷可能存在的深度范围时,传统方波激励的脉冲涡流检测方法由于频率过于分散,易造成能量浪费,检测灵敏度不高。因此,本文在传统方波激励的脉冲涡流检测方法的基础上提出选频带脉冲涡流检测方法。

1 选频带脉冲涡流检测方法简介

1.1 选频带脉冲涡流检测方法基本原理

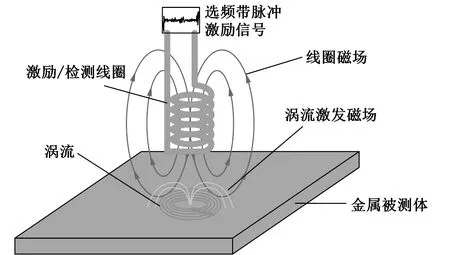

图1所示为选频带脉冲涡流无损检测方法的基本原理。在激励线圈中通入选频带脉冲激励电流,根据法拉第电磁感应定律,激励线圈周围会产生一个快速衰减的脉冲磁场,当激励线圈靠近金属被测体时,在金属被测体中感应产生瞬变的涡流,涡流在导体中传播,又会感应出一个快速衰减的涡流磁场,随着涡流磁场的衰减,检测线圈感应出随时间变化的电压[4-7]。在实际实验中,通常在激励线圈底部加装磁场传感器,实现对磁场的直接测量。当金属被测体中存在缺陷时,会影响感生涡流的分布,进而影响检测线圈中的检出电压信号或磁场传感器中的磁场信号。通过分析电压信号或磁场信号,即可实现对金属被测体缺陷的无损检测。

图1 选频带脉冲涡流检测原理图Fig.1 The principle of the frequency-band-selecting pulsed eddy current testing

1.2 选频带脉冲涡流检测方法激励信号选取原则

较之传统方波激励的脉冲涡流检测方法,选频带脉冲涡流检测方法最大的特点是改进了脉冲激励信号。将传统方波激励信号改为选频带脉冲激励信号,将激励信号的能量集中在有效的频段范围内,避免了能量的浪费,对于不同深度范围的缺陷也更具有针对性。

选频带脉冲激励信号选取的具体步骤如下。

(1)根据目标试件的材料属性参数、底面缺陷的深度范围[d2,d1],运用涡流趋肤深度公式

(1)

式中,δ为涡流的趋肤深度;μ为被测试件的磁导率;σ为被测试件的电导率;f为激励信号的频率。

确定选频带脉冲涡流无损检测方法的频带范围[f1,f2],其中目标试件如图2所示。

图2 目标试件Fig.2 The specimen

(2)根据所选频率范围,结合脉冲重复周期及检测灵敏度等因素,将[f1,f2]之间的频段进行等分,间隔频率Δf即等分[f1,f2]后的频带大小,合理确定间隔频率Δf、幅值和相位大小,并保证所有频率的幅值相等、相位相同,从而得到选频带脉冲激励信号的频谱图。

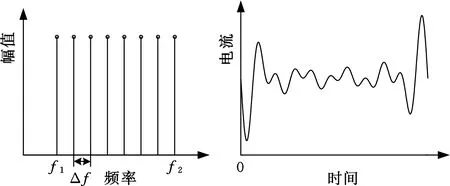

(3)根据选频带脉冲涡流的激励信号的频谱图的详细信息,对频域信号进行逆傅里叶变换,得到选频带脉冲激励的时域信号,其中典型的频域信号和时域信号如图3所示,傅里叶级数展开与其系数的计算公式如下:

(2)

ω=2πΔf

式中,t为时间;ω为角频率;ɑ0/2为直流分量;ɑn、bn均为系数。

(a)频域信息 (b) 时域信息图3 选频带脉冲涡流检测方法的激励信号示意图Fig.3 The schematic diagram of excitation signal of FSPECT

根据脉冲激励频域信息,ɑ0、ɑn、bn、Δf均已知,通过式(2)可计算出f(t),即脉冲激励的时域信号。

2 数值模拟与结果分析

为了验证选频带脉冲涡流检测方法对一定深度范围的缺陷检测的可行性以及优越性,本研究基于退化磁矢位法(Ar法)、频域叠加方法、脉冲涡流快速算法[8-11],对选频带脉冲涡流和传统方波激励的脉冲涡流进行了数值模拟,并对结果进行了比较分析。

2.1 仿真模型

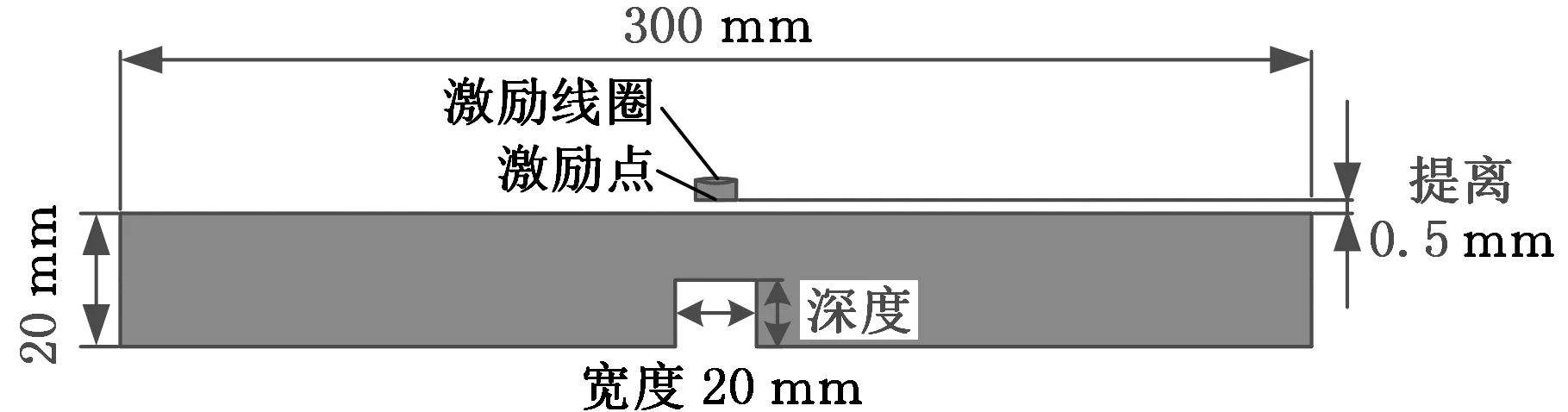

本研究采用的试件为6块长度300 mm、宽度100 mm、厚度20 mm的AISI316不锈钢板,其中一个试件为无缺陷的标准试件,另外5个试件在板底部中心部位带有贯穿槽缺陷。假定试件在服役过程中,局部减薄缺陷的深度范围为[10 mm, 20 mm],5个带有缺陷的试件中缺陷尺寸为:长度100 mm,宽度20 mm,深度d分别为8 mm、8.5 mm、9.0 mm、9.5 mm、10.0mm。不锈钢试件的基体材料属性为:相对磁导率为1,电导率为1.35×106S/m。激励线圈内直径为5 mm、外直径为10 mm、高度为5 mm、匝数为296、提离0.5 mm,将激励线圈置于不锈钢板顶部中心位置,即缺陷正上方(图4)。激励线圈底部中心放置磁场传感器,测量线圈轴向方向的磁场。分别向激励线圈通入方波激励电流和选频带激励电流,以考察比较二者的检测灵敏度。

图4 仿真模型Fig.4 Simulation model

2.2 激励信号

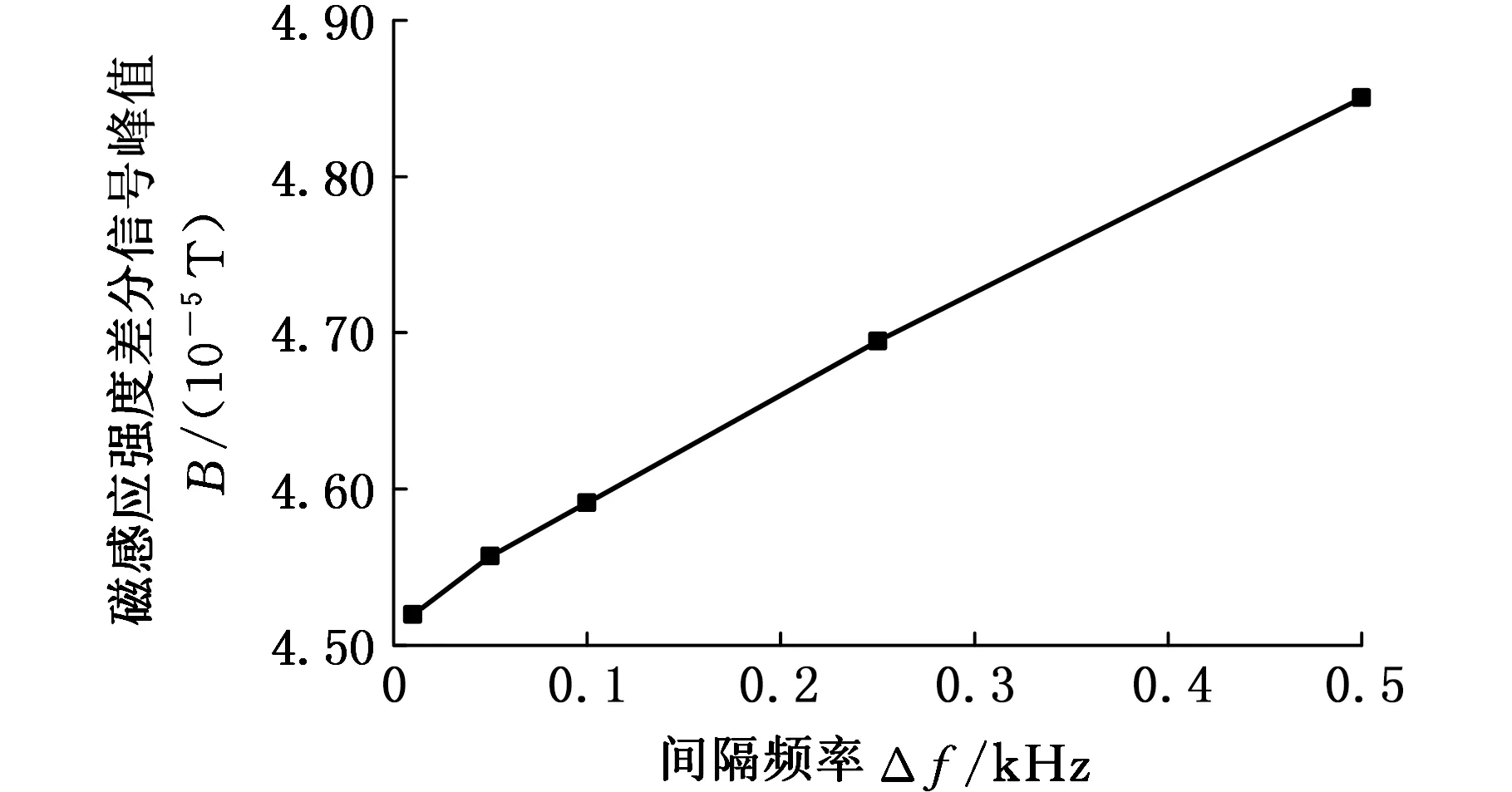

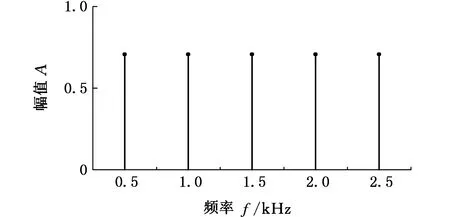

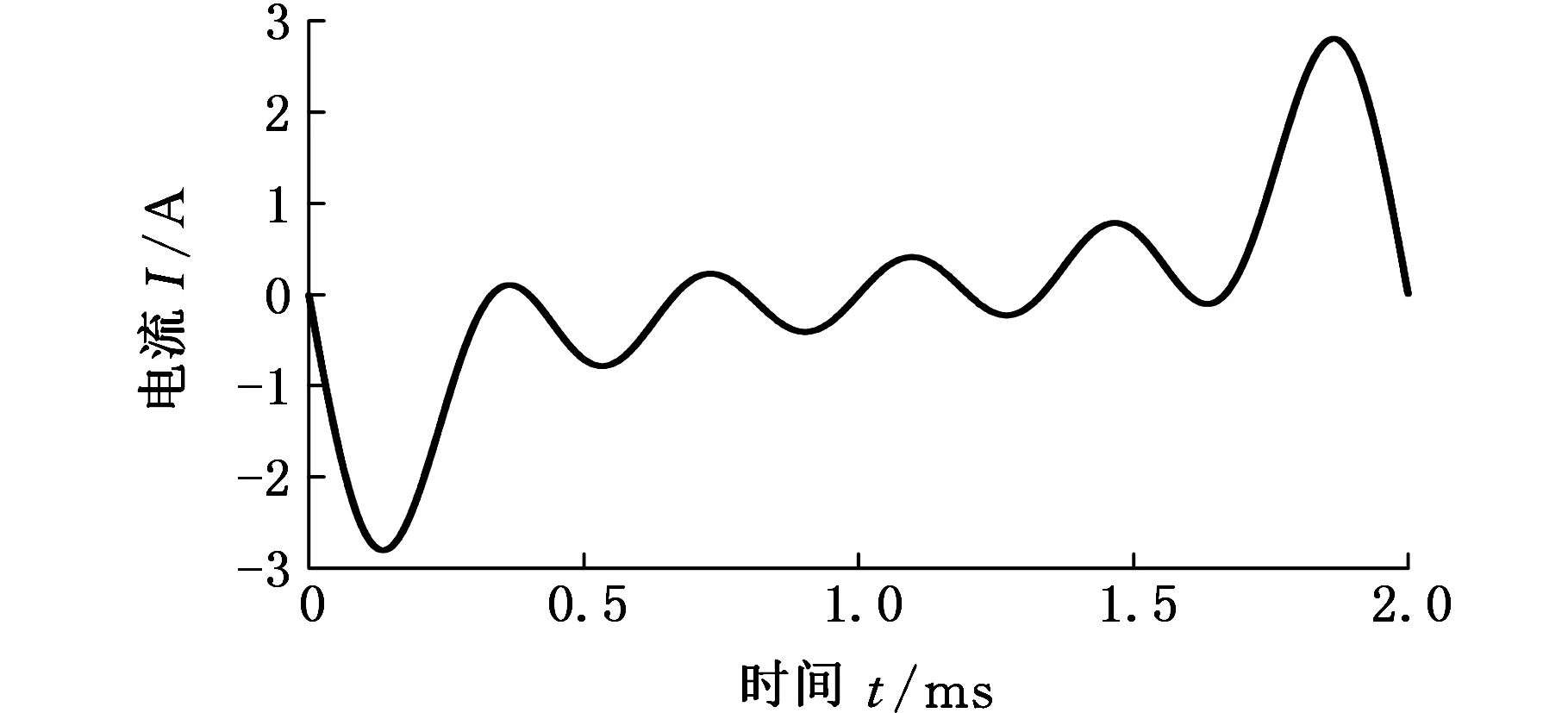

根据传统方波脉冲涡流激励参数对其检测能力的影响[12],为保证检测结果最优化,传统方波脉冲涡流激励参数应选定为基频200 Hz、占空比50%,其中频域信号、时域信号如图5所示。选频带脉冲涡流激励信号的选取由本文1.2节具体步骤确定。假定被测目标试件易发生局部减薄缺陷的深度范围为[10, 20]mm,由式(1)可确定有效频率范围为[500, 2 500]Hz。当试件缺陷深度为10 mm时,保证所选频率幅值相等、相位相同,Δf分别取10 Hz、50 Hz、100 Hz、250 Hz、500 Hz时,计算可得检出磁场信号的差分信号峰值如图6所示。可以看到,当Δf取500 Hz时,检出磁场信号最大。为保证传统方波脉冲涡流检测方法与选频带脉冲涡流检测方法具有可比性,本研究根据焦耳定律保证两种激励信号能量相等,然后确定选频带脉冲涡流中所选频率的幅值和相位。依据以上原则,选频带脉冲涡流的激励信号的频域信息均可得到,如图7a所示。根据逆傅里叶变换,将选频带脉冲涡流检测激励信号的频域信号转换成时域信号,如图7b所示。

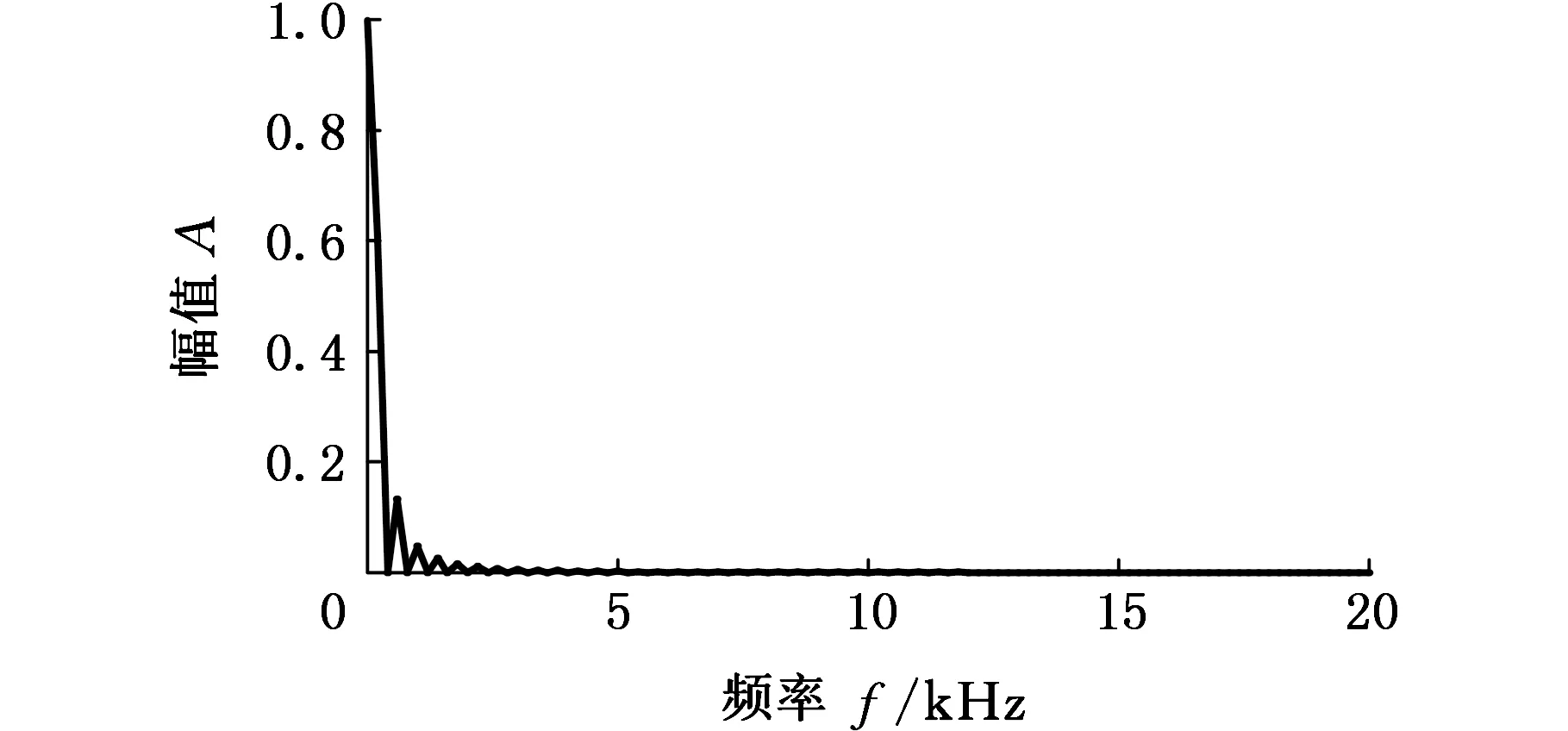

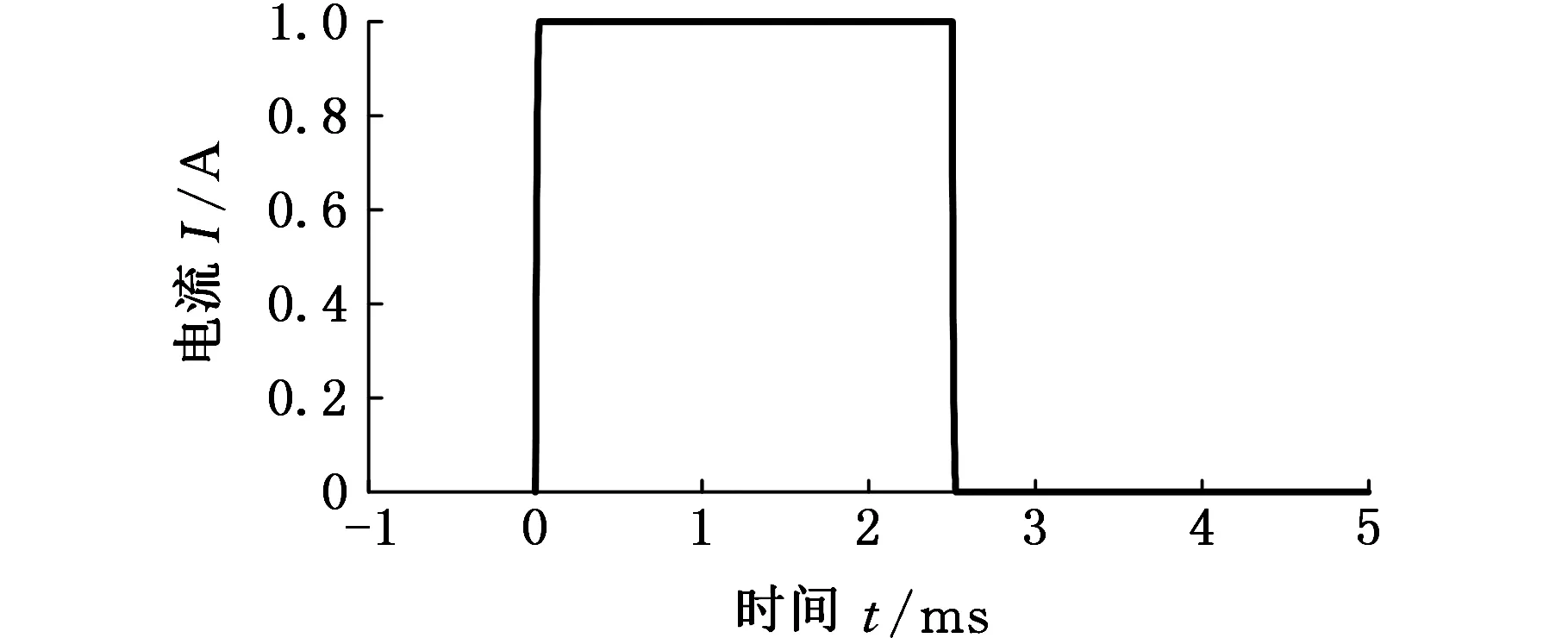

(a)频域信号

(b)时域信号图5 传统方波脉冲涡流检测的激励信号Fig.5 The excitation signal of PECT

图6 缺陷深度为10 mm时Δf变化对检出差分信号峰值的影响Fig.6 Peak values of differential signal of magnetic flux induction with changing Δf under 10 mm defect depth

(a)频域信号

(b)时域信号图7 选频带脉冲涡流检测的激励信号Fig.7 The excitation signal of FSPECT

2.3 数值模拟结果分析

2.3.1检测能力比较

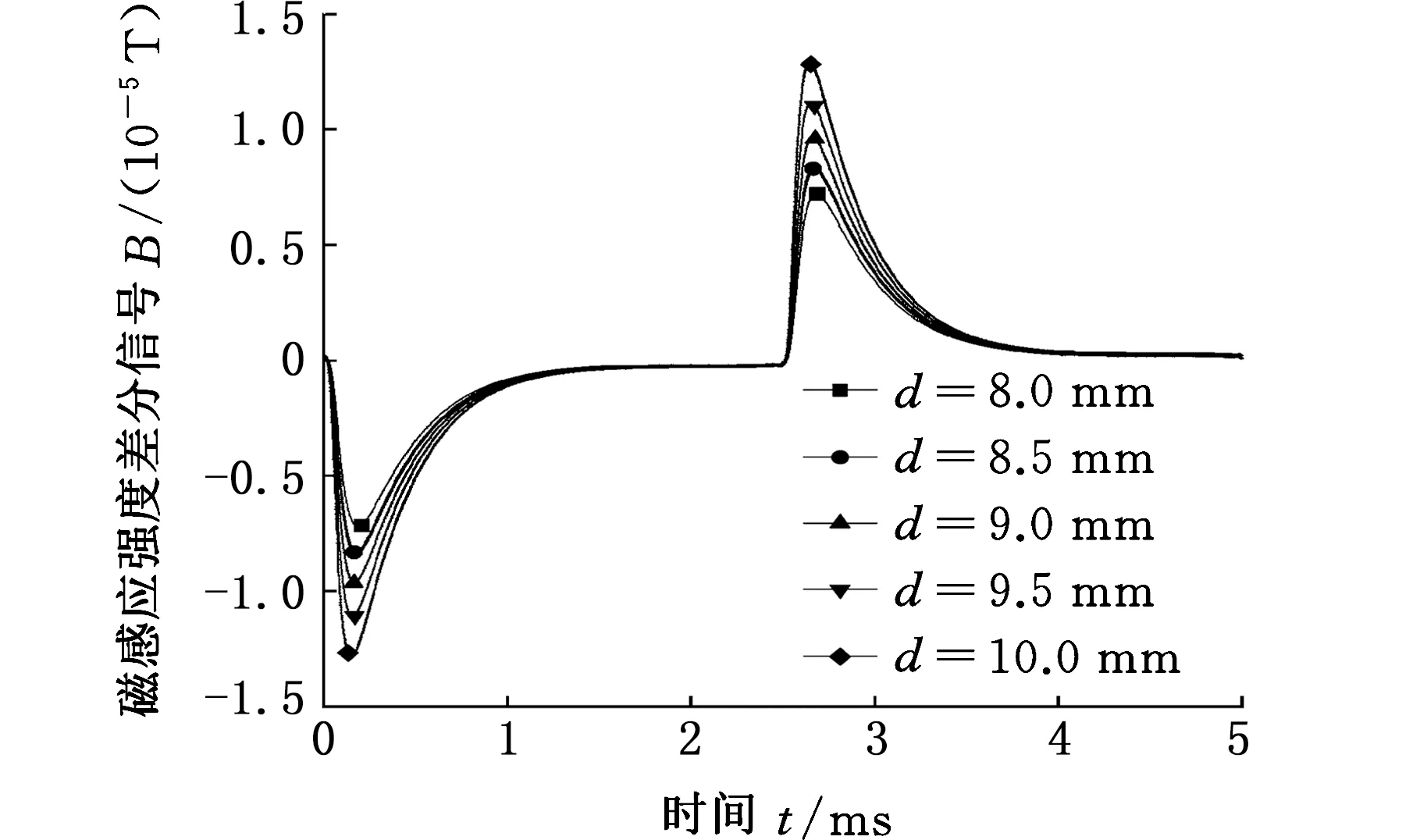

图8 选频带脉冲涡流检测的磁场差分信号Fig.8 Differential signals of magnetic flux induction of FSPECT

图9 传统方波脉冲涡流检测的磁场差分信号Fig.9 Differential signals of magnetic flux induction of traditional square wave inpulse eddy current testing

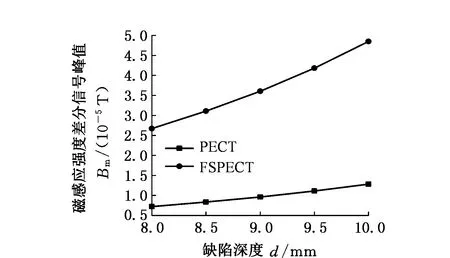

(a)检出磁场差分信号峰值

(b)归一化处理后的信号峰值图10 不同深度缺陷的检出磁场差分信号的峰值Fig.10 Peak values of differential signal of magnetic flux induction of different depth defects

在上述两种激励信号的作用下,分别对不同深度缺陷的试件进行数值模拟计算,选频带脉冲涡流检测方法和传统方波脉冲涡流检测方法检出磁场信号的差分结果分别如图8、图9所示。提取两种检测方法的磁场差分信号的峰值如图10a所示,经过归一化处理后得到图10b。从图10a中可以明显看出,当激励信号能量相同时,选频带脉冲涡流检测方法的检出信号峰值的绝对值远大于传统方波脉冲涡流检出信号峰值的绝对值。从图10b中可以看出,随着缺陷深度的增大,选频带脉冲涡流检测方法与传统方波脉冲涡流检测方法的磁场差分信号幅值均不断增大;但是,随着缺陷深度的增加,选频带脉冲涡流检测特征值的增大幅度要明显大于脉冲涡流检测特征值的增大幅度,说明对于一定深度范围的缺陷,选频带脉冲涡流无损检测方法灵敏度更高,更具优越性。

相比于传统方波激励的脉冲涡流检测方法,选频带脉冲涡流检测方法通过对脉冲激励信号的频段范围进行控制,可以对激励信号的能量分布进行有效集中,避免能量浪费,可以使检出信号的信噪比更高,提高检测灵敏度;对于不同深度范围的缺陷也更具有针对性,可控性更强。

2.3.2提离点特征

图11 不同深度缺陷的提离交叉点特征Fig.11 Lift-off points of intersection feature of different depth of defects

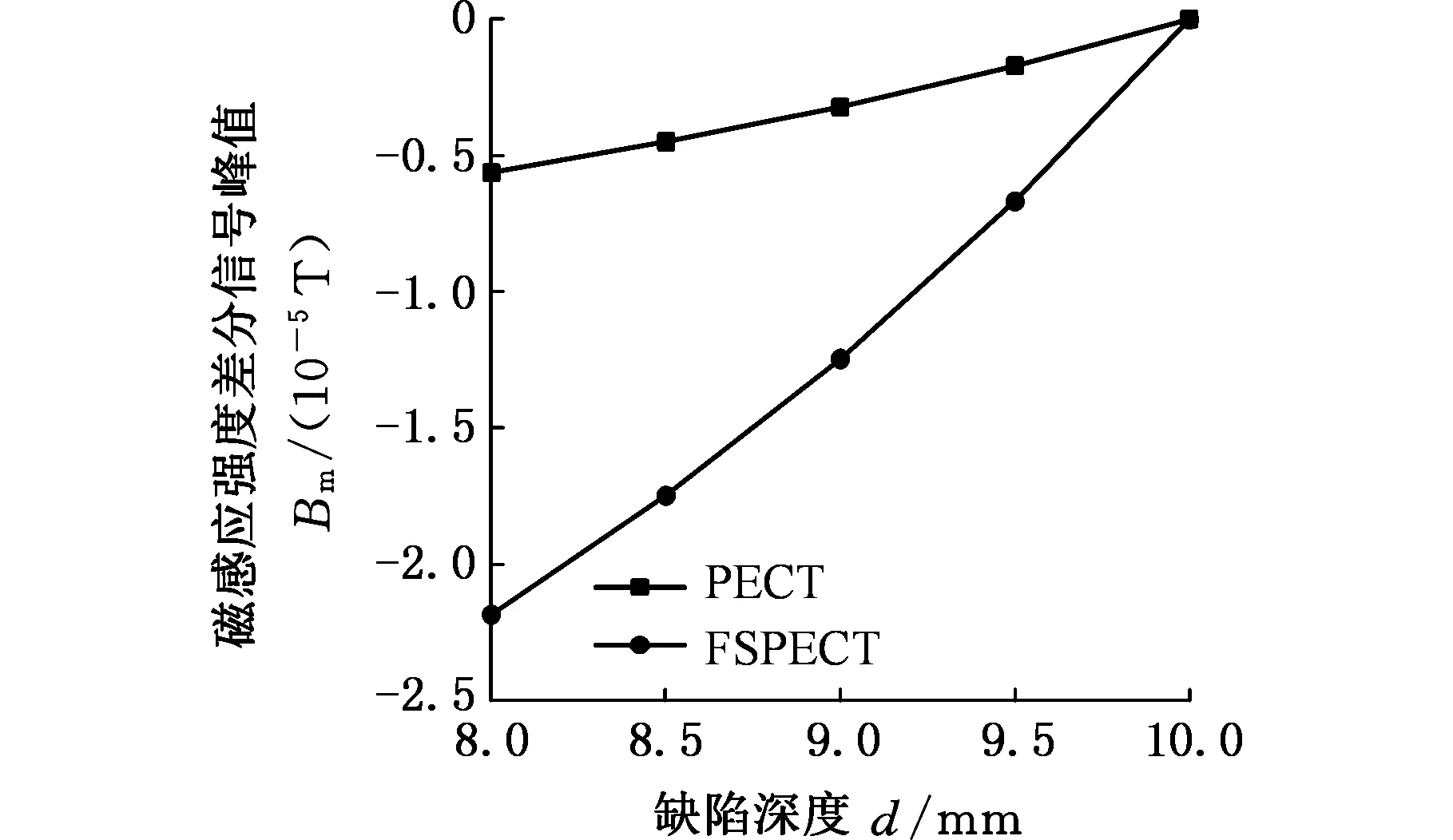

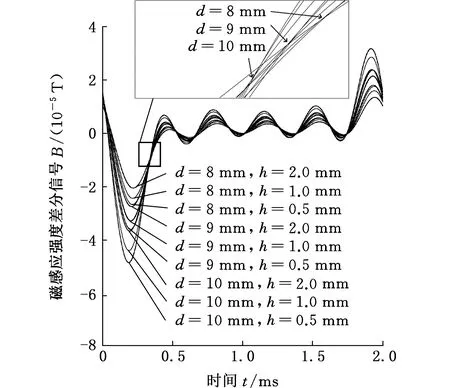

在确定选频带脉冲涡流无损检测方法对检测一定深度范围的缺陷更具优越性之后,本文进一步对选频带脉冲涡流检测方法是否具有提离交叉点特征进行了研究[13-19]。在对不同缺陷深度的试件进行数值模拟时,将提离h分别设置为0.5 mm、1.0 mm、2.0 mm,对检出信号进行整理后,可以得到,对于不同的缺陷深度,选频带脉冲涡流检出磁场差分信号具有提离交叉点特征。由于差分信号线过密,为便于观察,图11仅展示了缺陷深度d为8 mm、9 mm、10 mm的提离交叉点。图12显示了提离交叉点随缺陷深度变化的特征。从图11、图12中可以看出,随着缺陷深度的增大,提离交叉点的纵坐标的绝对值不断增大,因此我们可以根据被测目标试件提离交叉点的范围,判断缺陷的实际深度,这对缺陷定量具有一定的意义。

图12 提离交叉点随缺陷深度的变化Fig.12 The variation of lift-off points of intersection with changing depth of defects

3 结论

本文针对一定深度范围的底部缺陷,提出了选频带脉冲涡流无损检测方法,并对其激励信号的选取原则进行了详细研究。通过数值模拟得出,对于一定深度范围的缺陷,选频带脉冲涡流检测方法比传统方波脉冲涡流检测方法的灵敏度更高;此外,选频带脉冲涡流检测方法具有提离交叉点特征,并且提离交叉点的范围可以反映缺陷的深度,对缺陷定量具有一定意义。关于选频带脉冲涡流检测方法的其他特性以及相关实验部分,是我们下一步的研究工作。

参考文献:

[1]TAKAHASHI K, ANDO K, HISATSUNE M, et al. Failure Behavior of Carbon Steel Pipe with Local Wall Thinning Near Orifice[J]. Nuclear Engineering & Design, 2007, 237(4):335-341.

[2]XIE S, YAMAMOTO T, TAKAGI T, et al. Pulsed ECT Method for Evaluation of Pipe Wall-thinning of Nuclear Power Plants Using Magnetic Sensor[J]. Studies in Applied Electromagnetics & Mechanics, 2011, 35:203-210.

[3]XIE S, CHEN Z, CHEN H E, et al. Sizing of Wall Thinning Defects Using Pulsed Eddy Current Testing Signals Based on a Hybrid Inverse Analysis Method[J]. IEEE Transactions on Magnetics, 2013, 49(5):1653-1656.

[4]徐平,罗飞路,张玉华,等.基于脉冲涡流检测技术的缺陷定量检测研究[J].工业计量,2006,16(2):6-10.

XU Ping, LUO Feilu, ZHANG Yuhua, et al. The Research on Quantitative Detecting of Defect Using Pulsed Eddy Current Testing Technology[J]. Industrial Metrology, 2006, 16(2):6-10.

[5]HE Y, TIAN G, ZHANG H, et al. Steel Corrosion Characterization Using Pulsed Eddy Current Systems[J]. IEEE Sensors Journal, 2012, 12(6):2113-2120.

[6]YANG B, LUO F, HAN D. Pulsed Eddy Current Technique Used for Non-destructive Inspection of Ageing Aircraft[J]. Or Insight, 2006, 48(7):411-414.

[7]XU Z, WU X, LI J, et al. Assessment of Wall Thinning in Insulated Ferromagnetic Pipes Using the Time-to-peak of Differential Pulsed Eddy-current Testing Signals[J]. NDT & E International, 2012, 51:24-29.

[8]XIE S, CHEN Z, TAKAGI T, et al. Quantitative Non-destructive Evaluation of Wall Thinning Defect in Double-layer Pipe of Nuclear Power Plants Using Pulsed ECT Method[J]. NDT & E International, 2015, 75:87-95.

[9]XIE S, CHEN Z, TAKAGI T, et al. Efficient Numerical Solver for Simulation of Pulsed Eddy-current Testing Signals[J]. IEEE Transactions on Magnetics, 2011, 47(11):4582-4591.

[10]XIE S, CHEN Z, TAKAGI T, et al. Development of aVery Fast Simulator for Pulsed Eddy Current Testing Signals of Local Wall Thinning[J]. NDT & E International, 2012, 51:45-50.

[11]XIE S, TAKAGI T, UCHIMOTO T, et al. Forward andInverse Simulations of Pipe Wall Thinning Using Pulsed Eddy Current Signals[J]. Studies in Applied Electromagnetics & Mechanics, 2012, 37:85-99.

[12]赵莹, 解社娟, 张东亮,等. 脉冲涡流激励信号参数对检测能力的影响[J]. 无损检测, 2016, 38(10):14-17.

ZHAO Ying, XIE Shejuan, ZHANG Dongliang, et al. Analysis of Influence of Excitation Parameters on Detection Sensitivity for PECT[J]. Nondestructive Testing, 2016, 38(10):14-17.

[13]FAN M, CAO B, TIAN G, et al. Thickness Measurement Using Liftoff Point of Intersection in Pulsed Eddy Current Responses for Elimination of Lift off Effect[J]. Sensors & Actuators A: Physical, 2016, 251:66-74.

[14]李勇, 齐勇, 陈振茂,等. 基于脉冲涡流差分信号提离交汇点的亚表面层材质劣化检测技术理论研究[J]. 无损检测, 2012, 34(7):1-5.

LI Yong, QI Yong, CHEN Zhenmao, et al. Evaluation of Subsurface Material Degradation Based on a New Lift-off Intersection Point of Pulsed Eddy Current[J]. Nondestructive Testing, 2012, 34(7):1-5.

[15]QI Y, LI Y, CHEN Z, et al. Experimental Investigation on a New Lift-off Intersection Point of Pulsed Eddy Current testing[J]. Journal of Air Force Engineering University, 2012, 13(6):80-84.

[16]齐勇, 刘相彪, 李勇,等. 基于磁场梯度测量的脉冲涡流检测关键技术研究[J]. 中国机械工程, 2014, 25(8):1108-1112.

QI Yong, LIU Xiangbiao, LI Yong,et al. Pulsed Eddy Current Testing Based on Gradient Magnetic Field Measurement[J].China Mechanical Engineering, 2014, 25(8):1108-1112.

[17]周德强, 李勇, 张秋菊,等. 脉冲涡流金属厚度检测信号及其特征提取[J]. 中国机械工程, 2012, 23(15):11-13.

ZHOU Deqiang, LI Yong, Zhang Qiuju,et al. Feature Extraction of Pulsed Eddy Current Signals on Metal Thickness Measurement[J]. China Mechanical Engineering, 2012, 23(15):11-13.

[18]杨理践, 李春华, 裴磊. 脉冲涡流信号检测与分析[J]. 中国机械工程, 2013, 24(13):1773-1776.

YANG Lijian, LI Chunhua, PEI Lei. Pulsed Eddy Current Signal Detection and Analysis[J]. China Mechanical Engineering, 2013, 24(13):1773-1776.

[19]欧阳奇, 张敏, 赵立明,等. 基于脉冲涡流技术的连铸坯表面缺陷检测[J]. 中国机械工程, 2010(10):1235-1239.

OUYANG Qi, ZHANG Min, ZHAO Liming, et al. Study on Continuous Casting Billet Surface Defect Detection Based on Pulsed Eddy Current Technique[J]. China Mechanical Engineering, 2010(10):1235-1239.

(编辑王旻玥)