La2O3改性树脂基制动材料的摩擦学性能

郑开魁 高诚辉 何福善 林有希 江良煊

1.福州大学机械工程及自动化学院,福州,3501162.福州大学机电工程实践中心,福州,350116

0 引言

随着汽车的安全、舒适和环保性能对制动材料的摩擦学性能要求日益提高,世界各国开展了无石棉[1-2]、少或无金属[3-5]高综合性能制动材料的研发。无石棉制动材料按其材质可分为树脂基、粉末冶金、碳/碳复合和陶瓷基摩擦材料。树脂基摩擦材料成本低、性能优良,是目前应用最为广泛的汽车制动材料。酚醛树脂存在耐热性有限、冲击强度低等不足,常被认为是导致材料热衰退及制约其成为高性能制动材料的主要原因。尽管研究表明对酚醛树脂进行改性可提高材料的高温摩擦学性能[6-13],但仍难以承受摩擦过程中350~1000 ℃的摩擦温升。因此,如何进一步提高酚醛树脂的高温摩擦学性能是获得高性能制动材料的关键。粉末冶金摩擦材料解决了树脂基摩擦材料热衰退等问题[14-16],但其成本高、对对偶材料磨损大等缺点又制约其不能在汽车上获得广泛应用,目前主要应用于铁路[17]、飞机[18]及重型卡车[19]。碳/碳复合摩擦材料具有密度低、耐高温等优点[20-23],但其成本高、对使用环境要求高等不足限制了其应用推广,主要用于飞机刹车片[24-27]。陶瓷基摩擦材料结合了粉末冶金的耐高温与碳/碳复合材料的低密度等优异性能[28],但其制品成本较高,主要应用于高速列车、跑车、坦克[29-30]。综上所述,开发一种性能与陶瓷基相当的树脂基摩擦材料,既可降低成本,又能大幅提高摩擦材料的综合性能,使其获得广泛应用。稀土具有独特的电子组态和突出的化学活性,可大幅度提高钢、铁、合金等质量与性能[31-33],应用于复合材料中可起到增强、提高耐热性等作用[34-35]。本研究用稀土氧化镧(La2O3)来改性树脂基制动摩擦材料,探讨La2O3及其含量对材料摩擦磨损性能、抗热衰退性能与恢复性能的影响,以期提高其高温摩擦学性能,为获得高性能树脂基制动材料提供实验及理论依据。

1 试验部分

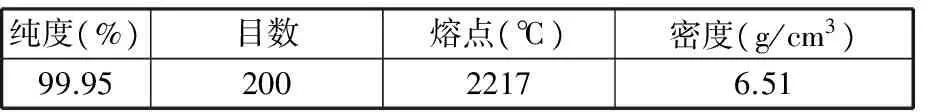

本试验所用稀土La2O3由佛山蓝素新材料有限公司生产,其特性如表1所示;增强纤维为河南省周口市奇峰矿物纤维有限公司提供的陶瓷纤维(含45%~55%的SiO2,40%~50%的Al2O),其特性如表2所示;黏结剂为日本住友公司生产的腰果壳油改性酚醛树脂,其技术指标参见表3;填料包括市售的硫酸钡粉、氧化铝粉、铜粉、石墨粉、轮胎粉。

表1 La2O3特性Tab.1 Properties of La2O3

表2 陶瓷纤维特性Tab.2 Properties of ceramic fiber

表3 树脂技术指标Tab.3 Technical index of resin

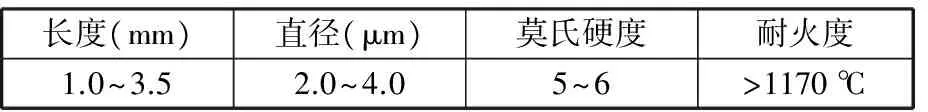

采用干法热压成形工艺制备汽车制动摩擦材料,分别制备La2O3质量分数为0、5%、9%、13%、17%、20%、23%、26%的试样,试样各组分配比如表4所示。

试样制备的工艺路线如下:原材料干燥处理→配料→混料→热压成形→热处理→试样加工。其中,干燥与热处理设备为JF980S型热处理箱,混料设备为JF810S型混料机,热压成形设备为Y32-63四柱液压机。

表4 试样组分的质量分数Tab.4 Mass fraction of experimental materials %

采用XJJ-5简支梁式摆锤冲击试验机测试复合材料冲击强度,其冲击能量为0.9807 J,冲击速度为2.9 m/s。试样长度为55 mm±0.5 mm,宽度为6 mm±0.2 mm,厚度为4 mm±0.2 mm,试验时,调节支点间距离为40 mm±0.2 mm。采用XHRD-150型电动塑料洛氏硬度计对复合材料硬度进行测试,压头直径为6.35 mm,初始的施加力为98 N,总的施加力为980 N。

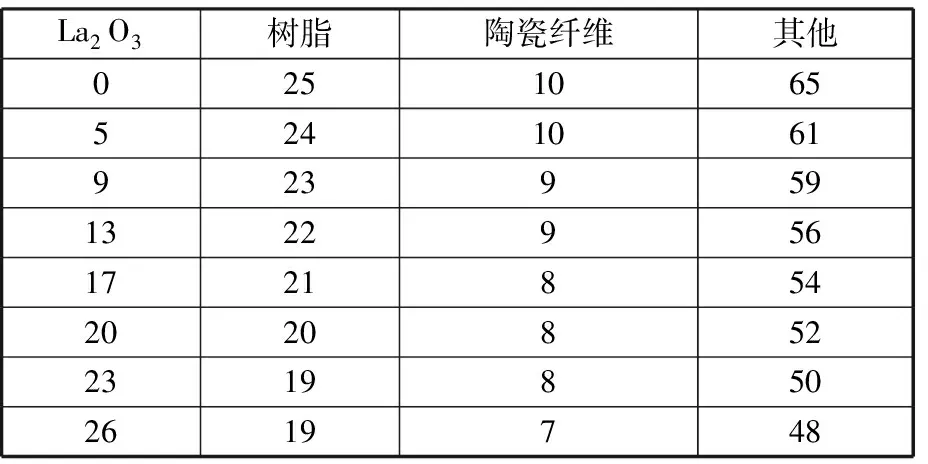

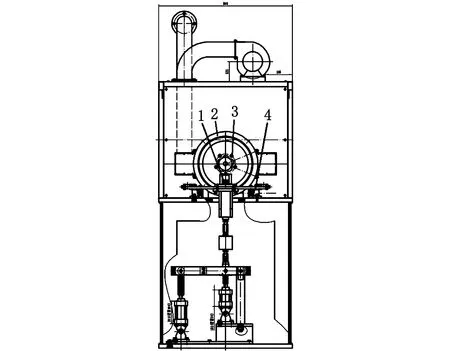

1.气缸 2.测力杆 3.门架 4.试样 5.摩擦盘 6.热电偶图1 调压变速摩擦试验机简图Fig.1 Sketch of the variable pressure and speed frictional tester

采用咸阳新益摩擦密封设备有限公司生产的X-DM型调压变速摩擦试验机对试样进行摩擦磨损性能测试,实验执行GB5763-2008《汽车用制动器衬片》中第四类盘式制动衬片检测标准。摩擦盘(表面经粒度P240砂纸(JB/T7498)处理)的材质为GB/T9493标准规定的灰铸铁HT250,布氏硬度为180~220 HB,摩擦盘金相组织为珠光体。如图1所示,正压力由预调压力的气压通过气缸1对被测试样2进行轴向加压,摩擦力矩通过安装在门架3上与测力杆4相连的拉压力传感器测出,摩擦盘5表面温度由热电偶6传出,然后通过计算机进行数据采集。试验压力98 MPa、转速480 r/min,将试样制成25 mm×25 mm×(6~8)mm的片状试样。将试样预磨后在100 ℃、150 ℃、200 ℃、250 ℃、300 ℃、350 ℃下进行测试,摩擦因数由电脑自动记录,磨损厚度采用千分尺测量并输入电脑,由电脑自动计算得到相应的体积磨损率。摩擦因数及磨损率实验数据为电脑自动计算与记录,摩擦因数μ与磨损率V(cm3/(N·m))计算公式为

μ=Ff/N

(1)

(2)

式中,Ff为2 500~5 000 r/min的平均摩擦力;N为正压力即加在试片上的法向力;R为试片中心与摩擦盘旋转轴中心的距离,R=0.15 m;n为试验时摩擦盘总转数,n=5 000;A为试片磨损面的总面积;d1为试验前试片的平均厚度;d2为试验后试片的平均厚度;Fm为试验时的总平均摩擦力。

1.试样 2.摩擦鼓 3.热电偶 4.支架图2 CHASE摩擦试验机简图Fig.2 Sketch of the CHASE friction tester

采用咸阳新益摩擦密封设备有限公司生产的XYC-A型CHASE摩擦试验机对试样进行变温变载摩擦性能测试,试验过程执行美国标准SAEJ661。摩擦盘的材质为GB/T9493标准规定的灰铸铁HT250,布氏硬度为180~220 HB,摩擦盘金相组织为珠光体,其表面经320目砂纸处理。如图2所示,以一个恒定压力Fp将被测试样1压在以某一速度旋转的摩擦鼓2的内表面,使试样1带动支架4,通过杠杆作用在拉压传感器上,测出摩擦力Ff的大小。通过2个传感器测得Fp和Ff,由计算机计算出摩擦因数,即μ=Ff/Fp。摩擦鼓的温度由安装在摩擦鼓背部的热电偶3测出,通过集流环输出到温度放大器,并在计算机上显示。试验过程中,计算机实时显示当前的试验状态及测试数据;测试数据记录及试验结果被保存于计算机。试验过程主要包括基线试验(鼓转速411 r/min、载荷660 N的条件下,对试样加载10 s,然后卸载20 s,重复进行20次,鼓温应在180 ℉(82 ℃)~200 ℉(93 ℃)之间)、第一次衰退试验(鼓转速411 r/min、载荷660 N的条件下,试样连续拖磨,试验从200 ℉(93 ℃)开始,每隔50 ℉(28 ℃)记录一次摩擦力,直至鼓温度达到550 ℉(288 ℃)或拖磨时间达到10 min)、第一次恢复试验(鼓转速为411 r/min,鼓温降至500 ℉(260 ℃)、400 ℉(204 ℃)、300 ℉(149 ℃)和200 ℉(93 ℃)时,分别对试样加载10 s,载荷为660 N,记录各次加载时的摩擦力)、磨损试验(鼓转速411 r/min、载荷660 N的条件下,对试样加载20 s,卸荷10 s,一共进行100次,试验时鼓温应在380 ℉(193 ℃)~400 ℉(204 ℃)之间)、第二次衰退试验、第二次恢复试验、第二次基线试验和最终磨损试验。

采用美国FEI公司生产的Phenom台式扫描电镜对试样磨损表面形貌进行观察与分析。

2 结果与讨论

2.1 La2O3含量对制动材料冲击强度及硬度的影响

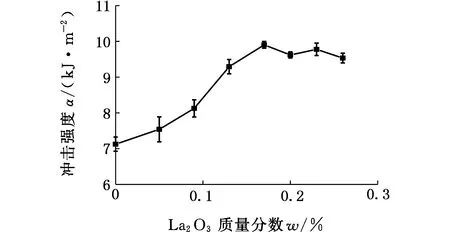

本试验在其他组分配比不变的情况下,选取La2O3质量分数在0~26%的范围内考察其对制动材料冲击强度及硬度的影响。采用简支梁式摆锤冲击试验机测试复合材料的冲击强度,每组试样测试4根,将其算术平均值作为该试样的冲击强度;采用电动塑料洛氏硬度计测试复合材料硬度,将5组试样的算术平均值作为该组材料的硬度值,测试结果如图3所示。

由图3a可以看出,未添加La2O3试样的冲击强度为7.13 kJ/m2,添加La2O3试样的冲击强度均有明显提升,La2O3含量达17%以上时,试样的冲击强度均高于9.53 kJ/m2,较未添加La2O3试样的冲击强度提高33.7%以上。La2O3含量低于17%时,试样冲击强度随着La2O3含量的增加而增大;La2O3含量到达17%(17%~26%)后,试样的冲击强度随La2O3含量变化不明显。由此可知,La2O3的加入可有效提高复合材料的冲击强度,特别是当La2O3含量达到17%及以上,复合材料的冲击性能改善更为显著。

(a)冲击强度

(b)硬度图3 La2O3含量对制动材料冲击强度及硬度的影响Fig.3 Effect of La2O3 contents on impact strength and hardness of brake material

由图3b可知,与未添加La2O3试样相比,添加La2O3试样的硬度均有明显提高,而且随着La2O3含量的增加,复合材料硬度整体呈增大的趋势。制动材料硬度大小对其摩擦因数、磨损率、摩擦噪声等特性产生影响。在法向载荷作用下,硬度较低的制品其真实接触面积较硬度较高的制品大,黏着作用强,可能导致黏着磨损增大。然而,制品硬度过大易产生摩擦噪声,还会刮伤金属对偶件。因此,La2O3加入量须适当,低于25%为佳。

2.2 La2O3含量对制动材料摩擦学性能的影响

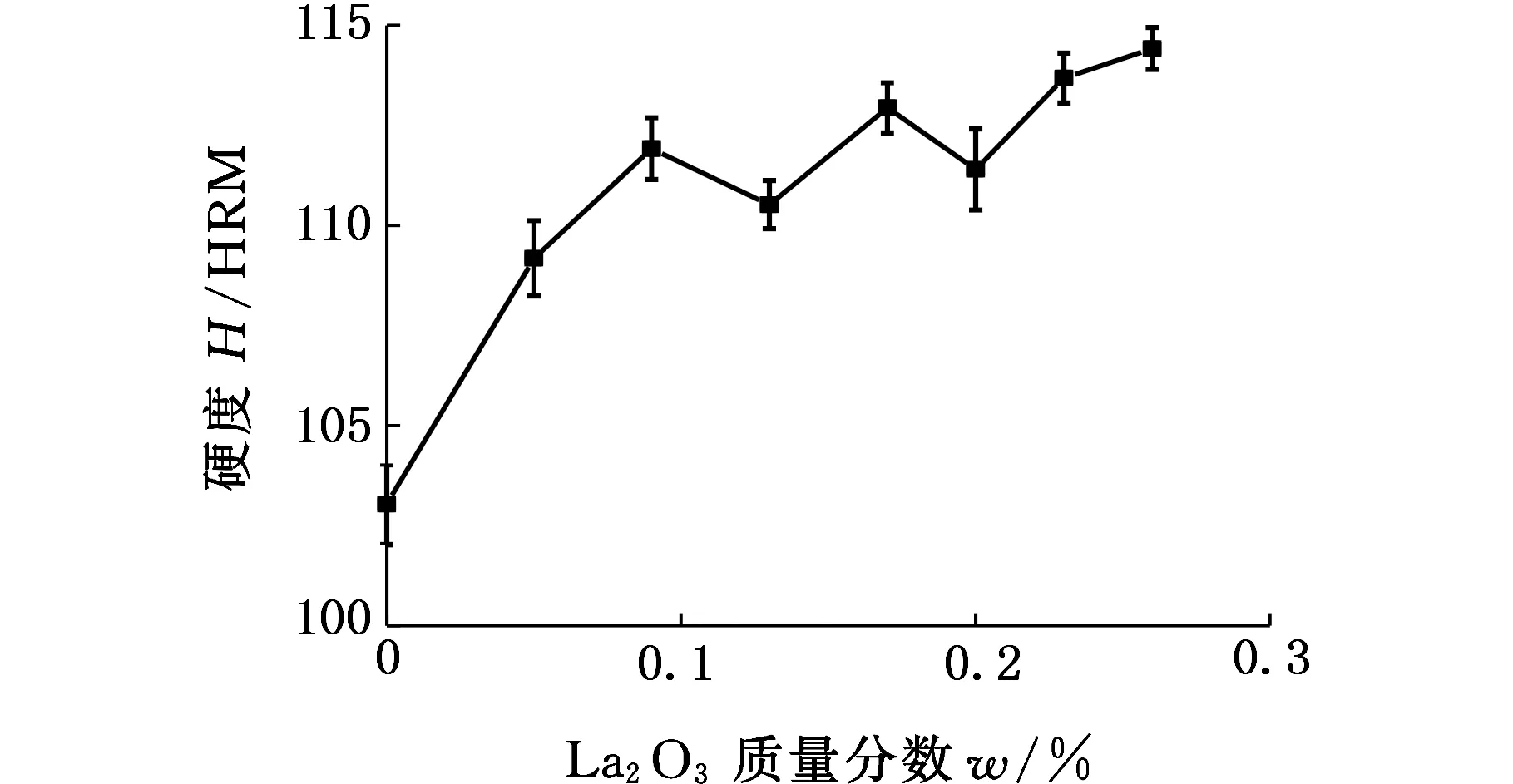

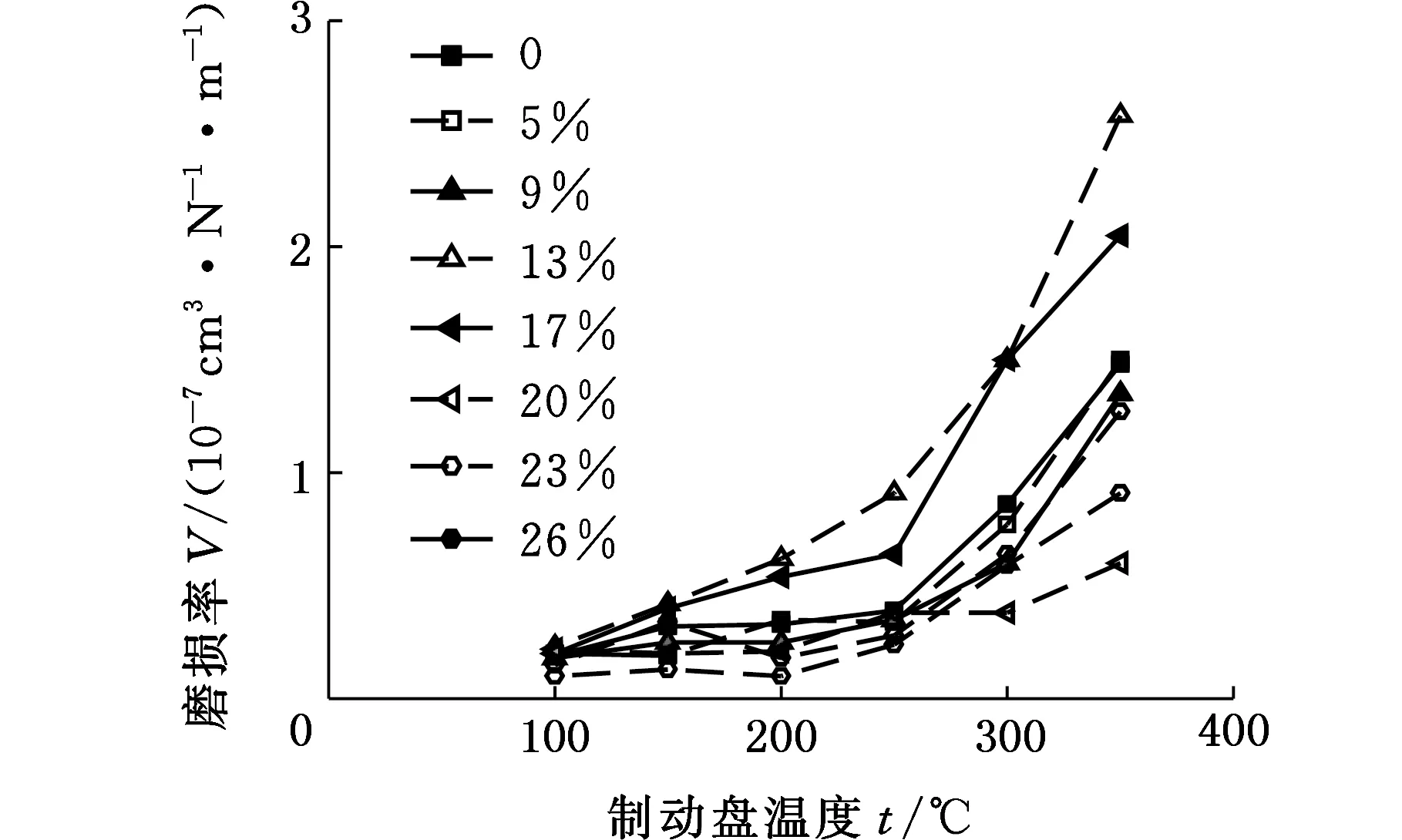

考虑到La2O3密度大、硬度高的制约,其用量须适当,过少则改性效果不显著,过多则使制品密度和硬度大幅增加,易损伤对偶材料。本试验在其他组分配比不变的情况下,选取La2O3质量分数在0~26%的范围内考察其对制动材料摩擦磨损性能的影响,采用X-DM型调压变速摩擦试验机对试样进行摩擦磨损性能测试,每种材料进行3次重复试验,取其算术平均值,试验结果如图4所示。

(a)摩擦因数

(b)磨损率图4 La2O3含量对制动材料摩擦磨损性能的影响Fig.4 Effect of La2O3 contents on friction and wear properties of brake material

由图4a可以看出,随着试验盘温的升高,摩擦因数均呈先增大、后减小的趋势。试验盘温为100~250 ℃时,La2O3质量分数为5%试样的摩擦因数与未添加La2O3试样的摩擦因数相当,其他试样摩擦因数均明显高于未添加La2O3试样,且摩擦因数基本都在0.40之上,其中,La2O3质量分数为13%的试样摩擦因数最大,质量分数为23%、17%与20% La2O3的试样次之。试验盘温高于250 ℃时,La2O3质量分数为20%的试样摩擦因数最高,含23%、26% La2O3的试样次之。试验盘温为100~350℃时,未添加La2O3试样摩擦因数波动区间为0.35~0.46,含17%、20% La2O3的试样摩擦因数波动区间分别为0.41~0.48和0.38~0.47,表现出较高的摩擦因数稳定性。未添加La2O3试样摩擦因数均值为0.41,La2O3质量分数5%、9%、13%、17%、20%、23%、26%试样摩擦因数均值分别为0.41、0.42、0.45、0.43、0.44、0.44、0.42,可见La2O3含量较高试样摩擦因数整体较高。综上所述,试样中加入适当含量的La2O3,如17%、20%,可有效提高制动材料摩擦因数与摩擦因数的稳定性。

从图4b中各试样磨损率的变化情况可知,随着试验盘温的升高,各试样磨损率基本上呈不断增大的趋势,其中,含13%、17% La2O3试样的高温磨损率较大;含20% La2O3试样磨损率随盘温的变化最小,其在各个盘温下的磨损率均低于0.70×10-7cm3/(N·m),试样在盘温为100~250 ℃时的磨损率大大低于其他试样,说明20% La2O3含量试样高温耐磨性能极佳;其他添加La2O3试样磨损率与未添加La2O3试样相差不大。从具体的数值来分析,未添加La2O3试样在各个盘温下的总磨损率为3.58×10-7cm3/(N·m),与含5% La2O3试样的3.35×10-7cm3/(N·m)相当,含13%、15 % La2O3试样磨损率均较高,其总磨损率均超过5×10-7cm3/(N·m),含20%、23%、26% La2O3试样的总磨损率分别为2.01×10-7cm3/(N·m)、2.07×10-7cm3/(N·m)、2.86×10-7cm3/(N·m),明显低于未添加La2O3及其他试样。综上所述,制动材料中加入适当含量的La2O3,如20%、23%,可有效提高复合材料的耐磨性,尤其是高温磨损性能。

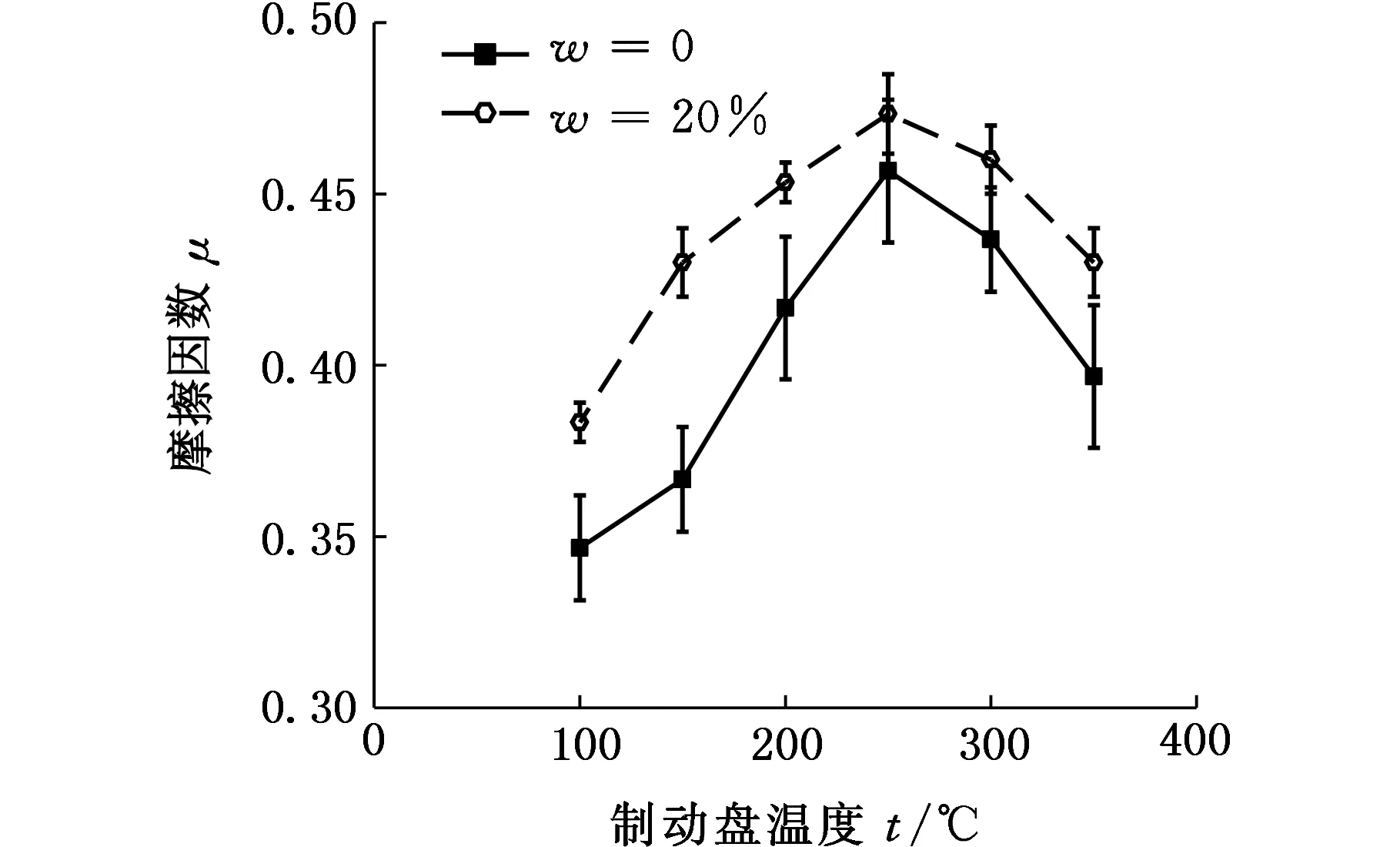

为更清晰对比较优La2O3含量加入对制动材料摩擦磨损性能的影响,单独选取未添加La2O3试样与添加20% La2O3试样的摩擦磨损性能测试结果进行比对,如图5所示。

(a)摩擦因数

(b)磨损率图5 较优La2O3含量对制动材料摩擦磨损性能的影响Fig.5 Effect of optimum La2O3 content on friction and wear properties of brake material

由图5可以看出,试样中加入适当La2O3,可有效提高试样的摩擦磨损性能及摩擦稳定性,进而提高摩擦材料的制动安全性与稳定性,延长制动材料的使用寿命。La2O3质量分数为20%的试样,在各盘温下的摩擦因数均明显高于未添加La2O3试样,且摩擦因数稳定性好。未添加La2O3试样在盘温超过250 ℃之后,摩擦因数由0.46(250 ℃)下降至0.40,产生明显的热衰退现象,且试样磨损率随盘温的升高而不断增大;含20% La2O3试样在盘温超过250 ℃之后,摩擦因数仍维持在较高水平,表现出良好的热稳定性,且试样磨损率随盘温的变化不大,试样磨损率在盘温超过250 ℃之后仍保持在较低水平,体现出良好的耐磨性能。

2.3 La2O3对制动材料高温摩擦学性能的影响

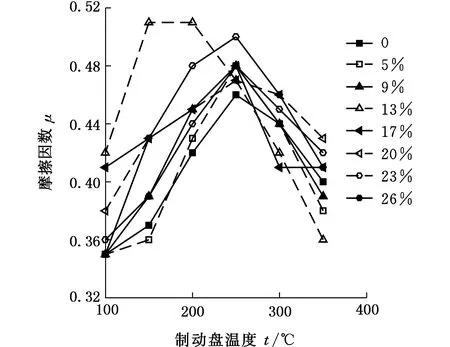

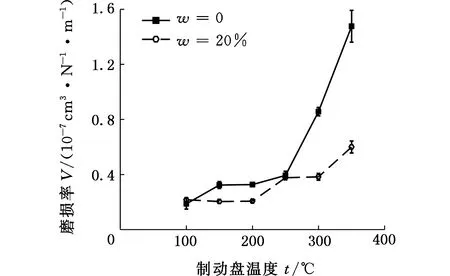

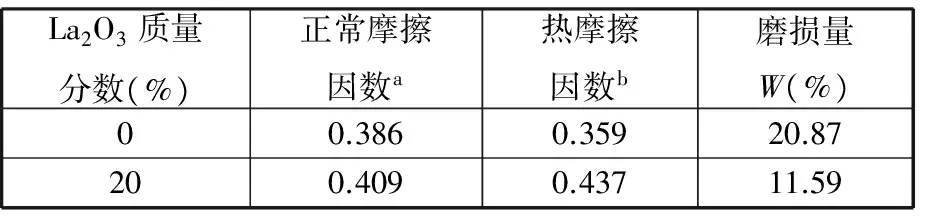

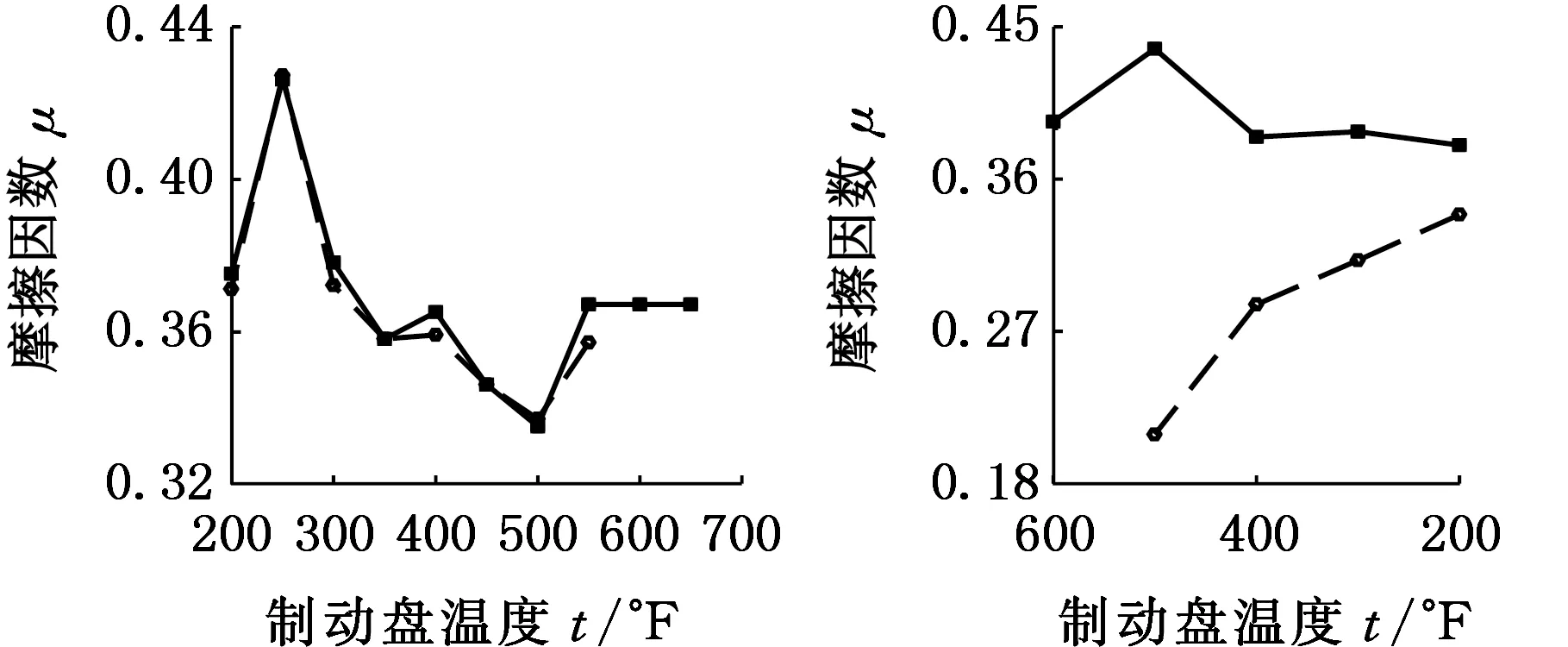

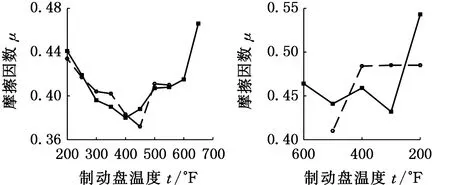

为更全面反应La2O3对制动材料的摩擦磨损性能的影响,尤其是对试样的高温摩擦学性能的影响,采用美国Link公司生产的CHASE试验机分别对0、20% La2O3试样进行测试,试验结果概要见表5。对试样进行2次热衰退与恢复试验,以更加全面地反映制动材料的抗热衰退性能与正常恢复性能,及制动材料在长期使用过程中的摩擦学性能,试样热衰退性能测试和恢复性能测试结果如图6所示。

表5 CHASE试验测试结果概要Tab.5 Summary of test results for CHASE test

注:a.必须大于0.25,b.必须大于0.15。

(a)无La2O3

(b)含20% La2O3试样

图6制动材料的热衰退与恢复曲线

Fig.6Fade and recovery curve of brake material

由表5可以看出,含20% La2O3试样的常温及高温摩擦因数均高于未添加La2O3试样,且高温摩擦因数提高得更为明显,含20% La2O3试样高温摩擦因数为0.437,未添加La2O3试样高温摩擦因数为0.359;含20% La2O3试样的磨损损失为11.59%,小于未添加La2O3试样的20.87%,可见加入适量La2O3不仅可提高制动材料的摩擦性能尤其是高温摩擦性能,还可有效降低复合材料的磨损,试验结果与定速摩擦磨损试验结果相符。

从图6a中的第一次与第二次热衰退曲线可以看出,未添加La2O3试样随着温度的升高,摩擦因数呈现先增大、后减小的趋势,高温段摩擦因数稍小于低温段摩擦因数,说明试样发生一定程度的热衰退。从试样的两次恢复曲线可知,第一次恢复试验,试样摩擦因数随温度的降低而增大;第二次恢复试验,试样摩擦因数随温度的降低而呈先增大、后减小的趋势,两次恢复曲线规律不一致,说明未添加La2O3试样摩擦因数稳定性较差。从图6b中的第一次与第二次热衰退曲线可以看出,含20% La2O3试样随着温度的升高,试样的摩擦因数呈现先减小、后增大的趋势,随着温度不断升高,摩擦因数不仅没有降低,反而升高,表现出良好的抗热衰退性能。从试样的两次恢复曲线可知,两次恢复曲线的变化规律基本一致,均随着温度的降低而呈增大的趋势,说明含20% La2O3试样具有良好的摩擦因数稳定性。

2.4 La2O3对制动材料摩擦学性能影响机理分析

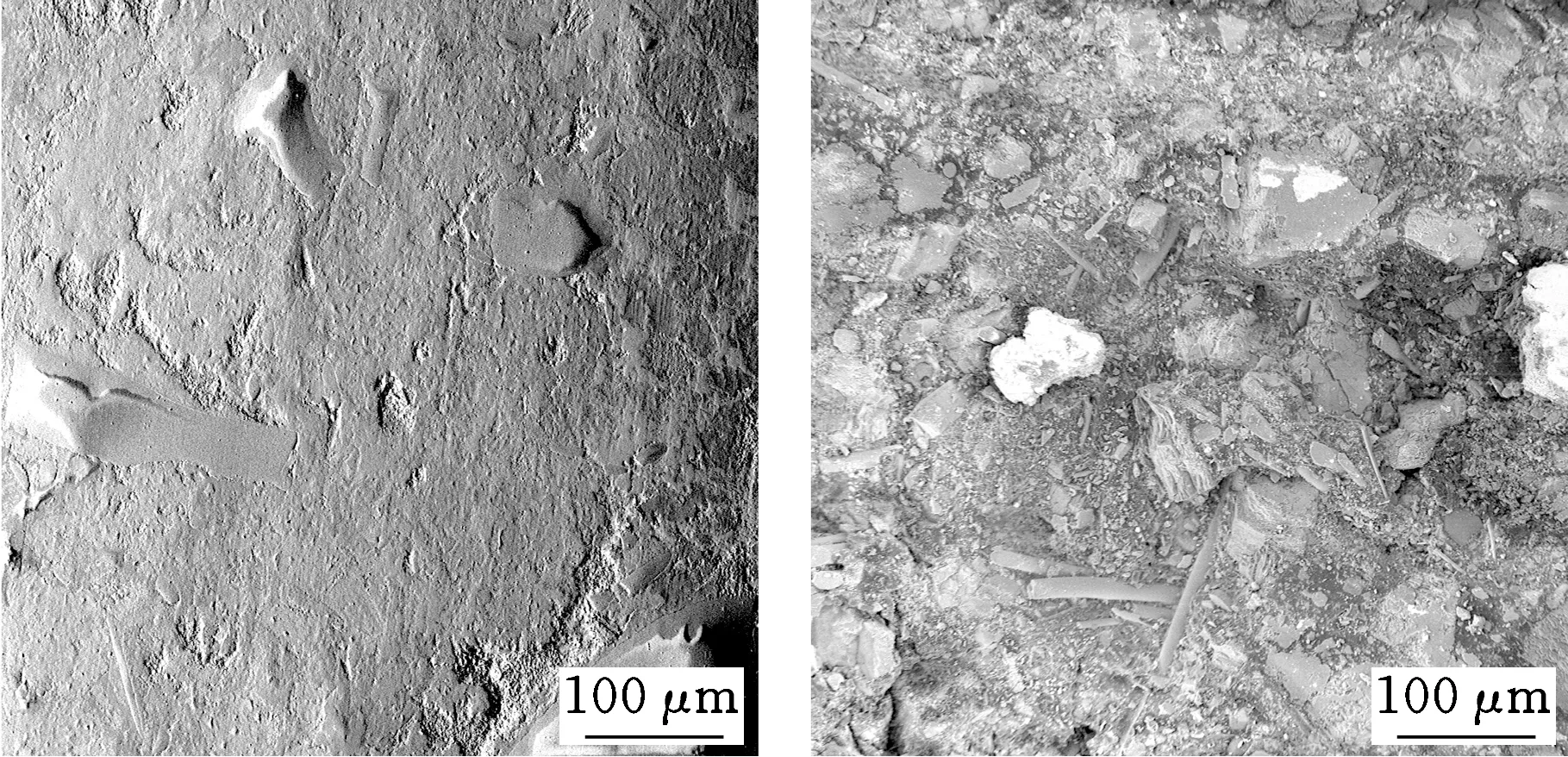

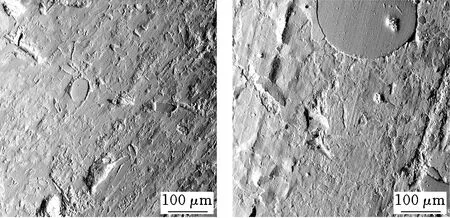

制动材料中加入适量的La2O3(如20%),不仅可有效提高复合材料的摩擦因数,而且还能有效降低其磨损率,高温摩擦学性能改善尤为显著。分别对La2O3质量分数为0和20%的制动材料试样在盘温为100 ℃和350 ℃进行实验并观察分析表面形貌,如图7所示。

(a)La2O3含量为0,温度为100 ℃(b)La2O3含量为0,温度为350 ℃

(c)La2O3含量为20%,温度为100 ℃(d)La2O3含量为20%,温度为350 ℃图7 试样在不同温度磨损试验后的表面形貌SEM图Fig.7 SEM images of worn surface of composites wit different La2O3 content after tests at 100 and 350 ℃

由图7a可以看出,盘温为100 ℃情况下,未添加La2O3试样在磨损后表面的表层均匀涂覆一层树脂,说明试样的磨损形式主要以黏着磨损为主,此时试样表面在摩擦力作用下,剪切发生在离黏着结合点不远的较软复合材料的浅表层内,较软的复合材料涂抹在硬的摩擦盘上形成轻微磨损,摩擦主要表现为复合材料间的摩擦。此时,制动材料摩擦因数为0.35,磨损率为0.19×10-7cm3/(N·m)。添加20% La2O3的制动材料试样在盘温为100 ℃磨损后的表面如图7c所示,试样表面分布些许划痕与细小的裂纹,还有少许凹坑,说明试样的磨损形式主要为轻微磨粒磨损。添加20% La2O3制动材料受到表面摩擦力作用且最大拉伸应力超过复合材料强度后,在表面最大应力部位产生细小裂纹,随着应力交替,裂纹扩展,形成块状磨粒而产生磨损,块状磨粒在滑动面上形成犁削效应,造成摩擦力的增加,宏观上就表现为其摩擦因数大于未添加La2O3试样。此时,制动材料摩擦因数为0.38,磨损率变化不大。

盘温350 ℃情况下,未添加La2O3试样磨损后表面如图7b所示,树脂基体已部分受热分解,试样表面有较大的剥落坑,部分陶瓷纤维呈半裸露状态。首先,试样经高温摩擦作用,部分表层树脂产生热分解,试样磨损率增大,此时试样的磨损形式主要为树脂的热分解;同时,酚醛树脂受热分解形成的油性降解产物会减小其摩擦因数。因此,随着温度的升高,复合材料摩擦因数减小,磨损率不断增大。其次,试样表面以黏着磨损为主,而黏着点的剪切破坏发生在距黏着面一定深度的复合材料亚表面内,因此形成较大的剥落坑,导致磨损率增加。此时,制动材料摩擦因数为0.40,磨损率为1.49×10-7cm3/(N·m)。含20% La2O3的制动材料试样在盘温为350 ℃磨损后表面如图7d所示,试样表面平整,表层沿滑动方向有犁沟痕迹,同时表层均匀涂抹一层树脂,其磨损形式以微观犁沟型磨粒磨损与黏着磨损为主。由于La2O3的加入,试样在高温时并未出现热衰退现象,试样表层树脂也未观察到明显的热分解,说明La2O3的加入可有效抑制或延缓树脂基体的热分解,进而提高复合材料的高温摩擦磨损性能。此外,树脂高温软化,表面形成黏着磨损,而黏着磨损的黏结点剪切破坏基本发生在黏着面上,故摩擦因数增大,但磨损率却较低。此时,制动材料摩擦因数为0.43,磨损率为0.61×10-7cm3/(N·m)。

综上所述,La2O3的加入促使复合材料主要磨损形式发生变化,可有效抑制或延缓树脂基体的热分解,进而改善复合材料的摩擦磨损性能,尤其是高温摩擦学性能。在低温(盘温为100 ℃)时,La2O3的加入促使复合材料由原来的以黏着磨损为主转变为以轻微磨粒磨损为主;在高温(盘温为350 ℃)时,未添加La2O3试样的磨损主要为树脂的热分解,而添加La2O3试样表层树脂未出现明显的热分解,其磨损形式以微观犁沟型磨粒磨损和黏着磨损为主。

3 结论

(1)复合材料中加入适量La2O3可有效提高复合材料的冲击强度,La2O3含量到达17%后(17%~26%),试样的冲击强度提高33.7%以上;复合材料的硬度随着La2O3含量的增加,整体呈上升的趋势。

(2)制动材料中添加适量La2O3可有效提高其摩擦因数、降低其磨损量,同时还可增加其摩擦因数的稳定性;其中,添加20% La2O3的试样的综合摩擦学性能最优。

(3)La2O3的加入可有效提高复合材料的抗热衰退性能与恢复性能。未添加La2O3试样高温段摩擦因数低于低温段摩擦因数,试样发生一定程度的热衰退,且两次恢复曲线规律不一致,稳定性欠佳;添加La2O3试样的摩擦因数呈现先减小、后增大的趋势,随着温度不断升高,摩擦因数不仅没有降低反而升高,表现出良好的抗热衰退性能,且两次恢复曲线近乎一致,稳定性好。

(4)La2O3的加入可促使复合材料主要磨损形式发生变化,同时有效抑制或延缓树脂基体的热分解,进而改善复合材料的摩擦磨损性能,尤其是高温摩擦学性能。低温时,La2O3的加入促使复合材料由原来的以黏着磨损为主转变为以轻微磨粒磨损为主;高温时,未添加La2O3试样的磨损主要为树脂的热分解,而添加La2O3试样表层树脂未出现明显的热分解,其磨损形式以微观犁沟型磨粒磨损和黏着磨损为主。

参考文献:

[1]IDRIS U D, AIGBODION V S, ABUBAKAR I J, et al. Eco-friendly Asbestos Free Brake-pad: Using Banana Peels[J]. Journal of King Saud University-Engineering Sciences, 2015, 27: 185-192.

[2]YAWAS D S, AKU S Y, AMAREN S G. Morphology and Properties of Periwinkle Shell Asbestos-free Brake Pad[J]. Journal of King Saud University-Engineering Sciences, 2016, 28: 103-109.

[3]ARANGANATHAN N, JAYASHREE B. Development of Copper-free Eco-friendly Brake-friction Material Using Novel Ingredients[J]. Wear, 2016, 352/353: 79-91.

[4]LEE P W, FILIP P. Friction and Wear of Cu-free and Sb-free Environmental Friendly Automotive Brake Materials[J]. Wear, 2013, 302: 1404-1413.

[5]PEIKERTOVA P, FILIP P. Influence of the Automotive Brake Wear Debris on the Environment—a Review of Recent Research[J]. SAE International Journal of Materials and Manufacturing, 2016, 9(1): 133-146.

[6]CAIP, WANG Y M, WANG T M, et al. Effect of Resins on Thermal, Mechanical and Tribological Properties of Friction Materials[J]. Tribology International, 2015, 87: 1-10.

[7]LUBCZAK R. Thermally Resistant Carbazole-modified Phenol-formaldehyde Resins[J]. Polymer International, 2015, 64(9): 1163-1171.

[8]SAI BALAJI M A, KALAICHELVAN K, MOHANAMURUGAN S. Effect of Varying Cashew Dust and Resin on Friction Material Formulation: Stability and Sensitivity of μ to Pressure, Speed and Temperature[J]. International Journal of Surface Science and Engineering, 2014, 8(4): 327-334.

[9]DING J, HUANG Z, LUO H, et al. The Role of Microcrystalline Muscovite to Enhance Thermal Stability of Boron-modified Phenolic Resin, Structural and Elemental Studies in Boron-modified Phenolic Resin/Microcrystalline Muscovite Composite[J]. Materials Research Innovations, 2015, 19(8): 605-610.

[10]CONGP H, WANG H Q, WU X Y, et al. Braking Performance of an Organic Brake Pad Based on a Chemically Modified Phenolic Resin Binder[J]. Journal of Macromolecular Science, Part A: Pure and Applied Chemistry, 2012, 49(6): 518-527.

[11]PAPADOPOULOU E, CHRISSAFIS K. Thermal Study of Phenol-formaldehyde Resin Modified with Cashew Nut Shell Liquid[J]. Thermochimica Acta, 2011, 512(1/2): 105-109.

[12]LIU J H, HE C X, LIU J. Effects of Ratio of Boron Modified Phenolic Resin to Nitrile Butadiene Rubber on Properties of Friction Materials[J]. Transactions of the Chinese Society of Agricultural Engineering, 2013, 29(18): 84-89.

[13]KUROE M, TSUNODA T, KAWANO Y, et al. Application of Lignin-modified Phenolic Resins to Brake Friction Material[J]. Journal of Applied Polymer Science, 2013, 129(1): 310-315.

[14]GYIMAH G K, HUANG P, CHEN D. Dry Sliding Wear Studies of Copper-based Powder Metallurgy Brake Materials[J]. Journal of Tribology, 2014, 136(4): 1-6.

[15]SHI Y, ZHANG H, LIU S Y. Laser-induced Surface Modification of a Cu-based Powder Metallurgy Friction Material[J]. Lasers in Engineering, 2012, 22(3/4): 247-261.

[16]YAO P P, XIAO Y L, DENG J W. Study on Space Copper-based Powder Metallurgy Friction Material and Its Tribological Properties[J]. Advanced Materials Research, 2011, 284-286: 479-487.

[17]SHANG F, ZHOU H X, QIAO B. Application of Metal Powder Metallurgy Technology in Prepartion of Friction Materials of the Railway Vehicles[J]. Advanced Materials Research, 2011, 287/290: 2987-2990.

[18]ERHAN Ç, AHMET T, ZAFER K. Friction and Wear Behaviors of Aircraft Brake Linings Material[J]. Aircraft Engineering and Aerospace Technology, 2012, 84(5): 279-286.

[19]MOHAMMAD A, KAMLESH C, PRABHU S M. Wear Characteristic of Al-Based Metal Matrix Composites Used for Heavy Duty Brake Pad Applications[J]. Materials Science Forum, 2012, 710: 407-411.

[20]SU J M, ZHOU S J, LI R Z. A Review of Carbon-Carbon Composites for Engineering Applications[J]. Carbon, 2015, 93: 1081-1084.

[21]KARPOV A P, MOSTOVOY G E. High-temperature Mechanical Properties of Carbon and Composite Carbon-Carbon Materials[J]. Inorganic Materials: Applied Research, 2015, 6(5): 454-460.

[22]DEVIR G, RAO R K. Carbon Composites: an Overview[J]. Defense Science Journal, 2013, 43(4): 369-383.

[23]LI G, YAN Q Z, XI J R, et al. The Stability of the Coefficient of Friction and Wear Behavior of C/C-SiC[J]. Tribology Letters, 2015, 58(1): 1023-8883.

[24]BEVILACQUA M, BABUTSKYI A, CHRYSANTHOU A. A Review of the Catalytic Oxidation of Carbon-Carbon Composite Aircraft Brakes[J]. Carbon, 2015, 95: 861-869.

[25]MOHANTY R M. Climate Based Performance of Carbon-Carbon Disc Brake for High Speed Aircraft Braking System[J]. Defense Science Journal, 2013, 63(5): 531-538.

[26]POLICANDRIOTES T, FILIP P. Effects of Selected Nanoadditives on the Friction and Wear Performance of Carbon-carbon Aircraft Brake Composites[J]. Wear, 2011, 271(9/10): 2280-2289.

[27]UGUR O, SALIM A, FARUK V. Investigation of Carbon-Carbon Composite Brake Pads in Wet and Dry Sliding Wear Conditions[J]. Industrial Lubrication and Tribology, 2014, 66(6): 645-653.

[28]WANGF H, LIU Y. Mechanical and Tribological Properties of Ceramic-matrix Friction Materials with Steel Fiber and Mullite Fiber[J]. Materials and Design, 2014, 57: 449-455.

[29]NILOV A, KULIK V, GARSHIN A. Analysis of Friction Materials and Technologies Developed to Make Brake Shoes for Heavily Loaded Brake Systems with Disks Made of a Ceramic Composite[J]. Refractories and Industrial Ceramics, 2015, 56(4): 402-412.

[30]RALPH R, GERD S, WALTER K. Integration of CMC Brake Disks in Automotive Brake Systems[J]. International Journal of Applied Ceramic Technology, 2012, 9(4): 712-724.

[31]IMANDOUST A, BARRETT C D, AL-SAMMAN T. A Review on the Effect of Rare-earth Elements on Texture Evolution during Processing of Magnesium Alloys[J]. Journal of Materials Science, 2017, 52(1): 1-29.

[32]WANGY, GOU J F, CHU R Q, et al. The Effect of Nano-additives Containing Rare Earth Oxides on Sliding Wear Behavior of High Chromium Cast Iron Hardfacing Alloys[J]. Tribology International, 2016, 103: 102-112.

[33]GUO Junfeng, WANG You, WANG Chaohui, et al. Effect of Rare Earth Oxide Nano-additives on Micro-mechanical Properties and Erosion Behavior of Fe-Cr-C-B Hardfacing Alloys[J]. Journal of Alloys and Compounds, 2017, 691: 800-810.

[34]PENG G G, ZHENG D Y, CHENG C, et al. Effect of Rare-earth Addition on Morphotropic Phase Boundary and Relaxation Behavior of the PNN-PZT Ceramics[J]. Journal of Alloys and Compounds, 2017, 693: 1250-1256.

[35]ZHANGS H, WANG S X, HUANG Z H. A Kinetic Analysis of Thermal Decomposition of Polyaniline and Its Composites with Rare Earth Oxides[J]. Journal of Thermal Analysis and Calorimetry, 2015, 119(3): 1853-1860.

(编辑张洋)