摇臂悬挂油缸端部阻尼孔优化设计

侯友山, 宋慧新, 段国柱

(中国北方车辆研究所 北京 100072)

某摇臂悬挂油缸端部设有用于降低端部峰值压力和降低活塞运动速度的端部缓冲结构,但在实际工作过程中仍发生高速运动活塞与端盖刚性撞击现象,油缸内部伴有异响、噪声等问题,这是由于缸筒端盖预设的阻尼孔尺寸偏大没有起到预期的节流缓冲作用,无法正常抵消活塞运动的惯性力和液压力的作用,所以活塞运动到末端时与端盖发生刚性撞击,造成端盖部件损坏,并产生冲击振动和噪声.因此有必要对某摇臂悬挂油缸端部阻尼孔直径大小进行优化设计以达到缓冲目的[1-3].

1 优化数学模型的建立

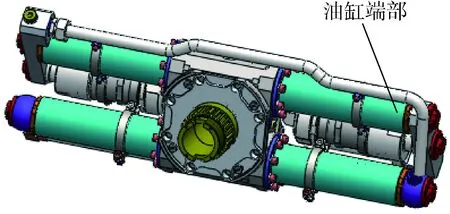

某摇臂悬挂外形如图1所示,图中油缸端部阻尼孔大小的设计基本原则是要求油缸端部油液峰值压力及在有效行程内活塞运动度最低.

图1 某摇臂悬挂外形图

某摇臂悬挂油缸端部阻尼孔缓冲结构如图2所示.当活塞高速运动至行程末端时,活塞圆柱端进入端盖圆柱形凹腔,封闭腔的油液从油缸端盖上的细长阻尼孔流出.这时,排油阻力增大,封闭腔压力升高,活塞行驶速度降低起到缓冲的作用.某悬挂油缸端部缓冲时要求尽量控制封闭腔液压油的峰值压力及降低活塞运动速度,以防止活塞与端盖刚性撞击及损坏密封.

图2 油缸端部阻尼孔缓冲结构示意图

为了分析圆柱柱塞进入端盖凹腔后阻尼孔缓冲过程动态特性,下面推导建立了油缸端部阻尼孔流量方程及活塞负载力平衡方程.推导方程时假设液压油不可压缩且不考虑粘性阻尼.

油缸端部缓冲腔流量q为

q=A·v.

(1)

式中:A为缓冲腔活塞有效面积,m2;v为活塞缓冲速度,m2/s.

缓冲腔阻尼孔流量q′为

(2)

式中:d为阻尼孔直径,m;μ为油液动力粘度,Pa·s;l为阻尼孔长度,m;pl为缓冲腔压力p1与排油腔压力p2的压力差,本模型中p2=0,pl=p1.

油缸活塞负载力平衡方程为

pl·A=m·a

(3)

式中:m为活塞及等效负载重量,kg;a为活塞运动减速度,m2/s.

活塞运动减速度a为

(4)

式中:v0为活塞缓冲初始速度,m/s;v为活塞缓冲速度,m/s;x为活塞位移,m.

联立式(1)~式(4)可得缓冲腔压力pl与活塞运动速度x的数学方程式:

(5)

2 实例分析

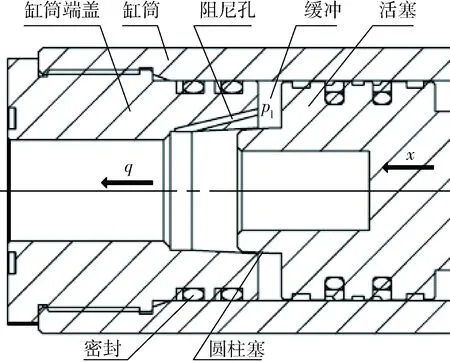

某摇臂悬挂油缸相关技术参数如表1所示.将表1数据代入到数学方程式(5)中并采用MATLAB进行计算分析.

表1 某悬挂缓冲结构技术参数

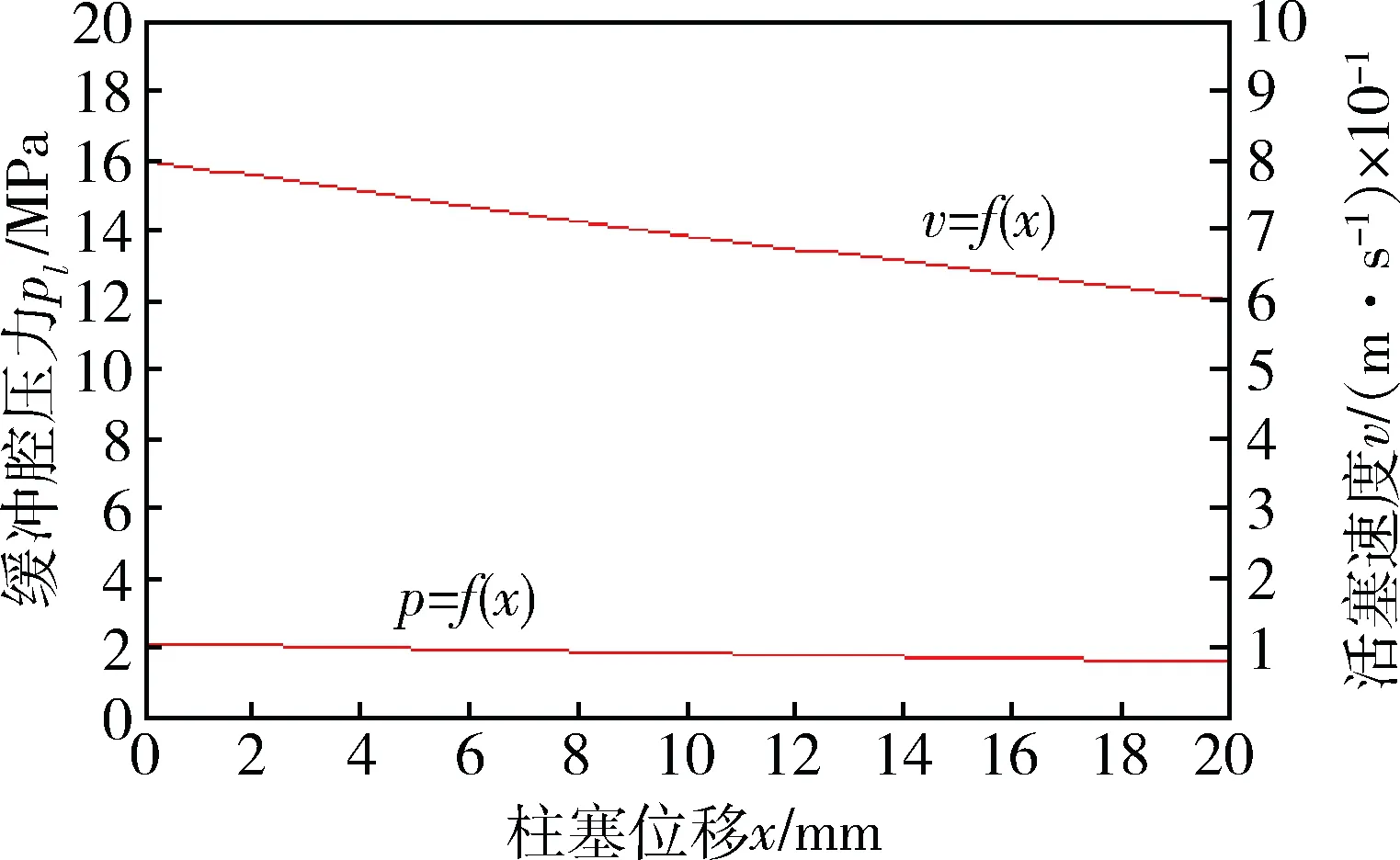

图3是某摇臂悬挂油缸端部缓冲腔阻尼孔取值2 mm时所得出的位移-压力-速度波动曲线.从图3中可看出,所选油缸端部缓冲腔阻尼孔尺寸为2 mm,当活塞以0.8 m/s速度行至端部并开始减速制动时,端部封闭缓冲腔最大压力约2.1 MPa.活塞行程20 mm(圆柱塞有效深度尺寸)后缓冲腔压力降至约1.8 MPa.活塞在缓冲区内的速度由初速度0.8 m/s降至0.6 m/s,速度降低并不明显,0.6 m/s的速度仍将导致活塞快速与缸筒端盖发生刚性撞击.图3表明,某摇臂悬挂油缸端部缓冲阻尼节流口尺寸设计取值为2 mm不合适,该2 mm阻尼孔没有起到预期的缓冲作用,需要进一步减小阻尼孔尺寸.

图3 阻尼孔2 mm对应的位移-压力-速度曲线

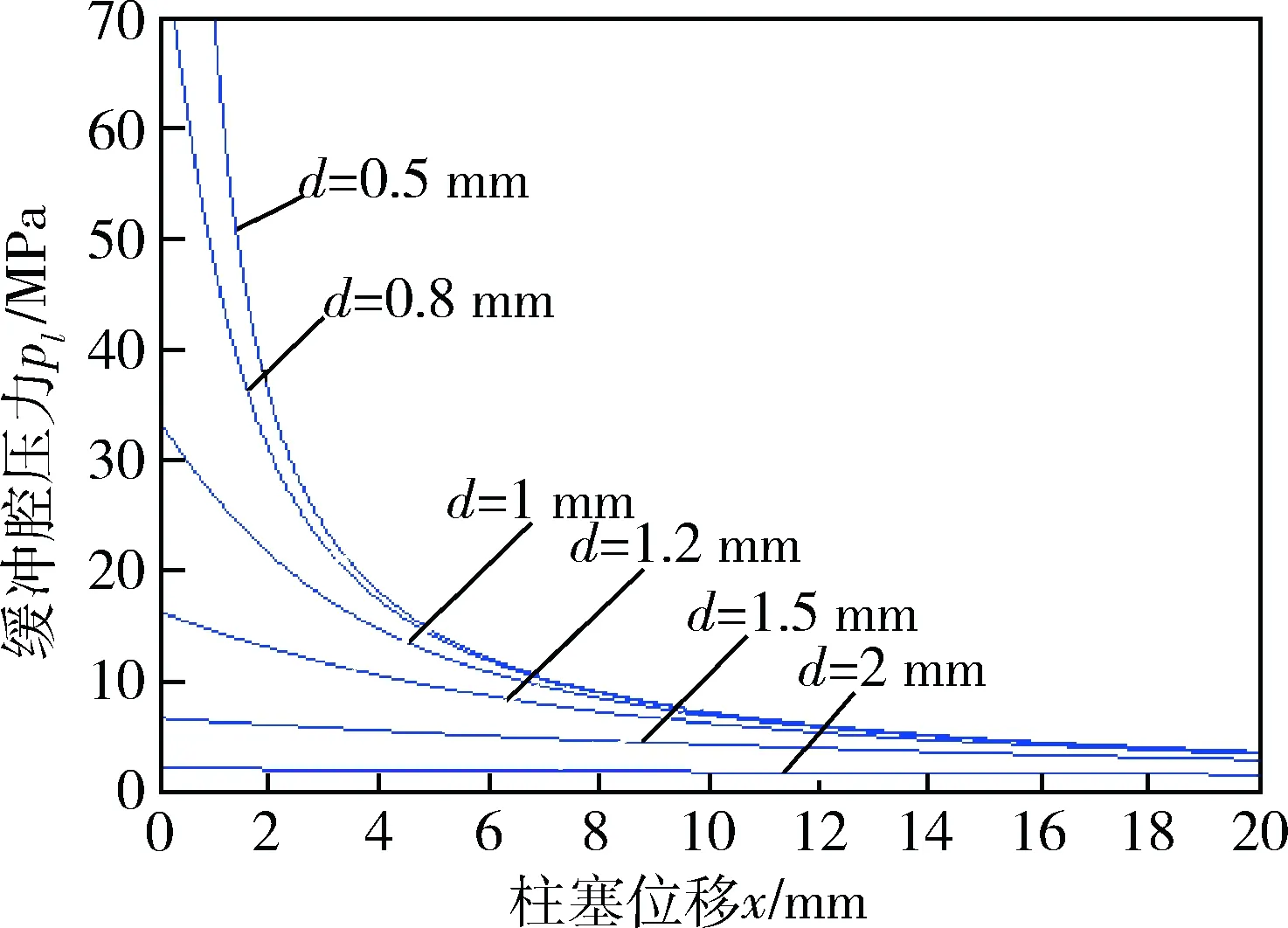

图4是某摇臂悬挂油缸端部缓冲腔阻尼孔取值不同时所得出的位移-压力波动曲线.从中可以得知,阻尼孔分别取值2 mm、1.5 mm、1.2 mm、1 mm、0.8 mm、0.5 mm时,缓冲腔峰值压力分别达到约2 MPa、8 MPa、16 Mpa、34 MPa、75 MPa、90 MPa.摇臂悬挂油缸端部密封静压力不宜高于40 MPa,所以依据图4,建议阻尼孔尺寸可在1~2 mm间选取.

图4 缓冲腔位移-压力-速度曲线

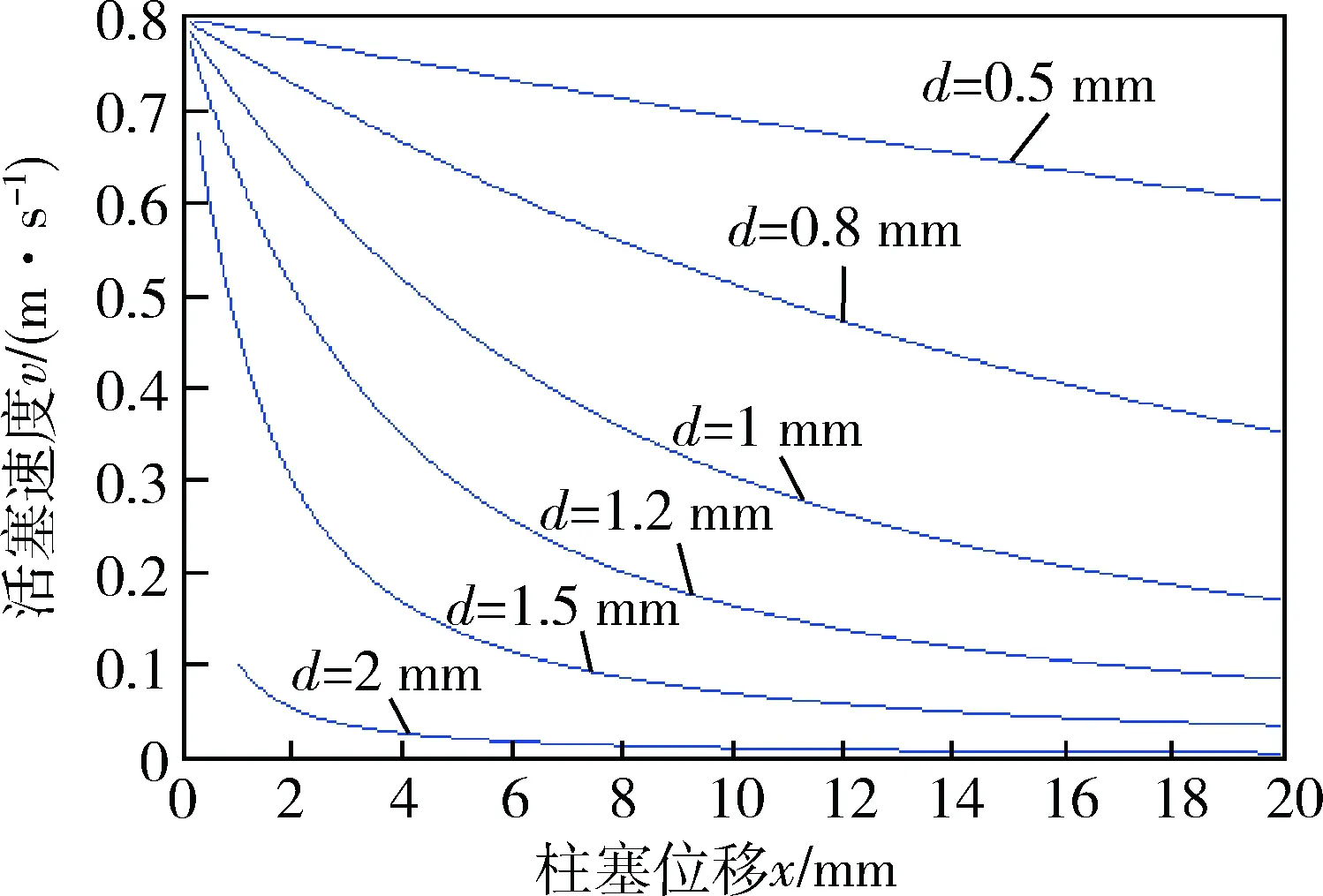

图5是某摇臂悬挂油缸端部缓冲腔阻尼孔取值不同时所得出的位移-速度波动曲线.从中可以得知,在20 mm缓冲位移内,阻尼孔分别取值2 mm、1.5 mm、1.2 mm、1 mm、0.8 mm、0.5 mm时,活塞速度分别减至约0、0.05 m/s、0.08 m/s、0.17 m/s、0.35 m/s、0.6 m/s.所以,建议阻尼孔尺寸可在0.5~1.2 mm间选取.

由图4、图5可知,某摇臂悬挂油缸端部缓冲腔阻尼孔尺寸建议取值1.2 mm,对应的缓冲腔峰值压力为16 MPa左右,而活塞速度能迅速降至0.17 m/s左右,峰值压力控制在密封耐压范围内且振动与噪声控制效果最好.

图5 缓冲腔位移-压力曲线

3 结束语

为了降低摇臂悬挂工作过程中油缸端部缓冲腔峰值压力及活塞与端盖碰撞产生的噪声,以油缸端部的峰值压力及活塞运动速度为优化目标,建立了摇臂悬挂油缸端部阻尼孔缓冲结构优化数学模型,基于MATLAB建立了仿真模型并对高速缓冲过程动态特性进行分析.通过优化计算,确定了油缸端部阻尼孔最优直径尺寸为1.2 mm时,油缸端部峰值压力降至16 MPa,活塞速度降至0.17 m/s,实现了峰值压力及活塞运动速度的最低控制.

[1] 陈冰冰,寿松乔.液压缸缓冲结构的分析与计算[J].机电工程,1999,(5):239-241.

[2] 武晓凤,赵秋霞,姚平善.液压缸复合缓冲结构及缓冲过程的分析[J].液压与气动,2013,(3):23-26.

[3] 张 雷.一种液压缸缓冲结构设计[J].液压与气动,2012,(5):40-42.