高速采集及存储设备设计与测试

乔凤普, 兰治军, 李怡麒, 潘洪运

(中国北方车辆研究所,北京 100072)

随着装甲车信息化程度的提高,越来越多的传感器遍布在车上的各个角落,用于判断故障和预测可能发生的故障,以便尽快进行故障定位,进而解决故障或提前发现隐患.目前,我国装甲车辆上一般都配备了信号采集盒和总线信息记录装置,用来采集和记录车辆状态信息,但该信号采集盒采样频率较低,对于间断发生的异常故障,存在无法采集的状况;同样,总线信息记录装置存在记录数据缓慢、并且存储空间受限的现状[1].因此,本研究设计了一套基于CPU+FPGA嵌入式核心平台的高速数据采集和存储装置,并融合了目前主流的信息处理和实时在线监测技术,旨在解决上述信号采集速率低、记录数据慢和存储空间受限等问题.

1 硬件原理与工作原理

作为经常运行在恶劣环境下的装甲车来说,各种车载重要部件性能参数决定了其运行状态的好坏,要实现其车载状态参数准确的数据采集、存储处理和实时监测[2],除了要实现压力、电流、温度的常规低速缓变信号采集外,还需要对关键部位的振动信号和噪声信号以及电路的尖峰浪涌信号进行高速采集,从采集的数据中发现对整车、分系统和部件有用的信息,进而提高整车及部件的可靠性.这些信号采集需要5MSPS的采样率、256MPSa的存储深度、不高于±0.1%FS的采集精度,另外,由于采集的数据类型复杂、数据量大,必须通过数据库进行管理,采集速率低和存储空间小的普通数据采集存储产品不能满足其实际需要.

1.1 硬件原理

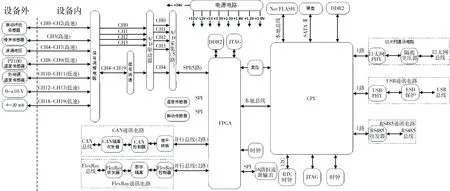

设备硬件原理框图如图1所示,硬件由CPU、FPGA、时钟电路、复位电路、NorFLASH、DDR2、硬盘(SATA II接口)、板载温度传感器电路、板载振动传感器电路、振动冲击信号调理电路、噪声信号调理电路、浪涌信号调理电路、PT1000信号调理电路、热电偶信号调理电路、4~20 mA电流信号调理电路、0~±10 V电压信号调理电路、信号选通电路、A/D采集电路、以太网通讯电路、USB通讯电路、CAN通讯电路、FlexRay通讯电路、RS485通讯电路、电源电路、恒流源电路和JTAG电路组成.

图1 设备硬件原理框图

1.2 工作原理

设备具有数据采集存储和软件升级功能,数据采集存储具有“在线”和“离线”两种工作模式,其工作原理如下所述.

1)在线模式.

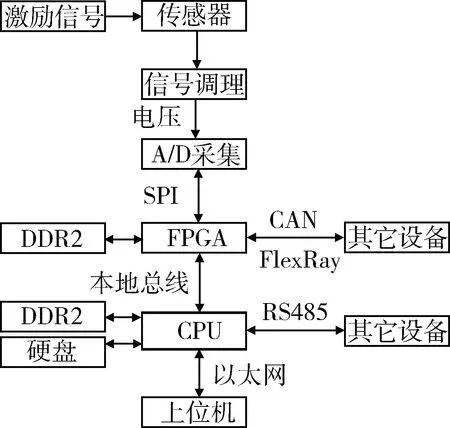

设备输出激励信号为外部信号采集传感器提供工作电压,传感器将外部环境参数转换为电压信号输入设备,信号经调理选择后供A/D采集.A/D转换器通过SPI总线将采集到的数据传送给FPGA,FPGA将接收到的串行数据进行串并转换,并进行触发处理等一系列数据预处理工作.高速采集时,采集数据先存入DDR2中,达到存储深度后,CPU将数据从DDR2读出,并利用以太网将采集数据传给上位机,供上位机监测分析,同时通过DMA通道将采集数据和日历时间存入硬盘;低速采集时,采集数据不经过DDR2存储器,其它与高速采集一样.同时CPU可通过CAN、FlexRay总线与车载其它设备进行信息交互.工作流程如图2所示.

图2 在线模式工作流程图

2)离线模式.

信号采集存储方式均与在线模式相同,不需要通过以太网实时上传采集数据到上位机,上位机可通过以太网或USB离线下载硬盘中的数据,便于采集数据的分析和处理.同时CPU可通过CAN、FlexRay等总线与车载其它设备进行信息交互.工作流程如图3所示.

图3 离线模式工作原理图

2 主要功能电路设计

本节主要对上文提到的硬件组成中的CPU、FPGA性能参数及部分高速信号功能电路做简单介绍.时钟电路、复位电路、4~20 mA信号调理电路、A/D采集电路、PT1000信号调理电路、信号选通电路、恒流源电路,以太网、USB、CAN、RS485、FLEXRAY通信电路等功能电路,限于篇幅,不再一一赘述.

2.1 CPU处理器

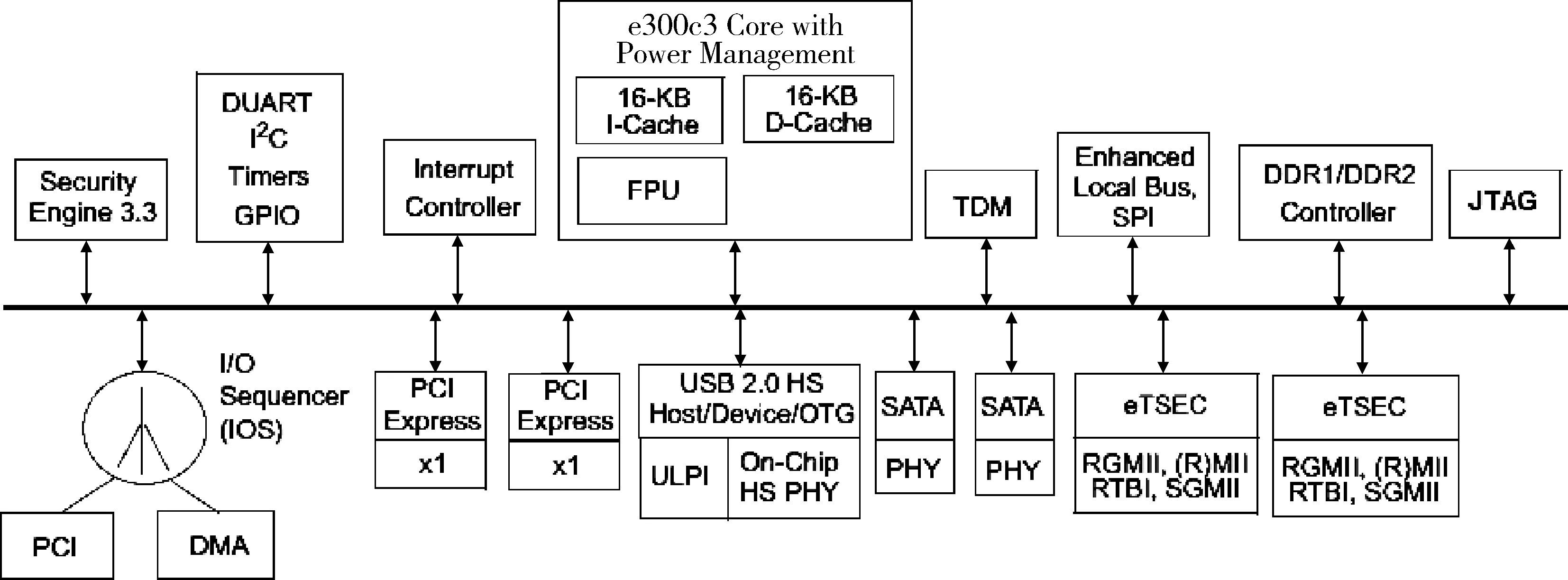

CPU处理器实现Nor FLASH读写、DDR2读写、硬盘读写、FPGA信息交互、RTC时钟、以太网通讯、USB通讯、RS485通讯和JTAG调试下载功能.设计时,选用Freescale公司的MPC8315E处理器作为设备的CPU,其功能如图4所示.

图4 CPU模块图

从CPU特性可以看出,CPU具有的本地总线可实现Nor FLASH读写和FPGA信息交互.DDR2接口可实现DDR2读写.自带的以太网、USB控制器可实现以太网和USB通讯功能.UART可实现RS485通讯功能.SATA接口可实现硬盘的读写.JTAG接口可实现JTAG调试下载功能.I2C总线外扩RTC时钟实现日历时钟功能.MPC8315E控制器满足设计需要.

2.2 FPGA

FPGA需实现与CPU 16位并行总线通讯、5路A/D SPI数据采集、DDR2扩展、CAN控制、FlexRay控制和恒流源输出控制功能,I/O口共需约230个.设计时,选用Xilinx公司的Spartan-3A系列XC3S1400AN芯片,其特性有:502个I/O引脚、622 Mb/s I/O速率.自带DDR2接口、自带16Mb片上FLASH、具有25 344个逻辑单元、工作温度范围为-40~+125 ℃.根据其特性得出,XC3S1400AN满足设计需要.

2.3 硬盘

硬盘作为设备存储采集数据使用,为了满足特种车辆存储数据的特点,选型主要考虑其工作电压、接口方式、存储容量、存取速率、工作温度范围等参数,本设计选用源科256G存储硬盘.其特性有:+3.3 V供电、支持SATA接口(SATA II协议)、140 MB/s读写速度、工作温度范围为-55~+85 ℃.满足设计需要.

2.4 振动冲击信号调理电路

振动冲击信号调理电路用于对振动和冲击传感器输入信号进行调理,使其符合于A/D采集.本设备中A/D采集电压范围为0~+4.096 V,其主要包括信号保护、信号滤波、信号选择和信号放大电路.

传感器由设备恒流源电路供电,其输出电压范围为0~+10 V.调理电路先接跟随器进行阻抗变换,再通过放大电路将信号衰减为0~+2 V,增加+2 V偏置,使信号输出为0~+4 V,供A/D采集.

放大器芯片选用型号为7FOP27的低噪声精密运算放大器芯片,其特性有:最大电源电压为±22 V、压摆率2.8 V/us、8 MHz增益带宽、共模抑制比126 dB、1.8×106开环增益、工作温度范围为-55~+125 ℃.

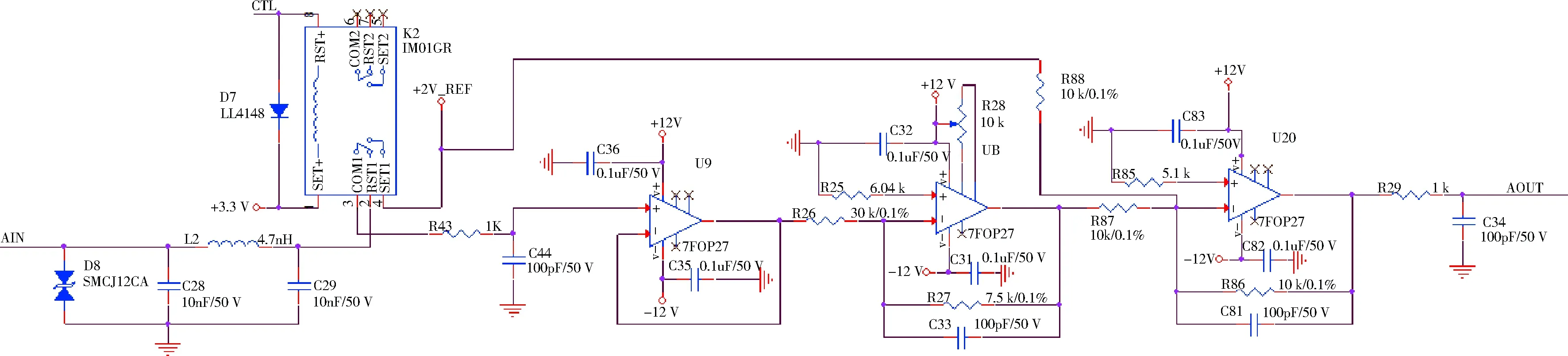

在信号保护后端使用双刀双掷继电器,继电器一端接输入信号,另一端通过10 kΩ电阻接到+2 V参考电压,实现调理电路自检测功能.继电器选用TE公司的IM01GR,其工作温度范围为-40~+85 ℃.电路图如图5所示.

图5 振动冲击信号调理电路图

2.5 噪声信号调理电路

噪声传感器由设备恒流源电路供电,其输出电压范围为0~+8 V.调理电路先接跟随器进行阻抗变换,再通过放大电路将信号衰减为0~+2 V信号,再增加+2 V偏置,使信号输出为+2~+4 V,供A/D采集.

电路图如图6所示.

图6 噪声信号调理电路图

2.6 浪涌信号调理电路

调理后的信号先经过信号选通再送给A/D采集,浪涌信号最高为+250 V.调理电路先经过精密电阻进行分压降为+2 V,经过跟随器进行阻抗变换且增加+2 V偏置,使信号输出为+2~+4 V,再送入信号选通电路.

电路图如图7所示.

图7 浪涌信号调理电路图

3 软件设计与功能实现

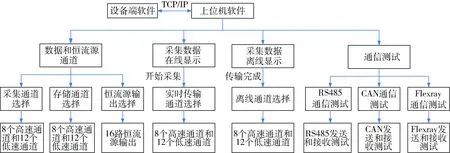

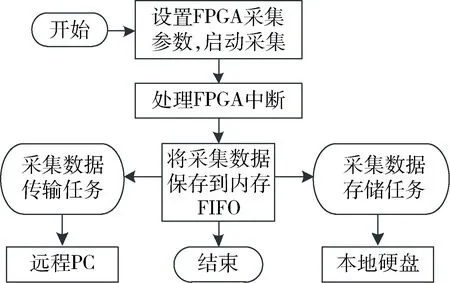

在上文设计的硬件基础之上,开发了高速采集和存储设备端软件和上位机软件,二者之间通过TCP/IP进行通信.高速采集与存储设备软件包括BootLoader、操作系统和应用软件3部分.BootLoader实现相应外设的初始化和引导加载功能,操作系统采用VxWorks操作系统,数据采集和传输由应用软件实现.上位机软件主要包含控制设备端软件、对20个通道数据内容的分析和呈现、数据的在线和离线传输、CAN/RS485/FlexRay的接口测试、16路恒流源输出控制和板载振动、温度数据显示,等等.软件构架如图8所示.采集数据处理流程如图9所示.

图8 软件架构图

图9 采集数据处理流程

4 测试与分析

4.1 测试

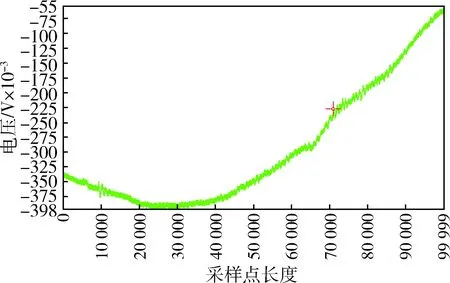

高速采集和存储设备通过FPGA将采集的数据实时保存到SATA硬盘中,并通过网络实现PC机对嵌入式设备进行配置,通过网络将采集的数据传输到上位机,上位机软件对数据进行分析和呈现.在样车上,通过对各个通道的采集功能和设备的存储功能进行测试,部分通道的测试波形见图10和图11.图10中,横坐标为可选的采样点长度,纵坐标为对应采集的电压值.并且,均可根据系数将横坐标切换为时间轴、纵坐标切换为实际加速度值.图11中,横坐标为可选的采样点长度,纵坐标为对应采集的电压值.并且,均可根据系数将横坐标切换为时间轴、纵坐标切换为噪声信号大小.

通过分析.发现采集的数据实时性较好,数据存储速度较快,能够进行后续分析,初步达到了设计要求.

图10 振动试验测试

图11 噪声试验测试

4.2 分析与对比

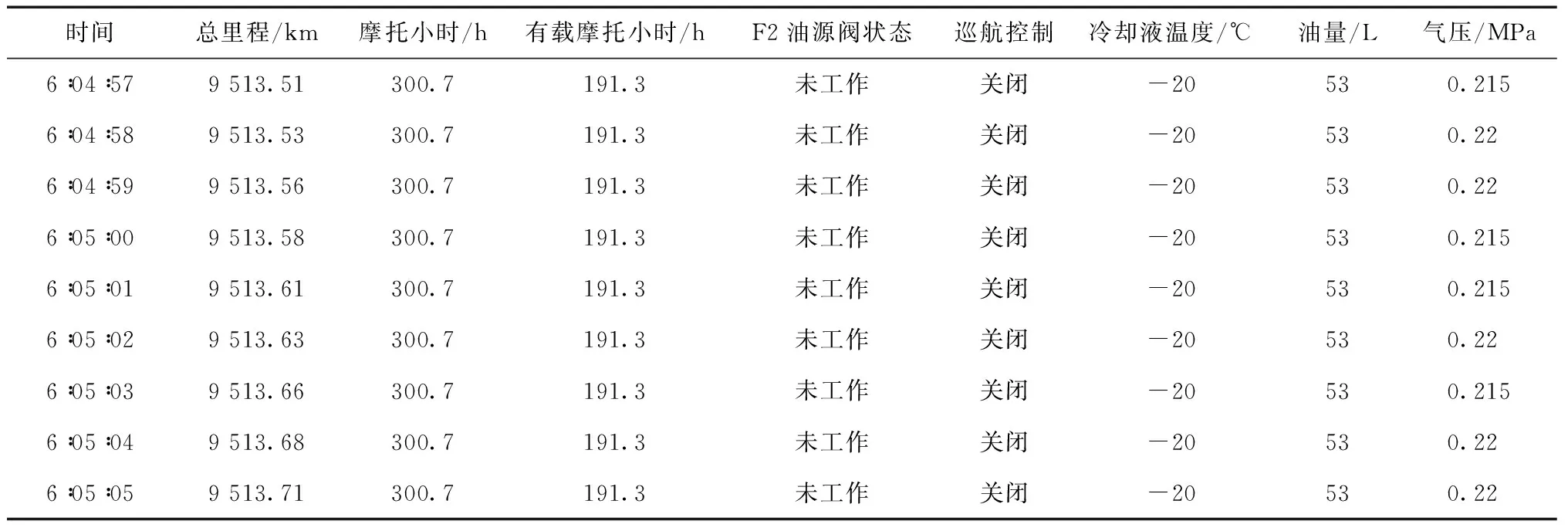

目前,样车上的总线记录装置一般为每秒记录一次总线数据,记录结果见表1.通过对比高速采集和存储设备与样车总线记录装置的功能,高速采集和存储设备有如下优势:

1)在存储空间上,高速采集和存储设备有256G的存储空间,远大于目前总线记录装置.

2)在设备功能上,高速采集和存储设备既可以记录总线数据,还具备8路高速采集通道以及12路中低速采集通道,高速采集时采样率可达5MSPS,可实现对车辆关键部位的健康状态进行采集和监测;而目前总线记录装置不具备该功能.

3)在通信方式上,高速采集和存储设备支持CAN、Flexray、USB以及RS485通讯方式,目前总线记录装置通信方式比较单一.

4)在数据处理上,高速采集和存储设备支持在线实时绘制监测数据波形,并支持离线数据处理;而目前总线记录装置不具备以上功能.

表1 目前样车上总线记录装置记录的数据片段

5 结束语

设计了一套基于CPU+FPGA嵌入式核心平台的高速数据采集和存储装置,样车测试结果表明,该装置可以实现对装甲车辆的测试部位进行实时采集,较之前的低速采集设备,具备更高的采样率,CPU具有更快的处理速度,存储空间也有了量的飞跃;同时可从采集和存储的数据中发现更有用的信息,能实现对关键部位的实时状态监测.但是,上位机软件需要进一步完善和增添更多的功能,比如,实现故障自动诊断与预判、根据车辆的状况产生健康状态评估等新一代车辆状态监测模式要求.

[1] 黄鸿强.车载在线状态监测系统的研究与实现[D].成都:电子科技大学,2013.

[2] 万 军.典型装甲车辆平台环境数据采集与数据库管理[J].装备环境工程,2010,7(6):234-236.