电动观光车的智能化改造设计及测试

赵洪雷, 袁 芬, 何亚丽, 江 磊, 邓秦丹, 党睿娜

(1. 中国北方车辆研究所,北京 100072;2. 北京北方车辆智能装备技术有限公司,北京 100072)

我国已经开始进入老龄化社会,劳动力成本越来越高,因此在社会的生产和生活中用机器取代人已经成为了社会共识.在交通领域,采用自动驾驶汽车取代人类驾驶具有重要的意义.在开放的复杂路况下,自动驾驶汽车还在进行大量的安全性测试,还不完全具备推广应用的条件,但是在港口、变电站、矿井等封闭场所或厂区、园区等半封闭的场所,自动驾驶汽车已经在逐步投入测试应用.本研究针对园区内现有的有人驾驶电动观光车,对驱动、转向、制动系统的执行机构进行了智能化改造,实现了对执行机构的协调控制,通过驱动、转向、制动性能测试,该智能化设计改造方案能够满足自动驾驶电动观光车的要求.

1 原电动观光车的操控系统

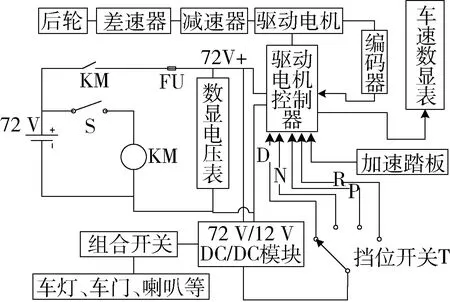

图1是待改造的有人驾驶的电动观光车的操控系统结构框图.该车采用72 V蓄电池组供电,通过拨动车辆的启动钥匙开关S,接通直流接触器KM的线圈端,在磁场作用下,直流接触器的触点端吸合接通,72 V电源通过保险丝FU,一路连接到驱动电机的控制器的电源端,为整车的驱动电机提供电源;另一路通过DC/DC模块从72 V变为12 V的直流电源,为加速踏板、车灯、车门、喇叭、雨刮等用电设备供电.

图1 电动观光车操控系统框图

驾驶该车时,通过拨动钥匙开关S给整车通电,通电后通过数显电压表查看蓄电池的电压值,从而判断蓄电池组的状态;通过挡位选择开关T,可以选择接通前进挡D、空挡N、驻车挡P或倒车挡R之一.手握好方向盘,脚踏加速踏板即可实现该车辆的驾驶控制.加速踏板上固定有旋转电位计,通过脚踏加速踏板,其上的旋转电位计随着踏板的位置变化将输出不同的电压值,该电压值被驱动电机控制器的模拟量采集口采集,从而驱动电机控制器控制驱动电机的输出力矩正比于该电压值,从而实现了通过加速踏板实现车辆的力矩控制,驱动电机的电机轴后端配备有增量编码器,通过对编码器的检测实现对车辆的速度计算.驱动电机控制器还能够把速度值传递给车速数显表,从而显示给驾驶员.车辆的转向通过驾驶员手动旋转方向盘来实现控制.车辆的制动通过驾驶员脚踏制动踏板实现,该踏板通过杠杆机构带动液压缸的运动,从而通过液压油的流动实现车辆的液压制动.驾驶员能够手动拨动组合开关,从而实现对车灯、车门、喇叭和雨刮等的操作[1].

2 电动观光车的智能化设计

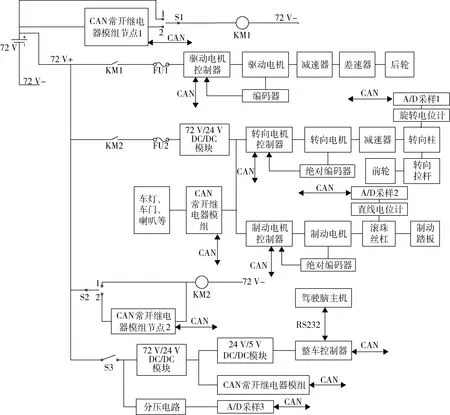

自动驾驶汽车利用车载传感器探测周围环境信息,车辆控制单元(ECU)对传感器的数据进行分析处理,同时结合车辆的任务需求对车辆上的驱动系统、转向系统、制动系统、车灯车门系统、能源系统等系统进行控制,以保证汽车能够按照任务需求安全行驶.车辆的底层执行机构的控制是自动驾驶汽车实现复杂控制的基础,具有重要的意义.为了实现自动驾驶观光车的任务目标,需要对原车进行智能化改造设计,具体包括驱动系统的智能化设计、转向系统的智能化设计、制动系统的智能化设计.其设计框图如图2所示.

如图2所示,整车控制器通过RS232串口与驾驶脑主机(控制自动驾驶车辆上层感知、运动规划、智能决策的控制单元)进行通信,接收其命令信息,并反馈自身状态信息给驾驶脑主机.当车辆处于关闭状态时,钥匙开关S3处于断开状态,单刀双掷开关S1和S2(三挡三脚)处于中间挡位(不接通状态).当车辆需要启动时,通过手动闭合开关S3,整车控制器、CAN常开继电器模组[2]和A/D采样3模块[3]开始工作,整车控制器通过CAN总线读取A/D采样3的电压值,从而根据分压电路的比例关系计算出电池的初始电压值,对电池组的能量状态做一个估计[4],从而决定是否提醒充电操作.

驱动、转向、制动系统有手动控制通断电和程序控制通断电两种方式.当S1处于1位置时,此时直流接触器KM1的线圈通电,其触点在磁场的作用下吸合,蓄电池组的72 V电源经直流接触器KM1的触点和保险丝FU1到达驱动电机控制器的电源端,则驱动系统手动通电成功.当S2处于1位置时,则在直流接触器KM2的作用下,蓄电池的72 V电源经过保险丝FU2和72 V转24 V的DC/DC模块后为转向、制动、车灯、车门等系统供电,此时手动通电成功.当S1处于2位置时,整车控制器能够通过CAN总线控制CAN常开继电器模组节点1的导通来实现程序控制驱动系统通电.当S2处于2位置时,整车控制器能够通过CAN总线控制CAN常开继电器模组节点2导通来实现程序控制转向、制动、车灯、车门等系统的通电.在车辆行驶过程中,遇到故障等紧急情况时,可以通过CAN总线控制继电器断开驱动系统和转向、制动等系统的电源;当故障更加严重,不能控制CAN常开继电器模组时,能够通过将S1拨到中间挡位来断开驱动系统电源,也可以通过将S2拨到中间挡位来断开转向、制动等系统的电源.

图2 电动观光车智能化设计框图

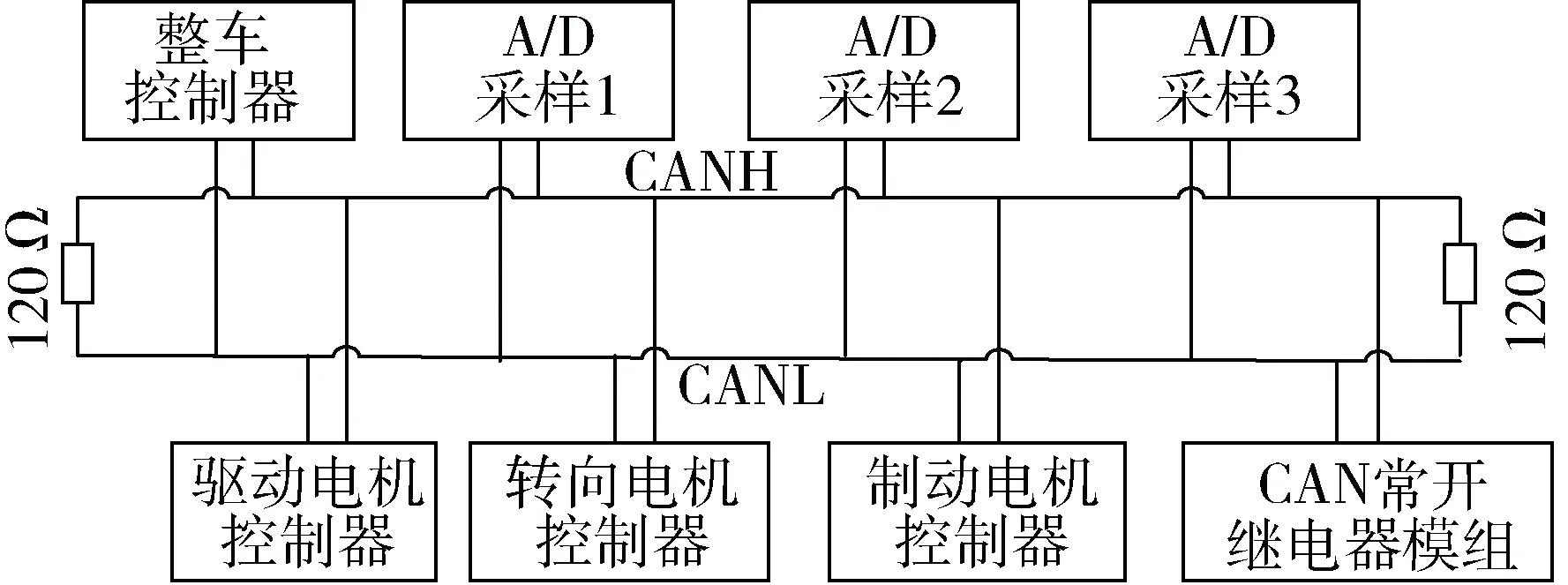

图3为电动观光车底层控制与监测节点的通信框图.整车控制器通过CAN总线能控制并监测驱动电机控制器、转向电机控制器、制动电机控制器、CAN常开继电器模组、基于CAN总线的3个A/D采样模块.驾驶脑主机通过RS232串口,每隔50 ms向整车控制器发送指令.整车控制器通过中断接收该指令,并按照与驾驶脑主机约定的协议对该指令进行解析,解析后通过CAN总线控制相应的CAN总线节点执行相应的操作,并通过中断接收CAN节点返回来的数据和状态信息.整车控制器把接收到的CAN节点信息,按照与驾驶脑主机约定的协议形式通过RS232串口发送给驾驶脑主机.为了保证整车控制器能够随时接收到驾驶脑主机的指令,设置串口中断优先级高于CAN中断优先级.

图3 电动观光车底层控制与检测节点的通信框图

2.1 驱动系统的智能化设计

如图2所示,选用具有CAN总线接口且能够实现对电机的电流环、速度环、位置环控制的电机控制器作为驱动电机的控制器.整车控制器在接收到驾驶脑主机的命令并解析后,通过CAN总线把命令传递给电机控制器.电机控制器控制驱动电机工作在相应的工作模式下:当车辆上坡行驶,需要电机工作在低速大扭矩的模式下时,此时控制电机工作在力矩模式下,输出指定的力矩;当车辆在良好路面行驶需要定速巡航时,此时控制电机工作在速度模式下,按照指令的速度行驶;当车辆即将达到指定位置,需要车辆低速行驶并停止到指定的位置时,此时电机控制器控制电机以一个较低的速度运转到指定的位置,然后停止.电机控制器随时监测电机的状态信息(如电流、速度、位置、温度、故障信息等),并反馈给整车控制器,便于其作出相应的控制决策.

2.2 转向系统的智能化设计

如图2所示,将原车的转向盘去掉,在转向柱上同轴固定安装齿轮,该齿轮与减速器的输出轴上固连的齿轮啮合(减速比为1∶1),减速器的输入轴与带有绝对编码器的转向电机的输出轴固连.转向电机控制器在接收到整车控制器通过CAN总线发来的转向速度和转向角度信息后,能够控制转向电机按照要求的速度转向到相应的角度,并反馈速度和角度信息给整车控制器,实现了转向系统的程序控制.为了防止转向电机后端固定的绝对编码器损坏,导致因无法正常反馈速度和角度值给整车控制器而造成转向系统失控,所以对角度检测系统进行了冗余设计,即是通过测量一个多圈(10圈)旋转电位计的输出电压来实现的.该旋转电位计的转动端与转向柱同轴固定安装,旋转电位计的固定部分固定安装在车体上,从而该旋转电位计的输出电压值会随着转向柱的转向角度的变化而变化.在转向系统标定阶段对绝对编码器的脉冲数和旋转电位计的输出电压值进行联合标定,绝对编码器的脉冲数和旋转电位计的电压值之间成线性关系.在车辆控制过程中,整车控制器通过CAN总线定期查询具有CAN总线通信功能的A/D采样1节点采集到的旋转电位计的电压值,并对该值与转向电机控制器返回来的编码器值进行对比分析,从而判断绝对编码器是否失效,一旦判断出绝对编码器失效,则切换到通过该旋转电位计进行位置反馈的控制,并报告故障信息给驾驶脑主机,驾驶脑主机在接收到故障信息后,经过综合分析判断,控制车辆的后续安全操作,如减速停车等.

2.3 制动系统的智能化设计

原车辆的制动是通过驾驶员脚踏制动踏板来实现的,该踏板通过杠杆机构带动液压缸的运动,从而通过液压油的流动实现车辆的液压制动.如图2所示,在原车的制动踏板之前布置1个由电机驱动的滚珠丝杠结构,电机的动力输出轴通过1∶1的齿轮组带动滚珠丝杠旋转,滚珠丝杠的导程为5 mm,滚珠丝杠的滑动端与制动踏板接触但不固连.当制动电机运动时,滚珠丝杠便把电机的旋转运动转化为滚珠丝杠的直线运动,从而踏动制动踏板到达不同位置,滚珠丝杠的行程能够完全覆盖制动踏板从不制动到最大制动之间的行程(75 mm).制动踏板的不同位置代表了制动缸中的油压不同,从而实现不同的制动强度.

制动电机后轴端带有多圈(4 096圈)12位绝对编码器并配有抱闸,能够在抱闸断电时完全抱死电机输出轴.为了防止制动电机轴端固定的绝对编码器损坏,导致因无法正常反馈速度和位置值给制动电机控制器而造成制动系统失控,特对制动位置检测系统进行了冗余设计,即是通过测量一个直线电位计的输出电压来实现的.该直线电位计平行安装在滚珠丝杠上面,其固定端与滚珠丝杠的固定端固连,滑动端与滚珠丝杠杆的滑动端固连,且直线电位计能够完全覆盖滚珠丝杠的行程.当整车控制器收到驾驶脑主机发送的制动命令时,整车控制器通过CAN总线发送制动速度和制动位置信息给制动电机控制器,制动电机控制器控制制动电机按照要求的速度旋转到要求的位置,经过滚珠丝杠转换为制动踏板的制动速度和制动位置.在制动系统标定阶段对绝对编码器的脉冲数和直线电位计的输出电压值进行联合标定,绝对编码器的脉冲数和直线电位计的电压值之间成线性关系.在车辆控制过程中,整车控制器通过CAN总线定期查询具有CAN总线通信功能的A/D采样2节点采集到的直线电位计的电压值,并对该值与制动电机控制器返回来的编码器值进行对比分析,从而判断绝对编码器是否失效.一旦判断出绝对编码器失效,则切换到通过该直线电位计进行位置反馈的控制,并报告故障信息给驾驶脑主机,驾驶脑主机在接收到故障信息后,经过综合分析判断,控制车辆的后续安全操作,如减速停车等.

该制动系统具有如下优点:能够通过CAN总线控制制动电机的速度和位置,从而精确控制制动踏板的制动速度和制动强度;在位置监测方面,直线电位计和绝对编码器构成冗余设计,提高了车辆制动系统的可靠性,从而提高了车辆的安全性;制动电机后端带有抱闸,能够在断电后保持当前的位置,从而保障车辆在驻车状态下的稳定;滚珠丝杠的可动端与制动踏板之间为非固连结构,在紧急情况下可以通过人来踏下制动踏板,从而保障人员和车辆的安全.

3 车辆性能测试

3.1 车辆驱动系统性能测试

1)最大速度测试.

该车作为观光车,设计的最高时速是30 km/h.选用7.5 kW的交流异步电机,额定转速3 000 r/min.减速器减速比为10∶1,车轮的半径为0.27 m.电机工作在额定转速下,车辆的理论行驶速度为30.52 km/h(=3000/60/10×2×3.14×0.27×3.6).

驾驶脑主机通过串口给整车控制器下发速度指令,整车控制器把该指令解析为电机驱动器能够接收的指令,并用CAN总线下发给驱动器.在驱动器的控制下,电机按照要求的速度运转,从而驱动车辆运动,通过安装在车体上的GPS接收系统能够实时读取到车辆实际运行的速度.通过给车辆下发30 km/h的速度,能够在GPS接收机上读取到约30 km/h的速度,说明该车辆设计满足最大速度为30 km/h的要求.

2)速度连续性测试.

驾驶脑主机通过串口给整车控制器下发从零缓慢变化到最大速度的指令,通过GPS接收机读取车辆的实际速度,可以看到该车能够实现在从零到最大速度之间的任何速度下行驶.

3)速度稳定性测试.

该车驱动系统采用电机的速度闭环控制,车速能够保持稳定,不会因负载的变化而变化.具体测试方法如下:驾驶脑主机给车辆一个固定的速度指令,使车辆通过上坡、下坡、平路3种不同的路况,从GPS接收机反馈回来的数据可以看出,车速保持恒定,与所处路况无关.

4)爬坡性能测试.

该车驱动力量强劲,能够在载荷约600 kg(8个人)的情况下,以10 km/h的速度,轻松爬上25 m长的15°坡道.在坡道上,给车辆零速度指令,车辆能够稳稳地保持位置不动.

3.2 车辆转向系统性能测试

1)转向速度测试.

转向系统的参数如下:转向电机额定转速为2 000 r/min,减速器减速比为25∶1,转向柱旋转±2圈对应车轮转角±40°,转向电机轴上安装了12位多圈(4 096圈)绝对编码器.

当电机工作在最大速度2 000 r/min时,最大转向速度为26.6 °/s(40°/((2×25×60)/2 000)).因电机能够实现无极调速控制,所以转向系统的转向速度能够稳定在0~26.6 °/s之间任何一个数值上.驾驶脑主机通过串口给整车控制器下发转向速度和转向角度指令,整车控制器把该指令解析为转向电机控制器能够接收的指令,并用CAN总线下发给转向电机控制器.在转向电机控制器的控制下,转向电机按照要求的速度运转到要求的位置,从而驱动车辆转向系统运动.通过实际测量车轮的转向角从0°到40°,大约耗时2 s,完全能够满足一个最高车速只有30 km/h的车辆的转向速度要求.

2)转向精度测试.

转向电机轴上安装了12位绝对编码器,每旋转一转,编码器输出4 096个脉冲信号,驱动器对其进行4倍频,所以电机旋转一转对应驱动器上的脉冲数是4 096×4.车轮转向40°角对应电机旋转的转数为2×25,因为转向电机控制器能够控制电机稳定在设定的每一个脉冲位置上,所以在不考虑机械间隙的情况下,车轮转向角度的理论精度为40°/(2×25×4096×4),远远小于机械间隙的影响,所以转向精度完全取决于机械间隙.经过实际测试,转向精度在0.5°以内,完全能够满足车辆转向控制的要求.

3.3 车辆制动系统性能测试

当车辆需要制动时,整车控制器给制动电机控制器发送按照最大速度运转到最大制动位置指令,同时给驱动电机控制器发送零速度指令,实现能耗制动,在两者的协调作用下,车辆能够迅速停下来.

驾驶脑主机通过串口给整车控制器下发一个固定行驶速度指令,待车辆匀速行驶后,通过按下车载端的紧急停止按钮或手持端的遥控紧急停止开关,整车控制器检测到开关按下后,以最高优先级循环发送驱动电机控制器的零速度指令和制动电机控制器的按照最快速度运动到最大制动位置指令.通过测量从按下紧急停止开关的时刻到车辆完全停下来的时刻,便可知道车辆的制动时间.通过测量从按下紧急停止开关的位置到车辆完全停下来的位置之间的距离,便可知道车辆的制动距离.

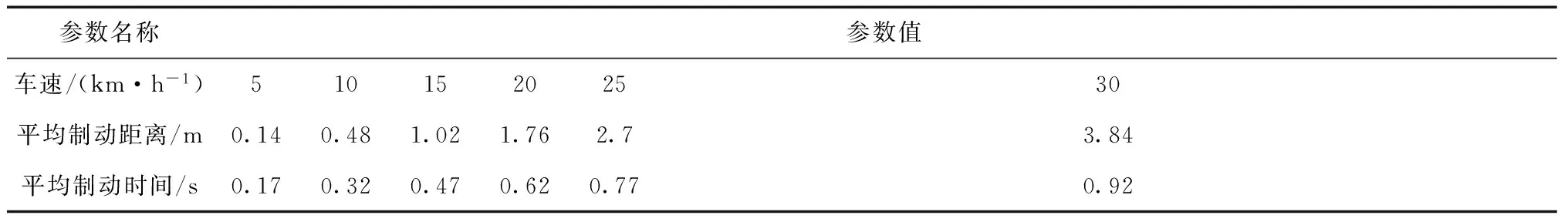

通过多次测量取平均值的方法,测得数据如表1所示.

表1 车辆在不同速度下的平均制动距离和平均制动时间

由表1可知,该车在最大速度时的制动时间在1 s以内,制动距离在4 m以内,能够满足自动驾驶电动观光车的要求.

4 结束语

对现有的电动观光车的操控系统进行了分析,按照自动驾驶电动观光车的要求对其驱动、转向、制动系统的执行机构进行了相应的改造设计.为了增加自动驾驶电动观光车的安全性,对转向系统和制动系统都进行了位置检测的冗余设计,特别是制动系统还保留着紧急情况下的人工操控.各系统之间通过CAN总线与整车控制器相连,实现了车辆在简洁布线前提下的高效控制.车辆在改造完成后进行了驱动系统、转向系统、制动系统的相关测试,结果表明,该改造设计完全能够满足自动驾驶电动观光车的要求.

[1] S型观光车、货车使用说明书[M]. 广州绿通新能源电动车科技股份有限公司:5-9.

[2] Frenzel+berg electronic.Hipecs-CIO101: CANopen I/O module with 8 Relays[M/OL]. (2017-05-04) [2017-08-27]. http://www.frenzel-berg.com/fileadmin/Frenze lBerg/Datenblaetter/hipes/ds_cio101_en.pdf.

[3] 3Frenzel+berg electronic.Hipecs-CIO61:CANopen I/O module with 2/2 analog I/O[M/OL]. (2017-07-17) [2017-10-20]. http://www.frenzel-berg.com/fileadmin/FrenzelBerg/Datenblaetter/hipes/ds_cio61_en.pdf.

[4] 张 宾,郭连兑,崔忠彬,等. 电动汽车用动力锂离子电池的电压特性[J]. 电池工业,2009,14 (6):399-401.