高速履带车辆托带轮受力分析及优化

蔡文斌, 雷强顺, 王永丽, 李培京, 赵韬硕, 韩 庆

(中国北方车辆研究所,北京 10072)

在高速履带车辆行动系统的设计中,托带轮的布置往往因受空间与重量限制而被放在了次要考虑地位.近年来,随着车辆越野行驶速度的较大幅度提高,上支履带的振动更加剧烈,过大的冲击导致按传统经验设计的相关结构出现强度问题:某型履带车在越野路面行驶试验时,焊接在车体上的托带轮安装附座焊缝开裂;另外安装在翼子板上方的某部件承载支架开裂.为定位故障原因,对托带轮受力及上支履带的振动进行了分析,寻找到改进方案.

1 行动系统多体动力学仿真模型的建立

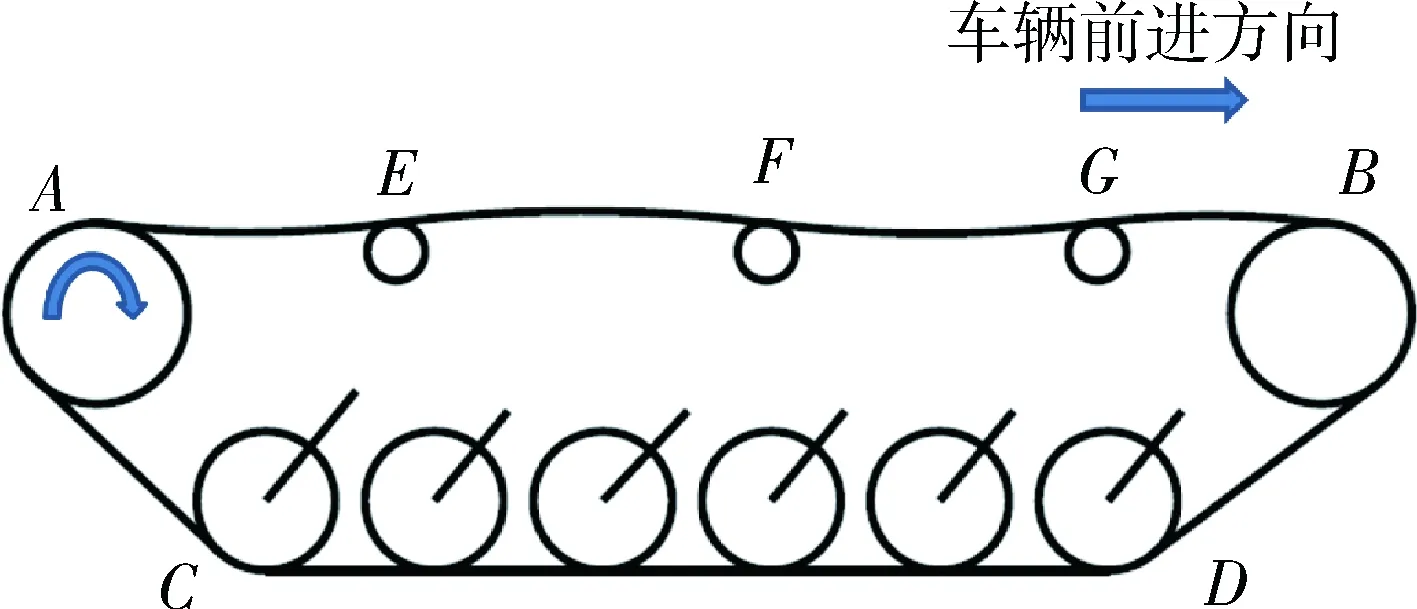

高速履带车辆大多采用有托带轮的履带环形式,如图1所示,A、B为主动轮和诱导轮,C和D之间为负重轮,一般4~8个;E、F、G处为托带轮.由于增加了托带轮,负重轮可以获得较大的运动空间,从而可以提高悬挂动行程,提高车辆越野机动性.图1中A~B之间的履带段,我们称之为上支履带.托带轮的功用是支托上支履带并在车辆行驶时减小上支履带的摆动[1].

图1 高速履带车辆履带环示意图

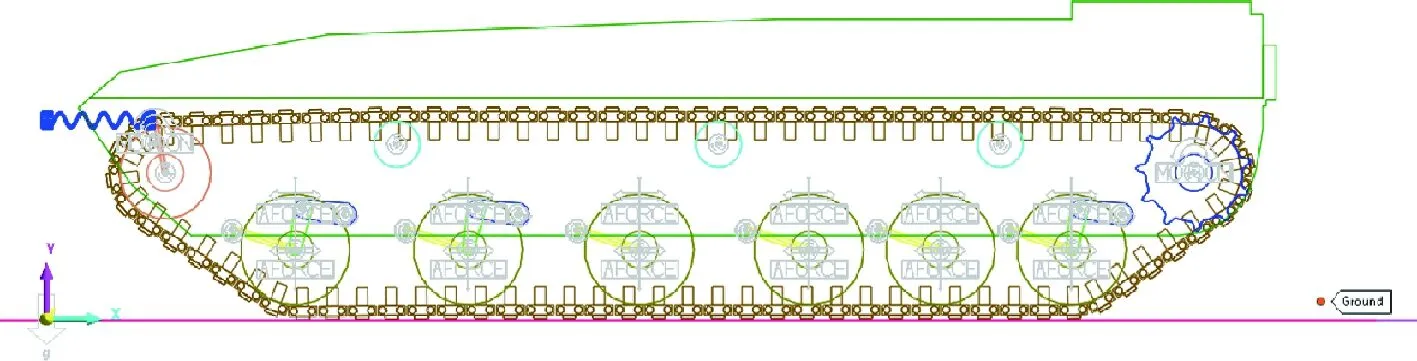

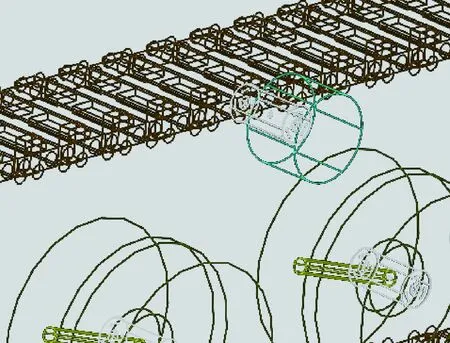

利用多体动力学分析软件RecurDyn的高速履带工具包Track_HM, 建立由车体、悬挂系统和履带推进装置组成的履带行动系统多体动力学模型,如图2所示.仿真模型中车辆的重量重心、行动系统轮系位置、行动部件机构尺寸及质量与转动惯量、主动轮齿形、悬挂刚度与阻尼特性等均采用设计数据,整车转动惯量由经验公式计算,履带刚度阻尼参数、轮系履带接触参数等采用经验值.模型的建模过程不在此赘述,需要说明的是,此模型中托带轮与车体之间采用旋转副(revolute joint)进行连接.仿真路面截取实测某试验场路面谱中较为恶劣的200~600 m区段,如图3所示.

图2 履带行动系统多体动力学仿真模型

图3 试验场实测路谱

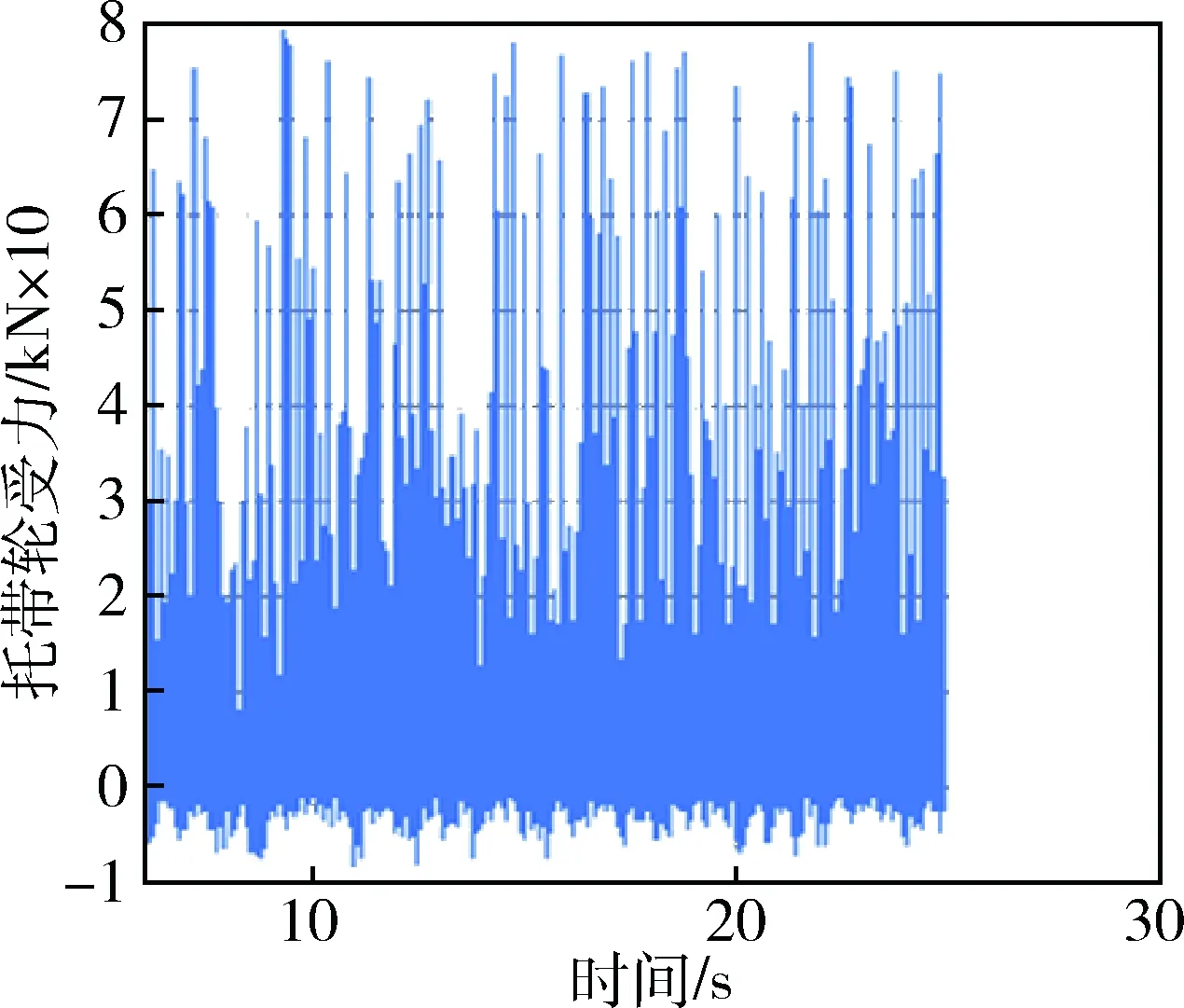

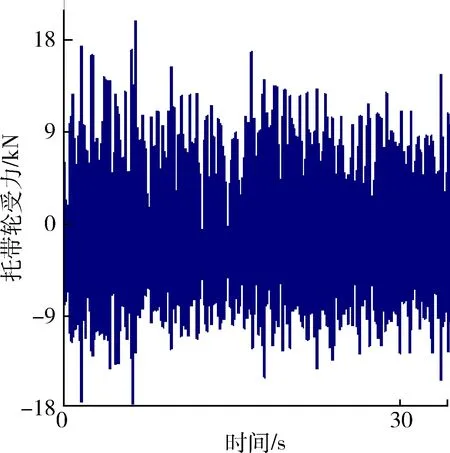

设置40 km/h匀速工况在上述路面上进行仿真.通过输出第2托带轮与车体铰接副的垂直方向反作用力得到第2托带轮的受力如图4所示.

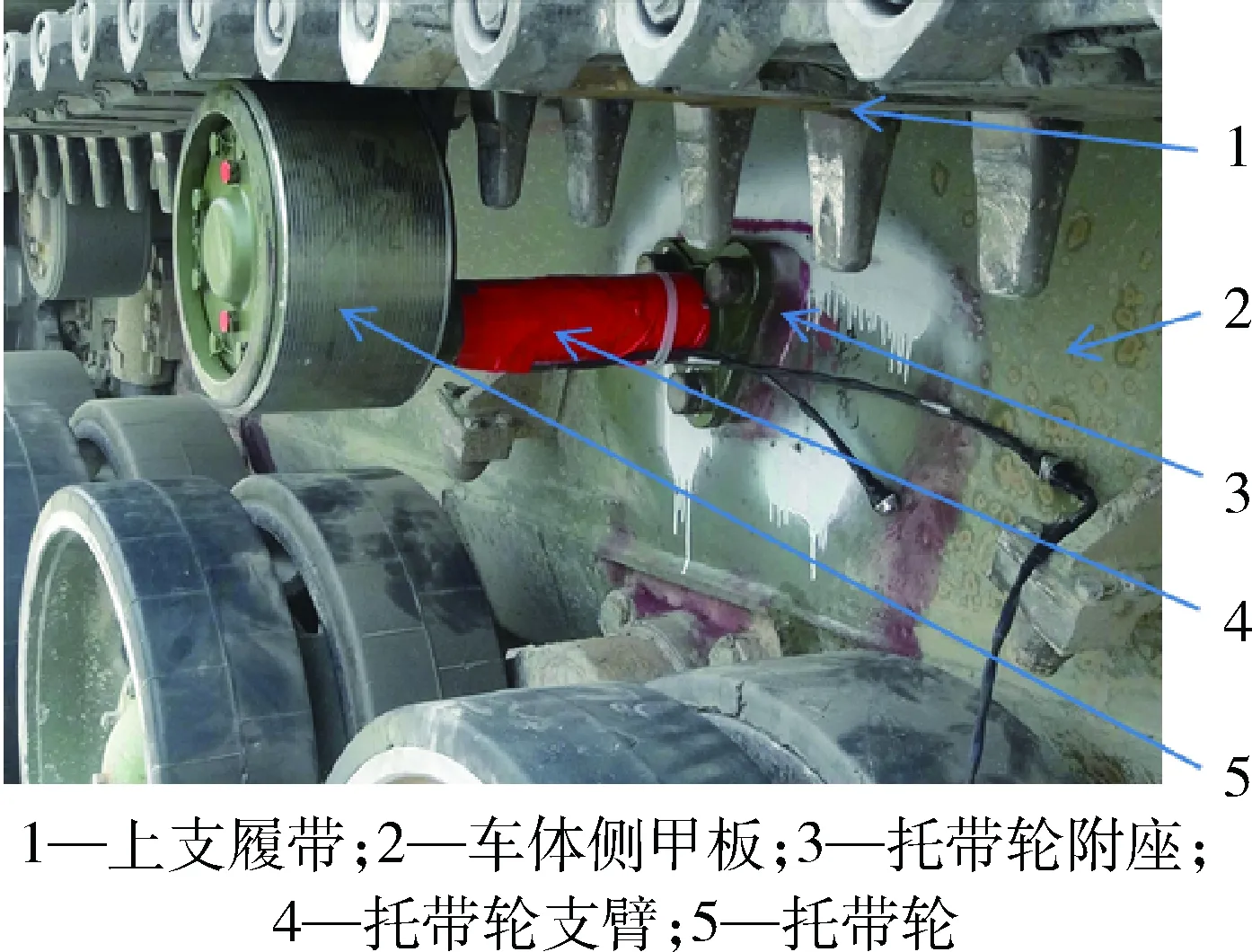

为了验证仿真模型的合理性,在同样车速和实际路面下,对第2托带轮(外侧托边轮)进行受力测试.采用的是在托带轮支臂处贴应变片的测试方法,具体测试部位如图5所示.结合台架标定结果,得到第2托带轮垂直方向的实际载荷,如图6所示.

规定托带轮受到垂直向下的力为正值,垂直向上的力为负值,对比托带轮垂直方向的仿真值与实测值,发现有2点比较大的差异:

1)仿真值(最大约80 kN)要明显大于实测值(最大约21.5 kN);

2)仿真值正值相对于负值绝对值要大得多,而实测值正值和负值几乎相等.

图4 第2托带轮载荷初仿真模型仿真值

图5 托带轮实车测试情况

图6 托带轮载荷实测值

通过分析发现,仿真值与实测值产生以上差异的原因主要是仿真模型与实际结构存在以下2个区别:

第一,仿真模型将“托带轮支臂—附座—车体侧甲板”固连后形成的“悬臂构件”简化为刚体(如图7所示).然而,由于托带轮支臂较长,车体侧甲板的支撑刚度相对较小,“构件”实际上是一个悬臂“弹簧”,托带轮安装在“ 弹簧”的端部.在受到冲击力时,构件会起到缓冲作用,托带轮也会产生上下振动.由于“构件”为钢结构,阻尼很小,所以托带轮在受到履带的冲击时相对车体产生上下等幅振动,附座上的力正负值绝对值也基本相等.

图7 未考虑“构件”弹性的外托带轮模型

第二,仿真模型采用RecurDyn常规路面模式.此时履带除了与轮系作用外,与外界的作用只能是路面,翼子板对履带没有形成限制,所以无法模拟履带与翼子板的接触和碰撞,如图8所示.

图8 履带与翼子板无接触作用模型

为了模拟“构件”的弹性,仿真模型托带轮与车体之间增加了一个竖直方向的弹簧,如图9所示,用弹簧的刚度代替“构件”在垂直方向上的刚度.

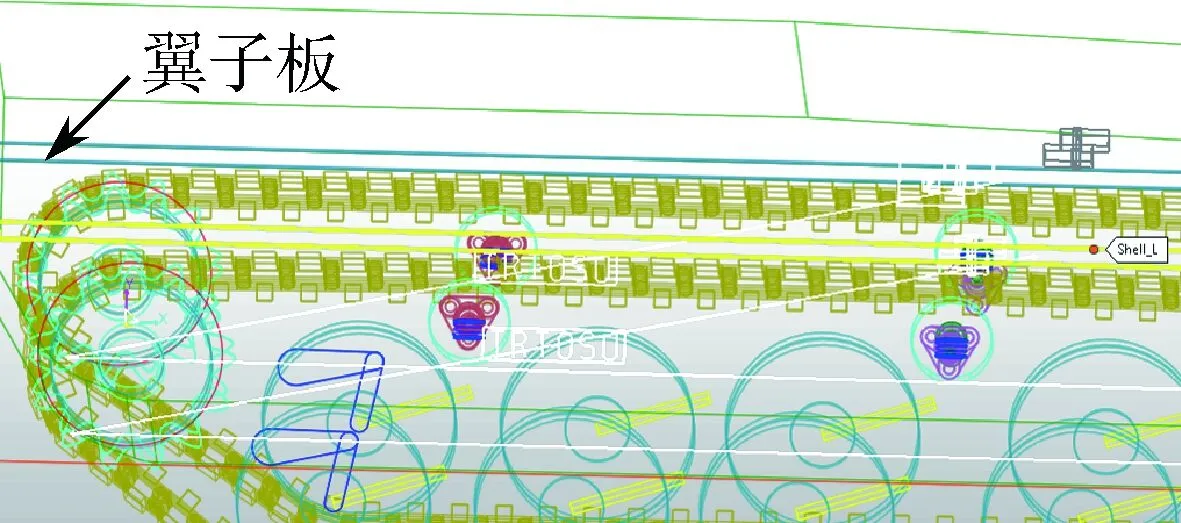

为了模拟上支履带与翼子板的相互作用,仿真模型采用曲面路面模式,将图3路谱数据生成路面曲面后导入,在车体上固定薄板作为翼子板,通过“Track to Surface Contact”工具建立履带与路面曲面及翼子板下表面的接触.履带对翼子板的拍打力通过输出薄板固定点的反作用力获取.修正后的仿真模型如图10所示.

图9 考虑“构件”弹性的外托带轮模型

图10 履带与翼子板增加接触作用模型

2 行动系统关键部件特性参数的获取

对模型进行参数化后开展灵敏度分析,确定出“构件”的刚度、托带轮与履带板的接触刚度、履带的拉伸和铰接刚度这4个参数为托带轮和上支履带振动的关键影响参数(过程从略).本研究采用有限元计算和实测的方式分别获得了这些参数.另外,为了进一步完善模型,也测试了负重轮与履带板的接触刚度.

2.1 托带轮悬臂“构件”刚度计算

在样车上测量托带轮悬臂“构件”刚度存在困难,因此采用有限元仿真计算方法获取.托带轮支臂及附座采用以六面体为主、四面体为辅的网格划分方案,网格尺寸3 mm;车体侧甲板采用六面体单元,网格尺寸为6 mm.附座与车体焊接部分为镶嵌式焊接,简化处理为一体.有限元仿真计算结果如图11所示,向上和向下加载时,刚度近似对称约为3 kN/mm.

图11 外托带轮“构件”刚度有限元仿真计算结果

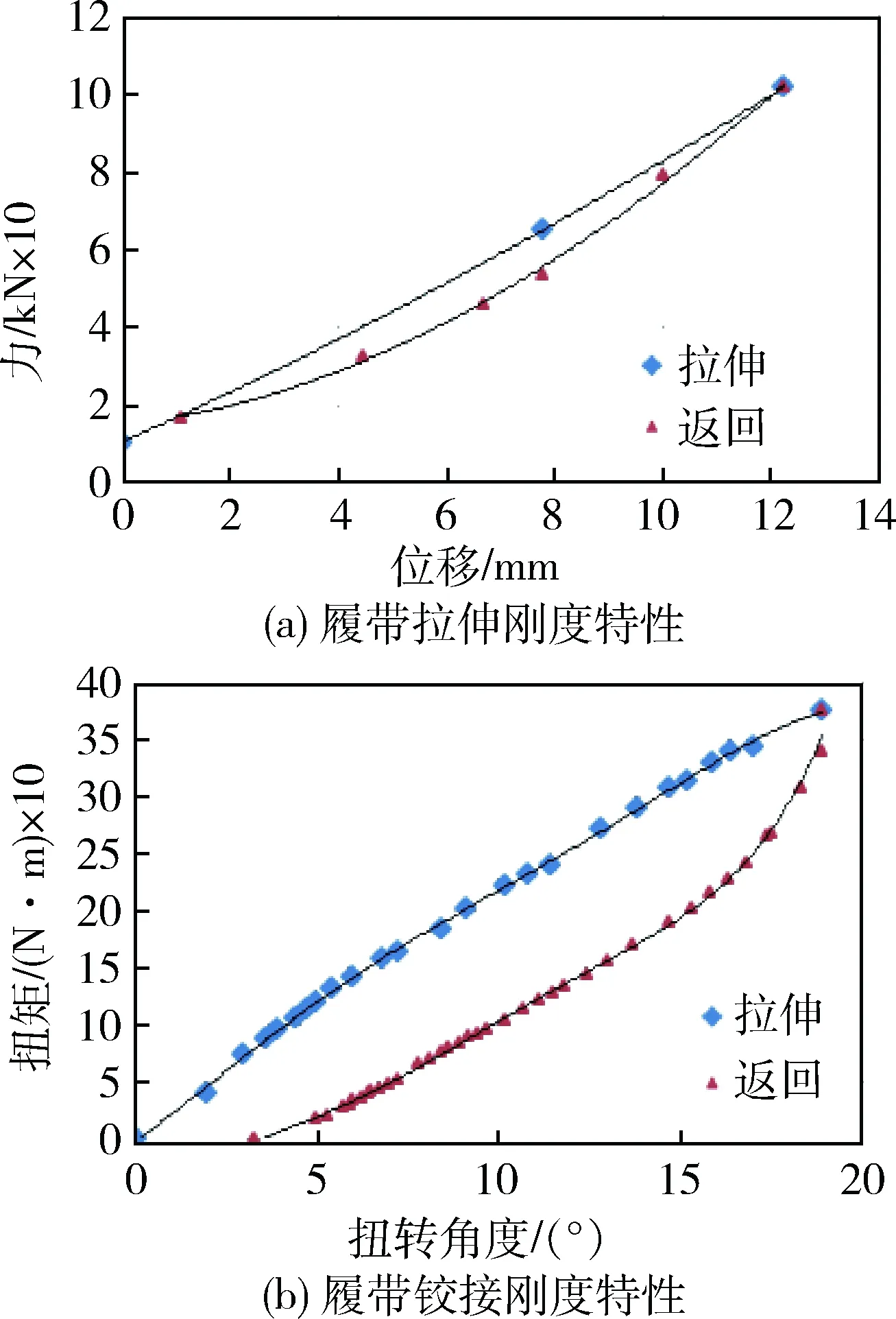

2.2 履带拉伸刚度和铰接刚度测试

履带拉伸刚度测试是在履带刚度试验台上对一段履带两端给定渐进的拉力,并缓慢释放,测试履带在拉伸阶段和返回阶段的拉伸变形;铰接刚度在履带刚度试验台上对两块履带板给定相对于销耳轴线转动的扭矩,测试在扭转加载阶段和扭转返回阶段扭转变形角度,测试情况和测试结果如图12和图13所示.由测试曲线可得到履带的拉伸刚度和铰接刚度.

图12 履带刚度特性测试

图13 履带刚度特性测试结果

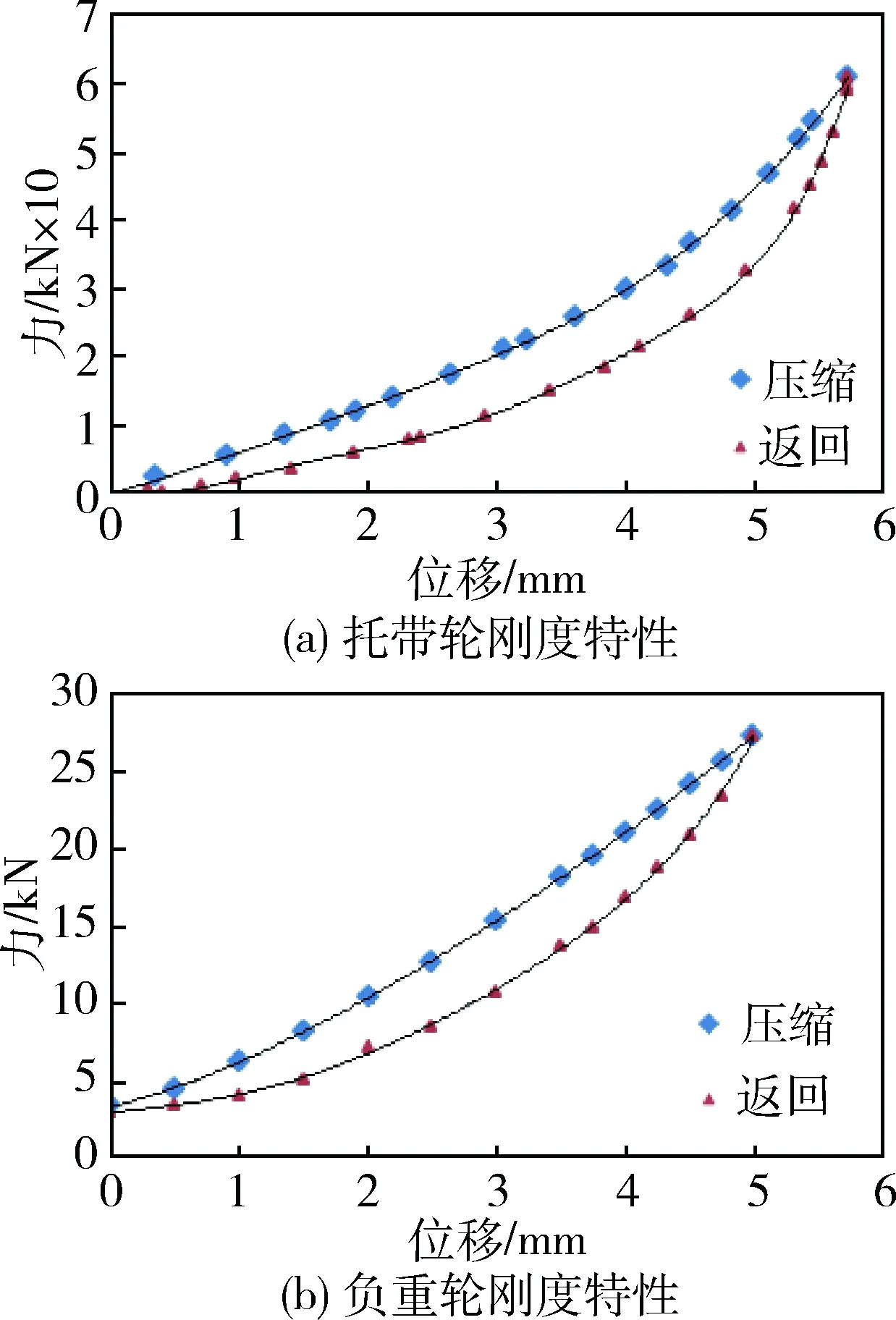

2.3 托带轮、负重轮与履带板的接触刚度测试

利用工装分别将托带轮和负重轮压在平铺的履带板上,利用垂直加载试验台,对托带轮和负重轮缓慢施加载荷,然后缓慢释放,测试激振头加载阶段的位移和返回阶段的位移,测试结果如图14所示.通过测试曲线,可得托带轮、负重轮与履带板的接触刚度.

图14 托带轮、负重轮与履带接触刚度

3 托带轮受力及履带振动分析

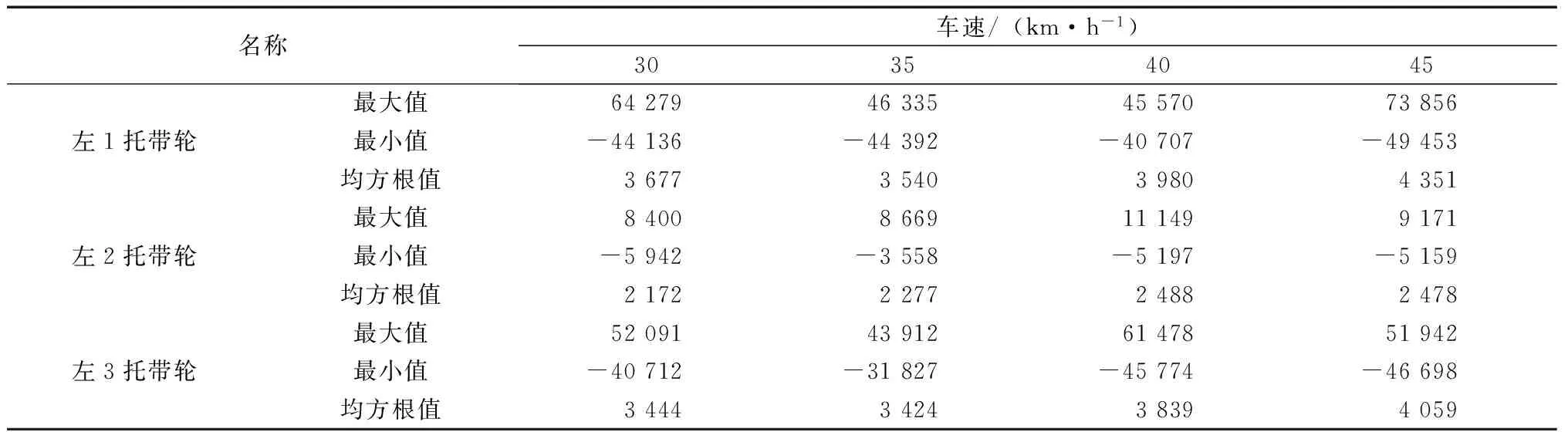

将获取的关键部件参数输入到仿真模型图10中进行计算,得到不同车速下作用在托带轮上的力的最大值、最小值和均方根值,结果见表 1.对比第2托带轮样车试验结果(见图6),仿真值与测试值数据分布基本吻合,但在同一数量级,仿真值要偏小.分析仿真值偏小的原因,主要是仿真模型中使用的路面特性、整车具体参数与实际仍存在一定偏差.虽然仿真值与测试值存在一定差异,但不影响对履带振动状态的分析,也可适用于托带轮受力的对比分析.

表1 不同车速下托带轮的受力值 N

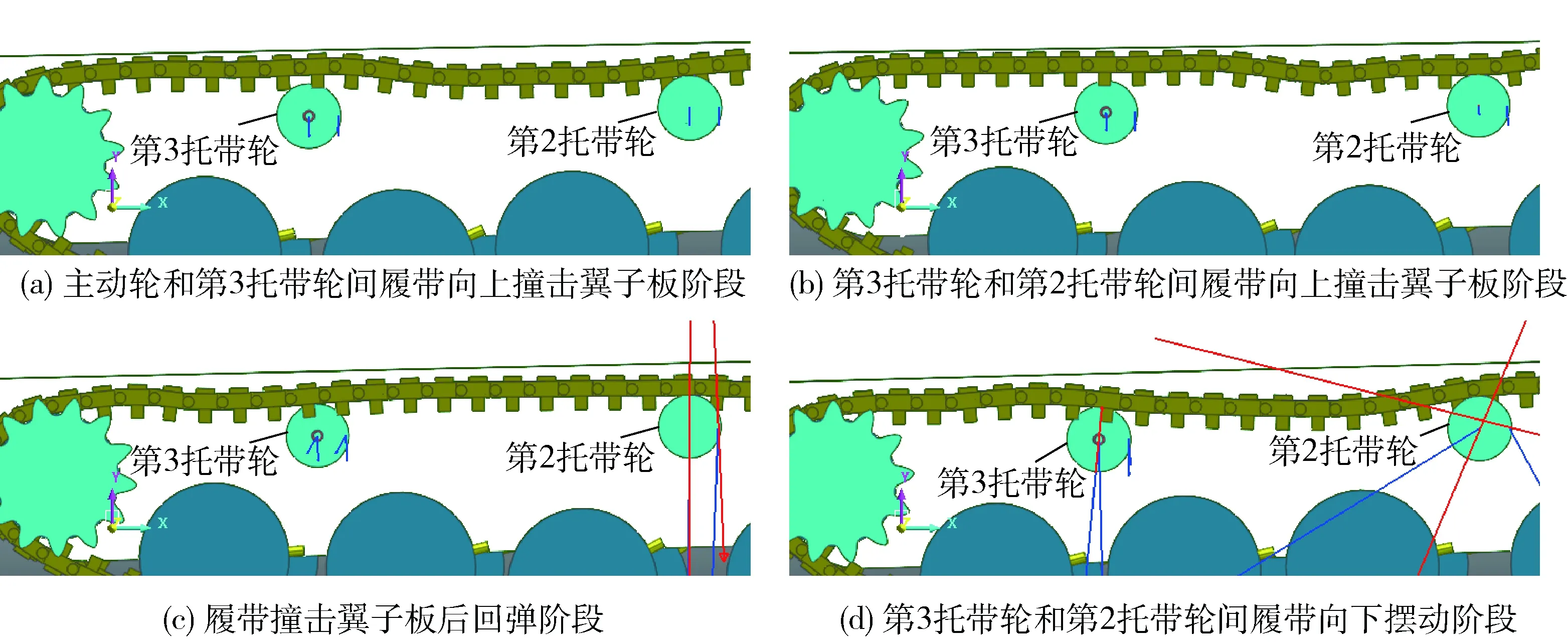

通过输出仿真动画,分析履带振动状态.上支履带振动时与托带轮及翼子板的典型作用情景如图15所示.向右为车辆前进方向,履带退出主动轮时在离心力的作用下脱离主动轮而撞击翼子板,之后在翼子板的反弹下又撞回第3托带轮上,而履带较少离开第2托带轮.可以看作为主动轮和第2托带轮形成了两个支点,支托一段履带形成“弦振”,翼子板和第3托带轮在阻止上支履带弦振的过程中周期性地受到撞击.第1托带轮位置(图15中未示出,在第2托带轮右侧)的履带振动状态与第3托带轮位置类似.从载荷曲线也可以看出,第1、3托带轮受到周期性的冲击载荷,周期在2 s左右,冲击力较大.而第2托带轮受到较平稳的交变载荷,正负幅值基本相等,相对第1、3托带轮要小得多.

图15 上支履带振动时情景

4 托带轮受力优化

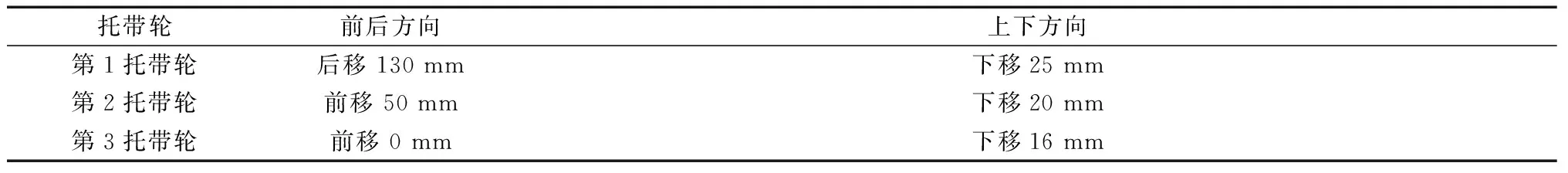

为了改善托带轮的受力,并减少上支履带对翼子板的拍打,在空间允许的情况下对托带轮的位置进行了优化,优化结果降低了托带轮的位置,减小了上支履带的最大跨距,如表2所示.

表2 托带轮位置调整表

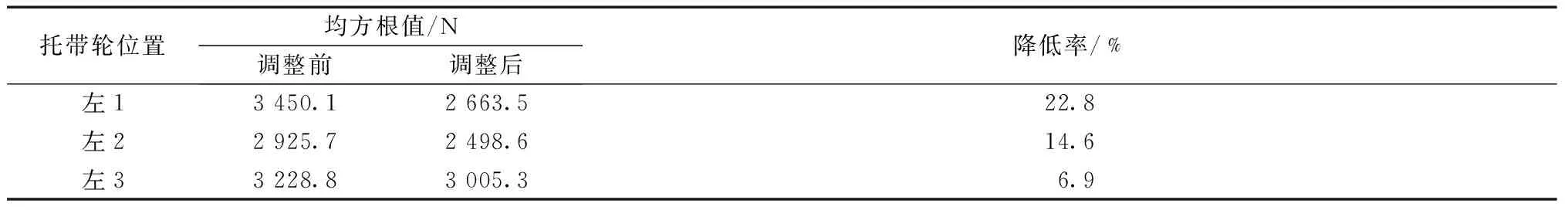

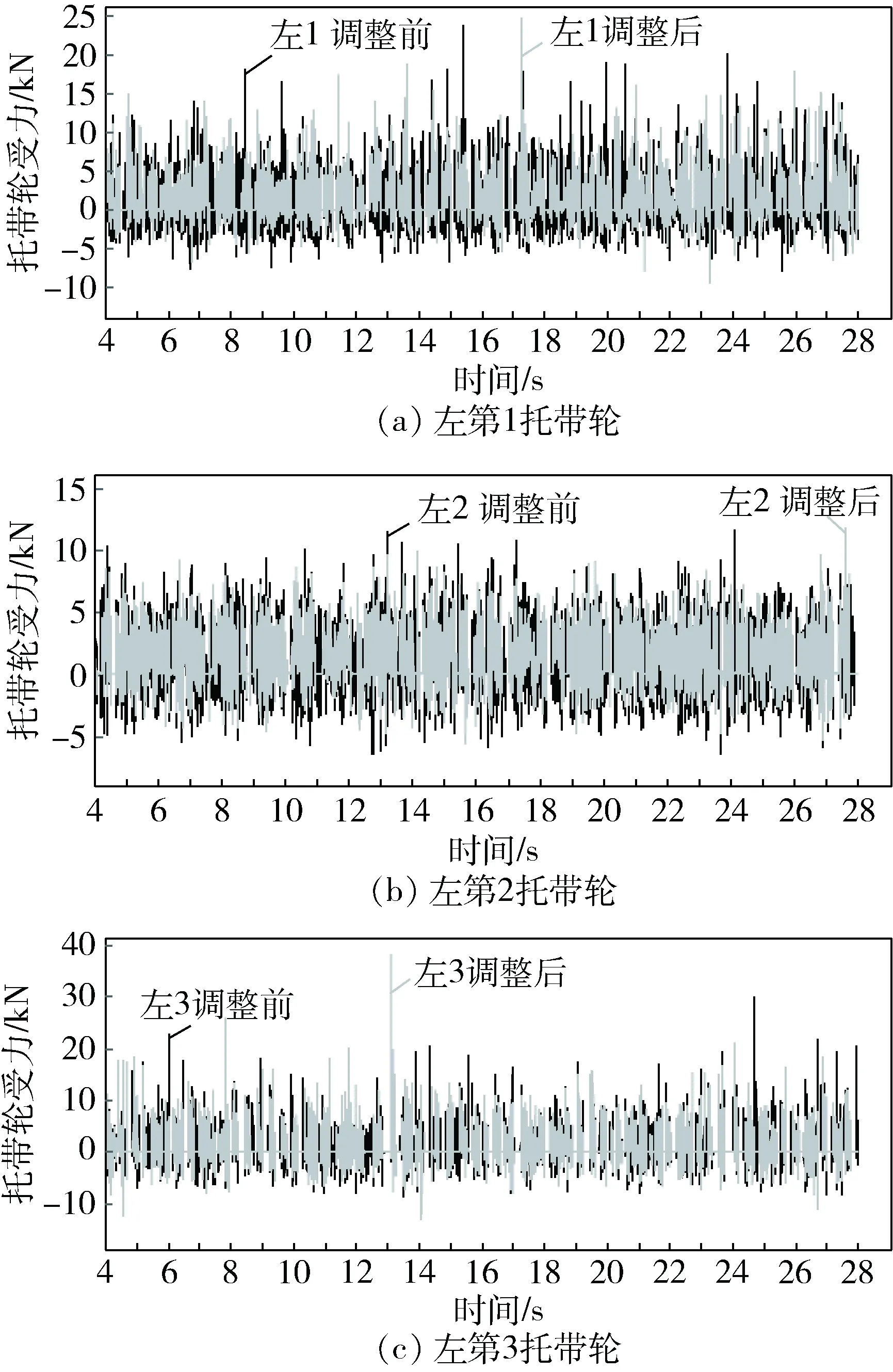

车速40 km/h时,优化前、优化后的托带轮受力曲线如图16所示,优化前、优化后的托带轮受力均方根值如表3所示.由表3可知均方根值平均降低了14.8%.

表3 优化前、优化后托带轮受力均方根值对比(40 km/h)

图16 调整前与调整后托带轮受力对比(40 km/h)

翼子板受力对比如图17所示,在24 s内,调整前履带拍打翼子板总共约35次,调整后总共约16次,降低50%以上.

图17 调整前后左侧翼子板受力对比(40 km/h)

试验样车按照上述优化方案对托带轮重新布置,结合托带轮附座焊接结构的改进,重新进行耐久性试验,未再次出现托带轮附座焊缝开裂和翼子板上方的某部件承载支架开裂问题,顺利通过耐久性考核.

5 结 论

1)在托带轮的受力分析中,对于具体的结构,需要考虑托带轮支臂、车体侧甲板固连后整体结构的刚度对受力的影响.

2)不同位置的托带轮附座受力情况存在较大的区别:本研究中第1、3托带轮附座承载较大和较高频次的单向冲击力,第2托带轮附座承受相对较小的交变力.

3)通过对托带轮布置的优化,可有效降低托带轮附座的受力,减少履带拍打翼子板的频次.

[1] 汪明德.坦克行驶原理[M].北京:国防工业出版社,1983:23.