国外天然气管道非开挖安装、修复及更换技术

卢泓方 吴晓南 Tom Iseley John Matthews 彭善碧

1.西南石油大学石油与天然气工程学院 2.美国路易斯安那理工大学非开挖技术中心3.西南石油大学土木工程与建筑学院

1 我国天然气管道非开挖安装、修复和更换技术需求

目前,我国天然气管道行业主要面临两大问题:一方面,截至2016年底,我国长输天然气管道总长度约7.43×104km,根据国家能源、石油、天然气、页岩气和煤层气发展“十三五”规划中提出的管道设施建设目标,2016—2020年我国将新建长输天然气管道4×104km,近年来我国大力开展天然气管道的建设,即便如此,当前天然气供应的快速增加与基础设施不足的矛盾依旧非常突出,主干管网系统尚未完善,部分区域还未覆盖管网[1];另一方面,根据我国统计年鉴的数据,我国80%以上的天然气管道是2005年以后建设的,而服役年龄超过12年的管道约占20%(图1),再过10~20年,大多数天然气管道将进入老龄期,届时将面临修复或更换的问题[2-3]。

图1 2005—2015年我国天然气管道建设情况图

目前,国内大多数管道的安装、修复和更换依旧采用开挖施工的方式,需要开挖沟槽、将管道放入管沟、土壤回填、压实以及恢复路面等操作[4],这一系列过程约占项目总成本的70%。除此之外,开挖路面还会对周围交通和环境造成很大影响,特别是对于城镇燃气管道,由于施工需要开挖路面,会占用交通干道致使车辆绕行,并长时间产生大量噪音和灰尘,对环境产生影响。

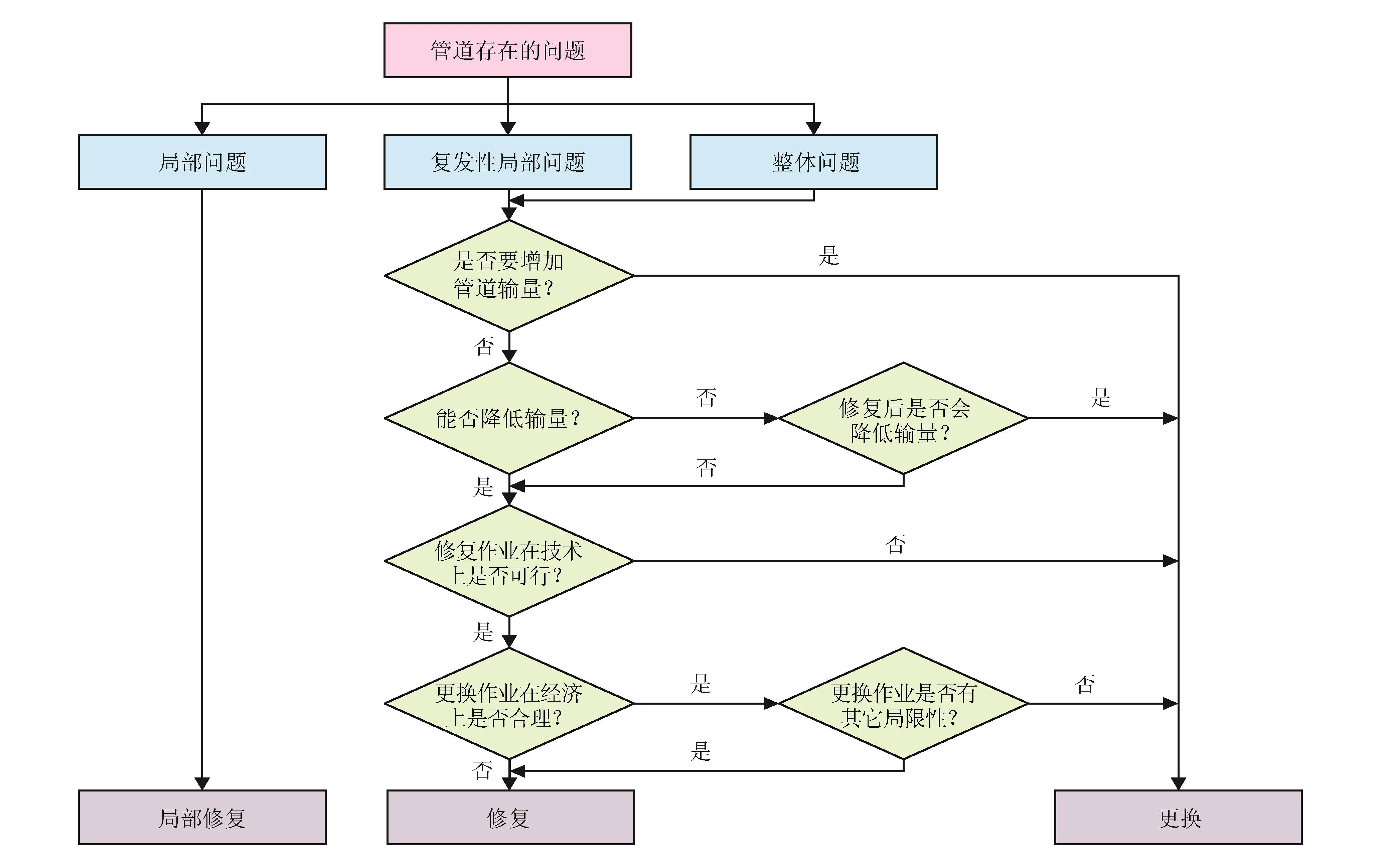

非开挖是一种能够以极小破坏路面的方式进行管道安装、修复和更换的施工方法,美国在20世纪90年代就将该项技术列入国家研究计划之中,美国路易斯安那理工大学、英国曼彻斯特工业大学等都设立了非开挖技术专业和相关研究机构,非开挖技术在国外主要应用于供水管道和下水道,不仅能够最大程度地减小对地表的影响,减少95%的碳排放量,还能使埋地管道所受载荷的分布更加均匀,从而减小管道的变形(图2)[5]。随着非开挖技术的不断创新和改良,国外的管道非开挖技术已逐渐走向成熟,形成的相关非开挖技术标准如表1所示。除此之外,根据施工要求的不同,形成了适用于不同情况的管道修复和更换技术,根据《Trenchless Technology Piping : Installation and Inspection》[5],选择非开挖技术的决策流程如图3所示。我国从20世纪90年代中期开始引进非开挖技术,1998年成立了中国地质学会非开挖技术专业委员会(CSTT)。非开挖修复技术虽然在我国起步较晚,但发展迅速,并在近几年初具规模。2010年7月,中华人民共和国住房和城乡建设部(以下简称住建部)发布了《城镇燃气管道非开挖修复更新工程技术规程》(CJJ/T 147—2010)[6],规程中介绍了几种主要非开挖修复技术的一般规定、施工准备和过程准备等内容。基于良好的应用前景,在大量调研了国外管道非开挖安装、修复和更换技术后,综合考虑了技术的适用性、经济性及高效性,对国外非开挖典型技术进行了介绍,为我国未来天然气管道的非开挖施工提供依据。

图2 天然气管道所受载荷示意图[5]

2 天然气管道非开挖安装技术

2.1 常规方法

目前,能用于我国天然气管道非开挖安装的常规技术主要有:水平定向钻技术(Horizontal Directional Drilling,HDD)、微型隧道技术(Micro Tunneling,MT)和顶管技术(Pipe Jacking,PJ)[5]。

水平定向钻技术在我国的发展时间较短,它具有先进的导向系统,多用于河流、道路穿越管道的安装施工,并适用于黏土、沙土等硬度较小的土壤。拖车式钻机和管道及其他附属设备位于穿越目标(河流、湖泊和道路等)两侧,需要3个步骤完成导向孔掘进和管道安装:①钻杆按指定方向(水平倾角为8°~20°)钻直径为50~150 mm的导向孔,在机械切削(钻头旋转)和水流的共同作用下实现直线钻进,在静压和水流下依靠钻头板斜面上的垂直力(钻头不转),实现方向的改变;②反拉扩孔器将导向孔逐级扩大至敷管所需管径;③将需要敷设的管道牵引回拉。水平定向钻法的优点包括:①施工精度高、操控性好,不会对两岸的防护措施或河床产生破坏;②不受季节影响,施工周期短;③人员和设备用量小,安全可靠性高,成本相对较低。该技术通常用于施工长度为50~1 500 m且管径为100~1 000 mm的管道。

表1 国外燃气管道非开挖修复相关标准表

我国在1954年首次完成顶管施工,顶管技术是继盾构施工之后发展起来的一种地下管道施工方法,适用于软土或富水软土层。顶管法施工就是在工作井内设置支座和安装主千斤顶,借助于顶进设备产生的顶力,克服管道与周围土壤的摩擦力,将管道按设计的坡度顶入土中,并将土方运走。一节管道顶入土层之后,再下第二节管道继续顶进。其原理是借助于主顶油缸及管道间、中继站间的推力,把工具管或掘进机从工作坑内穿过土层一直推进到接收坑内吊起。管道紧随工具管或掘进机后,埋设在两个工作井之间。顶管技术的优点包括:①经济、高效、保护环境;②可以在很深的地下敷设管道,操作简便。顶管法常用于管径为350~4 000 mm的管道施工。

微型隧道法是一种遥控小直径顶管技术,适用于各种类型的土壤和岩石。典型的微型隧道法通常被称作单步施工法,微型隧道法可用于穿越长度超过500 m且管径大于2 000 mm的管道,新管跟在切削头的后面直接顶进,整个敷管工程一次完成。

图3 天然气管道修复或更换决策流程图[6]

2.2 直接敷管法(Direct Pipe)

直接敷管法是德国海瑞克(Herrenknecht)公司研发的管道敷设方法,它结合了微型隧道和水平定向钻技术的优势。直接敷管法采用微型隧道掘进机向前方掘进,推管机后面顶推,实现预制管道和微型隧道掘进同步完成,使预制管道仅通过一次推进即可敷设完毕。2017年3月22日,我国首次将该施工方法应用于陕京四线的无定河穿越工程(内蒙古自治区乌审旗无定河镇水清湾村东南侧),穿越长度为423 m,管径为1 219 mm。它可以快速而经济地安装长度超过1 500 m的管道(管径为800~1 500 mm),适用于软土、非均质地层及岩石(图4)。

如图4所示,穿越时,预制好的管道与敷管机相连,管道通过定向钻的推力和敷管机的牵引力掘进。从始发坑开始,用水平衡式微型隧道掘进设备(AVN)进行挖掘,利用安装在预制管道内部的泥水环路,将渣土泵送到位于地面的泥水分离站。预制管道在地面由托辊支撑,一端焊接在微型隧道掘进设备的尾部,在隧道掘进的同时被拖进隧道。推管机可以产生高达750 t的推力,同时推动微型隧道掘进设备和管道,每个行程5 m。推力由推管机的夹管器依次传递给管道和掘进设备的刀盘。在掘进过程中,利用泥水平衡掘进技术对开挖区域进行持续而安全的支撑,即使在非均质的透水土壤中亦不会失控。上坡、下坡以及管线沿途的转弯都可由通用导向系统精确控制。

与顶管技术和定向钻技术相比,直接敷管法的技术优势为:①设备施工占地少、周期短,能适应复杂地质条件;②钻孔和管道安装同步完成,作业简单、连续;③管道对钻孔形成永久支护;④无需耗资建设始发井和接收井,仅在靠近地表处挖掘始发坑和到达坑即可;⑤上坡、下坡和转弯处可实现精确导向。不同管径的管道采用直接敷管法所对应的技术要求如表2所示[15-16]。

2.3 易敷管(Easy Pipe)

易敷管是一种新型的敷管方法(图5),其施工通常分为3步:①采用微型隧道法进行钻孔,拖入Easy Pipe钢管;②钻头到达另一侧目标位置后,将钻头拆卸,安装连接管;③将产品管道回拉完成施工过程。该施工方法适用于大多数地质条件,由于钻孔被Easy Pipe钢管永久性支撑,最大限度地减小了地质风险[17]。

图4 直接敷管法工作步骤图[17]

表2 不同管径的管道采用直接敷管法的技术要求表[18]

2.4 燃气管道非开挖安装技术特点

燃气管道非开挖安装技术的特点总结如表3所示。

3 天然气管道非开挖修复技术

天然气管道非开挖修复分为沿线修复和局部修复,在选择方法时还需考虑输送介质、原有管材、性价比及修复后管道对流体流动的影响(管径和内壁粗糙度)。主要对翻转内衬法(Cured-in-Place Pipe,CIPP)、插入法(Sliplining)以及原位喷涂法(SIPP)等的功能特点进行介绍[19-21]。

3.1 翻转内衬法(Cured-in-Place Pipe,CIPP)

翻转内衬法又称原位固化法,最早由英国工程师Eric Wood在1971年发明。内衬材料为含胶的衬管,经翻转后使含胶的一面黏结在旧管的壁面,从而形成新的内衬层。通常利用压缩空气或水压使得软管发生翻转,并使得软管在被推入管道的同时可以紧压在管壁上,再利用热水使得软管上的树脂交联固化,从而形成坚硬衬里,与原管道形成复合管,更新后的管道外径与原管内径相等,它是最为普遍使用的非开挖修复方法,该技术已通过ISO 9000国际认证,并派生出许多相关技术,如美国的Inliner和Superliner、比利时的Nordline和德国的AMEXR等。

图5 易敷管敷管法工作步骤图[17]

表3 燃气管道非开挖安装技术特点表

CIPP目前常用的衬里材料包括有防渗膜的纤维增强软管、编织软管或无纺毡等,常用的树脂材料有非饱和聚合树脂、乙烯酯树脂和环氧树脂,常用的树脂热固化方式有利用热水和蒸气加热,也有常温固化以及紫外线固化的方式等。该方法适用于以防腐为主要目的、输送压力较低或腐蚀情况不是很严重的管道修复,适用管径为100~2 700 mm。不宜用于变形严重、存在结构性损坏、在公路下埋深较浅、动荷载长期作用、位于省际高速公路下的管道修复,在进行修复之前需要对旧管进行清洗,要求内壁70%以上露出金属光泽且内壁保持无油污、无尘和无颗粒杂质。整个内衬修复过程中可采用闭路电视(Closed-Circuit Television,CCTV)进行监控,且能够完成弯头处的修复,由于承压能力有限,该方法可用于城镇燃气高压B类及以下的管道。CIPP能够缩短常规开挖施工周期的12.5%~25%,施工长度通常为30~150 m[6]。目前该技术已在40多个国家和地区得到了广泛的应用,尤其在英国、法国和德国等工业国家应用更为普及。图6为CIPP修复管道的施工现场。

CIPP的技术优势为:①施工速度快,无需灌浆;②流量损失较小。其技术局限性为:①需要特殊的施工设备;②对施工人员的技能要求较高。

图6 CIPP施工现场图

3.2 插入法(Sliplining)

插入法是最早的管道非开挖修复方法,采用牵引设备将新管拖入旧管中,若内衬材料为聚乙烯(PE),新管外径较原管内径小且相差较大(Dnew≤0.90Dold,其中Dnew表示新管外径,Dold表示旧管内径),因此,为了稳定新管,通常在新管与旧管之间注浆稳固。插入法更新后的管材为PE管,适用于管径为100~1 000 mm的管道,分段施工的最大适宜长度为300 m。

插入法的技术优势为:①施工工艺简单,对施工人员专业化程度要求不高;②施工速度快,施工周期减少1/3;③设备简单,施工成本低。其应用局限性为:①注浆较为困难;②新管天然气输送能力损失较大。

由于新管施工完成之后天然气的输送能力降低,因此,该方法较适用于天然气置换人工煤气后管道的修复。

3.3 缩径内衬法(Deformed and Reformed)

缩径内衬法由英国煤气公司于20世纪80年代开发,可用于结构性和非结构性修复,它采用合适的牵引设备将PE管拖入需要修复的原管中,通过加压或者自然复原的方法使PE管贴合在原管内表面,新管外径较旧管内径相差不大(0.90Dold≤Dnew≤1.04Dold)。通常为了加快复原速度,采用水压恢复的方法,该方法适用于管径为75~1 200 mm的管道,最大施工段长度为300 m[6,20]。

缩径内衬法的技术优势为:①天然气输送能力损失较小;②施工速度快,施工周期缩短20%;③可进行长距离输气管道修复。其应用局限性为:①施工配套设备昂贵,施工成本较高;②天然气主管与支管的连接需开挖。

3.4 折叠内衬法(Ford and Formed)

折叠内衬法与缩径内衬法类似,它利用PE管的记忆功能,将圆形管折叠成“U”“C”或“H”形拖入新管(图7),再通过加压或升温使其复原为原有形状(温度越高恢复速度越快[6]),折叠方法分为现场折叠和工程预制折叠。新管贴合在旧管内壁,新管外径略小于旧管内径(现场折叠:0.98Dold≤ Dnew≤ 0.99Dold,预制折叠 :Dnew≤ 0.98Dold)。折叠内衬法更新后的管材为PE,适用于管径为100~ 1 200 mm的管道,分段施工的最大长度为300 m(现场折叠)和500 m(预制折叠)。

图7 折叠内衬管示意图

折叠内衬法的技术优势为:①对旧管清洗要求低;②可进行长距离输气管道修复;③新管天然气输送能力损失较小;④无需注浆,施工速度快,施工周期缩短20%,潜在施工成本可节约30%;⑤断面收缩率高达40%,穿插较为容易。其局限性为:旧管的结构性破坏会使施工困难。

3.5 原位喷涂法(Spray-in-Place Pipe,SIPP)

原位喷涂法是一种利用遥控和自动化设备在管道内喷涂涂层的非开挖管道修复技术,自动化设备在人工远程遥控下在管道内部移动将涂层喷涂在管道内表面,涂层固化之后会在管道内部形成结构密封,使管道恢复原来的设计参数,以防止可能的泄漏(图8)。该技术适用于32~1 800 mm管径的管道修复,修复过程主要包括以下3步[22-23]:

1)清洗:喷涂之前需要清洁管道内部,从而使涂层在管道内的分布能够较为均匀,要求管道内无积水。

2)管道检测和评估:采用CCTV对清洗后的管道内部进行检测和评估,从而确定是否需要进一步清洗。

图8 SIPP自动化喷涂设备示意图

3)喷涂:衬里设备包括涂层材料的存储设备、加热系统、泵送系统以及监控系统。加热系统用于控制涂层材料温度,泵送系统用于输送涂层材料并控制混合比例,泵的流量和绞车速度决定了管道内涂层的厚度,监控设备用于查看喷涂过程及效果。

原位喷涂法的技术优势为:①能够延长管道的使用寿命;②降低维护频率,减少成本和停机时间;③有效延缓管道的内腐蚀。

3.6 局部修复方法

当燃气管道整体结构完好,仅有部分缺陷时,可考虑采用非开挖局部修复技术,可减少施工成本,节约时间。

3.6.1 点状CIPP修复

点状CIPP修复是最常用的局部修复方法之一,已应用超过30年(图9)。如图9所示,它用专用树脂将玻璃纤维布织物浸透,再用专用修补器(可膨胀管筒)配合CCTV将玻璃纤维布织物送至管道损坏处,采用专用修补器充气工艺将其与管壁紧贴,固化后(固化时间通常为1~4 h)的树脂和玻璃纤维布共同封堵管道的破损点,最后将修补器释放压力并收回[19]。该方法适用于管径为100~2 000 mm的燃气管道,通常修复段长度为1.0~4.5 m,最大修复长度为15 m。

点状CIPP修复方法的技术优势为:①能够进行结构性修复;②衬管能紧密黏结在旧管内壁;③已制定相关标准ASTM F1216,可参照本文参考文献[7]。该技术的局限性为:①仅能提高局部修复部位的结构强度;②可能会降低管输能力。

图9 点状CIPP修复图

3.6.2 机器人修复

机器人修复技术是一种采用遥控设备(机器人)来进行各种管内操作的方法,是非开挖局部修复技术中较新的技术之一。机器人可在管道内清除堵塞物,还能研磨裂缝和填充修复液,通常还与照明设备和CCTV系统配合使用,机器人修复技术适用于管径为200~750 mm的管道,将管道修复机器人放入管道内,采用CCTV确定修复位置(机器人在管道内的定位采用轮式机构),修复机器人研磨裂缝,并向裂缝位置填充修复液。除此之外,对于人工煤气管道,由于气质中含有很多杂质,易导致杂质沉积并堵塞管道,此时,管道切削机器人可轻松清除管内杂质疏通管道。图10为美国ULC Robotics公司研发的管道修复机器人,主要用于修复天然气管道内的泄漏。2013年,该机器人在英国进行试验,它在20 d内修复了90个泄漏点,而采用传统方法则需要4~6个月。因此,对于局部需要修复的管道,机器人法无疑是一种快速、经济(可节约施工成本高达50%)的技术。

图10 ULC Robotics公司研发的管道修复机器人Cisbot Robot照片

机器人修复技术的优势为:①一种设备可进行多种作业;②施工速度快。其技术局限性为:①需要专业设备;②一次性投资较大[19]。

4 天然气管道非开挖更换技术

对于一些需要更换的天然气管道,无需开挖地表进行更换,采用非开挖管道更换技术——裂管法可以高效地进行管道替换。通常是将旧管道破坏的同时,在原有位置安装一条新的管道,破坏后的旧管道被挤入土层或形成碎屑后被冲洗液带出地表(图11)。更换后的管道直径可以与原有管道相同,也可以大于原有管道,可增加原管道管径的20%~30%。根据破坏方法的不同,裂管法可以分为静压法、动压法和钻削法。天然气管道更换通常采用静压法和动压法[24]。

图11 裂管法施工原理图[24]

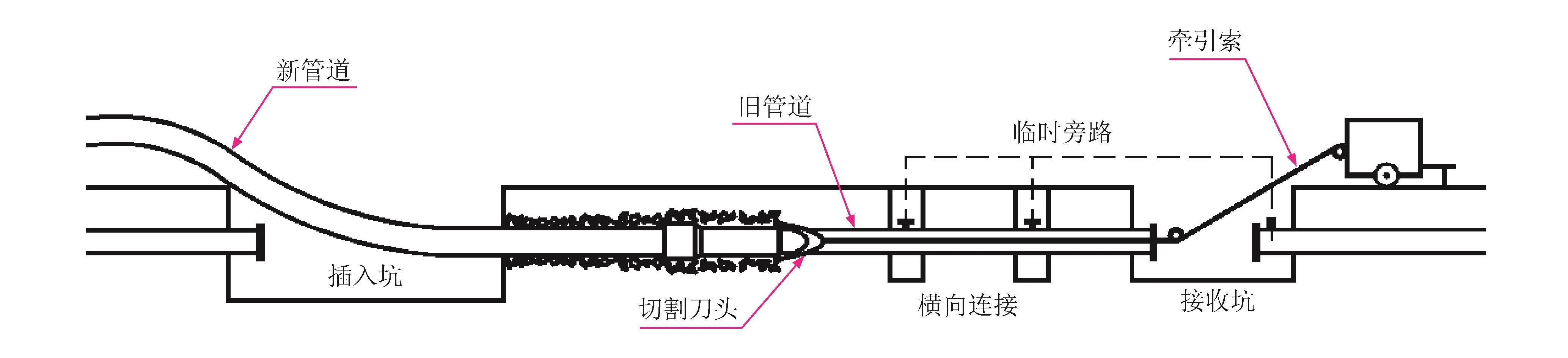

静压裂管法中,首先将拉杆插入需要更换的管道,采用切割刀头将需要更换的管道切开,用裂管头胀裂旧管,同时将旧管碎片挤压进周围土壤,从而使新管道位于原有管道的位置。

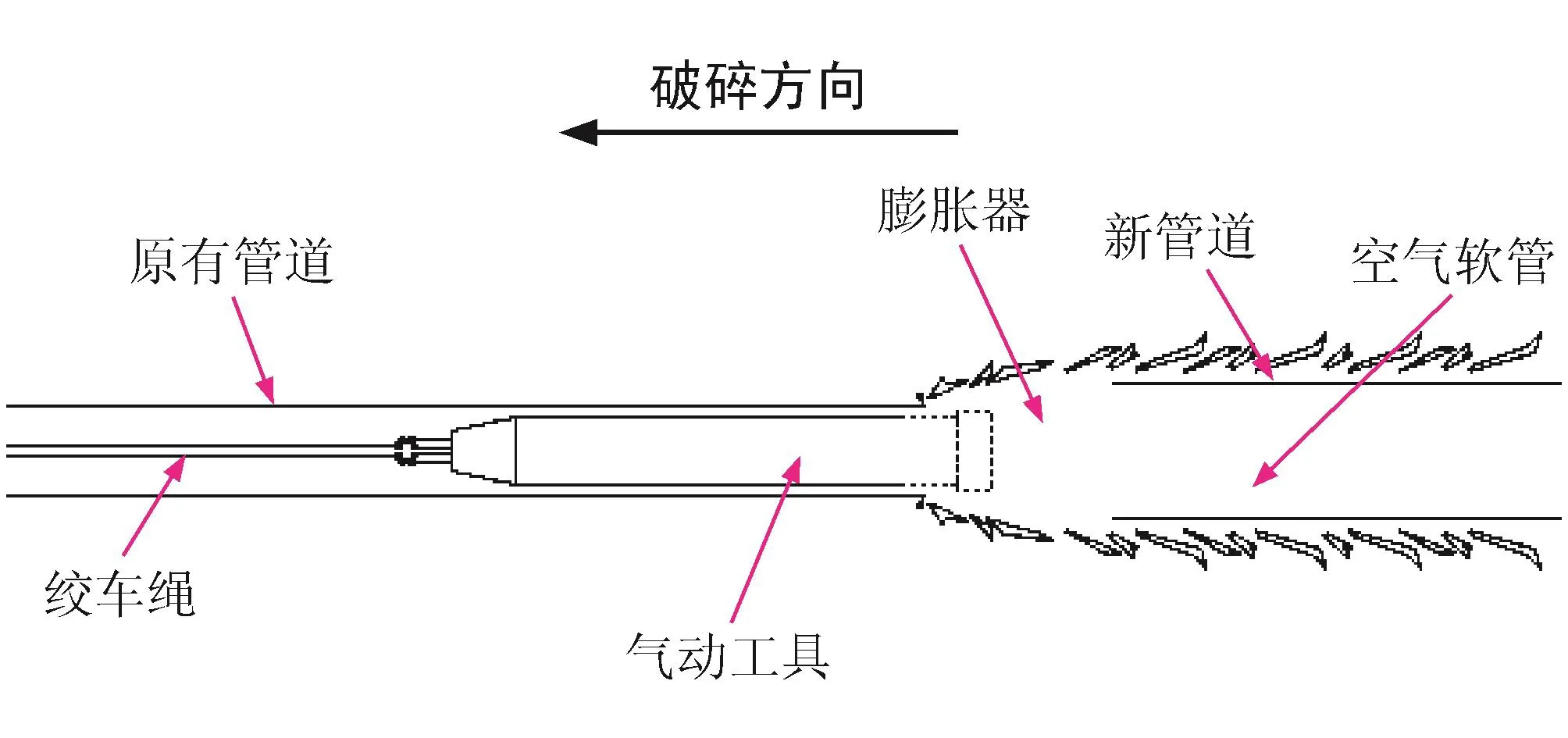

动压裂管法分为气动破碎法和液压膨胀法,其中,液压膨胀法用得较少。气动破碎法由气体冲击矛和胀管器组成,由高压空气驱动(转速为180~580 r/min)产生冲击力作用于旧管道,使其受压破裂,胀管器挤压旧管道碎片进入周围土壤(图12)。

图12 气动破碎法原理示意图[23]

对于城市燃气中需要增大输送量的天然气管道更换而言,裂管法无疑是一种最为有效的方法,但是该方法不宜用于埋设于异常坚硬土壤的管道,且新管道管径的大小受土壤、原本开挖宽度等因素的影响[5],根据《ASCE Manuals and Reports on Engineering Practice No. 112: Pipe Bursting Projects》[25],裂管法的施工难度可分为3级:A(常规);B(较难);C(非常难)。具体分类依据如表4所示,裂管法施工现场如图13所示。裂管法单次更换长度通常为90~150 m,裂管管径通常为50~1 000 mm,目前施工的最大长度为910 m,最大管径为1 200 mm。

图13 裂管法施工现场图

裂管法的技术优势为:①裂管法的实施受环境影响很小,对路面交通影响很小;②能够经济、快速地进行管道更换,可缩短40%的施工周期;③相对于开挖更换,减少了85%的工程量;④由于该方法沿着旧管道的线路施工,容易和临近设施协调;⑤精度校准和新管道的安装可同时进行。其局限性体现为:①裂管过程中产生的振动可能会影响周边设施;②膨胀土壤可能会对施工造成困难;③采用韧性材料进行局部修理的部位可能会影响裂管施工进程;④旧管的弯头处理较为困难。

表4 裂管法难度分级表[25]

5 结论及启示

1)根据对燃气管道非开挖安装技术特点的总结,管道非开挖安装技术正处于不断改进的阶段,特别是很多技术结合了传统施工技术的优点,主要的发展方向为:能够适用于各种类型的土壤、能够敷设更大管径的管道、能够以更快的速度施工。

2)目前,我国非开挖修复和更换技术所面临的问题主要包括:①缺乏评价管道修复或更换的质量标准;②缺乏具有非开挖修复和更换技术经验的设计和施工人员。

3)燃气管道非开挖修复和更换的实施不仅需要相关的设备和施工手段,还需要配合非开挖检测技术对修复前的管内状况和修复后的效果进行评定,因此,在后续的发展中,需要将非开挖检测、安装、修复(或更换)技术形成完整的体系,该体系的形成更有利于管道的完整性管理。

4)国外非开挖修复技术已能够适用于城镇燃气中低压管道,对于高压管道的应用具有一定的局限性,因此,提高内衬材料强度是解决该问题的关键。

[ 1 ] 徐东, 崔媛媛, 何秀文. 中国天然气管道改革实施路径——基于美国、英国天然气产业发展改革历程分析[J]. 天然气工业,2017, 37(9): 119-126.Xu Dong, Cui Yuanyuan & He Xiuwen. China's natural gas pipeline reform implementation path based upon such a process in the US and Britain[J]. Natural Gas Industry, 2017, 37(9): 119-126.

[ 2 ] 王红菊, 祝悫智, 张延萍. 全球油气管道建设概况[J]. 油气储运, 2015, 34(1): 15-18.Wang Hongju, Zhu Quezhi & Zhang Yanping. Overview of oil and gas pipelines in the world[J]. Oil & Gas Storage and Transportation, 2015, 34(1): 15-18.

[ 3 ] 王珂, 罗金恒, 董保胜, 王玉柱, 王礼平. 我国在役油气老管道运行现状[J]. 焊管, 2009, 32(12): 61-65.Wang Ke, Luo Jinheng, Dong Baosheng, Wang Yuzhu & Wang Liping. Current operation status of old domestic oil and gas pipelines in service[J]. Welded Pipe and Tube, 2009, 32(12): 61-65.

[ 4 ] 程猛猛, 吴明, 赵玲, 刘柯, 邵大伟, 杨明悦. 城市埋地天然气管道泄漏扩散数值模拟[J]. 石油与天然气化工, 2014, 43(1):94-98.Cheng Mengmeng, Wu Ming, Zhao Ling, Liu Ke, Shao Dawei& Yang Mingyue. Numerical simulation of urban buried gas pipeline leakage and diffusion[J]. Chemical Engineering of Oil &Gas, 2014, 43(1): 94-98.

[ 5 ] Najaf i M. Trenchless technology piping: Installation and inspection[M]. Columbus: McGraw-Hill Education, 2010.

[ 6 ] 中华人民共和国住房和城乡建设部. 城镇燃气管道非开挖修复更新工程技术规程: CJJ/T 147—2010[S]. 北京: 中国建筑工业出版社, 2011.Ministry of Housing and Urban-Rural Development of the People's Republic of China. Technical specification for trenchless rehabilitation and replacement engineering of city gas pipe: CJJ/T147—2010[S]. Beijing: China Architecture & Building Press,2011.

[ 7 ] American Society for Testing and Materials. Standard practice for rehabilitation of existing pipelines and conduits by the inversion and curing of a resin-impregnated tube: ASTM F1216[S]. West Conshohocken: ASTM International, 2016.

[ 8 ] American Society for Testing and Materials. Standard practice for rehabilitation of existing pipelines and conduits by pulledin-place installation of cured-in-place thermosetting resin pipe(CIPP): ASTM F1743[S]. West Conshohocken: ASTM International, 2017.

[ 9 ] American Society for Testing and Materials. Standard specif i cation for cured-in-place pipe lining system for rehabilitation of metallic gas pipe: ASTM F2207[S]. West Conshohocken: ASTM International, 2013.

[10] American Society for Testing and Materials. Standard specif i cation for deformed polyethylene (PE) liner: ASTM F1533[S]. West Conshohocken: ASTM International, 2009.

[11] International Organization for Standardization. Plastics piping systems for renovation of underground gas supply networks—Part 1: General: ISO 11299-1[S]. Geneva: ISO, 2011.

[12] International Organization for Standardization. Plastics piping systems for renovation of underground gas supply networks—Part 3: Lining with close-f i t pipes: ISO 11299-3[S]. Geneva: ISO,2011.

[13] American Society for Testing and Materials. Standard guide for use of maxi-horizontal directional drilling for placement of polyethylene pipe or conduit under obstacles, including river crossings: ASTM F1962[S]. West Conshohocken: ASTM International,2011.

[14] International Organization for Standardization. Classif i cation and information on design and applications of plastics piping systems used for renovation and replacement: ISO 11295[S]. Geneva:ISO, 2017.

[15] Pfeff D. Direct pipe®: Latest innovation in pipeline construction—technology & references[C]//3rdPipeline Technology Conference,21-23 April 2008, Hannover, Germany.

[16] 江勇, 张宝强, 陈娟. 直接铺管法适应性研究[J]. 非开挖技术,2011(6): 41-44.Jiang Yong, Zhang Baoqiang & Chen Juan. Adaptability research of direct pipe[J]. China Trenchless Technology, 2011(6): 41-44.

[17] Kögler R. Easy pipe—a new technology for trenchless installation of large diameter steel pipelines[C]//Proceedings of Pipeline Technology 2006 Conference, 25 April 2006, Hannover, Germany: EITEP Institute, 2006.

[18] Herrenknecht. Direct pipe®: Pipeline installation in one step[EB/OL]. [2017-12-13]. https://www.herrenknecht.com/en/products/core-products/tunnelling/direct-pipe.html.

[19] 马保松. 非开挖管道修复更新技术[M]. 北京: 人民交通出版社, 2014.Ma Baosong. Trenchless pipeline rehabilitation and renewal technology[M]. Beijing: China Communications Press, 2014.

[20] 苗永健, 刘金岚. 燃气管道非开挖修复更新技术特点[J]. 煤气与热力, 2012, 32(4): 36-39.Miao Yongjian & Liu Jinlan. Characteristics of technologies for trenchless rehabilitation and replacement of gas pipeline[J]. Gas& Heat, 2012, 32(4): 36-39.

[21] Burden LI & Hoppe EJ. Synthesis of trenchless technologies[R].Charlottesville: Virginia Center for Transportation Innovation and Research, 2015.

[22] Suez. Spray-in-Place Pipeline (SIPP) rehabilitation process[EB/OL]. [2017-12-13]. https://www.utilityservice.com/sipp.html.

[23] Silver L. Process of operation for SIPP (Sprayed in Place Pipe)horizontal pipe lining[EB/OL]. [2017-12-13]. http://www.silverlng.com/Horizontal-SIPP-Process.html.

[24] Simicevic J & Sterling RL. Guidelines for pipe bursting[R].Vicksburg: U.S. Army Corps of Engineers, 2001.

[25] Najaf i M. Pipe bursting projects[M]. Reston: American Society of Civil Engineers Press, 2007.