YDC型阀式双作用液动锤冲击性能优化

黄雪琴 胡 贵 孟庆昆 郑晓峰

中国石油勘探开发研究院

随着油气资源消耗的日益增长,全球油气资源勘探开发从浅层逐步向深层、超深层发展[1-3]。深部地层岩性复杂,岩石强度高、硬度大、研磨性强、可钻性差,给钻井工程带来极大的挑战[4-5]。冲击旋转钻井是在传统的旋转钻井技术基础上,将冲击破岩和旋转切削结合起来的一种钻井方法,具有大幅提高硬岩地层钻进速度、防止井斜、延长钻头寿命等优点[6-13],是解决硬地层钻进难题的有效方法之一。液动锤是冲击旋转钻井技术的核心工具之一,按照冲锤往复运动的驱动方式可分为正作用式、反作用式及双作用式。双作用式又可分为阀式、射流式和射吸式[14]。前人对适用于油气钻井的液动锤做了大量研究,总体看多选用冲锤上下行均由压差驱动的阀式双作用液动锤[15-20],但冲击功率不高,大排量条件下使用寿命短,阀式双作用液动锤总体处于试验研究阶段,尚未推广应用。新型阀式双作用液动锤(以下简称YDC型液动锤)是一种适用于油气钻井用的液动锤,因其内部压力匹配关系复杂,冲击性能的影响因素多[21-23],依靠经验和试验的方法难以找到各种因素的最佳匹配关系。因此,建立了YDC型液动锤工作的动力学模型,开发软件程序,通过分析揭示了其运动的内在规律,以期为YDC型液动锤的设计及优化提供理论依据。

1 YDC型液动锤工作原理

YDC型液动锤的结构如图1所示,主要由上接头、过滤器、节流嘴、阀芯、控制管、冲锤等组成。其工作原理如下:

YDC型液动冲击锤开始工作前,阀体和冲锤在各自重力作用下均位于各自行程最下端。从钻井泵泵送来的高压流体经上接头处流出过滤器后,分为3部分流体:一部分高压流体经过节流嘴节流后变为低压流体冲洗钻头,第二部分高压流体进入阀芯下腔推动阀芯上行,第三部分高压流体进入冲锤的上腔使冲锤继续保持在其行程最下端。当阀芯上行至一定高度后,阀室与冲锤上腔通道连通,低压流体流入冲锤上腔,此时冲锤上腔压力低于下腔压力,在压力差作用下冲锤开始上行;当冲锤上行至一定高度后,阀芯下腔流入低压流体,阀芯在其上下腔压力差作用下开始下行;当阀芯继续下行至一定位置时,冲锤上腔流入高压流体,冲锤在其上下腔压力差作用下开始下行;当冲锤继续下行至一定位置时,高压流体流入阀芯下腔,阀芯在其上下腔压力差作用下开始上行。这样,一个工作回程与一个工作冲程即为一个工作周期,如此循环周而复始。可以看出,冲锤的工作冲程和工作回程均由液压推动,属于双作用式液动锤。

与现有阀式双作用液动锤相比,YDC型液动锤的结构及制造工艺具有以下特点:

1)现有阀式双作用液动锤多设计有分流通孔,钻井液排量大时分流通孔冲蚀严重。YDC型液动锤采用中心排空通道设计,无分流通孔,能够满足油气钻井现场所用的大排量需求,解决了现有液动锤工作排量与钻井现场所用排量不匹配的矛盾。

2)现有阀式双作用液动锤一般有3个运动部件,YDC型液动锤只有阀芯和冲锤两个运动部件,可提高液动锤的工作可靠性。

3)YDC型液动锤仅有六道静密封,无动密封,大大提高了密封可靠性。

4)活塞是运动部件,在含固相钻井液的高速冲刷下,活塞表面易被冲蚀。因此,活塞表面采用高抗磨热处理工艺,耐冲蚀能力得到改善,能够适应油气钻井用钻井液固相含量高的特点。

2 受力分析

2.1 阀芯受力分析

YDC型液动锤阀芯受力示意图如图2所示。

2.1.1 阀芯重力(G阀)

图1 YDC型液动锤结构示意图

图2 阀芯受力分析示意图

式中m阀表示阀芯质量,kg;g表示重力加速度,m/s2。

2.1.2 阀芯上端面液体压力(p阀2)

流体从阀芯上端面流至冲锤下端面的沿程压力损失和局部压力损失之和为[24]:

式中Δp表示沿程压力损失与局部压力损失之和,Pa;ρ液表示钻井液密度,kg/m³;hf、hj1、hj2分别表示沿程水头损失、管路突然扩大处、管路突然缩小处的局部水头损失,m。

在液动锤的运动周期内,阀芯上端面一直与低压流体连通,阀芯上端面液体压力为:

式中p锤3表示冲锤下端面液体压力,Pa。

2.1.3 阀芯上腔液体压力(p阀1)

节流嘴压降为:

式中Δp节表示节流嘴压降,Pa;Q1表示进入节流嘴的排量,m3/s;Cd表示流量系数,无因次;d节表示节流嘴直径,m。

在液动锤的运动周期内,阀芯上腔一直与高压流体连通,阀芯上腔液体压力为:

2.1.4 阀芯下腔液体压力(p阀3)

当阀芯下腔流入高压流体时,阀芯上行,阀芯下腔液体压力为:

当阀芯下腔流入低压流体时,阀芯下行,阀芯下腔液体压力为:

2.1.5 阀芯下端面液体压力(p阀4)

在液动锤的运动周期内,阀芯下端面一直与低压流体连通,阀芯下端面液体压力为:

2.2 冲锤受力分析

YDC型液动锤冲锤受力示意图如图3所示。

图3 冲锤受力分析示意图

2.2.1 冲锤重力(G锤)

式中m锤表示冲锤质量,kg;g表示重力加速度,m/s2。

2.2.2 冲锤下端面液体压力(p锤3)

与液动冲击锤配合使用的钻头水眼直径较大,钻头压降较小。因此,冲锤下端面压力近似认为是冲锤下端面处的静液压力。

式中h表示液动锤所处的井深,m。

2.2.3 冲锤上腔液体压力(p锤1)

当冲锤上腔流入高压流体时,冲锤下行,冲锤上腔液体压力为:

当冲锤上腔流入低压流体时,冲锤上行,冲锤上腔液体压力为:

2.2.4 冲锤下腔液体压力(p锤2)

在液动锤的运动周期内,冲锤下腔一直与高压流体连通。即

以上各式沿程压力损失与局部压力损失之和Δp可用公式(2)计算,节流嘴压降Δp节可用公式(4)计算。

3 动力学模型

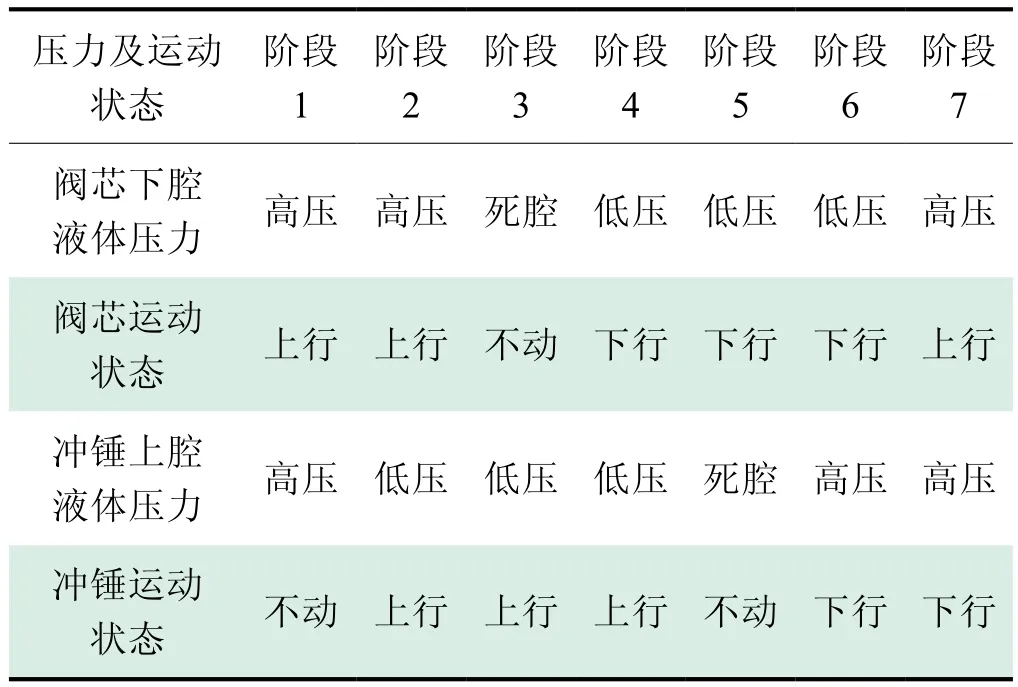

3.1 工作阶段划分

阀芯和冲锤协同运动,压力匹配关系复杂。根据YDC型液动锤工作机理,将液动锤运动周期划分为7个工作阶段,每个工作阶段阀芯和冲锤的运动状态如表1所示。低压流体指经节流嘴节流后的流体,高压流体指未经节流嘴节流的流体。

表1 阀芯和冲锤各阶段运动状态表

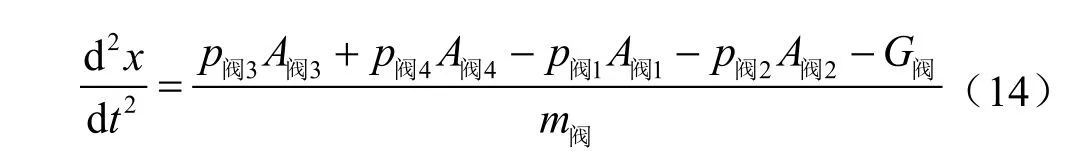

3.2 阀芯动力学模型

3.2.1 阀芯回程上行阶段加速度方程

3.2.2 阀芯冲程下行阶段加速度方程

式中d2x/dt2表示阀芯瞬时加速度, m/s2;m阀表示阀芯质量,kg;A阀1表示阀芯上腔有效作用面积,m2;A阀2表示阀芯上端面有效作用面积,m2;A阀3表示阀芯下腔有效作用面积,m2;A阀4表示阀芯下端面有效作用面积,m2。

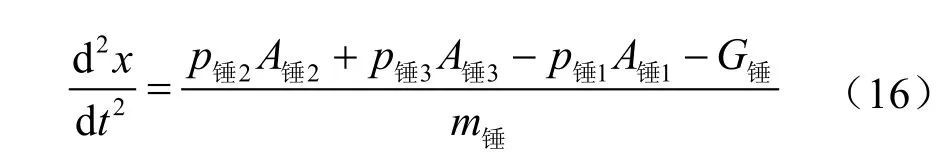

3.3 冲锤动力学模型

3.3.1 冲锤回程上行阶段加速度方程

3.3.2 冲锤冲程下行阶段加速度方程

式中d2x/dt2表示冲锤瞬时加速度,m/s2;A锤1表示冲锤上腔有效作用面积,m2;A锤2表示冲锤下腔有效作用面积,m2;A锤3表示冲锤下端面有效作用面积,m2。

根据上述计算得到的阀芯和冲锤瞬时加速度,代入速度方程和位移方程,计算出每一时间步长的末速度和终点位移。

速度方程:

式中dx/dt表示阀芯或冲锤在每一时间步长上的末速度,m/s;v0表示阀芯或冲锤在每一时间步长上的初速度,m/s;a表示加速度,m2/s;Δt表示时间步长,s。

位移方程:

式中x表示阀芯或冲锤在每一时间步长终点的位移,m;x0表示阀芯或冲锤在每一时间步长起点的位移,m。

4 计算机模拟仿真

根据所建立的液动锤动力学模型,利用有限差分原理,基于Matlab软件平台,编制了液动锤性能参数的仿真计算程序。液动锤的性能参数主要有单次冲击功、冲击频率和冲击功率,计算公式如下。

4.1 单次冲击功

式中E表示单次冲击功,J;m锤表示冲锤质量,kg;v表示冲锤冲击钻头时的速度,m/s。

4.2 冲击频率

式中f表示冲击频率,Hz;T表示冲击锤运动周期,s。

4.3 冲击功率

式中P功率表示冲击功率,W。

为验证液动锤性能仿真计算程序的可靠性,选取一套YDC型液动锤进行台架试验,液动锤结构参数:液动锤外径为245 mm,冲锤质量为90 kg,冲锤上下腔作用面积差为0.007 76 m2,阀芯质量为12 kg。试验设备主要由试验台架、供液系统、测控系统3部分组成,台架试验现场如图4所示。

图4 YDC型液动锤台架试验现场照片

YDC型液动锤性能参数台架试验结果和程序计算结果对比如表2所示。由表2可知,实测值与计算值误差小于5%,结果吻合较好。因此,可以利用该计算程序来研究液动锤的性能参数。

由表2计算结果可以看出,①随着流量的增加或节流嘴直径的减小,节流压降增大,液动锤的冲击频率、单次冲击功及冲击功率都呈增长趋势;②随着冲锤质量的增大,冲锤加速度减小,因此冲击频率有所下降;但是冲锤质量的增加仍使得单次冲击功和冲击功率呈增加趋势;③随着冲锤上下腔作用面积差的增大,单次冲击功、冲击频率和冲击功率均先增大后减小,意味着合理设计冲锤上下腔作用面积差,可使得回程上行阻力与冲程下行推力达到最佳耦合状态;④随着冲锤行程的增大,冲锤冲击末速度增大,因此单次冲击功呈增大趋势;但是冲锤行程增大,导致冲锤运动周期变长,因此冲击频率呈下降趋势;增大的单次冲击功与减小的冲击频率的乘积,使得冲击功率基本保持不变;⑤随着阀芯质量的增大,阀芯加速度减小,阀芯运动周期变长因此冲击频率下降;在冲锤受力不变的情况下,运动时间越长冲击末速度越大,因此单次冲击功增加。

表2 YDC型液动锤性能参数实测值与程序计算值对比表

利用仿真计算程序计算出各参数对液动锤性能的影响规律如图5所示。

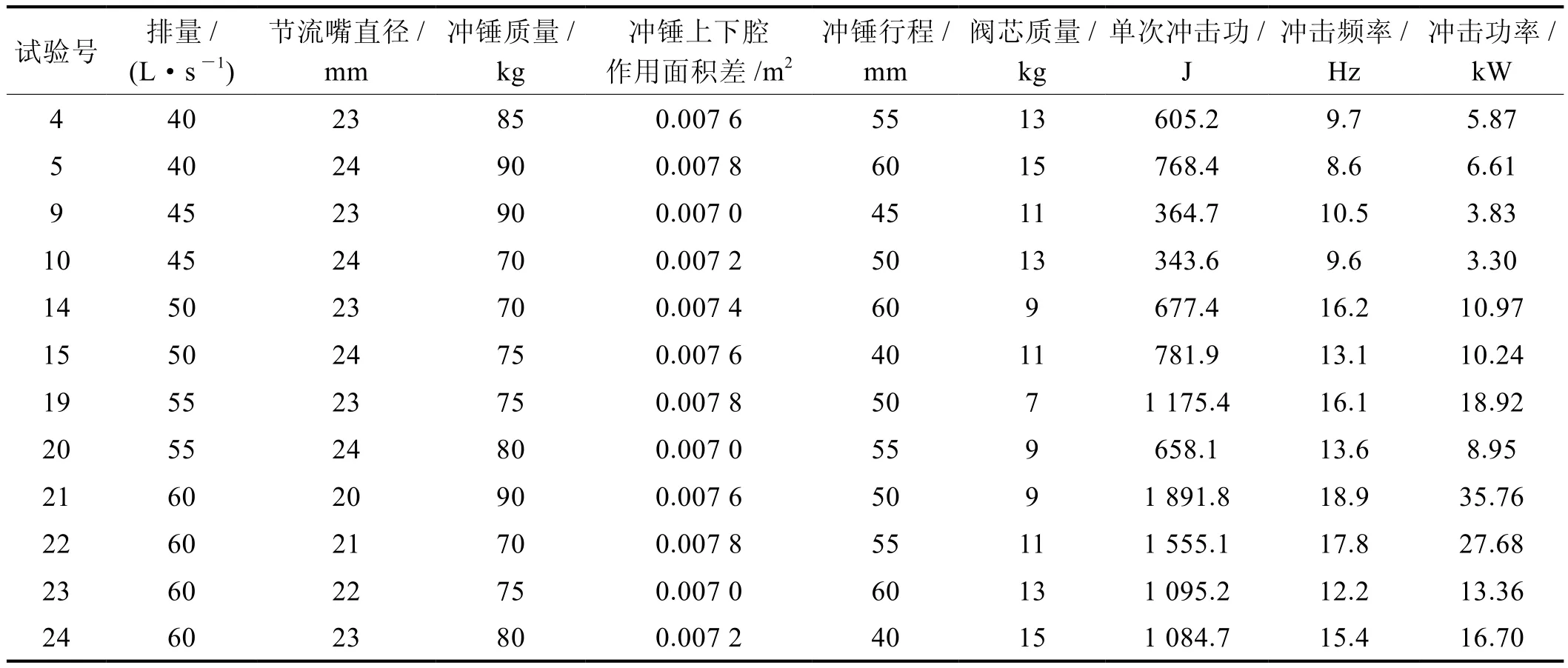

为了确定各因素变化对液动锤冲击性能的综合影响程度以及合理的结构参数组合,借助正交试验进一步分析多因素变化对冲击锤性能的影响[25]。拟定了六因素(a排量、b节流嘴直径、c冲锤质量、d冲锤上下腔作用面积差、e冲锤行程、f阀芯质量)五水平的正交试验方案如表3所示,选择了L25(56)正交表安排了25组试验进行分析,正交试验计算结果如表4所示。

为了分析各参数对单次冲击功和冲击功率的影响程度,计算了各水平的单次冲击功极差值和冲击功率极差值,计算结果如表5、6所示。极差值越大,表明该因素对单次冲击功和冲击功率的影响越大。

由正交试验计算结果可以看出:①单次冲击功最大可达1 891.8 J,冲击功率最大可达35.76 kW。单次冲击功和冲击功率最优时的参数组合是a5b1c5d4e3f2(表3),即排量60 L/s,节流嘴直径20 mm,冲锤质量90 kg,冲锤上下腔作用面积差0.007 6 m2,冲锤行程50 mm,阀芯质量 9 kg;②对单次冲击功影响程度由大到小排序为:排量>冲锤上下腔作用面积差>节流嘴直径>冲锤行程>阀芯质量>冲锤质量;③对冲击功率影响程度由大到小排序为:排量>冲锤上下腔作用面积差>节流嘴直径>阀芯质量>冲锤行程>冲锤质量。

图5 各参数变化对液动锤冲击性能的影响规律图

表3 正交试验设计方案表

5 结论

1)通过研究YDC型液动锤的工作机理,将液动锤的工作周期划分为7个运动阶段,分析了运动部件阀芯和冲锤的受力情况,建立了阀芯和冲锤的动力学模型。

2)基于Matlab软件平台,编制了YDC型液动锤优化设计软件,计算得到流体参数和结构参数对液动锤冲击性能的影响规律。

3)正交试验得到了冲击性能最佳的流体参数和

结构参数的组合,并对各参数对冲击性能综合影响程度进行排序,其中排量对单次冲击功和冲击功率的影响最大。

表4 正交试验计算结果表

表5 以单次冲击功为优化目标的参数影响程度计算结果表

表6 以冲击功率为优化目标的参数影响程度计算结果表

4)排量对单次冲击功和冲击功率的影响程度最大,因此,在现有钻井泵排量和泵压条件下,通过改进液动锤的结构来实现大的做功排量,可有效提高液动锤的冲击性能。

[ 1 ] 汪海阁, 葛云华, 石林. 深井超深井钻完井技术现状、挑战和“十三五”发展方向[J]. 天然气工业, 2017, 37(4): 1-8.Wang Haige, Ge Yunhua & Shi Lin. Technologies in deep and ultra-deep well drilling: Present status, challenges and future trend in the 13thFive-Year Plan period (2016-2020)[J]. Natural Gas Industry, 2017, 37(4): 1-8.

[ 2 ] 石林, 汪海阁, 纪国栋. 中石油钻井工程技术现状、挑战及发展趋势[J]. 天然气工业, 2013, 33(10): 1-10.Shi Lin, Wang Haige & Ji Guodong. Current situation, challenges and developing trend of CNPC's oil & gas drilling[J]. Natural Gas Industry, 2013, 33(10): 1-10.

[ 3 ] 汪海阁, 郑新权. 中石油深井钻井技术现状与面临的挑战[J].石油钻采工艺, 2005, 27(2): 4-8.Wang Haige & Zheng Xinquan. Status quo and faced challenges of deep well drilling techniques of PetroChina[J]. Oil Drilling &Production Technology, 2005, 27(2): 4-8.

[ 4 ] 闫光庆, 张金成. 中国石化超深井钻井技术现状与发展建议[J]. 石油钻探技术, 2013, 41(2): 1-6.Yan Guangqing & Zhang Jincheng. Status and proposal of the Sinopec ultra-deep drilling technology[J]. Petroleum Drilling Techniques, 2013, 41(2): 1-6.

[ 5 ] 刘权萍, 孟英峰, 梁红, 李旭. 空气锤在石油钻井中的应用前景[J]. 天然气工业, 2006, 26(4): 50-53.Liu Quanping, Meng Yingfeng, Liang Hong & Li Xu. Application prospect of DTH hammer in well drilling[J]. Natural Gas Industry, 2006, 26(4): 50-53.

[ 6 ] 王明华. 新型钻井提速工具在龙岗气田软硬交替地层中的成功应用[J]. 天然气工业, 2015, 35(7): 80-84.Wang Minghua. Application of novel speedup drilling tools in alternate layers of soft and hard rocks in the Longgang Gas Field,Sichuan Basin[J]. Natural Gas Industry, 2015, 35(7): 80-84.

[ 7 ] 陶兴华. 冲击回转钻井技术的现状及发展方向[J]. 钻采工艺,1996, 19(1): 10-12.Tao Xinghua. Current situation and development direction of impact rotary drilling technology[J]. Drilling & Production Technology, 1996, 19(1): 10-12.

[ 8 ] 付加胜, 李根生, 田守嶒, 史怀忠. 液动冲击钻井技术发展与应用现状[J]. 石油机械, 2014, 42(6): 1-6.Fu Jiasheng, Li Gensheng, Tian Shouceng & Shi Huaizhong.The current development and application of hydraulic percussion drilling technology[J]. China Petroleum Machinery, 2014, 42(6):1-6.

[ 9 ] Johns RP, Witt C & Frederick M. Hammer bits control deviation in crooked hole country[C]//SPE/IADC Drilling Conference, 28 February-3 March 1989, New Orleans, Louisiana, USA. DOI:http://dx.doi.org/10.2118/18659-MS.

[10] Reinsvold CH, Clement J, Oliver M, Witt C & Crockett J. Diamond-enhanced hammer bits reduce cost per foot in the Arkoma and Appalachian basins[C]//SPE/IADC Drilling Conference, 28 February-2 March 1988, Dallas, Texas, USA. DOI: http://dx.doi.org/10.2118/17185-MS.

[11] Pratt CA. Modifications to and experience with air-percussion drilling[J]. SPE Drilling Engineering, 1989, 4(4): 315-320.

[12] 刘忠, 张凯, 陈佳. 液压凿岩机的发展研究现状分析[J]. 建筑机械, 2013(15): 67-70.Liu Zhong, Zhang Kai & Chen Jia. The development research analysis of hydraulic rock drill[J]. Construction Machinery,2013(15): 67-70.

[13] Whiteley MC & England WP. Air drilling operations improved by percussion bit/hammer tool tandem[C]//SPE/IADC Drilling Conference, 5-8 March 1985, New Orleans, Louisiana, USA. DOI:http://dx.doi.org/10.2118/13429-MS.

[14] 王人杰, 蒋荣庆, 韩军智. 液动冲击回转钻探[M]. 北京: 地质出版社, 1988.Wang Renjie, Jiang Rongqing & Han Junzhi. Hydraulic impacting rotary drilling technology[M]. Beijing: Geological Publishing House, 1988.

[15] 王克雄, 郭清. SDDC型液动旋冲接头的设计理论研究[J]. 天然气工业, 2007, 27(3): 69-71.Wang Kexiong & Guo Qing. Design theory study on SDDC hydraulic rotary percussion sub[J]. Natural Gas Industry, 2007,27(3): 69-71.

[16] 陈劲松, 翟应虎. SYZJ型冲击动载发生器的工作原理及其力学分析[J]. 中国石油大学学报(自然科学版), 2001, 25(2):9-12.Chen Jinsong & Zhai Yinghu. Mechanical analysis on working process of SYZJ-type of impulsive-load-generator[J]. Journal of China University of Petroleum (Natural Science Edition), 2001,25(2): 9-12.

[17] 王克雄. 冲击旋转钻井技术在石油钻井中的应用研究[J]. 石油钻采工艺, 1999, 21(5): 5-9.Wang Kexiong. Research and application of percussion rotary drilling technology in petroleum drilling[J]. Petroleum drilling &Production Technology, 1999, 21(5): 5-9.

[18] 刘玉民, 祁兆清, 韩玉安, 蔡长风. XC-82型液力旋冲钻具和配套钻头研制及应用[J]. 钻采工艺, 1999, 22(3): 60-61.Liu Yumin, Qi Zhaoqing, Han Yu'an & Cai Changfeng. Development and application of XC-82 style hydraulic percussion rotary impact drilling tools and matching bits[J]. Drilling & Production Technology, 1999, 22(3): 60-61.

[19] 袁光杰, 陈平, 黄万志. 石油背压式液动冲击器的室内试验研究[J]. 天然气工业, 2002, 22(4): 50-52.Yuan Guangjie, Chen Ping & Huang Wanzhi. Experimental research on back-pressured hydraulic impactor[J]. Natural Gas Industry, 2002, 22(4): 50-52.

[20] 李良, 黄建庄. 水力冲击器的试验及分析[J]. 钻采工艺, 1996,19(6): 51-53.Li Liang & Huang Jianzhuang. Experiment and analysis of hydraulic hammer[J]. Drilling & Production Technology, 1996,19(6): 51-53.

[21] 李国民. 双作用液动冲击器仿真电算数学模型[J]. 探矿工程,1997, 24(4): 34-36.Li Guomin. Mathematical model for the computerized simulation of the double-acting hydro-hammer[J]. Exploration Engineering,1997, 24(4): 34-36.

[22] 袁光杰, 姚振强, 黄万志, 陈平. 石油背压式液动冲击器动力学模型的建立[J]. 天然气工业, 2003, 23(4): 44-46.Yuan Guangjie, Yao Zhenqiang, Huang Wanzhi & Chen Ping. Establishing dynamic model of petroleum back-pressure hydraulic impactor[J]. Natural Gas Industry, 2003, 23(4): 44-46.

[23] 李博. 阀式双作用液动冲击器的仿真[D]. 北京: 中国地质大学(北京), 2013.Li Bo. Simulation of valve-type double-action hydraulic impactor[D]. Beijing: China University of Geosciences (Beijing), 2013.

[24] 张也影. 流体力学[M]. 2版. 北京: 高等教育出版社, 1999.Zhang Yeying. Fluid mechanics[M]. 2nded. Beijing: Higher Education Press, 1999.

[25] 方开泰, 马长兴. 正交与均匀试验设计[M]. 北京: 科学出版社, 2001.Fang Kaitai & Ma Changxing. Orthogonal and uniform experimental design[M]. Beijing: Science Press, 2001.