盐穴地下储气库小井距双井自然溶通造腔工艺

郑雅丽 赖 欣 邱小松 赵艳杰 完颜祺琪 屈丹安

1.中国石油勘探开发研究院 2.中国石油天然气集团有限公司油气地下储库工程重点实验室3.中国石油东部管道有限公司

国外自20世纪50年代开始在盐岩地层中建造盐穴地下储气库[1],我国自2002年郭彬等[2]首次阐述了盐穴地下储气库的建造技术以来,在造腔工艺[3-4]、造腔参数与方案优化设计[5-8]、造腔促溶工具研发[9-10]及快速造腔[11-14]等方面都取得了大量的研究成果。但在利用双井加快造腔速度方面,班凡生等[12]仅做了初步描述,并未针对双井造腔的连通方式、造腔技术的可行性及实施效果进行详细分析。因此有必要对双井造腔工艺进行深入研究。

1 双井造腔连通方式与井距的选择

双井造腔是一种通过钻两口单井,连通后,一口井注水,另一口井采出卤水的造腔方式。

1.1 盐矿对井开采连通方式

通过调研盐矿的采卤工艺技术,发现对井开采过程中促使两口井连通的技术有压裂连通、水平对接连通和自然溶通3种方式。

压裂连通技术始于1970年[15],经过生产实践证实,该方法具有产量大、采出卤水浓度高、采卤井服务年限长等优点。其缺点是关键技术难掌握,成功率低,在国外只有50%的成功率,国内只有26%的成功率[16]。

水平对接连通技术在国内已有25年的历史,广泛应用于埋藏深度为300~4 000 m、盐层厚度为1.5~200.0 m及盐岩品位低于40%至超过90%的盐矿开采中。水平对接井的井距一般为250 m,最大井距为700 m[17]。

自然溶通技术并不是设计而为,而是有些采卤井在长期生产过程中,两口井有时会自然连通,连通后采卤量比原来两口单井的采卤量大5倍,而且浓度有所提高[18]。

1.2 盐穴储气库双井造腔连通方式与井距

盐穴储气库双井造腔与盐矿对井开采溶腔的相同之处在于:均以获得较高的采卤浓度、采卤量、造腔速度或采卤速度为目的。不同之处在于:双井造腔需控制盐腔的发展,以达到设计的稳定形态。为了评价盐腔形态是否稳定,所建造的腔体必须是能够利用仪器设备加以检测的。

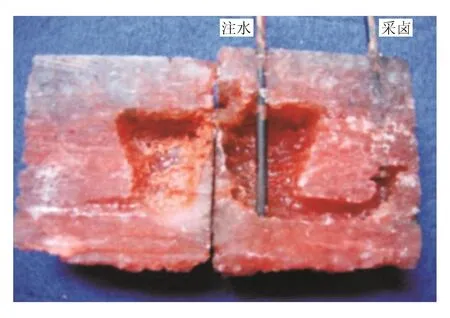

室内对井连通单向注水采卤模拟实验表明(图1):①单向注水形成的盐腔形态极不对称,注水孔附近腔体发育,初期以上溶为主,后期向腔体顶部发展以侧溶为主,盐腔底窄上宽,形成类似倒圆台形;②回水孔盐腔较小,内壁不光滑且不规则,顶部较下部稍大;③两孔之间的通道水溶不强烈,由注水孔向回水孔截面面积逐渐变窄呈喇叭口形。

图1 对井单向注水采卤模拟实验腔体形态图

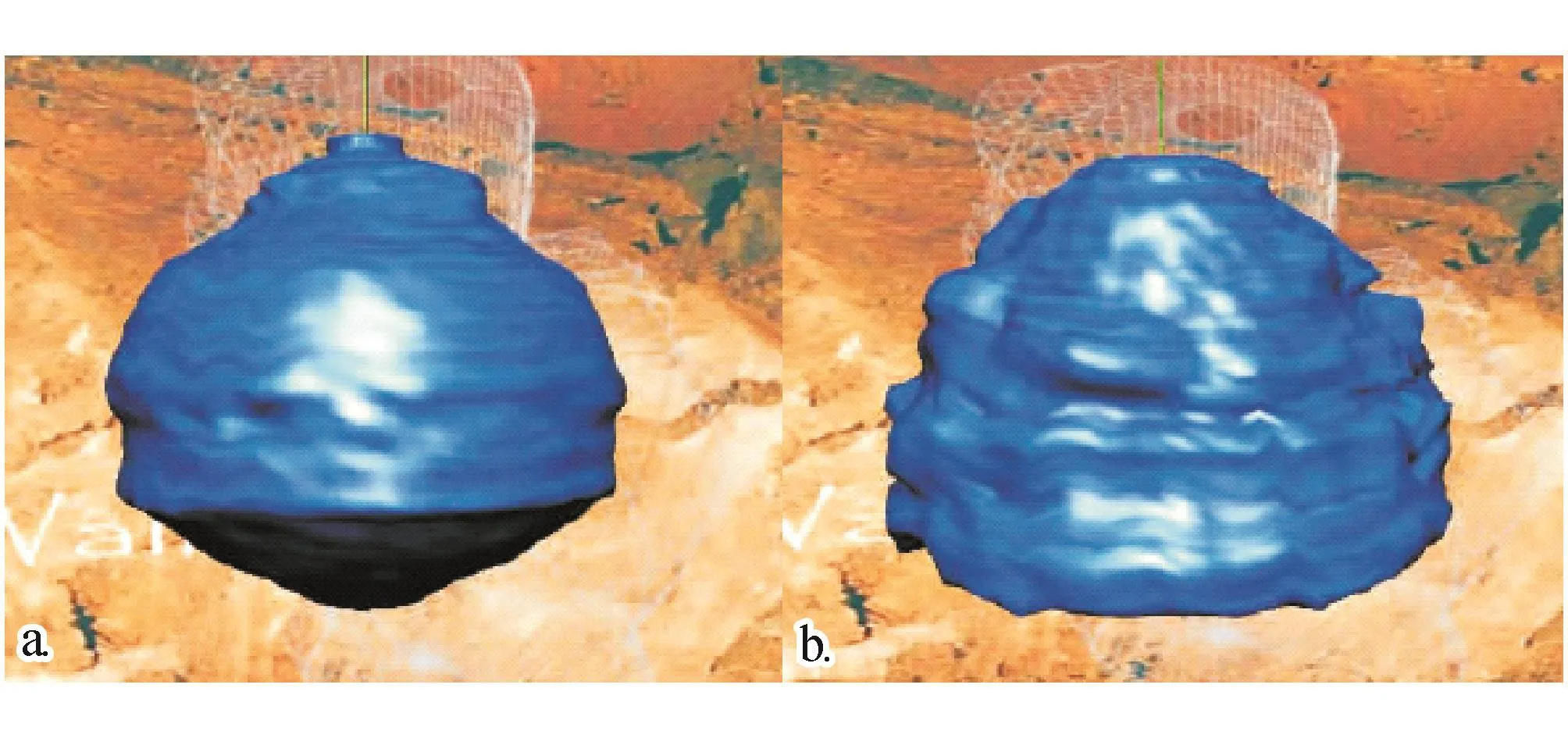

为了评价盐矿对井采卤所形成的空间是否可以用来储气,选取某盐矿一对水平对接连通的采卤井进行了声呐检测(图2)。Ⅰ井位于Ⅱ井北偏西5°的167.0 m处,Ⅰ井为注水井,Ⅱ井为采卤井。声呐检测结果显示Ⅰ井腔体形态较规则,腔高为17.0 m,体积为7.307 0×104m3;Ⅱ井腔体形态欠规则,腔高为6.9 m,体积为0.178 9×104m3,两口井的腔体体积合计为7.48×104m3。根据采卤量折盐体积计算的腔体体积约为30×104m3,与检测到的体积相差22.5×104m3,相差体积所占空间的位置及形态均不清楚。从图2可以看出,Ⅰ井向Ⅱ井方向水溶最大半径为38.1 m,Ⅱ井向Ⅰ井方向最大水溶半径为29.9 m,其间99.0 m的地层必定发生了水溶,但由于未检测到其形态,故溶漓发生的位置及形成空间的形态状况不清楚,导致无法评价这对腔体及其通道组成的空间是否稳定、是否可以改造用来储气。

图2 某盐矿一对水平对接连通井声呐检测的腔体形态与位置示意图

从室内对井采卤模拟实验与盐矿对井开采声呐检测结果来看,对井的井距较大时,两口井之间的通道水溶不发育,且现有的设备无法检测到两个盐腔之间通道的水溶效果,无法评价对井采卤形成空间的稳定性,无法分析其可利用性,说明盐矿开采中的大井距对井采卤方式不适合地下储气库的双井造腔,故推荐缩小井距。

从盐矿对井开采的3种连通技术来看,压裂连通存在不确定性,压裂方向与裂开层位不易控制,连通成功率低;水平对接井由1口直井与1口定向井组成,适用于井距较大的对井。故对于小井距对井而言自然溶通方式为首选。

2 小井距双井造腔自然溶通技术可行性分析

2.1 小井距双井钻井技术可行性

2.1.1 井距选择

小井距双井钻井工程技术难点在于两口井的井眼轨迹控制。参考金坛储气库造腔经验设计盐腔最大直径为80 m,建槽阶段拟采用单井分别溶漓、自然溶通的方式。从盐腔设计直径及连通方式来看,两口井的井距不宜过大,如井距为40 m,两井连通时直径已达80 m,后期建腔直径会超过设计的最大直径。从钻井工程实施效果来看,井底位移控制在10 m存在着一定的难度和风险。从造腔工艺角度来看,井距偏小,理论上易形成井间对流及涡流,影响造腔速度和腔体顶部油垫的保护作用。鉴于该试验为国内首例小井距双井造腔试验,将试验双井的井距暂定为10~15 m。这样一方面可以检验小井距钻井技术的可行性,研究近井距两口井是否会发生井间对流影响造腔速度,另一方面当两口井自然溶通时,盐腔最大直径约为30 m,将有利于后期腔体形态的发展和控制。

2.1.2 小井距钻井可行性分析

设计试验双井A与B井,井型为直井,井距为10 m。在钻井过程中首先完钻A井,然后根据A井的井眼轨迹进行B井的钻井设计。钻井结果显示B井位于A井东偏南56°,与A井地面井口距为11.1 m,造腔段顶井底距为11.6 m,建槽段底井底距为11.5 m,说明小井距钻井技术可行。

2.2 自然溶通造腔技术可行性

造腔过程设计为先采用两口单井正循环建槽,连通后,再起出管柱,调整相对位置进入建腔阶段。为了增加水溶接触面积,设计中心管与中间管之间的两口距约为20 m。A、B井首次管柱下入深度一致,中心管下入深度为767.3 m、中间管下入深度为744.5 m,油垫位置的注入深度744 m。

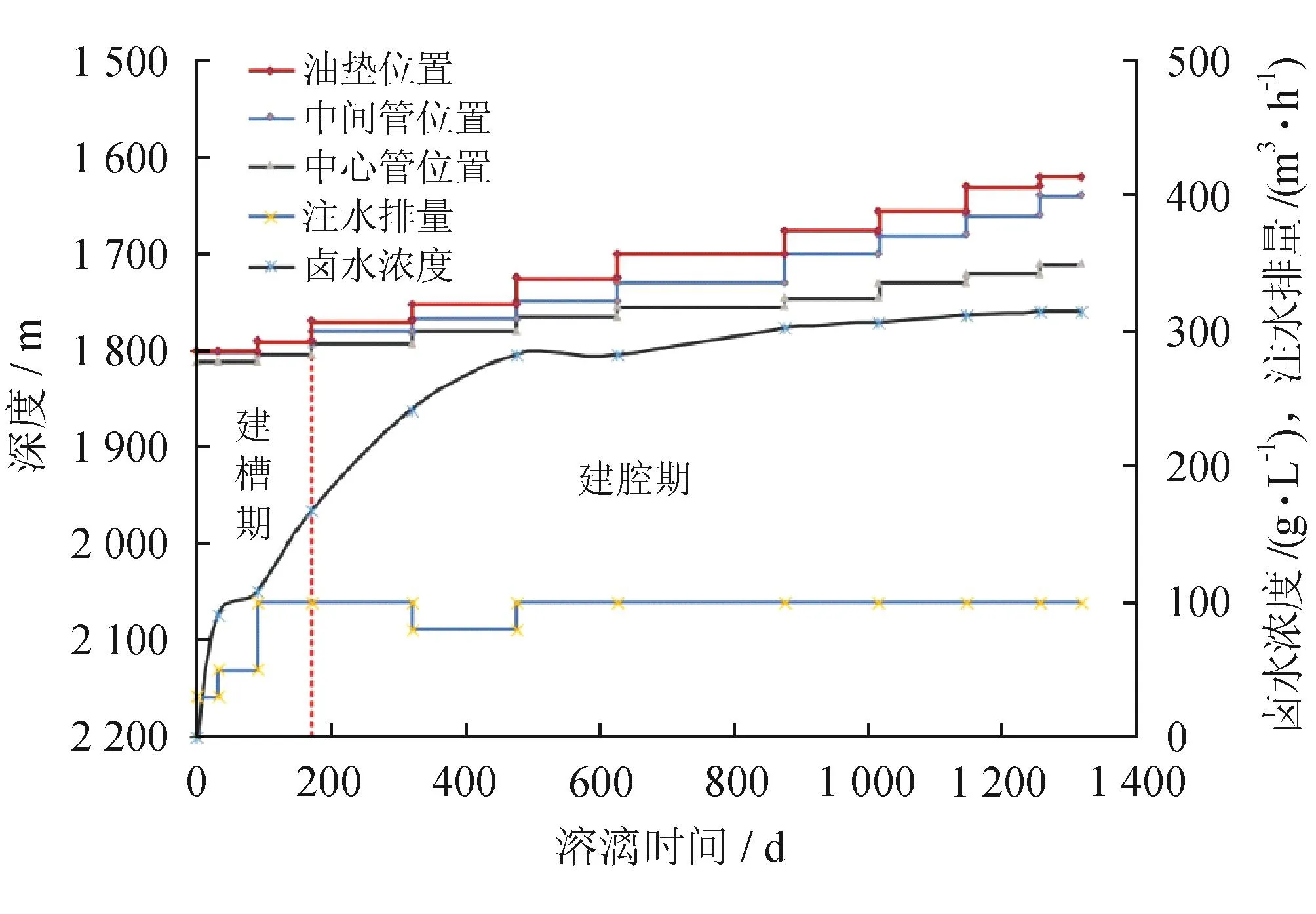

A、B井分别于2014年8月6日、6月24日投产,并均在2015年4月进行了声呐测腔,盐腔最大直径约为50 m,盐腔呈底略凸较为规则的形态(图3-a),A、B井腔体边界基本重合(图3-b)。通过检测,两口井的盐腔参数基本一致,体积差值仅为78.3 m3(表1),误差值仅为0.7%,表明两个腔体已经溶通。

受盐化企业卤水接收量的限制,A、B井根据卤水接收量调整注水时间和注水量,进行间歇式水溶。依据生产特点,A井试验期可划分为4个阶段(表2),B井划分为3个阶段(表3)。A、B井不同生产阶段之间均为停产期。

从两口井的生产情况表可以看出,A、B井在最后100 d左右的生产时间内,即A井的第3、4阶段与B井的2、3阶段,通过对比发现,两口井生产采用了近似的注入排量,采出卤水浓度接近,推测在A井的第3阶段与B井的第2阶段两个腔体已经溶通。

图3 A井—B井连井方向声呐测腔形态图

表1 小井距试验双井测腔数据表

根据生产数据计算小井距双井造腔形成的日有效体积为70.47 m3,为同地区相同造腔阶段单井造腔形成的日有效体积(41.76 m3)的1.7倍,说明双井造腔可加快造腔速度。

2.3 双井造腔盐腔形态控制可行性

盐腔形态的控制关键在于其底槽的建造,底槽的建造不仅关系到腔体的形态,还直接影响着盐腔的有效体积及其稳定性,底槽建造越接近设计形态,腔体的建造才能越接近设计要求。

根据稳定性与造腔工程可行性的要求,盐腔形态一般设计为梨形。金坛盐穴储气库测腔检测显示[19-22]底槽为近似的倒圆锥体(图4-a),由于残渣的堆积,也有底槽底面较平坦的情况(图4-b)。双井造腔设计的盐腔形态必须遵循与单井造腔相同的稳定性与造腔工程可行性要求。将试验双井声呐检测的盐腔形态(图3-a)与金坛储气库典型盐腔(图4)测腔结果相比较,发现两者的底槽形态基本相似,说明小井距双井建槽期可以满足设计的要求。因此在建腔期,适当调整造腔管柱的相对位置、控制注水排量与溶漓时间,盐腔的形态有望达到设计的要求。表明双井造腔是可以控制腔体形态,建造出稳定、符合设计要求的盐腔的。

表2 A井试验期不同阶段生产情况统计表

表3 B井试验期不同阶段生产情况统计表

图4 金坛储气库典型盐腔声呐三维检测形状图[19]

3 小井距双井造腔效果预测

现场试验表明,小井距双井钻井工艺及双井自然溶通造腔工艺在技术上可行,以利用双井建造30×104m3有效体积的盐腔为例,进行效果预测分析。

根据金坛储气库的造腔经验,盐化企业卤水接受能力和卤水浓度要求为造腔进度的主要制约因素。双井造腔管柱组合可以加大排量,有效缩短造腔周期,但同时也要考虑外输卤水浓度的要求。为此,双井造腔设计以采出卤水浓度为主要控制指标,建槽期采用小排量,建腔期控制排量,以保证采出卤水浓度达到饱和(大于280 g/L)。

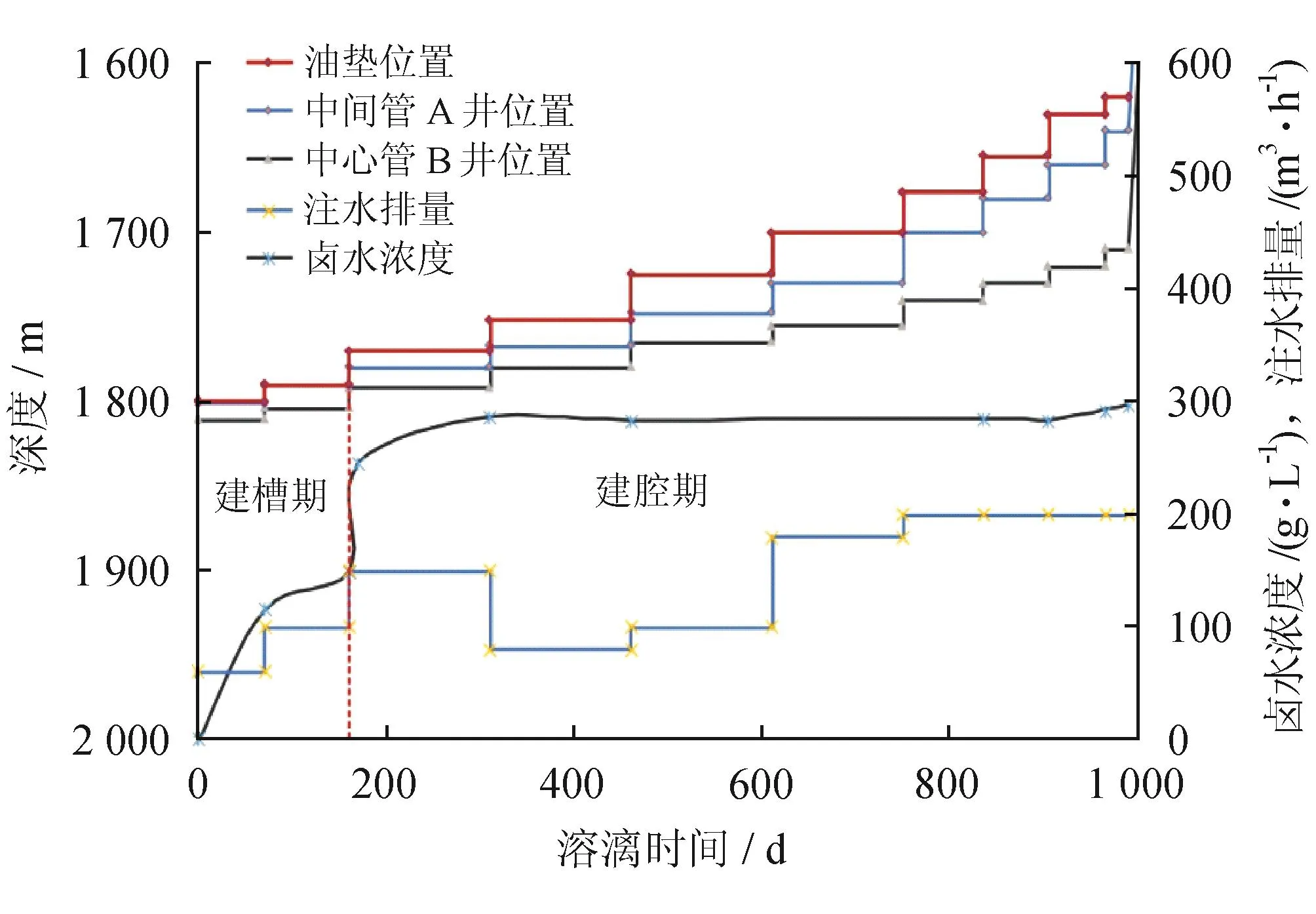

3.1 单井造腔模拟预测

单井造腔采用Ø177.8 mm(中间管)+Ø114.3 mm(中心管)管柱组合,利用数值模拟技术,调整中心管、中间管、油垫位置和管柱次数等,进行多次模拟预测,结果表明:建槽期需调整一次管柱与油垫位置,注水排量依次采用30 m3/h、50 m3/h和100 m3/h,正循环溶漓170 d,完成建槽,采出卤水浓度为167.0 g/L。然后调整管柱和油垫位置,进入建腔阶段,采用该管柱组合的最大排量100 m3/h进行反循环溶漓,305 d后的建腔期第二阶段结束,卤水浓度达到饱和。完成单腔建造需要11阶段的溶漓,总溶漓时间为1 371 d(图5)。

图5 某盐穴储气库单井造腔方案预测主要参数图

3.2 双井造腔模拟预测

双井造腔采用单井建槽、自然溶通、双井对流建腔的造腔思路。建槽期与单井造腔相同采用Ø177.8 mm(中间管)+Ø114.3 mm(中心管)管柱组合,利用单井各自单独溶漓,通过调整中心管、中间管、油垫位置和管柱次数等多次模拟预测发现,建槽期需调整一次管柱与油垫位置,单井分别采用30 m3/h和50 m3/h的排量(双井合计排量分别为60 m3/h和100 m3/h),正循环溶漓160 d实现双井连通,完成建槽,采出卤水浓度为149.0 g/L。之后进入建腔阶段,起出Ø114.3 mm中心管,通过调整两口井的Ø177.8 mm中间管相对位置进行溶漓,提高注水排量至150 m3/h,10 d后采出卤水浓度达到245.0 g/L,再经历140 d,卤水浓度达到饱和。之后为了保证采出卤水浓度达到饱和状态,配合管柱与溶漓时间,控制排量为100~200 m3/h。完成单腔建造需要10阶段的溶漓,总溶漓时间为990 d(图6)。

图6 某盐穴储气库小井距双井造腔方案预测主要参数图

3.3 造腔预测结果对比分析

从两种造腔方式来看,底槽建造生产时间相差10 d左右,双井造腔采出的卤水浓度较低,但进入建腔期后,单井造腔经历了305 d溶漓采出的卤水浓度才达到饱和,而双井造腔仅用了150 d便达到了饱和,缩短了一倍的生产时间。

根据金坛储气库10年造腔经验,造腔时效基本为85%。单井造腔需要的溶漓时间为1 317 d,考虑时效后,工期为1 549 d(4.2年)。双井造腔需要的溶漓时间为990 d,考虑时效后,工期为1 165 d(3.2年),双井造腔与单井造腔方式相比缩短了工期384 d,即1 年多的时间。

通过计算,单井造腔与双井造腔井口注水压力分别为14.9 MPa和6.6 MPa,双井造腔井口最大注水压力较单井降低了8.3 MPa,降低了54.4%,相应的单井耗电量减少了2.14×104MW·h(单井耗电量为3.76×104MW·h,双井耗电量为1.62×104MW·h),降低了能耗55.9%。如果该储气库建造此类盐腔30个,不仅可以加快造腔速度,还可以减少耗电量64.2×104MW·h,相当于日用电量20×104MW·h的中型城市3年多的用电量。

4 结论

1)盐矿对井采卤技术实施效果表明,建造较为规则、可被检测的盐腔,采用小井距自然溶通的方式为佳。

2)先导性试验结果证实,小井距双井钻井工程技术及双井自然溶通方式连通两个盐腔的造腔工艺技术是可行的,提高了试验井1.7倍的造腔速度。

3)以建造单腔有效体积30×104m3为目标的模拟预测方案显示,双井造腔与单井造腔方案相比,工期可缩短近1年的时间,节约工期25%左右,降低能耗55%左右。

4)如果建造盐腔的深度或体积有所改变,以上数据会有所变化,需要针对具体目标进行分析,但双井造腔技术的优势具有一致性。

双井造腔工艺在加快造腔进度、降低能耗方面效果明显,具有良好的应用前景。因此,建议加强针对我国地质情况双井造腔工艺技术的攻关研究与现场试验,并推广应用。

[ 1 ] 郑雅丽, 赵艳杰. 盐穴储气库国内外发展概况[J]. 油气储运,2010, 29(9): 652-655.Zheng Yali & Zhao Yanjie. General situation of salt cavern gas storage worldwide[J]. Oil & Gas Storage and Transportation,2010, 29(9): 652-655.

[ 2 ] 郭彬, 房德华, 王秀平, 张少武. 国外盐穴地下天然气储气库建库技术发展[J]. 断块油气田, 2002, 9(1): 78-80.Guo Bin, Fang Dehua, Wang Xiuping & Zhang Shaowu. Construction and operation of underground storage cavern of natural gas in salt cavern[J]. Fault-Block Oil & Gas Field, 2002, 9(1):78-80.

[ 3 ] 丁国生. 盐穴地下储气库建库技术[J]. 天然气工业, 2003,23(2): 106-108.Ding Guosheng. Underground gas storage in salt caverns[J]. Natural Gas Industry, 2003, 23(2): 106-108.

[ 4 ] 丁国生. 金坛盐穴地下储气库建库关键技术综述[J]. 天然气工业, 2007, 27(3): 111-113.Ding Guosheng. General introduction on key technologies of the construction of Jintan underground salt cavern gas storage[J].Natural Gas Industry, 2007, 27(3): 111-113.

[ 5 ] 班凡生, 朱维耀, 单文文, 高树生. 岩盐储气库水溶建腔施工参数优化[J]. 天然气工业, 2005, 25(12): 108-110.Ban Fansheng, Zhu Weiyao, Shan Wenwen & Gao Shusheng.Optimization of operating parameters for salt dome gas storages formed by water solution[J]. Natural Gas Industry, 2005, 25(12):108-110.

[ 6 ] 班凡生, 高树生. 岩盐储气库水溶建腔优化设计研究[J]. 天然气工业, 2007, 27(2): 114-116.Ban Fansheng & Gao Shusheng. Research on design proposal optimization of salt cavern gas storage building with water solution[J]. Natural Gas Industry, 2007, 27(2): 114-116.

[ 7 ] 田中兰, 夏柏如. 盐穴储气库造腔工艺技术研究[J]. 现代地质,2008, 22(1): 97-102.Tian Zhonglan & Xia Boru. Research of solution mining techniques on salt cavern gas storage[J]. Geoscience, 2008, 22(1): 97-102.

[ 8 ] 杨再葆, 张香云, 邓德鲜, 王建国. 盐穴型地下储气库注采井造腔工艺[J]. 油气井测试, 2010, 19(4): 67-69.Yang Zaibao, Zhang Xiangyun, Deng Dexian & Wang Jianguo.Cavern process for injection well of underground salt cavern gas storage[J]. Well Testing, 2010, 19(4): 67-69.

[ 9 ] 袁光杰, 申瑞臣, 田中兰, 袁进平, 高彦尊, 路立君, 等. 快速造腔技术的研究及现场应用[J]. 石油学报, 2006, 27(4): 139-142.Yuan Guangjie, Shen Ruichen, Tian Zhonglan, Yuan Jinping, Gao Yanzun, Lu Lijun, et al. Research and fi eld application of quickspeed solution mining technology[J]. Acta Petrolei Sinica, 2006,27(4): 139-142.

[10] 宋先知, 李根生, 王海柱, 袁光杰, 袁进平. 多夹层岩盐自振空化射流造腔技术研究[J]. 石油机械, 2009, 37(12): 20-23.Song Xianzhi, Li Gensheng, Wang Haizhu, Yuan Guangjie &Yuan Jinping. Research on the technology of multi-interbedded halite cavity construction by self-excited vibration cavitation jet[J]. China Petroleum Machinery, 2009, 37(12): 20-23.

[11] 班凡生, 肖立志, 袁光杰, 杨长来. 地下盐穴储气库快速建槽技术及其应用[J]. 天然气工业, 2012, 32(9): 77-79.Ban Fansheng, Xiao Lizhi, Yuan Guangjie & Yang Changlai.Rapid solution mining technology for underground gas storage in salt caverns and case histories[J]. Natural Gas Industry, 2012,32(9): 77-79.

[12] 班凡生. 层状盐层造腔提速技术研究及应用[J]. 中国井矿盐,2015, 46(6): 16-18.Ban Fansheng. The research and application of layered salt cavity making acceleration technology[J]. China Well and Rock Salt,2015, 46(6): 16-18.

[13] 郑雅丽, 完颜祺琪, 丁国生, 赵艳杰, 李清山. 盐穴地下储气库大尺寸管柱造腔方式效果分析[J]. 油气储运, 2015,34(2): 158-161.Zheng Yali, Wanyan Qiqi, Ding Guosheng, Zhao Yanjie & Li Qingshan. Effect analysis of cavity building with large-size pipe string for underground salt cavern gas storage[J]. Oil & Gas Storage and Transportation, 2015, 34(2): 158-161.

[14] 郑雅丽, 赵艳杰, 丁国生, 武志德, 陆守权, 赖欣, 等. 厚夹层盐穴储气库扩大储气空间造腔技术[J]. 石油勘探与开发,2017, 44(1): 137-143.Zheng Yali, Zhao Yanjie, Ding Guosheng, Wu Zhide, Lu Shouquan, Lai Xin, et al. Solution mining technology of enlarging space for thick-sandwich salt cavern storage[J]. Petroleum Exploration and Development, 2017, 44(1): 137-143.

[15] 漆智先, 湛精华, 华继军. 赵集盐矿开采方法探讨[J]. 中国井矿盐, 2001, 32(1): 26-29.Qi Zhixian, Zhan Jinghua & Hua Jijun. Discussion on the method of salt mining in the Zhaoji salt mine[J]. China Well and Rock Salt, 2001, 32(1): 26-29.

[16] 樊传忠. 盐矿水平对接井开采的几个关键问题[J]. 中国井矿盐, 2015, 46(5): 13-16.Fan Chuanzhong. Essential issues of horizontal butted well mining[J]. China Well and Rock Salt, 2015, 46(5): 13-16.

[17] 崔贵平, 唐孟龙. 定向对接井的应用与发展趋势[J]. 中国井矿盐, 2001, 32(3): 18-20.Cui Guiping & Tang Menglong. Applications on technology of the directional drilling in exploitation of the well and rock salt[J].China Well and Rock Salt, 2001, 32(3): 18-20.

[18] 易胜利. 岩盐钻井水溶双井连通开采工艺的研究与推广[J].中国井矿盐, 2003, 34(6): 20-23.Yi Shengli. Study on and popularization of the communication mining process of double wells in rock salt drilling[J]. China Well and Rock Salt, 2003, 34(6): 20-23.

[19] 杨海军, 李建君, 王晓刚, 何俊, 井岗, 闫凤林. 盐穴储气库注采运行过程中的腔体形状检测[J]. 石油化工应用, 2014,33(2): 22-25.Yang Haijun, Li Jianjun, Wang Xiaogang, He Jun, Jing Gang &Yan Fenglin. Shape survey of underground salt cavern gas storage during operation[J]. Petrochemical Industry Application, 2014,33(2): 22-25.

[20] 屈丹安, 施锡林, 李银平, 杨春和, 马洪岭, 张桂民. 盐穴储气库建槽工程实践与顶板极限跨度分析[J]. 岩石力学与工程学报, 2012, 31(增刊2): 3703-3709.Qu Dan'an, Shi Xilin, Li Yinping, Yang Chunhe, Ma Hongling &Zhang Guimin. Engineering practice and analysis of limit roof diameter in building sump of salt cavern for gas storage[J]. Chinese Journal of Rock Mechanics and Engineering, 2012, 31(S2): 3703-3709.

[21] 郭凯, 李建君, 郑贤斌. 盐穴储气库造腔过程夹层处理工艺——以西气东输金坛储气库为例[J]. 油气储运, 2015, 34(2):162-166.Guo Kai, Li Jianjun & Zheng Xianbin. Interlayer treatment process in cavity building for salt cavern gas storage-A case study of Jintan Gas Storage of West-to-East Gas Pipeline[J]. Oil & Gas Storage and Transportation, 2015, 34(2): 162-166.

[22] 杨海军, 于胜男. 金坛地下储气库盐腔偏溶与井斜的关系[J].油气储运, 2015, 34(2): 145-149.Yang Haijun & Yu Shengnan. Relationship between salt cavern partial melting and well deviation of Jintan Underground Gas Storage[J]. Oil & Gas Storage and Transportation, 2015, 34(2):145-149.