燃油泵叶轮异常斑痕的形成原因分析

刘 松

(中航工业金城南京机电液压工程研究中心,南京 211106)

0 引言

自从欧拉发现气蚀现象、雷利开创气蚀研究以来,关于气泡破灭及气蚀过程研究就一直备受重视。许多研究者也提出了一些气蚀的机理。很早有人认为气蚀是在化学作用和零件表面承受着重复的机械应力的共同结果,其机理与腐蚀疲劳的机理有些相似;神山新一等[1]则认为气蚀不存在化学作用,也不存在电化学作用,只存在机械破坏作用,气蚀痕迹是气泡破灭产生的冲击力,对接触面破坏所造成的。目前,多数研究者都比较认同神山新一等关于气蚀产生的机理观点,认为气蚀应该属于一种独特的磨损形式,是流体流经零件表面时,由于零件材料表面局部几何形状的改变,导致流体的压力、流速等改变,使液体中的气泡迅速破裂。结果致使零件表面承受反复不断的冲击力作用,对该处造成破坏,留下损伤痕迹[2-3]。气蚀现象主要出现在离心泵[4]、水压机[5]、液压泵[6]、液压阀[7]等传输液态介质的零部件中。气蚀损伤又是一个长时间对零件表面破坏积累的过程,隐蔽性强,不易发现,更不易预防。因此,一旦由于气蚀致使机械零部件失效,可能出现传输的液体介质泄漏、零部件损坏等,甚至会导致更为严重的安全事故发生。目前,对影响气蚀的因素及解决措施研究的比较多,而对气蚀的痕迹形貌表征及应用形貌表征进行失效分析的案例研究还比较少[8-9]。气蚀的形貌表征及相关的典型案例研究可以为流体机械的失效分析与预防提供一些具有工程价值的参考和依据。

航空燃油泵是飞机燃油系统的重要零部件,主要功能是为油箱中的燃油输向发动机提供动力[10]。叶轮作为燃油泵的最为关键零件,其失效与否关系到整个燃油系统的效果,甚至危及飞机的飞行安全。

航空燃油泵返厂检查时,发现其叶轮叶片上有异常斑痕。该航空燃油泵工作1 000 h;叶轮材料为LY11铝合金,T4状态,表面硫酸阳极化处理。本研究主要通过对叶轮异常斑痕的形貌表征进行分析,判断其符合气蚀特征的形貌表征,旨在提高产品质量和可靠性,预防类似情况再发生,丰富流体机械零部件气蚀失效的案例。

1 试验过程与结果

1.1 斑痕形貌观察

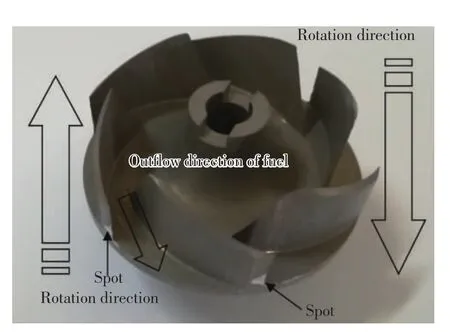

叶轮的每片叶片均有异常斑痕存在,且异常斑痕分布位置基本相同,均分布在叶片燃油流出方向靠近叶盘最外径圆周的截面上(图1)。异常斑痕具有鲜亮的金属光泽,未发现机械磨蹭的痕迹(图2a)。A区域(异常斑痕处)损伤最为严重,已形成凹坑,坑底已被击穿(图2b);凹坑内壁洁净,无腐蚀形貌和腐蚀产物存在,凹坑内部存在由变形形成的唇状微观形貌(图2c)。B区域(异常斑痕与正常表面交界处)阳极化膜已经破损、龟裂和脱落的现象。

图1 叶轮上异常斑痕的分布形貌Fig.1 Abnormal spots on the fuel pump impeller

图2 异常斑痕及其附近的形貌Fig.2 Abnormal spot and nearby morphologies

1.2 能谱分析

对异常斑痕(A区域)进行能谱分析,结果只发现了Al、Cu、Mn元素,未发现叶轮基材所含成分以外的元素。对表面完好的区域(C区域)进行能谱分析,结果发现Al、O、S元素;根据能谱分析结果可知,表面完好处阳极化膜依然存在,且为硫酸阳极化膜,符合技术要求。

1.3 金相分析

对异常斑痕及附近的区域制取试样进行金相分析。结果发现,异常斑痕区域未发现阳极氧化膜形貌存在(图3a),晶粒已破损,破损处多以凹坑、孔洞状形貌深入基材晶粒,未见沿着晶界开裂的破坏走势(图3b)。表面完好区域的阳极氧化膜形貌见图3c。叶轮材料未见过烧特征形貌(图3d)。

图3 燃油泵叶轮金相组织Fig.3 Microstructures of the fuel pump impeller

2 分析与讨论

从异常斑痕具有鲜亮的金属光泽,未发现机械磨蹭的痕迹,可以排除该斑痕是由于机械磨损形成的可能。从异常斑痕的凹坑内壁洁净,无腐蚀形貌特征及腐蚀产物存在,可以排除该斑痕是由于腐蚀形成的可能。王维夫等[11]曾经对比过3种不同种类金属材料(TC6钛合金、ZL101铝合金、2Cr3WMoV钢)的航空发动机供油系统典型构件的气蚀形貌。其研究发现,3种材料构件均具有气蚀区域中央气蚀程度严重、边缘气蚀程度较轻的特点(说明了气蚀只在满足气蚀发生条件的特定区域出现,偏离该区域气蚀程度会迅速减轻或消失);气蚀过程表现出一定的相选择行为,双相或多相金属材料中相对易变形、较软或韧性较差的相往往会被优先破坏,形成气蚀孔洞等。航空燃油泵叶轮异常斑痕损伤最为严重的区域无阳极化膜存在,已形成较深凹坑,坑底已被击穿;异常斑痕边缘只是阳极化膜破损、龟裂。通过垂直于异常斑痕的截面组织形貌(图3)可以观察到,晶粒内部被优先破坏,形成明显的孔洞,晶界形态相对完整,未见沿着晶界开裂的破坏走势。这些形貌表征均与气蚀损伤破坏特征相符。再有,从斑痕的凹坑内部存在变形形成的唇状微观形貌和斑痕边缘未脱落的阳极化膜产生的变形形貌,可以判断出该斑痕区域受到了一定的压力作用。因而,可以确定该异常斑痕是由于气蚀作用形成的。气蚀过程一般可以分为气泡产生、气泡吸附和气泡破溃(该过程造成表面破坏)3个阶段[12]。气泡的形成原因是溶解在液体介质中的气体析出,或者是由于局部压力改变造成液体介质气化。气泡的形成多发生在液体流动通道表面凸起、凹坑或液体流动状态发生突然改变的区域,如导流孔、出口等存在导致旋涡产生或引起局部压强下降的区域。当液体介质中的气泡压力、温度等条件不能满足其继续存在时,气泡发生破溃。破溃过程产生的冲击波或引射流将对其吸附表面产生破坏。罗经等[12]曾推导了微射流所产生的,其中,c为声速,ρ为液体密度,p为气泡壁内外的压强差。王维夫等[9]利用该公式假设气泡破溃瞬间气泡壁内外压强差为40个大气压,航空发动机铝合金燃油加力泵蜗壳在气泡破溃处受到的冲击作用可达到约206.5 MPa。由此可见,气蚀是一种破坏性很大的损伤形式,其作用原理类似超声波清洗,只是对机械零部件的破坏程度要比超声波清洗大的多。因此,气蚀损伤区域的气蚀凹坑形貌多为中心凹陷,内壁光滑、洁净(具有类似超声波清洗的作用效果),微观塑性变形特征形貌明显。该航空燃油泵叶轮材料为T4状态的LY11铝合金,气蚀过程中晶粒内相对较软的α-Al基体相被优先破坏,表现出了气蚀打孔和掏空的行为,形成孔洞。孔洞受到气泡反复破裂冲击作用,导致其局部多次发冲击力作用表达式生微观塑性变形,形成了气蚀凹坑。气蚀凹坑中心凹陷,内壁光滑,凹坑边缘在受到多次气蚀作用下,边缘多次塑变叠加形成唇状形貌。由于气蚀损伤区边缘受到气蚀作用相对较小,阳极化膜只是破损、龟裂,还留下了明显的塑性变形痕迹,为判断航空燃油泵叶轮异常斑痕是由于气蚀作用造成的留下了清晰的形貌证据。

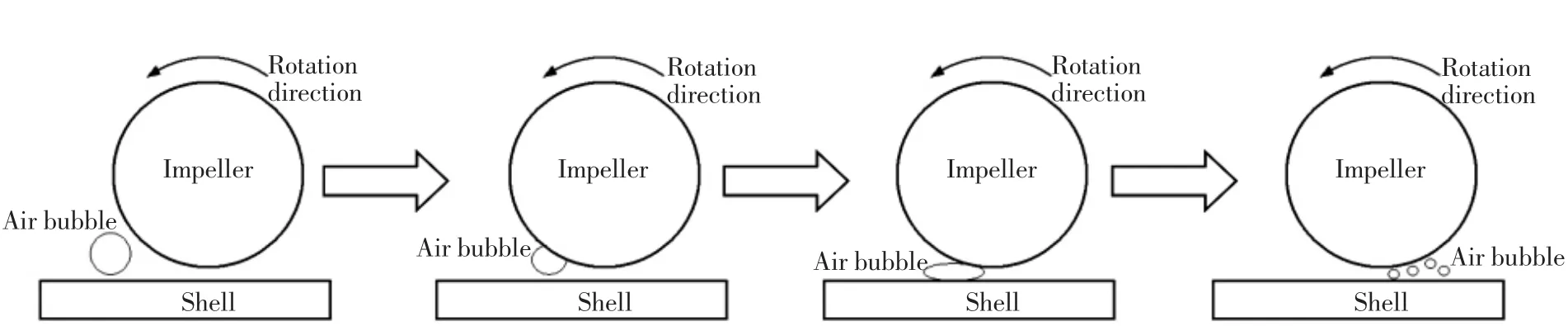

该航空燃油泵叶轮出现气蚀的部位均在燃油离心甩出叶轮出口处,而气泡的形成应与工作时叶轮入口压力变化有关。燃油泵工作时,叶轮入口处形成的低压区为小气泡形成提供了条件。由于飞机工作时要向油箱中注入适量的氮气,进行油箱惰化,这为气蚀损伤的气泡形成提供了气体来源。由此,可以推断该航空燃油泵叶轮的气蚀过程如图4所示。第一阶段,燃油泵工作时,叶轮高速旋转产生的离心力,使吸入的燃油沿叶片流道被甩向叶轮出口;同时,在叶轮入口处也形成了低压区。当叶轮入口附近最低压力小于该处温度下被输送燃油的饱和蒸汽压时,燃油开始气化。此时,溶解在燃油中的某些气体会逸出,形成气泡。产生的气泡随着燃油液流沿着叶片流道甩向叶轮出口。叶轮出口处由于叶轮压缩燃油做功,使燃油压力骤增,形成高压区。因此,到达叶轮出口的气泡内压也进一步增加。第二阶段,叶轮出口处的气泡开始吸附到叶轮叶片边缘尖角处。第三阶段,吸附的小气泡顺利从叶轮与壳体的间隙通道流出;而大气泡则在叶轮与壳体的间隙通道形成挤压,使得气泡内压再次增大。第四阶段,受挤压的气泡由于内压持续增大,最终导致其破溃。破溃的气泡形成的微射流或冲击波,以极高频率连续冲击气泡吸附区域附近的叶轮叶片壁边缘,产生气蚀损伤,留下了异常斑痕。

图4 燃油泵叶轮的气蚀过程示意图Fig.4 Schematic diagram of the cavitation erosion process about the fuel pump impeller

预防燃油泵叶轮的气蚀损伤措施,总体上应从改进燃油泵自身及其相连管路的结构设计,通过附属设备提高燃油泵的抗气蚀性能,以及通过改变泵的外部安装使用条件增加燃油泵的抗气蚀性能3个方面来考虑[4]。结合该燃油泵的实际情况,认为在满足燃油泵的功率和效率要求的条件下,适当调整叶轮与壳体的间隙尺寸及对叶片边缘的尖角、棱角处进行适量倒圆,可能会减缓燃油泵叶轮的气蚀损伤程度。

3 结论

1)燃油泵叶轮异常斑痕可能是由于叶轮与壳体的间隙尺寸不当及叶片边缘存在的尖角、棱角形成了气蚀损伤导致的。

2)损伤区域多为凹坑形貌,凹坑内壁光滑、洁净,微观塑性变形特征明显是判断气蚀损伤发生的充分条件,是气蚀损伤破坏的形貌表征。