一种基于弱磁的单车车架焊缝缺陷快速检测方法

黄长辉,屈念文,窦铭瑞,李 平,程强强

(1.江西省锅炉压力容器检验检测研究院,南昌330029;2.南昌航空大学测试与光电工程学院,南昌330063)

0 引言

在共享单车制造中,大部分单车支架都是以焊接的方式连接。焊接作为一种连接两部分工件的基本工艺,被广泛应用于各个领域,同时,焊缝作为单车车架重要联接部位,焊缝接头处是单车焊缝中最复杂也是最脆弱的部位,因为焊接接头处的应力分布复杂,各项力学性能也不均匀,所以在制造和使用过程中极易产生缺陷。这些缺陷类型较多,而且会导致单车的承载能力下降,从而使单车存在不稳定因素。尤其在目前共享单车被大量使用的背景下,若焊缝内部缺陷没有被排除,在夏天高温暴晒、冬天低温雨雪等环境下,共享单车焊接部位极易老化生锈,长期的应力集中等还会导致焊接部位出现裂纹,当裂纹扩张到一定程度时,自行车会发生突然断裂,对人们的生命财产安全构成潜在的威胁[1-2]。

为了减少单车故障的发生率,排除单车焊缝的质量问题,降低焊缝问题带来的损失,研究焊缝检测技术尤其是高效的检测技术是相当必要的。焊缝由于几何上的不连续性和力学性能的复杂性,导致其成为缺陷产生的高发区[3]。其中一些外部缺陷容易用肉眼识别,如焊缝成型不良、焊缝凹陷、咬边、焊瘤、表面裂纹、弧坑等。内部缺陷通常位于焊接接头的内部,无法直接通过肉眼查看,需要特定的仪器设备(包括X射线机、超声波发生器)等进行缺陷检测与表征[4]。

目前,国内外对焊缝进行检测主要包括5大常规检测方法[5-8],即磁粉检测(Magnetic testing,MT)、渗透检测(Penetrant testing,PT)、射线检测(Radiographic testing,RT)、涡流检测 (Eddy current testing,ET)和超声检测(Ultrasonic testing,UT)。这些方法各有优点,同时也存在各自的不足。MT和PT更适合检测物体的表面或者近表面缺陷,无法对焊缝内部做出检测;RT能直观地看到焊缝内的缺陷,但是面对数量众多的单车,会面临效率及成本的压力,所以也不适合检测单车;ET虽然可以用于对焊缝中存在的缺陷进行定位,但无法准确地检测出缺陷的类型和大小;UT虽然高效、成本低,但是要求与检测工件表面耦合,导致它易受到工件的形状和尺寸的影响。然而,单车车架的焊缝形状较为复杂,表面较为粗糙,也不适合用超声来检测[9-10]。因此,本研究提出一种可以接触焊缝复杂表面,能高效直观地检出焊缝缺陷的弱磁检测新方法。弱磁检测[11-12]是利用天然地磁场,无需激励磁化的检测方法,传统的漏磁检测方法需要强磁场对工件进行磁化才可检测,但弱磁检测利用天然磁场和铁磁性物质的特性,可非常方便地对焊接工件实施检测,对环境以及工件的要求不高,普遍性好,适用范围广。所以相比于其他检测技术,不管在效率成本方面,还是缺陷检测方面,弱磁检测技术明显更适合单车的焊缝检测。

1 弱磁检测焊缝检测原理

被检测工件的缺陷(不连续)的磁学本质是磁导率的变化[13],所以可以将磁导率变化时引起的磁场变化归纳为:

式(1)类似光的折射定律,可假设磁力线发生了“折射”。工件表面为工件本身材质和空气的分界面,磁力线同样会发生“折射”,在不考虑工件形状等因素的影响下,均匀材质处的折射规律一致,磁场强度保持不变。但是,若工件中存在缺陷时,由于磁导率的不同,磁力线将在缺陷位置形成“折射”,而且这种“折射”现象会受到缺陷形态的影响,磁力线的走向非常复杂,会导致一定范围内的磁感应强度的变化,这种因缺陷引起的磁感应强度的变化为弱磁检测提供了可能[14]。从理论上看,只要两种材质的不同,磁力线就会发生“折射”。无论材料与空气的磁导率差异是大还是小,在材料缺陷的位置磁力线都会产生“折射”现象,磁信号将发生畸变。因此,只要有能够提取到该磁异常信号的传感器,就能进行弱磁检测,从某种意义上说,弱磁检测的适用范围是很广的[15-16]。

图1为弱磁检测示意图。假定传感器测量的磁感应强度为B,地磁场强度为H1,工件材质的磁导率为μ1,工件的几何形状为V,则

图1 弱磁检测示意图Fig.1 Sketch of weak magnetic detection

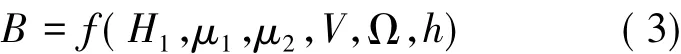

从式(2)可以看出,采集的磁感应强度同时受3个因素,即地磁场强度、磁导率和工件的几何形状共同影响。实际检测时,对于平板型检测对象,整个工件的尺寸相对于弱磁实时检测区域是比较大的,除去端头区域,可以认为工件无限大,工件几何形状V的影响可以忽略。H1和μ1是不变的常量,因此在无缺陷处,磁感应强度基本是不变的。假设缺陷的磁导率为μ2,缺陷几何尺寸为Ω,埋藏深度为h,则

所以缺陷会导致磁感应强度发生变化,这就是弱磁检测的基本理论依据,通过采集不同位置的磁感应强度就可以判断工件是否存在缺陷。

2 试验过程与结果

2.1 试验工件及仪器

选取自行车常见的头管与主梁的管焊接部位焊缝作为试验对象(图2),头管壁厚1.25 mm,主梁管壁厚0.98 mm,焊缝周长220 mm。该焊缝材质为铬钼钢,焊接方式采用常见的非熔化极气体保护电弧焊(Gas-shielded arc welding)的手工焊接。本试验检测的焊缝范围为连接2个管形金属件的焊缝弧面区域。弧面1位于工件的正面,如图2中所标注的位置;弧面2位于该工件的背面。

试验所用的仪器是自主开发的高精度磁法共享单车焊缝检测仪,如图3所示。具体技术指标如下:1)传感器测量灵敏度:1 nT;2)缺陷分辨率:1 mm;3)电压:220 V;4)电流:5 mA;5)测量范围:-200 000~200 000 nT;6)温度:-20~75℃;7)湿度:20%~80%;8)重复性:97.5%。

图2 被检工件Fig.2 Work piece

图3 共享单车焊缝检测仪Fig.3 Welding detector for shared bicycle

2.2 试验结果分析

本试验是在天然地磁场环境下(即要求环境磁场相对稳定,一般要求环境磁场的变化在0~20 nT之内)、采用共享单车焊缝弱磁检测仪对自行车试件进行检测试验。特别要求的是,试验所使用的测试平台应为非铁磁性材料,这是为了尽可能减少来自外界环境的噪声磁场对试件自身的微磁信号的干扰。检测开始后,操作者一手握住被检工件,一手持探头,沿着焊缝按照顺时针和逆时针方向对焊缝进行扫查,每次扫查一周。检测时要求测磁传感器垂直紧贴于工件的焊缝检测表面,并且匀速地推动测磁传感器。图4为单车焊缝被检工件弧面1和弧面2的扫查原始信号图。

从图4a中可以看出,信号在6~11、45~52、78~82、86~93 mm处出现了异常变化,但除了45~52 mm处信号变化较为明显外,其他位置信号变化不大。有经验的仪器使用者可以清楚地区分磁信号的畸变位置和非畸变位置,但一般的检测人员则容易造成漏判和误判。因此,为了提高缺陷检测的准确度,本研究引入了基于磁场梯度的缺陷识别方法,能更准确地将缺陷畸变的磁信号提取出来。图4b为自行车焊缝2号弧面的检测原始信号,其信号特征与1号弧面信号类似,其信号异常位置为 26~32、76~81、100~105 mm 处,这同样需要通过基于磁场梯度的缺陷信号识别方法来进行缺陷的提取。

2.3 基于磁场梯度的缺陷信号识别

磁场强度是一个矢量,检测时测磁传感器采集的磁信号是垂直于焊缝表面的Z轴方向的磁场强度的大小。根据测磁传感器所测磁场的特点可以看出,位于焊缝表面的磁场信号波动较大,与其他位置的磁信号不同。因此,借鉴数学中常用的梯度法对磁信号进行处理,将焊缝表面的磁信号波动进行放大,使缺陷区域更加明显。数学中,磁场梯度可以表示为磁信号的微分,即

其中,B(x)表示TMR传感器采集到的磁场强度信号,x为空间检测路径,ΔB为沿着某一检测方向的磁场梯度。若工件不存在缺陷,在地磁场的作用下,磁力线在工件上均匀分布,磁场强度变化较小且连续,所以磁场梯度为一个近似的定值。而当工件上某处有缺陷时,根据磁场梯度的定义可知该处的值将会发生一个较大的变化,而且这种变化与工件所处环境磁场强度的变化相比是巨大的,因此根据这一特性可有效地提取出工件中存在的缺陷。

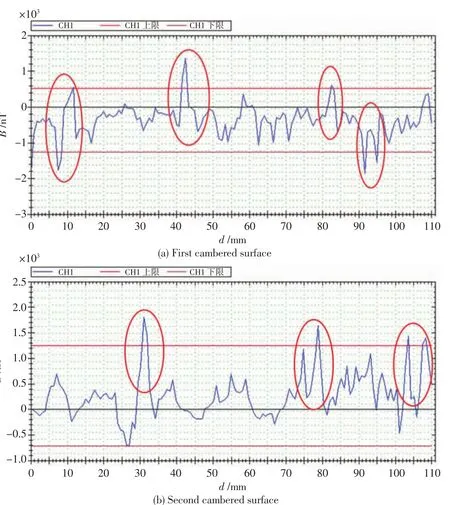

图4 被检工件扫查原始信号Fig.4 Original magnetic signal of tested workpieces

对被检工件1号弧面和2号弧面扫查采集到的原始信号进行磁场梯度处理后得到工件磁信号的一次处理信号,如图5所示。从图5a中可以看出,在数据处理之后的信号图中,可以比较明显的看出在10、42、81、91 mm处均出现了超过阈值线的信号,可以判断为缺陷信号。同理,从图5b中可以看出,在30、80、102mm处出现了超阈值的缺陷磁信号。因此,采集的原始磁信号进行求取梯度后可以很好的提取出缺陷的磁异常信号,准确、直观地找到缺陷所在的位置。

3 试验结果验证

为了验证本研究所述弱磁检测方法对于共享单车焊缝缺陷检测结果的正确性,将试验结果与射线检测的结果进行对比验证。射线检测对于焊缝内部缺陷检测具有直观、可记录、灵敏度高等特点。采用数字射线(Digital radiography,DR)的检测方法对本研究使用的共享单车试件的1号弧面和2号弧面进行射线照射并拍照。图6a为1号弧面的射线检测照片,从图中可以看出,该弧面中存在4个缺陷:第一个缺陷判定为根部未熔合,长度为1.78 mm;第二个缺陷判定为金属夹渣,缺陷长为4.61 mm;第三个缺陷判定为孔型缺陷,孔的直径为1.13 mm;第四个缺陷判定为密集型缺陷(气孔),缺陷的总长为5.21 mm。图6b是试件2号弧面的射线检测照片,可以看出该弧面存在3个缺陷:2个为孔型缺陷,直径分别为 1.67、2.67 mm;另一个为密集型缺陷(气孔),缺陷总长为4.31 mm。将该射线检测结果与基于弱磁的共享单车焊缝缺陷检测结果对比可知,两种方法检测出的缺陷对应一致,充分说明本研究所述方法对于共享单车的焊缝检测是有效、可行的。

4 结论

1)采用基于弱磁的方法对共享单车焊缝试件进行检测,通过与DR的检测结果对比可以看出:弱磁检测方法共检测出焊缝中存在的7个缺陷(其中弧面1中有4个缺陷,弧面2中有3个缺陷),与DR的检测结果对应一致,证明了基于弱磁的检测方法运用于共享单车焊缝检测的可行性。

图5 被检工件一次处理信号图Fig.5 Primary processed signal of tested workpieces

图6 共享单车焊缝的DR检测结果Fig.6 Digital ray testing results for bicycle welds

2)为了有效地提取微弱磁信号中由缺陷产生的异常磁信号,采用基于磁场梯度的缺陷信号识别方法对原始采集的磁信号进行处理(一次处理信号),使得缺陷的识别更加准确,有效地提高了缺陷分辨率和对微小缺陷的检测能力。