多头式全自动分选机的研究

刘正龙

(铜陵三佳山田科技股份有限公司,安徽铜陵 244000)

1 引言

目前国内半导体封装形式仍以DIP、SOP、QFP等中低端产品为主,但近年来随着TSV、3D、Flip Chip、EMMC等先进封装技术的成熟,国内的BGA、QFN封装产品已经在稳步增长。BGA、QFN封装与传统封装的工艺路线有了很大变化,封装后需要进行切割分选,目前业内有两种方式进行,一种是采用切割分选一体机的方案,一种是采用切割后进行剥离分选的方案,本文探讨是切割后剥离分选的技术方案。当前国内封测企业BGA、QFN分选设备基本依赖进口,国家大力支持半导体产业的背景也给封测设备制造商带来布局良机。

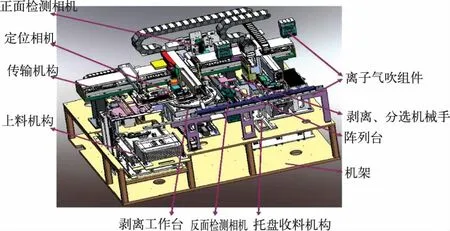

全自动分选机是实现半导体先进封装BGA、QFN封装后工序剥离、分选的专用设备。分选机主要由上料机构、传输机构、机械手、剥离工作台、陈列台、图像定位及检测机构、托盘收料机构、软件控制等部分构成,分别完成料片上料、输送、检测定位、剥离、陈列、分选、装盘等工序的工作。控制系统采用C+语言,配置人机界面,设备自动化程序高,是BGA/QFN封装后工序处理的关键设备。

2 全自动分选机的机械结构

全自动分选机机械结构示意图如图1所示,其机械结构主要由上料部分、传输机构、定位与正反面检测机构、剥离工作台、剥离和分选机械手、阵列台、托盘收料部机构、离子气吹组件、机架等组成。系统总体工作流程如下:

当放入料盒之后,启动机器,料片夹持部件夹取满料片放置在升降机上,空料片吸取机械手吸取空料片,料片上料机械手吸取满料片放置在剥离工作台上,这是整个上料过程;剥离工作台固定满料片,由相机拍照定位校准,剥离机械手对芯片进行剥离,剥离后机械手移动将芯片放置在阵列台上,这是整个剥离过程;阵列台运动至正面检测相机下方检测芯片正面,分选机械手吸取阵列台上芯片,移动芯片运动至反面检测相机的上方检测芯片反面,这是分选的过程;正反面检测后分选机械手将合格芯片放置在良品托盘中,不良芯片放置在次品托盘中。托盘装满时从空料盘仓中夹取空料盘放入,这是装盘收料的过程。设备工作时由离子吹负责消除产生的静电,防止芯片受损。

图1 全自动分选机机械结构示意图

2.1 上料机构

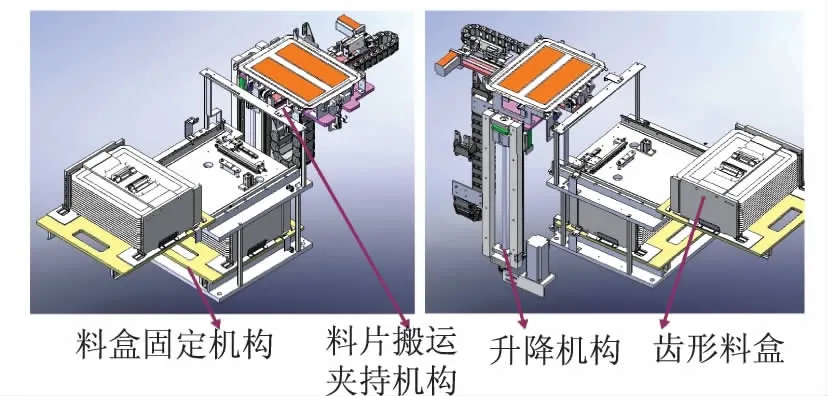

上料机构包括齿形料盒、料盒固定机构、料片搬运夹持机构、升降机构(见图2)。料盒固定机构分为上下两层,抽拉式结构,方便取放料盒,带自锁保护,安全性好,可同时放置两个齿形料盒。齿形料盒最大存放料片数量达25片,存储量大。使用时将已切割后的料片逐片放入齿形料盒内,手动将齿形料盒推入机器,料片搬运夹持机构将料片由料盒中拖动至升降机平台并定位,由升降机升至与剥离工作台相同的高度,再由传输机构完成转运。空料片返回时则动作相反。

图2 上料机构示意图

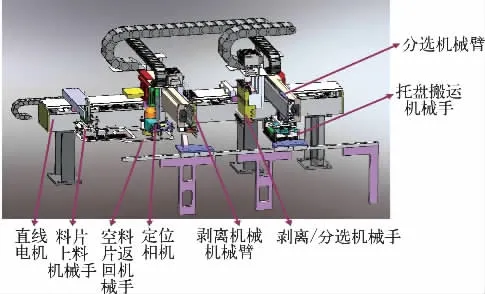

2.2 传输机构

传输机构在本设备中主要负责料片、剥离后芯片的搬运(见图3)。采用高精度直线电机驱动技术,动子分为3组,分别为料片上料机械手、剥离机械臂、分选机械臂。剥离机械臂采用高伺服电机驱动丝杆机构,上面安装空料片返回机械手、定位相机、剥离机械手,分别负责空料片的返回搬运、料片的定位检测和剥离功能。分选机械臂也采用高伺服电机驱动丝杆机构,上面安装了分选机械手、料盘搬运机械手,主要完成分选和托盘搬运的功能。传输机构整体结构紧凑,响应速度快。

图3 传输机构示意图

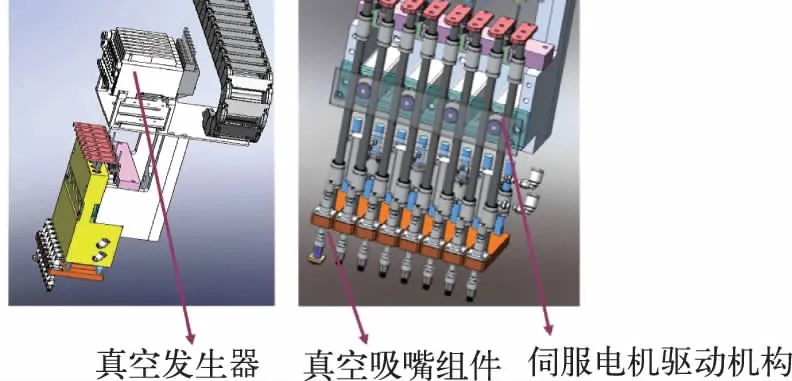

2.3 剥离、分选机械手

剥离和分选机械手(见图4)采用多头结构设计,可大大提高设备的综合产能。机械手的主要作用是完成剥离、分选时的转运,其结构相同,均采用微型伺服电机驱动吸嘴组件,每个机械手上分别有8个吸嘴,吸嘴可单独控制上下运动。吸嘴采用专门设计的非标吸盘,内置弹簧机构,可实现高速真空吸附、真空释放的动作。

图4 剥离和分选机械手

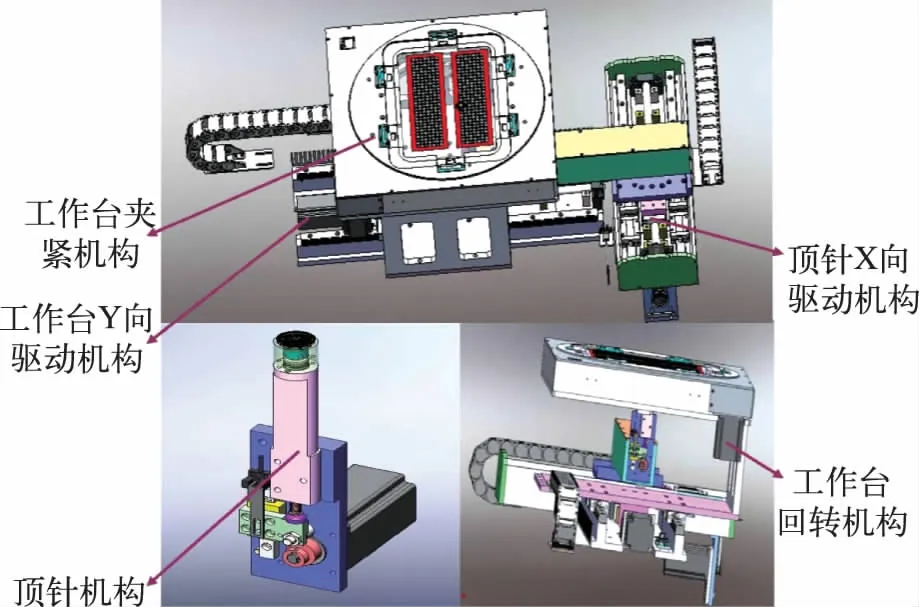

2.4 剥离工作台

剥离工作台采用可旋转式机构,最大装载料片尺寸340 mm×340 mm。工作台将料片夹紧固定后,定位相机对料片位置拍照检测,并对每一个芯片的绝对位置进行计算。控制软件会根据料片标记的位置要求旋转工作台,保证与收料托盘上产品的标记位置符合。工作台采用精密同步带+伺服电机传动机构,设计旋转定位精度为±0.1’,最大旋转角度330°。

工作台按产品步距Y向移动,顶针机构按产品步距X向左右移动,根据定位相机检测的数据与预设数据对比,对每一颗产品的位置进行微调后,保证产品的位置与顶起机构的位置重合,此时顶针机构上的真空吸附UV膜,然后由伺服凸轮机构驱动顶针将产品顶起,剥离机械手依次吸取被顶起的芯片后放入阵列台,如图5所示。

图5 剥离工作台

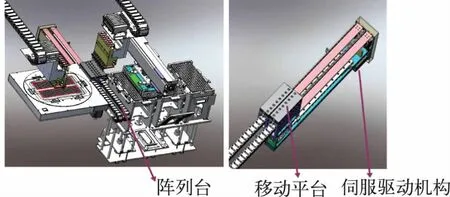

2.5 阵列台

阵列台由两组移动平台构成,交替完成剥离后的产品进行陈列,调整步距,便于进行下一步分选(见图6)。阵列台的移动平台内设真空吸附功能,防止高速运动时产品跳动。阵列台的移动采用伺服电机驱动丝杆机构完成。

图6 阵列台

2.6 图像定位与检测机构

本设备设计了3组视觉图像机构,分别为定位、芯片正面、芯片反面检测部分。图7为视觉图像检测机构。在剥离机械手背面设置了定位图像部分,主要功能是在每次料片放入后,设备对料片进行检测定位。在阵列位置的前后设置了正、反面检测。当一组阵列台在芯片放入后,先移动至正面检测位置,相机对产品正面进行拍照检测判定,此时剥离机械手就将吸取的芯片放入另一组阵列台上,分选机械手将做完正面检测的产品再次吸取后移动至芯片反面检测位置,相机对芯片的反面进行拍照检测判定,然后分选机械手根据图像处理软件的判定结果将芯片逐个放入不同的托盘中。

图7 视觉图像机构示意图

2.7 托盘收料

托盘收料主要完成托盘上料和芯片的分类摆放,结构如图8所示,从左至右3组料仓分别为良品托盘、次品托盘、空托盘,抓取托盘机械手抓取空的托盘后分别放入良品仓位及次品仓位,分选机械手根据托盘的步距自动调整位置将产品逐一放入托盘内,托盘仓内置传感器,当托盘数量满时,传感器给出信号,升降机构将托盘降至取料操作门位置,机器报警提示取出托盘。最大料盘存储数量28个,托盘定位机构采用双侧气缸夹紧定位,稳定可靠。

图8 托盘收料示意图

3 控制软件系统

全自动分选机控制部分采用工业PC机和PLC控制器结合控制,所要完成的主要功能包括人机界面、状态显示、定位、识别、检测、输入及输出控制以及多种电机的控制。PLC控制器采用的是安川的MP2000系列中的MP2300型机器控制器,此型号可控制32个轴,满足分选机系统23轴的要求,还可以为以后系统的扩展留下空间。机器控制器MP2300系列采用高速CPU,可缩短命令执行时间,其适用运动网络MECHATROLINK,能灵活地进行高精度的伺服驱动器控制。除了机械控制所需的转矩、位置与速度控制模式外,也实现了精度要求极高的同步相位控制。由于可在线切换控制模式,因此可有效地控制复杂的机械动作。

根据分选机控制部分的构成其对应的软件分为以工业PC机为平台的上位机控制软件和基于PLC控制器的下位机控制软件。上位机控制软件又分为系统控制软件和视觉控制软件。

3.1 上位机控制软件

分选机上位机系统控制部分软件主要完成功能包括参数设定、状态监控(传感器、输入输出等)、异常处理(传感器异常、电机异常等)、手动控制、各个子控系统协调和控制、伺服电机的控制、网络通信控制等,主要功能包括参数设置、手动操作、示校操作、数据统计、运行监控、报警提示、系统设置。

3.2 分选机视觉部分软件

分选机系统视觉部分软件主要完成功能包括视觉部分示校、运行监控、数据管理、参数设置、视频监控管理和系统设置等功能。

3.3 下位机软件

下位机软件设计思路的第一步是建立框架,了解每个电机的具体参数以及控制系统中每一个传感器的作用。将系统准确划分为4个功能模块。第二步是分析时间逻辑,根据电机的运作过程对具体过程分析其时间逻辑,明确每一个电机和传感器的工作时间和先后顺序。第三步是编程,基于分析出的时间逻辑来对电机控制进行编程。第四步是调试及优化程序。下位机软件按工艺流程分为上料控制、自动剥离、自动分选以及下料控制4部分。

4 结束语

本文简单介绍了适应于BGA、QFN封装后剥离分选的专用设备。由于BGA、QFN封装采用切割的方式分离为单独的芯片,因此需要对切割后的芯品进行剥离和分选。分选主要是识别芯片的封装缺陷、印章缺陷、切割缺陷等。本文介绍的全自动分选机由于采用多头式吸嘴,同时通过整体式传输机构,结构紧凑,运行效率高。测试数据显示:本设备产能单位小时内可达到6000~8000个,适用芯片尺寸为3 mm×3 mm到20 mm×20 mm,能较好地完成剥离和分选的工艺要求。目前国内先进封装的设备基本依赖进口,国产化道路仍需要继续努力。

[1]郝靖,石艺楠.直线电机在芯片分选机中的应用[J].电子工业专用设备,2012,41(2):37-39.

[2]吴晓.面向LED芯片检测与分选的机器视觉定位系统的开发[J].贵州大学学报(自然版),2013,30(3):93-103.

[3]芦俊,曹盘江,皮志松,朱卫良.转盘式分选机中高速旋转吸盘的动力学分析与计算[J].机械设计,2011,28(12):35-38.

[4]格兰达技术有限公司.全自动检测分选编带机[J].中国集成电路,2009,18(4):45-45.

[5]黄永雄.COBLED全自动分选机研发设计[J].企业技术开发旬刊,2012(20):110-111.

[6]徐银森,吴华.基于PLC的芯片测试分选机设计[J].现代制造,2015(15):134-135.