全自动IC编拆一体机的研究

王露露,李文斌

(中国电子科技集团公司第五十八研究所,江苏无锡 214035)

1 引言

随着集成电路行业的不断发展,集成电路(IC)的应用越来越广,随之而来的需求量也越来越多。表面贴片式集成电路的小型化、轻便化、低功耗、高性能等优点使其逐渐取代了过去常用的插片式集成电路。对于表面贴片式集成电路人们主要通过编带包装的方式来处理。在过去,人们主要通过手工包装来完成集成电路的包装。但是人工包装效率低、质量难以把控、稳定性不高,已经很难满足目前的需求。因此,一种效率高、质量稳定、集成化的设备是急需的。全自动IC编拆一体机[1~2]能够很好地完成这些要求,具有效率高、质量稳定、集成性高、人工参与少等优点。

2 总体方案设计

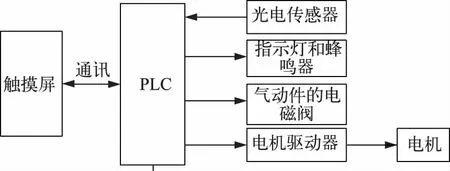

表面贴片式集成电路的快速包装也是集成电路成品检测的最后一道工序,首先上料机构把料送到导轨中,然后依次经过分粒器分料、视觉检测(包括缺字、少字、字符不清、字符部分缺失、倒字、空料、缺脚、引脚受损、引脚宽度、引脚间距、引脚长短、引脚弯曲、引脚不共面等),吸笔吸料放进载带中,再进行视觉复检、封压机构(将载带与盖带粘合在一起完成成品电路的“包装”)、一卷完成切带,最后将封有电路的载带收入收料卷盘,完成编带工作。如发现有打印字符不一致或管脚有损坏的,自动编带设备会将其自动挑选出来,放到坏料管中。设备上触摸屏和PLC之间通过RS232端口实现实时数据传输。PLC作为整个系统的核心控制光电传感器等把输入信号传入PLC中,经过逻辑处理发出相应的指令去控制指示灯、气动的各种机构和电机机构。具体如图1所示。

图1 整体控制过程图

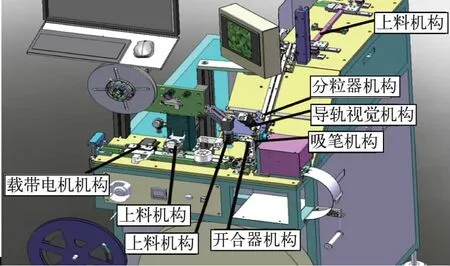

3 机械结构设计

机械结构部分主要由上料机构、分粒器机构、视觉机构、吸笔取料机构、载带机构、封刀机构等几部分组成。难点在于封刀机构的设计[3~4],要保证编带拉力CPK>1.33,编带压痕外观要求不能有剥离、白点等现象。整机结构如图2所示。

图2 整机结构图

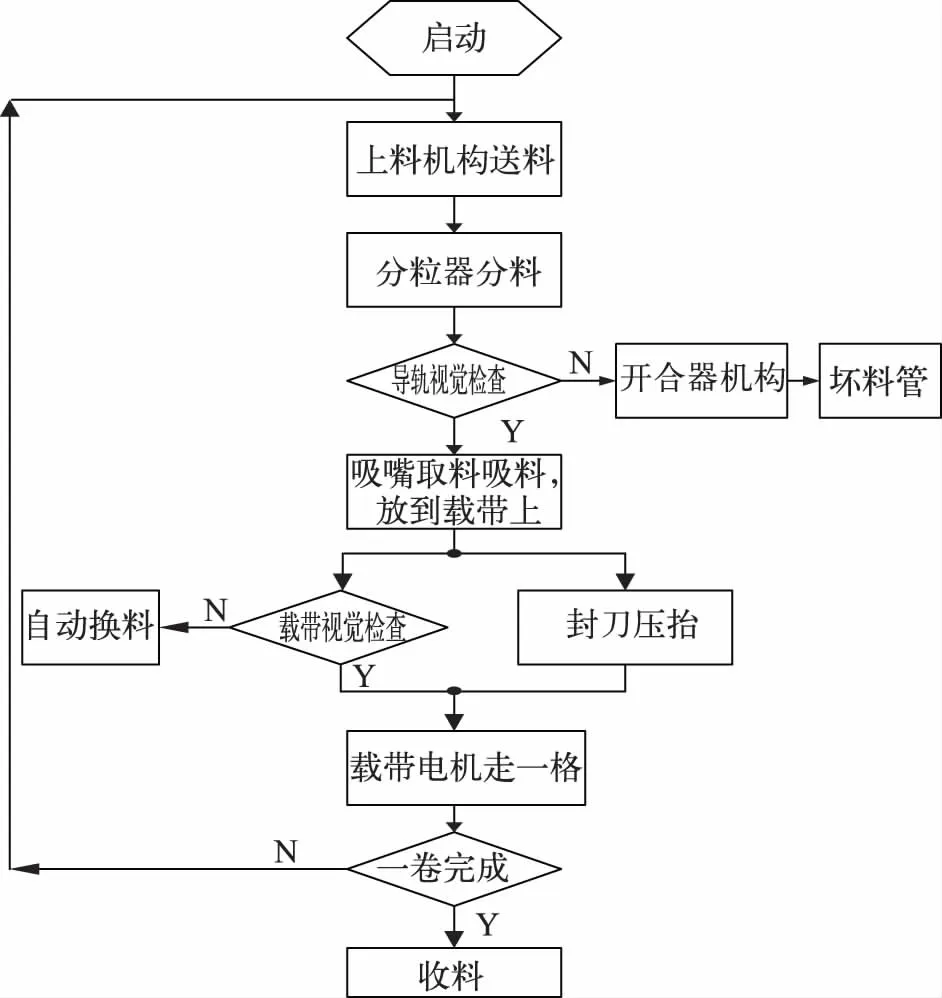

4 软件系统设计

设备采用欧姆龙CP1HPLC完成对整个系统逻辑的控制,采用一个主PLC加上两个辅助模块,共72个输入和48个输出点。电源电压DC 24 V,通用内置输入24 V,通用内置输出晶体管(漏型);具备高速计数器功能,100 kHz(单相)和 50 kHz(相位差 4点);与上位机通过RS-232通信。整体的动作流程逻辑如图3所示。

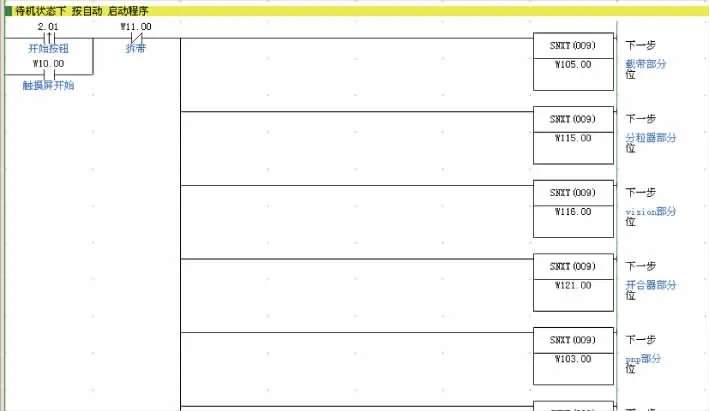

在初始化完成后,按启动按钮设备的各个部分开始协调工作,如图4所示。当设备报警停止或者手动停止时都会跳到上图逻辑,按启动重新开始。

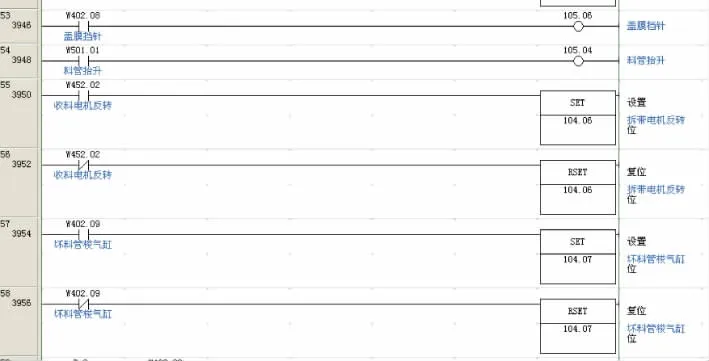

手动部分主要是实现每个点位的单独控制。以料管抬升为例,手动按料管抬升按钮W501.01,PLC输出点105.04得电,对应的电磁阀得电,从而控制相应的气阀工作,实现料管抬升。

图3 动作逻辑示意图

图4 自动部分梯形图

图5 手动部分梯形图

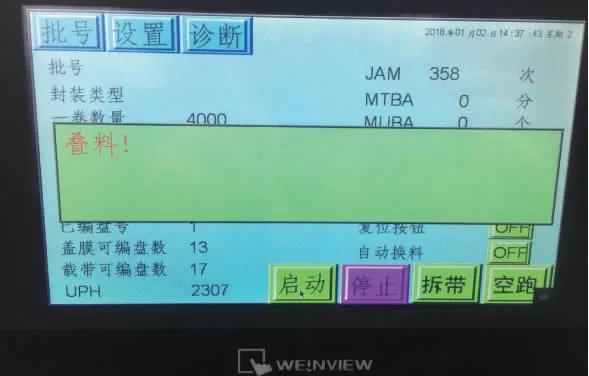

设备操作界面采用了台湾威伦通的触摸屏进行设计。左侧可以显示电路的批号、一卷数量、坏料1数量、坏料2数量、速度UPH等。右侧是机器的本批次报警次数(JAM)、平均运行多少分钟报一次警(MTBA)、间隔报警器件机器已编电路的个数(MUBA)等参数指标。下面是导轨3D视觉和载带3D视觉是否开启的指示灯。画面中的复位按钮按下机器复位重新初始化。自动换料和拆带按钮是机器的两大功能,客户可以按照指定需求选择性打开。当有报警的时候会弹出相应的报警对话框。人工处理后再按启动键继续运行。图6为设备运行的主操作画面。

图6 操作主界面

5 视觉检测

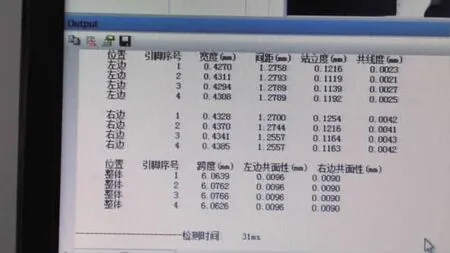

视觉检测包括导轨视觉检测和载带视觉检测,以SOP8电路为例,导轨主要检测引脚,检测项目有管脚宽度、管脚间距、管脚站立度和管脚跨度等。载带检测主要识别字符。具体的检测结果如图7所示。

图7 3D视觉检测结果

6 结束语

本文针对表面贴片式集成电路的快速包装,研制出全自动的IC编拆一体机,操作方便、稳定性高、效率高,生产实时UPH(每小时完成颗数)达到15 k/h,功能齐全(包括正常编带、自动换料、拆带功能),显著提高了自动化生产水平。

[1]刘少芳,单忠频,缪来虎,等.全自动表面贴装LED编带机的研制[J].电子机械工程,2008,24(2):19-24.

[2]付江成,陈丽珍,赵鸿燕.基于ARM的高速编带机设计[J].机电工程技术,2011,40(6):38-39.

[3]朱慈勉,张伟平.结构力学[M].上海:同济大学出版社,2014:12-14.

[4]张晓玲,沈韶华.实用机构设计与分析[M].北京:北京航空航天大学出版社,2010:33-35.