基于图像处理的异型电子元器件管脚偏移误差检测方法研究

The method of deviation inspecting of irregular electronic component's pins based on image processing

王 越,伍昕忠,李本海,张文昌WANG Yue, WU Xin-zhong, LI Ben-hai, ZHANG Wen-chang(机械科学研究总院,北京 100044)

基于图像处理的异型电子元器件管脚偏移误差检测方法研究

The method of deviation inspecting of irregular electronic component's pins based on image processing

王 越,伍昕忠,李本海,张文昌

WANG Yue, WU Xin-zhong, LI Ben-hai, ZHANG Wen-chang

(机械科学研究总院,北京 100044)

在异型电子元器件插件作业中,对异型电子元器件管脚偏移检测是实现自动插装的关键技术。文章基于数字图像处理技术,对管脚进行识别和提取,并在此基础上提出管脚偏移误差的图像检测方法。

管脚偏移;图像处理;误差检测

0 引言

异型电子元器件一般是多管脚,在异形元件自动化插件作业中,管脚的偏移误差影响着插件的成功率。与人工插件不同,自动化插件需要先对管脚偏移误差进行检测,对满足偏移量误差要求的元件进行插装,对超差的进行抛料。

检测管脚偏移量需要检测管脚的平整度和管脚间距,而对于插件作业来说,只要检测出每个管脚都能够落在插装孔的范围内,即判定为合格。传统的做法是将待插元件的某一管脚孔中心线和管脚中心线重合,将管脚的图像坐标系旋转平移后与标准电路板坐标系重合,即可判断出其余管脚是否落在插装孔内。试验证明,此种方法虽然有效,但过于严格,本文提出一种宽松的管脚偏移检测方法,使抛料率近一步降低。该方法不要求管脚孔中心线和管脚中心线完全重合,而是根据误差情况做适当的偏离,然后分别计算各管脚的坐标误差,其中最大误差为判别管脚是否超差的依据。

1 管脚特点分析和提取

1.1异型电子元器件管脚特点分析

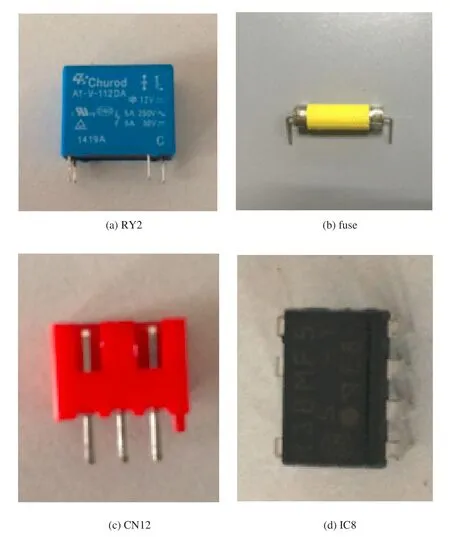

异型电子元器件的特点是外部形状不规则,管脚数量较多且管脚分布不对称,管脚形状多样化。如图1所示,是四种典型的异型电子元器件。RY2元件四个管脚非对称分布,且管脚较软易变形;fuse元件外部轮廓为圆柱体,两个管脚对称分布;CN12元件外部轮廓形状不规则,管脚非对称分布;IC8元件七个管脚对称分布,管脚形状复杂。由上述特点可知,异型电子元器件种类较多,且不同种类的元器件差别较大。我们在进行管脚识别和误差检测时,应排除零件外形和管脚分布等因素的影响,进而得到元器件的管脚坐标值和相应误差值。

图1 异型电子元器件外观图

1.2 管脚识别和提取

为了得到管脚的实测值,首先需要在采集的图像上识别出元件的管脚。运用图像处理算法,将元件的管脚从图片背景中分离出来,然后拟合出管脚的轮廓。最后通过拟合算法得到管脚的圆心和半径,即完成对元件管脚的识别。

本文首先对管脚图像进行处理,以RY2零件为例,其流程如下(对应的结果如图2所示):

1)均值滤波:去除图像中的噪声;应用3X3平均模板对原始图像进行均值滤波处理。

2)图像分割:将图像分割成只有目标和背景的二值图像;根据目标区域的灰度值,选择合适的阈值对图像进行分割。

3)形态学处理:从图像中提取对于表达和描绘目标区域有意义的图像分量。应用开运算算法,使图像的轮廓变的光滑,断开狭窄的连接和消除细的毛刺。

4)轮廓拟合:提取目标图像的边缘,使用最小二乘法拟合出目标区域的轮廓并得到各管脚的圆心和半径。

图2 管脚识别流程

2 管脚偏移检测方法

管脚偏移量检测的目的是判断每个管脚是否都可以插进孔中,也就是判断每个管脚圆是否都落在管脚孔所在的圆中,如图3所示。

2.1管脚偏移误差的定义

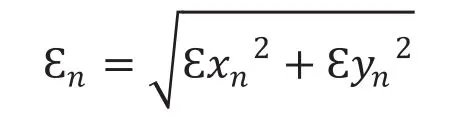

如图3(a)所示,在定义管脚偏移误差时,先对管脚进行编号,每个管脚对应有相应的偏移误差。若Δxn记为记为,则每个管脚的偏移误差为:

N个管脚中最大的误差即为该元件的管脚偏移误差。

图3 管脚偏移误差检测示意图

2.2坐标系几何变换

偏移误差检测时涉及两个坐标系:一个是电路板所在的坐标系,它是以待测元件的第一管脚孔位圆心为坐标原点;另一个是CCD采集到的管脚图像坐标系,坐标原点待求。

在管脚偏移检测时,首先要将管脚图像坐标系旋转平移到电路板坐标系中,管脚图像坐标系原点选择是本文的研究重点。

如图3(a)所示,当以管脚1的圆心为原点,与插装孔1圆心重合,则会发现管脚3和管脚4偏移量超差,元件判定为不合格;而当采用某种计算方法将管脚图像坐标系平移后,使管脚1的圆心与插装孔1圆心不重合时,四个管脚的偏移误差全部满足插装要求,元件判定为合格。可见寻求两个坐标系的几何变换参数就显得非常重要了。

两个坐标系之间存在旋转(θ)以及平移(Tx,Ty)关系。

假设误差函数如下:

应用高斯牛顿法求解旋转平移参数的过程如下:

给定参数初始值(θ0,Tx0,Ty0),将其带入误差函数中:

由:

经多次迭代收敛后,即可得到最终旋转平移参数(θ,Tx, Ty)。

3 实验及结果

以RY2零件为例,分别得到其管脚的实测坐标值和理论坐标值,带入误差模型,得到其管脚偏移误差值。

3.1管脚实测坐标值

在对异型电子元器件进行误差检测过程中,机械手臂夹持零件到拍照位拍照,获取零件管脚图片,经过图像处理,得到如图4所示图像。定义图像像素直角坐标系(Ot, u, v),每一个像素的坐标(u,v)∈(M,N)分别表示该像素在数组中的列数与行数。通过上文的管脚识别,我们得到了管脚的圆心在图像像素坐标系中的坐标值。根据相机参数和坐标转换关系,将像素直角坐标系转换为物理坐标系,得到管脚在物理坐标系中的坐标值,即为管脚的实测值(如表1所示)。

图4 实测图像

表1 管脚实测值

3.2管脚理论值坐标

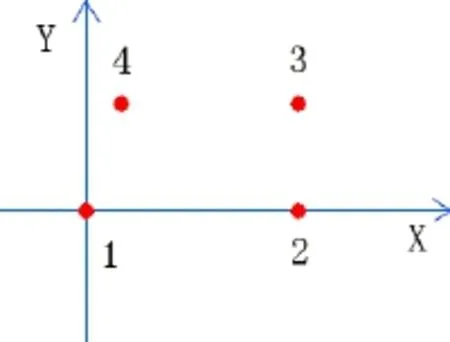

管脚的理论值是通过测量印制电路板上的元件插装孔的位置(如图5所示)得到的。按照图6定义坐标系及管脚编号,确定管脚理论值(如表2所示)。

图5 插装位置示意图

图6 管脚孔位坐标系

表2 管脚理论值

3.3管脚偏移误差值

根据误差公式,要得到管脚偏移误差值,需要先得到理论值坐标与实测值坐标所在的坐标系的旋转平移关系,得到旋转平移参数,将两坐标系统一起来。表3为实验零件在误差检测过程中的旋转平移量。

表3 旋转平移量

依据上述管脚偏移误差模型,就可以计算得到零件管脚偏移的误差值,如表4所示。

表4 管脚偏移误差值

在设置零件管脚偏移误差范围时,由于印制电路板上插装孔的直径为1.2mm,零件管脚直径为0.6mm,当零件管脚与插装孔同轴时,它们之间存在0.3mm的圆环形空隙。所以设置为插装允许误差,当管脚偏移误差满足条件时,判为合格零件。

从表中可以看到,四个管脚的误差值均小于0.3mm,所以该零件为合格零件。

3.4管脚偏移误差数据分析

应用基于图像处理的管脚偏移误差检测方法,对20 个RY2零件进行检测,得到20组误差数据(如表5所示)。如图7中的5条曲线分别对应4个管脚的偏移误差1,2,3,4和四个管脚中的最大误差max。由图可知,20个数据中第17个样本(对应1的第17个样本)超过预警黑线(0.3mm)。基于上述管脚误差数据分析,得到零件管脚的超差率为5%。

4 结论

本文对异型电子元器件管脚偏移误差进行了分析检测,从误差建模、图像处理、坐标变换等方面展开深入研究,提出了一种基于图像处理的管脚偏移误差检测方法,为开发和实现异型电子元器件偏移量检测系统奠定基础。同时对典型的异型元器件管脚偏移误差进行了检测和分析,实验数据表明该方法能有效检测管脚偏移误差,并在实际应用中得到验证。

表5 误差数据

图7 管脚偏移误差折线图

[1] 龚声蓉,刘纯平,王强,等.数字图像处理与分析[M].北京:清华大学出版社,2006.

[2] 周泽存,刘馨媛.检测技术[M].机械工业出版社,1993.

[3] 杨光正,吴岷,张晓莉.模式识别[M].合肥:中国科学技术大学出版社,2001.

[4] 胡文锦.图像边缘检测算法研究[D].北京:北京交通大学,2009.

[5] Rafael C.Gonzalez,RichardE.Woods.数字图像处理[M].2版.电子工业出版社,2008.

[6] Machine vision and digital image processing fundametals[M].1990.

[7] 张铮,徐超,任淑霞,韩海玲.数字图像处理与机器视觉——VisualC++与Matlab实现[M].2版.北京:人民邮电出版社,2014.

[8] Milan Sonka,VaclavHlavac,Roger Boyle.图像处理、分析与机器视觉[M].3版.北京:清华大学出版社,2011.

[9] 于殿泓.图像检测与处理技术[M].西安:西安电子科技大学出版社,2006.

TN247

A

1009-0134(2016)08-0050-04

2016-05-03

王越(1990 -),女,黑龙江齐齐哈尔人,硕士研究生,研究方向为机电一体化。