大型桁架式钢板自动分拣机器人设计研究

吴双峰,庄 圆,李 周,姬海翔,纪 翀WU Shuang-feng, ZHUANG Yuan, LI Zhou, JI Hai-xiang, JI Chong(.机械科学研究总院先进制造技术研究中心,北京 00044;2.机械科学研究总院江苏分院,常州 2364)

大型桁架式钢板自动分拣机器人设计研究

吴双峰1,2,庄 圆1,李 周1,姬海翔1,纪 翀1

WU Shuang-feng1,2, ZHUANG Yuan1, LI Zhou1, JI Hai-xiang1, JI Chong1

(1.机械科学研究总院先进制造技术研究中心,北京 100044;2.机械科学研究总院江苏分院,常州 213164)

针对钢板不同规格、任意排布角度的自动分拣、码放的需求,阐述了一款大型桁架式钢板自动分拣机器人的机械设计方案,并对机器人整机进行了有限元分析。分析结果表明,机器人Y梁变形过大,需进行修正。采用负重加工的方式对变形进行预补偿,使Y梁的最大变形理论值减小为0.4mm。通过现场调试,测得机器人综合定位精度达±2mm,满足了钢板自动分拣的精度要求。

桁架机器人;钢板自动分拣;有限元分析;负重加工

0 引言

随着国内制造企业用人成本的不断增加,企业转型升级的期望也越来越迫切。工业机器人的应用使工人在规模化生产过程中摆脱了单调重复的体力劳动,改善了工作环境,同时提高了产品质量,因此成为了企业自动化改造的必然选择[1~3]。桁架式工业机器人以其高可靠性、高速度、大负载、大行程、低成本等特点,在物料搬运传输领域有着独特的优势,应用前景十分广阔[4]。

传统钢结构车间采用等离子切割机切割钢板,钢板以人工分拣为主,工人劳动强度大,生产效率低,工作环境恶劣。因此设计了一款大型桁架式钢板自动分拣机器人,用于代替人工实现钢板的自动分拣。

1 结构方案

为满足自动化生产需求,机器人需实现单块重量500kg以内不同规格、任意排布角度的钢板自动分拣、码放,且综合定位精度不大于±2mm。

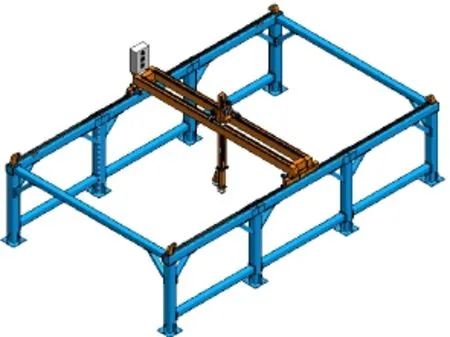

1.1总体设计方案

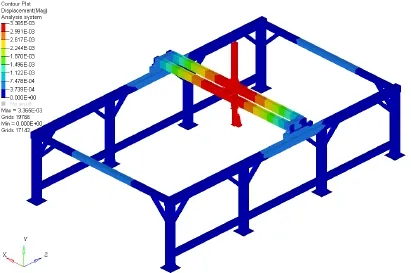

钢板分拣过程中机器人移动的行程大,生产节拍快,因此采用适用于大行程、高速度、高精度、控制简单的桁架式结构分拣机器人主体结构。整体初步设计如图1所示。

1.2传动系统设计

机器人的Y轴、Z轴均采用齿轮齿条驱动、直线导轨导向的传动方式,齿轮由伺服电机驱动,形成了精度较高的闭环控制[5,6]。

图1 机器人总体设计方案

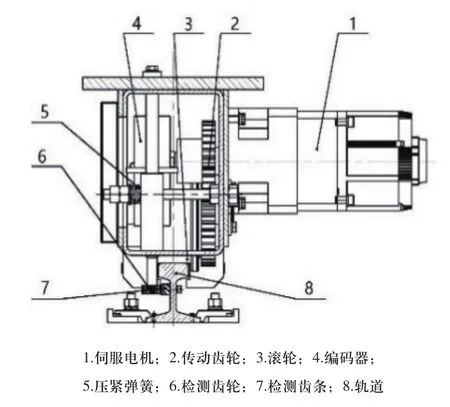

由于机器人Y轴方向跨距达10米,受加工装配精度及热胀冷缩的影响,架体上的X轴轨道难以保证很高的平行度,无法采用与Y轴、Z轴相同的传动方式,因而此处采用滚轮与轻轨组合的传动方式。伺服电机驱动滚轮在轨道上运动,电机的转动参数反馈给自身编码器,形成了半闭环控制。由于机器人运行过程中滚轮与轨道不可避免的发生相对滑动,且长时间运行会造成滚轮磨损,进而在X轴方向形成累计误差,而半闭环控制方式无法对以上误差进行补偿。因此需在X轴方向增加外部反馈,从而使X轴传动系统形成全闭环控制,对误差进行修正[7],其机械方案如图2所示。

图2 X轴闭环检测系统

在X轴轨道两侧装有齿轮齿条检测机构,弹簧压紧齿轮使之与齿条保持啮合,机器人在X轴方向运动的同时带动检测齿轮在齿条上运动,齿轮末端连接编码器,代替伺服电机自身的编码器检测机器人X轴方向的速度、位置信息,并与给定值相比较,形成全闭环控制,消除了因滚轮与轨道间相对滑动、滚轮磨损造成的误差,大大提高了X轴的运动精度,齿轮齿条闭环控制原理如图3所示。

图3 闭环控制原理

采用此种方式进行机械传动,在保证机器人运行精度的同时,降低了两侧轨道的平行度要求,便于加工制造及安装,有效节约了机器人的成本。

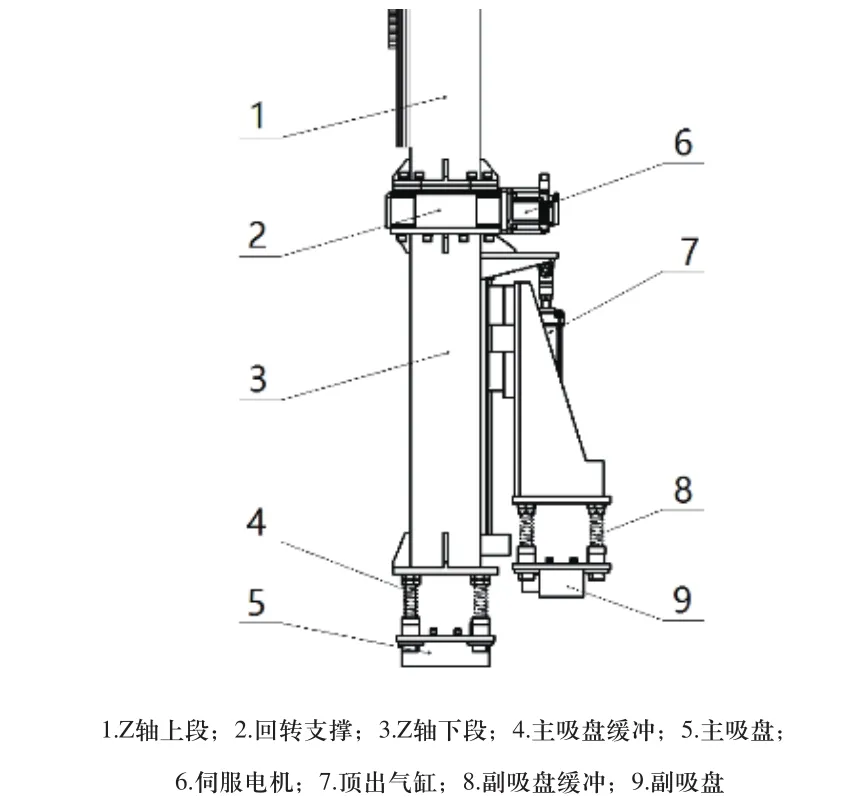

1.3执行机构设计

采用电永磁吸盘作为机器人的末端执行机构,避免使用过程中因突然断电导致钢板掉落[8]。由于钢板为任意角度排布,为满足钢板自动分拣、码放,末端执行机构需实现0~360°整周连续回转。此外,钢板重量、几何尺寸、排布密度差距大,单一电磁吸盘无法适用于全部规格的钢板,因此设计了主、副两个电磁吸盘,气缸通过收回、顶出副吸头完成主、副吸盘之间的切换,且两个吸盘的吸引力大小可分别分级调节,以适应不同规格钢板自动化分拣的生产需求。执行机构设计方案如图4所示。

机器人Z轴分为上下两段,中间由回转支撑连接,伺服电机驱动回转支撑即可带动Z轴底部的执行机构完成高精度的整周回转。

2 机械结构静力学分析

导向的方式,由于Z轴在Y轴上移动,故Y轴横梁的变形和振动直接影响末端执行机构的定位精度[9]。本文对机器人整机进行有限元分析[10,11],由于机器人整机结构较复杂,有限元建模过程中需按以下原则进行适当的简化:

机器人Y轴、Z轴均采用齿轮齿条驱动、直线导轨

图4 执行机构

1)去除结构中的圆角、倒角以及不影响强度的小孔;

2)结构中的传动机构不影响整机的强度,建模时可适当省略或简化为质量单元;

3)滑块与导轨、车轮与轻轨间的接触难以进行建模,在静力分析时,可采用刚性单元连接周围节点的方式简化以上模型。

按照以上原则进行模型简化,并划分有限元网格。在末端执行机构上施加500kg的载荷,对整体模型施加重力载荷,约束架体底面所有自由度,进行有限元求解,得出机器人的应力及位移云图。

图5 机器人受力云图

图6 机器人位移云图

由有限元云图可知,机器人最大受力为25.7MPa,远远小于材料的许用应力,因而机械结构强度满足使用要求。机器人最大变形量为3.37mm,方向沿Z轴方向,其中由Y梁、Z梁自重引起的变形为2.73mm,由载荷引起的变形为0.64mm。

机器人变形主要由Y梁的变形引起,而Y梁的变形直接影响了机器人末端执行机构的定位精度。由于Y梁变形较大,无法满足机器人的精度要求,因此在加工过程中施加适当的预变性,对Y梁的变形进行修正。

3 基于静力学分析的改进措施

机器人Y梁的变形主要由Y轴、Z轴的重力引起,为克服自重引起的变形影响,需对Y梁进行适当的反向预变性处理,本文采用Y轴横梁负重加工的方式实现。横梁加工过程中,在中间位置施加一定的载荷,加工完成后卸去载荷,Y梁回弹产生一定的反向变形,其效果等效于在未变形的Y梁中间位置施加一个假象的集中力。

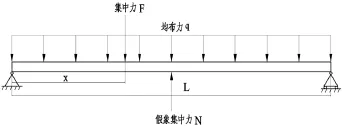

机器人在运行过程中,Z梁自重及载重作用于Y梁,其作用位置随Z梁移动而变化。此外,Y梁还受自身重力及假象集中力作用,受力简图如图7所示。

图7 Y梁受力简图

其中,Y轴自重产生的均布力q=GY/L,Z轴及载重产生的集中力F=GZ+G载重,N为假象集中力,L为Y梁长度,截面的弯曲刚度系数为EI。由于加工、运行过程中Y梁均受自重影响,因此负重加工时不考虑图中均布力的影响。Z轴位置距Y轴端部距离为x,梁该处的变形大小为:

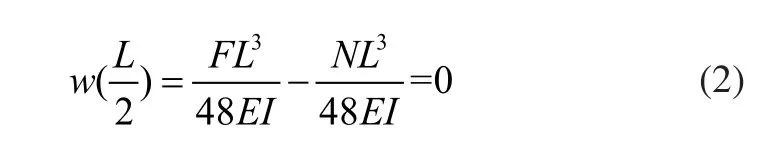

而当Z梁运行至Y梁中心位置,即x=L/2时,集中力F在Y梁中间位置处的变形最大。施加适当的假象集中力N,使得该处的变形为零,即:

求解得N=F,而F=GZ+G载重,GZ=10kN,此处G载重取钢板最大重量的一半,即G载重=2.5kN,故N=12.5kN。

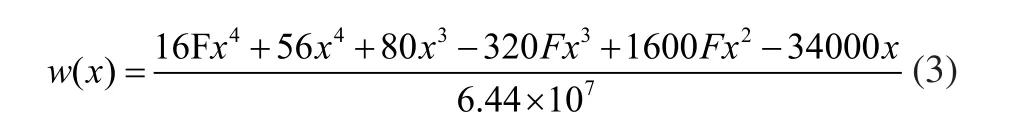

Y梁的变形随着载重大小及Z梁的移动而变化,由式(1)得,在运行过程中Y梁的变形为:

式中,0≤x≤10m,10KN≤F≤15kN。

利用MATLAB求解式(3)的最大值,得出x=2.12m,F=10kN时,w(x)取最大值0.4mm,即Y梁的最大变形的理论值为0.4mm。

4 安装调试

在以上计算分析的基础上对机器人进行加工制造,并开发了基于欧姆龙NJ控制器的机器人控制系统,完成了现场的安装调试。

图8 应用现场图片

通过现场调试,测得门架机器人综合定位精度达±2mm,满足了钢板自动分拣的精度要求。

5 结论

本文设计了一款大型桁架式四坐标机器人,代替人工完成钢板自动化分拣。文章详细阐述了机器人传动系统、执行机构的机械设计方案,并对机器人整机进行有限元分析。由有限元分析结果可知,机器人Y梁变形过大,无法满足精度要求,因此Y梁采用负重加工的方式对变形进行补偿,补偿后Y梁的最大变形量理论值减小为0.4mm。通过现场安装调试,测得机器人综合定位精度达±2mm,满足了钢板自动分拣的精度要求。

[1] 赵杰.我国工业机器人发展现状与面临的挑战[J].航空制造技术,2013(12).

[2] 朱金权.桁架式机器人的机械设计与研究[J].中国新技术新产品,2014(17):18-21.

[3] 王田苗,陶永.我国工业机器人技术现状与产业化发展战略[J].机械工程学报,2014,50(9):1-13.

[4] Lasota P A, Rossano G F, Shah J A.Toward safe close-proximity human-robot interaction with standard industrial robots[A]. Automation Science and Engineering[C].(CASE),2014 IEEE International Conference on. IEEE,2014:339-344.

[5] 董冠华,胡晓兵,殷国富,等.基于视觉检测的直角坐标机器人精度分析[J].制造业自动化,2013,35(15):29-31.

[6] 舒志兵,张志远,周培.基于虚拟主从同步控制的龙门式机器人系统设计与实现[J].机床与液压,2016(2):159-161.

[7] 杜滔.齿轮反馈组合机构的组成条件与机构特性[J].机械设计,2014,31(11):49-52.

[8] 郎素萍,强冬梅.电永磁吸盘及其应用的研究[J].天津成人高等学校联合学报,2004,6(2):82-85.

[9] 李江,曾宪杰,曾宪任.导轨式机器人桁架的强度设计[J].中小企业管理与科技,2015(2):186-187.

[10] 于锋钊,赵明扬,辛立明,等.基于ANSYS的龙门式直角坐标机器人横梁分析[J].机械设计与制造,2008,46(5):182-183.

[11] 方梁菲.基于传统方法和有限元仿真的某大型龙门架强度分析[J].赤峰学院学报:自然科学版,2014,30(22):37-39.

Research on large truss robots for steel plate automatic sorting

TP242.2

A

1009-0134(2016)08-0111-03

2016-06-20

北京市科技新星计划(Z131104000413090)

吴双峰(1978 -),男,河北人,高级工程师,硕士,研究方向为机械制造及其自动化。