控制棒驱动机构隔磁片失效机理研究及设计优化

王德斌,钱 浩,刘 刚,许艳涛,詹阳烈WANG De-bin, QIAN Hao, LIU Gang, XU Yan-tao, ZHAN Yang-lie(上海核工程研究设计院,上海 200233)

控制棒驱动机构隔磁片失效机理研究及设计优化

王德斌,钱 浩,刘 刚,许艳涛,詹阳烈

WANG De-bin, QIAN Hao, LIU Gang, XU Yan-tao, ZHAN Yang-lie

(上海核工程研究设计院,上海 200233)

压水反应堆采用完全机械补偿的负荷跟踪模式,对控制棒驱动机构寿命提出了更高要求。针对控制棒驱动机构寿命试验中的隔磁片破损事件,介绍了破损隔磁片的检测情况,并对隔磁片失效机理进行了分析。结果显示,隔磁片失效是一个冲击、疲劳、腐蚀综合作用的失效过程。同时提出了隔磁片结构的设计优化方案,样机寿命试验结果证明,该设计优化方案能够有效延长隔磁片疲劳寿命,提高机构可靠性。

控制棒驱动机构;隔磁片;失效机理;设计优化

0 引言

磁力提升步跃式控制棒驱动机构(Control Rod Drive Mechanism, CRDM)是压水堆核电厂中用来改变或保持控制棒插入燃料组件的高度,以实现反应堆的启停和功率调节的电磁驱动机械装置[1],结构如图1所示。为满足运行需要,控制棒驱动机构在设计寿期内将经历数百万步的步跃运行。目前大量在役的第二代压水反应堆的设计寿命为40年左右,这类反应堆较少进行日常功率调节和电网负荷跟踪,所用驱动机构钩爪部件设计寿命约为200万步。而如今新建的第三代压水反应堆,其设计寿命均为60年,且能够较好地满足电网负荷跟踪要求,故控制棒驱动机构钩爪部件的寿命要求也随之提高。某三代核电厂反应堆采用完全机械补偿的负荷跟踪模式,驱动机构钩爪部件设计寿命为600万步,达到原有要求的3倍。

图1 控制棒驱动机构结构简图

控制棒驱动机构步跃动作过程中,电磁线圈会按控制时序通电/断电而产生交变电磁场,磁极/衔铁在磁场中被交替磁化和退磁。磁化时二者之间产生的电磁力拉动衔铁直线向上运动,冲击到磁极上,并与之吸合。退磁时衔铁在弹簧和重力的作用下与磁极分离,并直线向下运动,回到初始位置。衔铁的运动,带动连杆-钩爪机构动作,完成钩爪与驱动杆的啮合和释放,及驱动杆和控制棒组件的提升与下插。为了加快磁极和衔铁的分离速度,提高机构动作频率,在磁极和衔铁之间设置有不导磁材料制成的隔磁片。

上述三代核电厂反应堆所使用的600万步设计寿命的控制棒驱动机构,原采用了304奥氏体不锈钢隔磁片,而在寿命验证试验中,机构运行到300万步即发现隔磁片裂纹,运行到600万步时,隔磁片裂纹进一步扩展至形成碎片。采用相同设计的控制棒驱动机构在另一家制造厂再次进行了鉴定试验,600万步结束时,发现提升隔磁片也已破裂成两个环面。破损隔磁片如图2所示,左图显示试验后的钩爪部件,右上为刚拆卸下来的破损隔磁片,右下为经表面清理用于检测的破损隔磁片。

图2 破损隔磁片

控制棒驱动机构作为反应堆内的反应性快速调节装置,承担着事故工况下紧急释棒停堆的安全功能。而隔磁片破损产生的碎片,具有妨碍机构执行其安全功能的潜在可能性。同时,金属碎片也是不允许在反应堆一回路中存在的。因此,本文对控制棒驱动机构隔磁片的失效机理进行了分析和研究,并提出优化设计方案,采用该优化方案的控制棒驱动机构通过了试验鉴定。

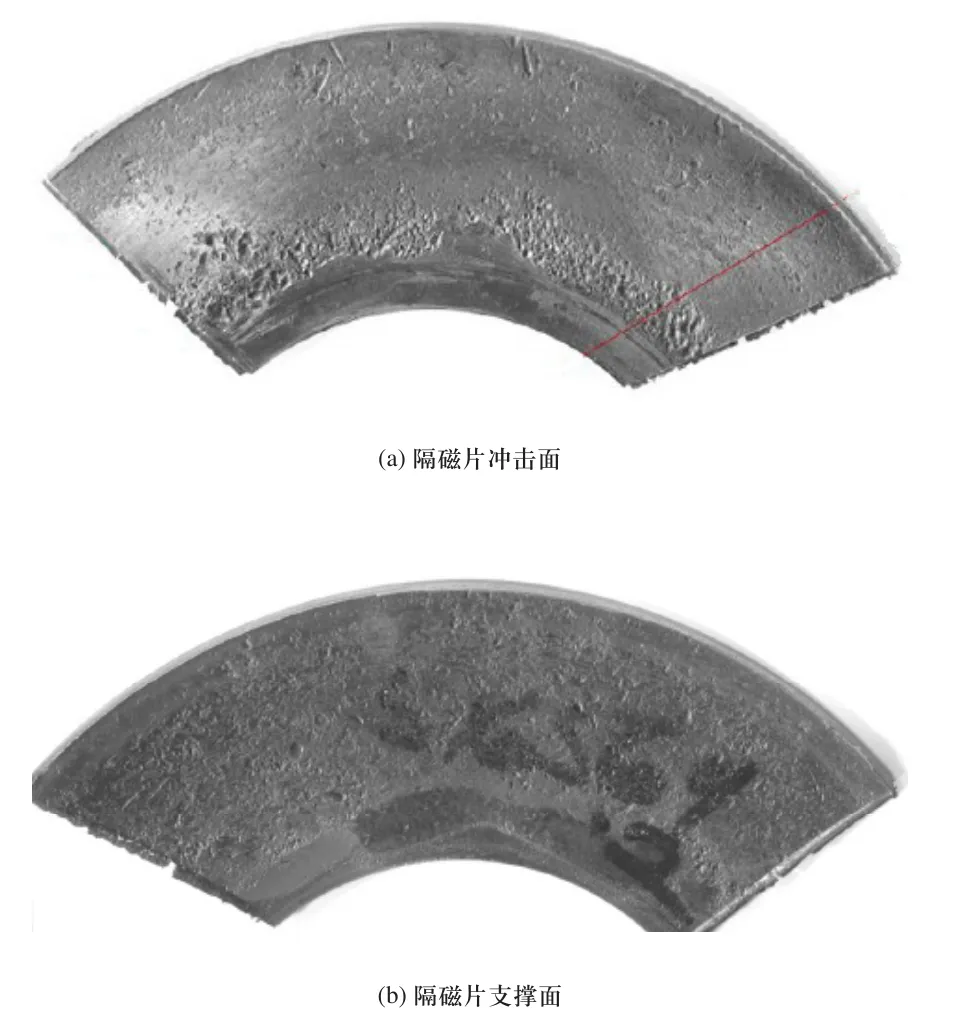

1 破损隔磁片检验

为了分析隔磁片的失效机理,对制造厂中拆卸下来的破损隔磁片(图2)的外表面和断面进行了检测。从图1中看出,隔磁片一面受磁极支撑定位,简称为支撑面;另一面由弹簧压紧,且承受衔铁冲击作用,简称为冲击面。对破损隔磁片表面的目视和低倍放大镜检查结果(图3)显示,冲击面十分粗糙,具有较深的蚀坑和很多刻痕,蚀坑和刻痕大都靠近整个隔磁片环面的中心,且多分布在弹簧接触区的外缘。而支撑面也有蚀坑,但深度和出现范围更小。

图3 破损隔磁片表面检查

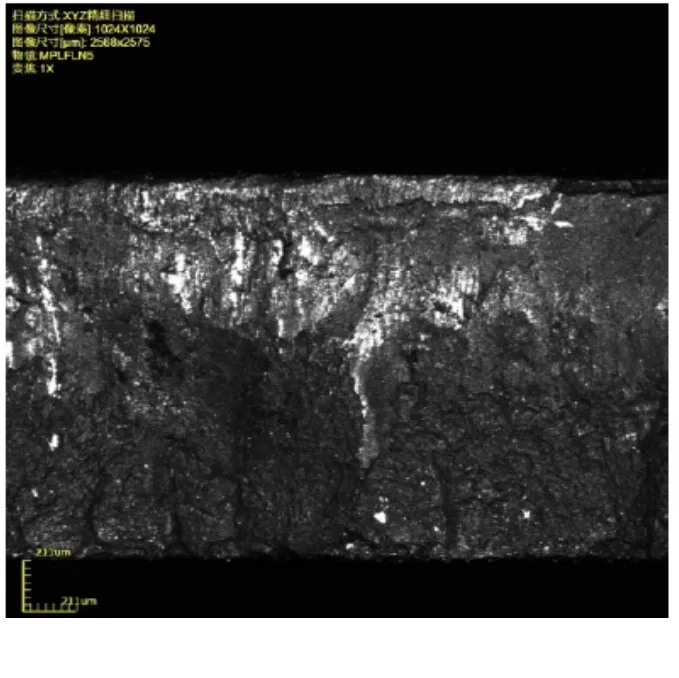

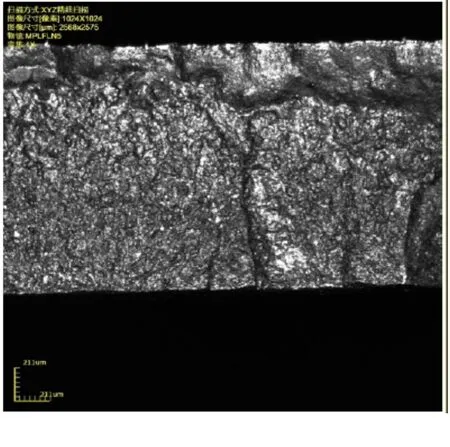

隔磁片断面的扫描电镜检查结果如图4所示,图中上表面显示的为冲击面,下表面为支撑面。扫描结果显示,样件断裂为腐蚀疲劳断裂,属于多源疲劳。裂纹源均分布于隔磁片表面,且多在表面腐蚀孔处。

根据隔磁片检测结果,可以推测在承载时,冲击面受到压应力,而支撑面受到拉应力。冲击面蚀孔缺陷处的应力集中被压应力抵消了,即使形成了裂纹也不易扩展。而支撑面蚀孔部位在周期拉应力的作用下,形成裂纹且易于扩展,导致最终断裂。同时,冲击面在压应力的作用下出现大量塑性变形区,进一步抵消了蚀孔等缺陷处的应力集中。

图4 破损隔磁片断面形貌

2 失效机理分析

基于控制棒驱动机构的动作特性、运行环境,及隔磁片检测结果,现对隔磁片失效机理进行分析。

2.1冲击疲劳

在控制棒驱动机构完成的每一个步跃动作中,提升衔铁和提升磁极都要吸合,隔磁片要承受一次衔铁负载的冲击。而控制棒驱动机构寿命试验中,机构需连续步跃运行数百万步,即隔磁片会经历数百万次的连续冲击。基于机构的实际运行工况,结合以上破损隔磁片的检验结果,判断冲击和疲劳是隔磁片断裂失效的重要原因。

单个步跃动作中,隔磁片的受冲击过程可以分为两个阶段:1)衔铁在电磁力的提升下,克服重力、弹簧力、流阻等阻力的作用,向上运动直至间隙闭合,与隔磁片贴合。2)衔铁与隔磁片贴合后,衔铁负载的冲击动能转化为弹性势能,隔磁片和磁极受到压缩,隔磁片承受冲击力。图5为这两个阶段的示意图,x指衔铁的位移,δ指磁极和衔铁间的设计间隙值。

图5 隔磁片受冲击过程

以上两个阶段可以简化为两个运动方程,根据控制棒驱动机构的设计参数计算得出,提升动作过程中提升衔铁碰撞前的末速度约为0.4米/秒,与该类型机构的历史试验数据基本相符。

从图1所示的控制棒驱动机构结构上看出,隔磁片的支撑面始终与磁极贴合,而冲击面可以分为内环区域和外环区域,内环区域始终承受压紧弹簧施加的弹簧载荷,外环区域所受到的载荷则取决于衔铁的接触与否,衔铁接触时承受冲击力,衔铁分离时不承载。在冲击过程中,隔磁片的应力状态并非均匀分布。根据该边界条件和隔磁片受冲击过程分析得到的结果,采用解析方程和限元方法进行应力分析,可计算得出冲击时隔磁片上最大切向拉应力的产生位置发生在环面内部。

试验机构中破损隔磁片上环向裂痕(如图2所示)出现的位置与计算结果一致,显示以上计算模型较为准确的描述了隔磁片所受冲击力和应力分布。

2.2表面腐蚀

试验后的破损隔磁片从机构上拆卸下来后,未经清理的表面呈现焦黑颜色和凹凸不平,显示为较多腐蚀坑。将表面清理后,隔磁片颜色恢复金属光泽,依然有斑驳蚀坑留存,如图2所示。控制棒驱动机构寿命试验近似模拟了反应堆一回路冷却剂环境,钩爪部件全部浸没在高温高压水环境中。高温高压水环境下,奥氏体不锈钢表面腐蚀也是隔磁片潜在失效原因的一种。

关于304奥氏体不锈钢在压水堆一回路条件下的腐蚀特性,文献[2]研究发现,经过14天模拟压水堆一回路条件腐蚀环境后,不锈钢表面由光亮的金属光泽变为藏青色,氧化膜均匀致密。而经过34天高温腐蚀后,不锈钢表面的颜色加深,变为黑色;之后的氧化过程中表面颜色保持不变。但这种黑色氧化层厚度不是均匀的,经过70天的腐蚀后,局部表面氧化层就出现了脱落。

奥氏体不锈钢在压水堆一回路条件下的腐蚀特性,较好的解释了寿命试验中破损隔磁片表面的黑色产物,及隔磁片表面的凹凸不平。在衔铁的撞击下,隔磁片表面不均匀厚度的腐蚀产物更容易脱落,从而留下蚀坑。

2.3气蚀

本次控制棒驱动机构寿命试验中,奥氏体不锈钢隔磁片在300万步时即发现开裂现象。而根据历史经验,采用相同隔磁片设计的机构曾经运行到超过300万步而没有发现裂纹。对比发现,以前的寿命试验温度为285℃,而本次寿命试验的温度为321℃。寿命试验温度提高,导致试验回路中冷却剂的饱和压力提高,从而试验回路中的过压就降低了。即回路压力超出冷却剂饱和压力的裕量较少,出现气蚀现象的可能性变大,表面汽蚀也是隔磁片失效的潜在原因之一。

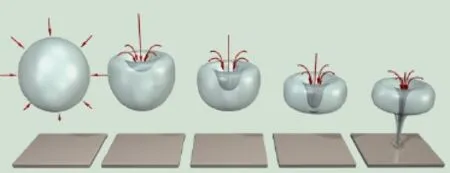

在控制棒驱动机构磁极和衔铁快速分离时,隔磁片附近局部区域的水压会急剧降低;而当水压降低到饱和压力以下时,隔磁片表面会出现蒸汽气泡。在衔铁再次与磁极吸合时,蒸汽气泡破裂,破裂形成的喷液冲击到隔磁片表面,导致微裂纹产生。这个过程即为气蚀,图6为其原理图。微裂纹一旦产生,材料特性不再具有匀质性,承载情况下裂纹将在尖端持续扩展。

图6 气蚀原理图

以上分析可知,控制棒驱动机构寿命试验中隔磁片破损是一个冲击、疲劳、腐蚀综合作用的失效过程。腐蚀或气蚀,为失效提供了初始裂纹源。冲击和疲劳,导致了裂纹的扩展及隔磁片的最终失效。

3 设计优化方案

基于失效机理分析结果,可以对隔磁片设计进行优化,以提高隔磁片在运行环境下的疲劳寿命。

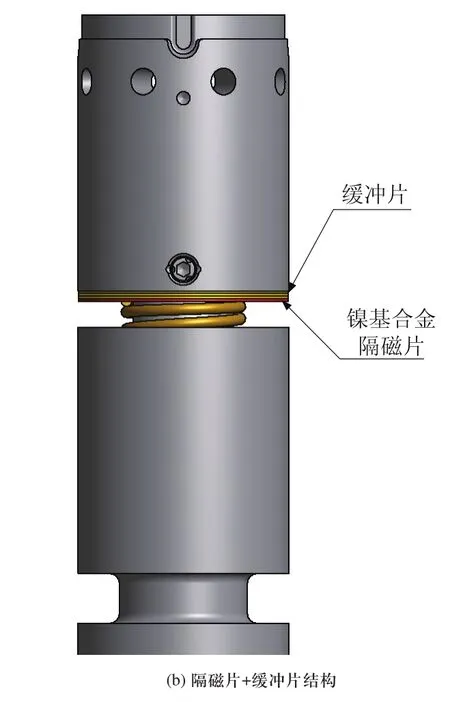

1)将隔磁片材料由奥氏体不锈钢改为镍基合金。镍基合金能够有效提高隔磁片抗腐蚀和抗疲劳损伤能力,且相较奥氏体不锈钢,镍基合金具有更高的强度。在承受冲击压力的情况下,镍基合金隔磁片能够显著提高疲劳寿命。

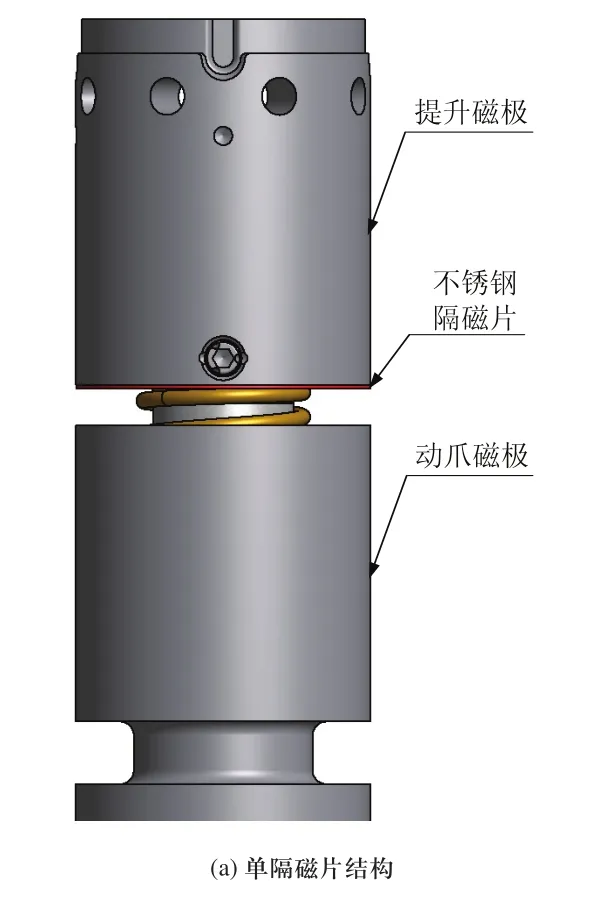

2)在单片隔磁片的基础上,增加缓冲片结构。通过在隔磁片背后增加缓冲片结构(如图7所示),能够提高支撑结构阻尼,同时分散部分冲击能量,降低隔磁片所受冲击力,提高其疲劳寿命。

图7 设计优化方案

采用该优化方案设计的控制棒驱动机构钩爪部件,在相同的试验条件下进行了步跃寿命试验,机构运行到600万步后,对隔磁片进行了检查,没有发现任何裂纹。

4 结论

针对某三代核电厂反应堆所用控制棒驱动机构在寿命试验中发生的隔磁片破损事件,本文介绍了破损隔磁片的检测情况,并对隔磁片的失效机理进行了分析,同时提出的设计优化方案,有效地延长了隔磁片使用寿命,提高了控制棒驱动机构的可靠性。结论如下:

1)奥氏体不锈钢隔磁片在控制棒驱动机构寿命试验中的破损,是一个冲击、疲劳、腐蚀综合作用的失效过程。腐蚀或气蚀,提供了初始裂纹源。冲击和疲劳,导致了裂纹的扩展及隔磁片的最终失效。

2)将隔磁片材料由奥氏体不锈钢改为镍基合金,并在单片隔磁片的基础上,增加缓冲片结构。试验证明,该设计优化方案能够有效解决了隔磁片失效问题。

[1] 孙汉虹,程平东,缪鸿兴,张维忠,朱鑫官,翁明辉.第三代核电技术AP1000[M].中国电力出版社,2010,9.

[2] 彭德全,胡石林,张平柱,王辉.304L在模拟压水堆一回路条件下长期均匀腐蚀性能的研究[J].中国腐蚀与防护学报2013,08.

Failure analysis and design optimization of

non-magnetic shim in control rod drive mechanism

TL351.5

A

1009-0134(2016)08-0107-04

2016-06-17

国家科技重大专项资助项目(2011ZX06002-002)

王德斌(1983 -),男,甘肃人,工程师,硕士,主要从事核电站反应堆设备设计研究工作。