涡扇发动机高速柔性转子振动故障分析及平衡技术研究

邓旺群 ,聂卫健 ,徐友良 ,袁 胜 ,刘文魁

(1.中国航发湖南动力机械研究所,湖南株洲412002;2.航空发动机振动技术航空科技重点实验室,湖南株洲412002)

1 引言

航空发动机转子结构复杂,工作环境恶劣,在试验和使用过程中常出现振动故障。因此,研究并排除转子振动故障是航空发动机转子动力学的重要研究内容。国内外很多学者在此领域开展了大量卓有成效的工作[1-5]。陈果等[6]针对航空发动机转子-滚动轴承-支承-机匣耦合系统的碰摩故障进行了计算分析和试验验证,冯国全等[7]针对航空发动机内外双转子系统支撑轴承不对中问题进行了计算分析,郭小鹏等[8]研究了转子热弯曲引起的振动故障特征和振动响应,郑旭东等[9]针对航空发动机3种典型整机振动故障进行了分析并提出了排故措施。对中小型航空发动机,目前普遍采用超弯曲临界转速工作的高速柔性转子,导致不平衡引起的振动问题更加突出,需要在发动机研制的前期就同步开展高速动平衡技术研究。国内在小发柔性转子高速动平衡技术领域已开展了20余年的研究,解决了涡轴发动机动力涡轮转子等的高速动平衡难题[10-14],然而对于结构复杂、额定工作转速更高的柔性转子,如何实现高速柔性转子的动平衡依然难度很大。

某小型涡扇发动机低压转子是一个带细长轴、风扇端悬臂、风扇轴与低压涡轮轴分段连接、超两阶弯曲临界转速工作的高速柔性转子,其转子的动力学问题能否解决关系到发动机研制的成败。为解决这一关键技术问题,设计、加工了一个能很好反映低压转子实际情况的低压模拟转子并完成了大量的试验工作。本文针对该模拟转子在试验过程中出现的两个故障(转子状态不稳定和高转速下振动超限)及转子的高速动平衡技术开展研究,对故障原因进行了分析并采取了排故措施,完成了32 000 r/min转速下的高速动平衡试验研究,为低压模拟转子实现转速达标提供了保证,将对低压转子的结构设计和高速动平衡试验提供技术支持。

2 低压模拟转子结构

低压模拟转子由进气罩、两级风扇模拟盘、增压级模拟盘、两级低压涡轮模拟盘、风扇轴、拉紧螺杆、低压涡轮轴等零部件组成(图1)。除轮盘采用模拟件外,其余零部件与低压转子的基本保持一致,且模拟轮盘的质心位置、质量、转动惯量等也与真实轮盘有良好的一致性。转子采用0-3-1支承方案(共4个轴承支承,其中1号轴承为滚珠轴承,2、5、6号轴承为滚棒轴承,轴承编号与发动机中的一致),1、5、6号支承采用弹性环式弹性支承,2号支承为刚性支承。

3 前三阶临界转速和振型计算

低压模拟转子前三阶临界转速和振型计算结果分别见表1和图2,其中表中临界转速裕度为相对于额定工作转速的裕度。由此可知:低压模拟转子工作在两阶临界转速之上,前三阶振型均为弯曲振型,转子在额定工作转速下主要受第三阶振型影响。

表1 前三阶临界转速和裕度计算结果Table 1 Calculation results of the first three-order critical speeds and margin of critical speeds

4 振动故障分析及排除

低压模拟转子的动力学试验在高速旋转试验器上进行,试验过程中测量转子挠度和支座振动加速度。图3为试验中转子的安装及测试示意图,图中:“⊥”、“=”分别表示测量垂直方向和水平方向的振动;①、②、③为转子挠度测量面,①平面布置1个位移传感器D1(⊥)、②平面布置2个位移传感器D3(⊥)和 D4(=)、③平面布置 1 个位移传感器 D2(⊥);A1~A6为支座上的振动加速度传感器;1号、2号分别为1号平衡凸台和2号平衡凸台(高速动平衡去材料用)。图4为安装在试验器上的转子。

4.1 转子状态不稳定故障

4.1.1 故障现象

转子动力学试验过程中发现,转速不变时4个位移传感器测得的转子挠度和相位均有较大幅度的变化(表2),这说明转子的状态不稳定,需查明原因并加以排除。

表2 转子挠度和相位Table 2 Rotor deflection and phase

4.1.2 故障原因分析及试验验证

对转子进行分解、检查后发现:1号弹性环断裂,1号、5号和6号弹性环外凸台均存在不同程度的周向摩擦痕迹(图5)。通过分析,可能引起转子状态不稳定的原因有:①弹性环失效;②级间隔圈(位于第二级风扇模拟盘与增压级模拟盘之间)与第二级风扇模拟盘之间的配合关系为间隙配合,高转速下可能出现定位不可靠;③试验在真空舱中进行,由于轴向力太小导致滚珠轴承出现轻载打滑;④轴承外环与弹性环未周向固定,在转子运转过程中两者发生周向转动。针对上述原因分别采取了改进措施:①更换一组全新的弹性环;②不装级间隔圈;③在转子动力输入端通过弹簧给滚珠轴承施加轴向力(图6);④由于周向固定轴承外环与弹性环需要对有关零件进行补加工,工作量大、周期长,采取的临时改进措施是把弹性环与轴承座之间的配合关系由0.03~0.09 mm的间隙配合改为0.01~0.02 mm的过盈配合,增大弹性环周向转动难度。

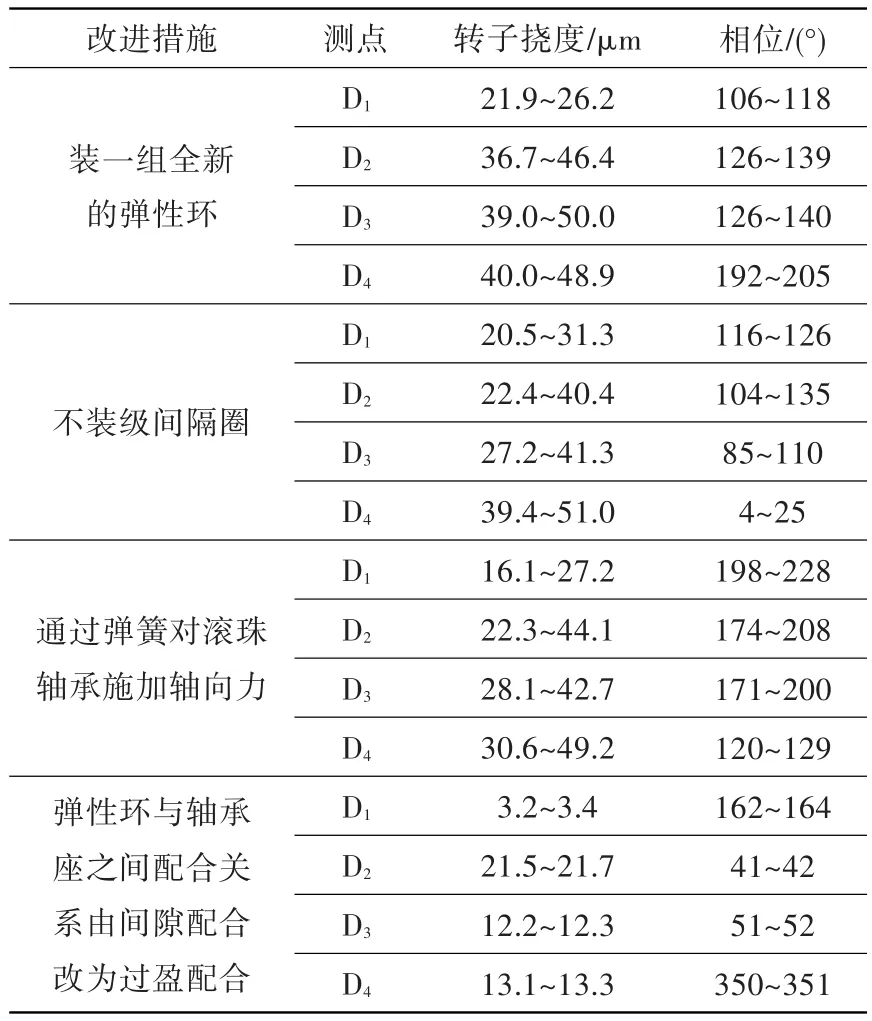

分别对上述改进措施进行试验验证,相同转速(6 000 r/min)下各测点测得的转子挠度和相位值见表3。由表可知:采用前三种改进措施后,转子的挠度和相位变化范围仍然较大,但把弹性环与轴承座之间的配合关系由间隙配合改为过盈配合后,转子的挠度和相位比较稳定,这表明轴承外环与弹性环未周向固定是引起转子状态不稳定的原因。

4.1.3 排故措施及试验验证

采取以下措施防止转子运转过程中轴承(1号、2号、5号、6号轴承)外环与弹性环(1号、5号、6号弹性环)发生周向转动:①对1号、2号、5号、6号轴承外环的一个端面分别补加工一个限位槽,同时在对应的轴承座上分别增加一个与轴承限位槽相配的定位销;②重新设计加工1号、5号、6号弹性环,在每个弹性环的侧面相差180°位置设计两个周向防转凸台,并在对应的轴承座上补加工4个(周向均布)与防转凸台相配的凸台卡槽。图7为改进后的轴承、轴承座和弹性环。

表3 采取改进措施后的转子挠度和相位Table 3 Rotor deflection and phase after improvement

对采取排故措施后的低压模拟转子继续进行试验,所有转速下的转子挠度和相位均较稳定,4个位移传感器测得的转子挠度变化范围均在5 μm以内、相位变化范围均在5°以内,转子状态不稳定故障得以排除。部分测量结果见表4。

表4 12 000 r/min和16 000 r/min转速下的转子挠度和相位Table 4 Rotor deflection and phase at 12 000 r/min and 16 000 r/min

4.2 振动超限故障

4.2.1 故障现象

在排除转子状态不稳定故障后,进行了更高转速的转子动力学试验。当转子运行至53%额定工作转速时,后支座垂直测点(A3传感器)测得的振动加速度值达到3.51g,超过了限制值,且随着转速升高而急剧增大,无法进行后续试验。图8为53%额定工作转速下6个振动加速度传感器测得的振动加速度频谱图,表5为该状态6个测点的基频、2倍频、3倍频分量。可见,3倍频是引起振动加速度超限的主要成分。

表5 53%额定工作转速下支座振动加速度的主要频率分量(故障状态)Table 5 Main frequency spectrum values of vibration acceleration of the supports at 53%rated operating speed(fault state)

4.2.2 故障原因分析及试验验证

对转子主要零部件之间的连接和配合关系进行复查和分析,初步确定转接件与低压涡轮轴之间的定心不可靠是引起转子振动超限的主要原因。图9为转接件与低压涡轮轴的配合关系示意图。转接轴通过一个紧固螺钉固定在低压涡轮轴上,与低压涡轮轴之间采用前、后圆柱面定心+花键传扭的配合方式。然而由于前、后圆柱定心面的轴向长度均较短(分别约2.0 mm和4.3 mm),且前圆柱面的配合关系为0.05 mm的间隙配合,很可能导致高转速下的定心不可靠,从而造成浮动轴与低压涡轮轴之间的不对中并引发振动故障。

基于上述分析提出了初步改进措施:改进转接件与低压涡轮轴之间的配合关系,将前圆柱定心面改为0.015 mm的过盈配合(在低压涡轮轴上镀铬)。改进后的试验验证结果表明:在同等振动限制值条件下,转子能安全运行至90.4%的额定工作转速,且振动加速度的3倍频分量明显减小,初步改进措施有效。

4.2.3 排故措施及试验验证

虽然初步改进措施对减小高转速下的转子振动有明显效果,但由于结构设计限制(定心面轴向长度不能增大),很难从根本上排除高转速下的振动超限故障。为彻底排除这一故障,分析提出了改进连接方式的排故措施:取消转接件,重新设计浮动轴,浮动轴通过内花键与低压涡轮轴的外花健直接连接并传扭。改进前后浮动轴与低压涡轮轴的连接示意图见图10。

对排故措施(改进连接方式)进行试验验证。图11为53%额定工作转速下6个测点振动加速度的频谱图,表6为该状态6个测点的基频、2倍频、3倍频分量。对比表5和表6可知:采取排故措施后,各测点在53%额定工作转速下振动加速度的3倍频分量均有所减小。其中,后支座垂直测点(A3传感器)振动加速度的3倍频分量从3.33g减小至0.35g,减小幅度高达89.49%。至此,高转速下振动超限故障得以排除。

5 转子高速动平衡试验

排除转子状态不稳定和振动超限故障后,对低压模拟转子进行了分解、复装,并对复装后的转子继续进行动力学试验。第一次开车试验时,转子因挠度较大(各支座的振动加速度均很小)只运行到11 346 r/min,且转子挠度基本上是基频分量,可见不平衡是导致转子挠度较大的原因。下面采用柔性转子的高速动平衡方法对转子进行平衡,以减小转子动挠度和轴承动反力。高速动平衡试验过程中,转子的安装及测试示意图见图3。

表6 53%额定工作转速下支座振动加速度的主要频率分量(排故后)Table 6 Main frequency spectrum values of vibration acceleration of the supports at 53%rated operating speed(after fault elimination)

5.1 平衡难点

对低压模拟转子进行高速动平衡试验难度很大,主要体现在:

(1)风扇轴和低压涡轮轴均为空心轴,内孔和外圆的同轴度难以满足设计要求,且转子上的配合面较多,其加工和装配精度也很难保证,导致转子的初始不平衡量难以控制;

(2)该转子是一个结构复杂的高速柔性转子,振型引起的附加不平衡量很大;

(3)平衡转速超过30 000 r/min时,实施平衡操作(尤其是在低压涡轮轴上加试重)风险很大;

(4)平衡面只有第二级风扇模拟盘、2号平衡凸台和第二级低压涡轮模拟盘三个,且2号平衡凸台的可去材料量十分有限(凸台高度仅0.5 mm)。事实上,2号平衡凸台是降低高转速下转子挠度最有效的平衡面,但其可去材料量不能满足平衡需要,在后续改进设计中,应考虑增加低压涡轮轴2号平衡凸台的可去材料量。

5.2 平衡过程

采用多转速、多平面、分步平衡的影响系数法[10]对低压模拟转子进行高速动平衡,平衡过程如下:

(1)平衡转速为8 500 r/min,平衡面为第二级风扇模拟盘,测量面为D2传感器所在平面。该转速下的平衡大幅降低了第一阶临界转速下的转子挠度,平衡后转子可平稳运行到90.2%额定工作转速。

(2)平衡转速为30 000 r/min,平衡面先后为第二级低压涡轮模拟盘和2号平衡凸台,测量面为D3传感器所在平面。该转速下的平衡有效降低了高转速下的转子挠度,平衡后转子可平稳运行到96.4%额定工作转速。

(3)平衡转速为32 000 r/min,平衡面为第二级低压涡轮模拟盘,测量面为D3传感器所在平面。该转速下的平衡进一步降低了高转速下的转子挠度,平衡后转子可平稳运行到额定工作转速。

5.3 平衡效果

表7给出了各平衡转速下的平衡效果。表中,平衡效果计算公式为:平衡效果=((平衡前的转子挠度-平衡后的转子挠度)/平衡前的转子挠度)×100%。分析表7可知:4轮高速动平衡操作使转子挠度分别降低了83.71%、10.73%、62.17%和25.00%,平衡效果良好;选第二级风扇模拟盘作为平衡面,可大幅降低第一阶临界转速下的转子挠度;在低压涡轮轴上进行30 000 r/min以上的平衡,可有效减小高转速下的转子挠度。

5.4 转子挠度曲线

高速动平衡前和8 500 r/min、30 000 r/min及32 000 r/min转速下平衡后,由D2、D3传感器测得的转子挠度-转速曲线见图12。图13为高速动平衡试验后,D1、D2、D3和 D4传感器测得的全转速范围内振动幅值-转速曲线。图12、图13中,相对转速定义为:相对转速=(实际转速/额定工作转速)×100%。

5.5 额定工作转速下的转子挠度和振动加速度

高速动平衡试验后,4个转子挠度测点(D1~D4位移传感器)测得的额定工作转速下的转子挠度分别为63.0、47.2、110.5、97.0 μm,6个振动加速度测点(A1~A6振动加速度传感器)测得的额定工作转速下的支座振动加速度值分别为 1.2g、1.0g、1.1g、1.3g、0.8g、0.8g。可见:额定工作转速下,转子挠度均不大于110.5 μm,支座振动加速度均不大于1.3g,可以确保转子长时间安全可靠运行,达到了高速动平衡减小转子挠度和轴承动反力的目的。

表7 平衡转速下的高速动平衡效果Table 7 Effects of high speed dynamic balance at balancing speed

6 结论

以某小型涡扇发动机低压模拟转子为研究对象,排除了转子状态不稳定和高转速下振动超限的故障,并通过高速动平衡试验实现了转速达标。主要研究结论如下:

(1)轴承外环与弹性环之间无周向防转措施将引起高速转子状态不稳定,在结构设计时应采取周向防转措施。

(2)高速柔性转子的结构设计应高度重视主要零部件的定心、配合和连接等,以避免连接不可靠等引起的振动故障。

(3)多转速、多平面、分步平衡的影响系数法满足低压模拟转子高速动平衡需要,且平衡效果显著。

(4)实现了低压模拟转子32 000 r/min转速下的高速动平衡试验,为转速达标提供了保证,掌握了该转子的平衡特点和平衡工艺。研究成果可直接应用于装机低压转子的高速动平衡试验中,解决了转子动力学试验中的一项关键技术。

[1]王海朋,邬宏波,戴 勇,等.小型涡喷转子动力特性研究[J].弹箭与制导学报,2009,29(6):159—161.

[2]邬国凡,陈国智,涂孟罴.高速柔性转子动力特性分析与试验研究[J].航空动力学报,2006,26(3):563—568.

[3]邓旺群,郭飞跃,高德平.航空发动机高速柔性转子动力特性计算[J].振动与冲击,2006,25(5):130—133.

[4]Jun O S.Influence coefficients on rotor having thick shaft elements and resilient bearings[J].Journal of Sound and Vibration,2004,272:657—673.

[5]Vance J M.Rotor dynamics of turbomachinery[M].A Wiley-Inter science Publication,1987.

[6]陈 果,李成刚,王德友.航空发动机转子-滚动轴承-支承-机匣耦合系统的碰摩故障分析与验证[J].航空动力学报,2008,23(7):1304—1311.

[7]冯国全,周柏卓,林丽晶,等.内外双转子系统支撑轴承不对中分析[J].振动与冲击,2012,31(7):142—147.

[8]郭小鹏,吴英祥,姜广义.转子热弯曲引起的振动故障特征与试验研究[J].沈阳航空航天大学学报,2015,32(5):26—31.

[9]郑旭东,张连祥.航空发动机整机振动典型故障分析[J].航空发动机,2013,39(1):34—37.

[10]邓旺群,任兴民.高速转子动平衡技术[M].北京:科学出版社,2017.

[11]邓旺群,高德平.涡轴发动机动力涡轮转子高速动平衡技术研究[J].航空动力学报,2003,18(5):667—675.

[12]邓旺群,王 桢,舒斯荣,等.涡轴发动机细长柔性转子动力特性及高速动平衡技术研究[J].振动与冲击,2012,31(7):162—165.

[13]邓旺群,高德平,郭飞跃.航空发动机动力涡轮单元体高速动平衡试验研究[J].机械强度,2007,29(3):380—386.

[14]邓旺群,唐 广,舒斯荣,等.对转发动机低压模拟转子高速动平衡试验研究[J].燃气涡轮试验与研究,2010,23(4):5—9.