基于DFSS的航空发动机压气机单元体改进设计

张少平,钟世林

(中国航发四川燃气涡轮研究院,成都610500)

1 引言

六西格玛设计(DFSS)是按照合理的步骤、运用科学的方法、准确理解和把握顾客需求、对产品或流程进行稳健设计的结构化方法体系,在国外军工企业的产品研发体系中已获得广泛应用[1]。我国航空装备企业也将DFSS引入了产品设计流程中[2-3],建立了航空装备产品六西格玛精细化设计的技术路径,主要由识别(I)、概念(C)、设计(D)、优化(O)、验证(V)五个阶段构成,并在国内航空发动机部件设计中获得了成功应用。侯汉莉等[4]采用六西格玛设计方法对某型发动机高压涡轮机匣开展了优化设计,其数值仿真结果表明达到了设计目标;赵勇等[5]在发动机静子叶片联调机构研发中应用六西格玛设计理念,建立了可复用的设计和优化模型,具有一定的工程实用价值。

某小型涡扇发动机在研制过程中出现起动失败问题,试验数据分析表明,压气机单元体性能不达标是导致起动失败的主要原因。因此,拟对压气机单元体进行系统性改进设计,从根本上解决发动机起动失败问题。本文基于DFSS方法,结合需求工程、系统工程的工具和方法,按照ICDOV的技术路径对该型发动机压气机单元体进行了改进设计。

2 基于DFSS的改进设计方法

为保证改进设计项目的顺利实施,在识别(I)、概念(C)阶段应用需求工程的需求捕获、卡诺分析、需求亲和以及质量功能展开(QFD)等工具进行需求开发和管理,建立设计质量表,明确改进设计目标;应用系统工程思维,构建从压气机单元体系统设计到产品实现、再到集成验证的“V字”型模型;针对压气机单元体包括中介机匣和压气机两部分的结构特点,产品实现过程中,中介机匣和压气机两部分分别按照ICDOV技术路径完成产品详细设计,即整个压气机单元体改进设计实际上采用了系统工程“双V字”模型。

3 需求工程在改进设计中的应用

3.1 压气机单元体的需求捕捉与分解

传统设计体系下的设计需求仅仅表现为设计任务书中的功能性要求,而DFSS能够对内、外部顾客进行充分识别,梳理出与该项目相关的所有需求。这种需求分析不但包含了功能性需求,还包含了工艺性、六性等非功能性需求。

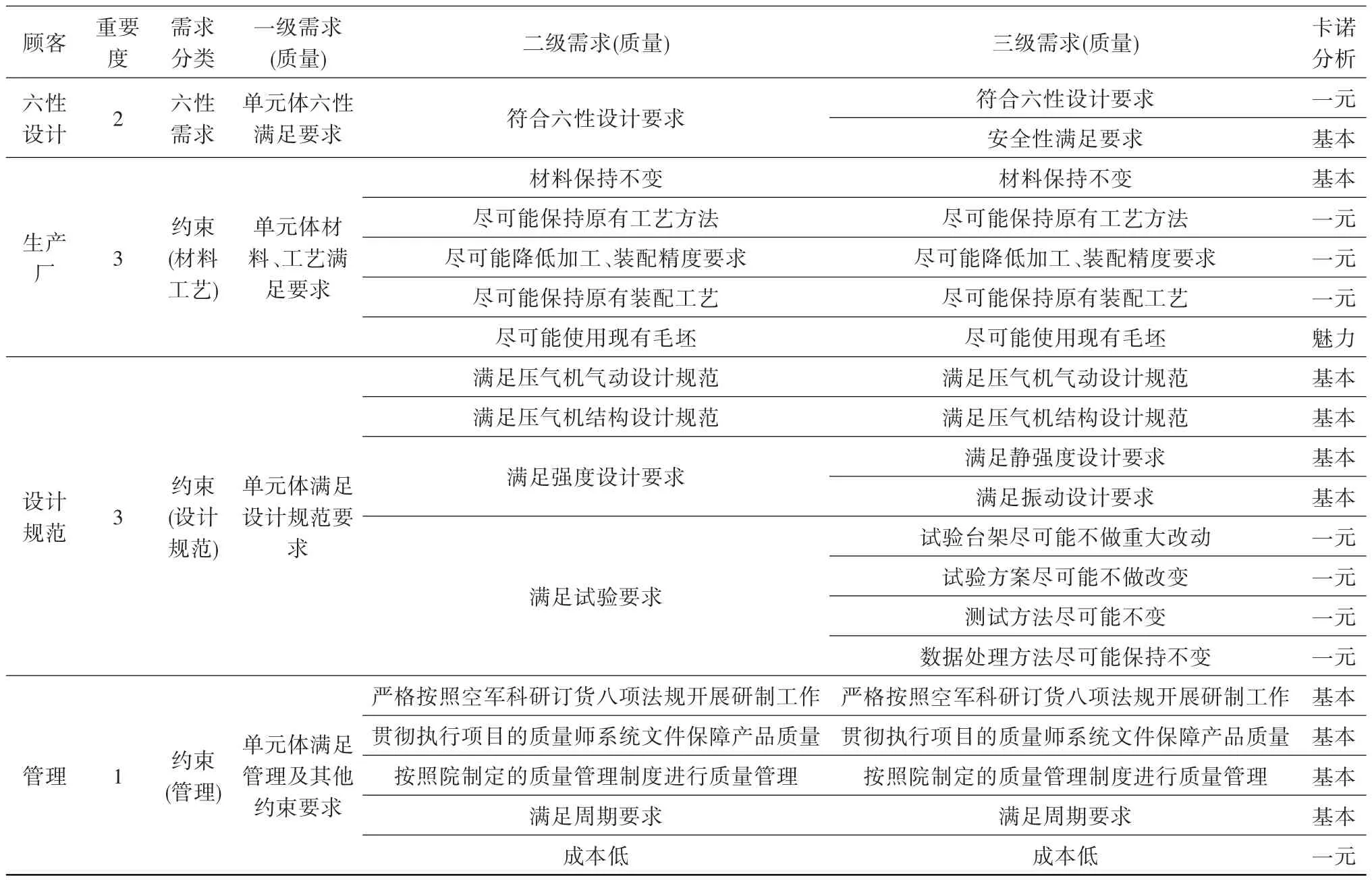

对压气机单元体的需求进行捕获与分解的第一步是开展顾客识别。在该项目中多功能团队共识别出发动机总体性能、总体结构、生产厂、六性设计、设计规范和管理共6类顾客,如表1所示。这6类顾客以不同形式提出各自的需求,这些需求主要分为功能需求、结构需求、六性需求和约束,其中约束又分为材料工艺约束、设计规范约束和管理约束。

第二步是开展需求分解。按照上述分类将顾客需求不断细化,完成三级需求分解。以功能性需求为例,一级需求表现为压气机单元体性能满足要求,这一需求可分解为单元体压比、单元体进口流量、单元体内涵效率、低转速稳定裕度和匹配要求。其中,满足发动机匹配工作要求又可继续细化分解为出口压力分布、出口马赫数分布和出口气流角等三级需求。

第三步是需求的亲和及派生。在需求分解完成后采用卡诺分析将所有的需求按照基本、一元和魅力进行亲和,以确定改进工作的基本方向。由于此时的需求均是基于压气机单元体,需要将其分解到中介机匣和压气机子项目中,这一过程会派生出新的需求。例如,满足单元体流量设计要求这一需求,在分解到中介机匣时会派生出进口流量满足设计要求和涵道比满足设计要求两项需求。

表1 识别出的顾客及其需求Table 1 Identification of customer and voice of the customer

3.2 压气机单元体改进目标的确定

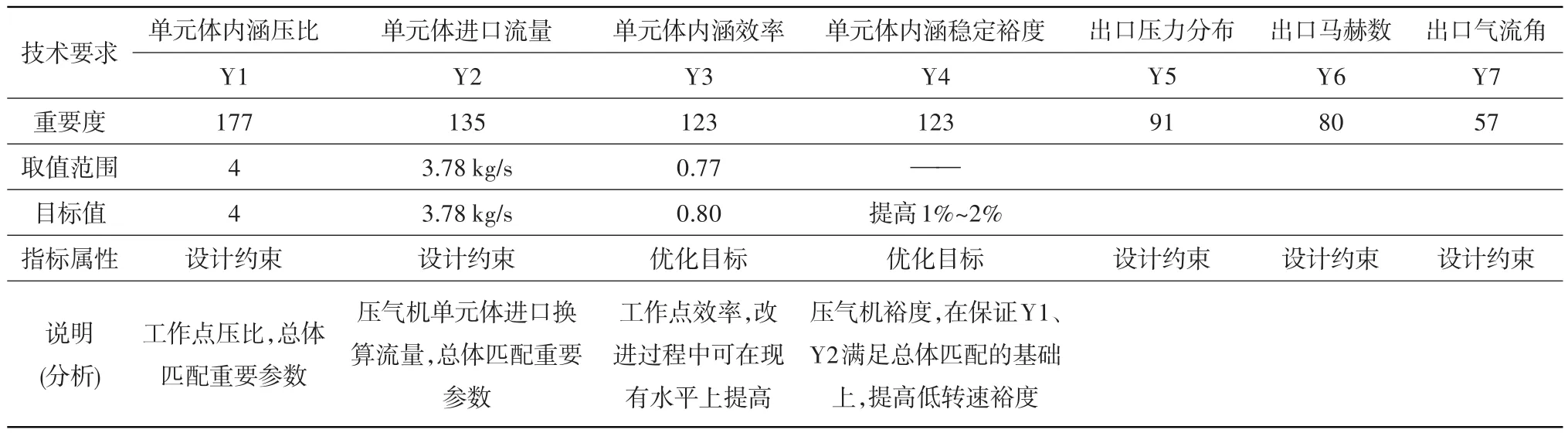

根据上述细化的顾客需求,提出相应的技术要求。技术要求的确认需要以顾客需求为牵引,并能够进行量化。本文由34项需求牵引出24项技术要求,其中11项由功能性需求牵引而来,另13项由非功能性需求牵引而来。采用质量功能展开(QFD)对顾客需求和技术要求的相关性进行评估,共识别出7项重要技术要求,包括单元体内涵压比、单元体进口流量、单元体内涵稳定裕度、单元体内涵效率、出口压力分布、出口马赫数和出口气流角,其余的技术要求将作为设计准则及规范在后续设计中予以关注。结合发动机现有试验数据制定设计质量表,如表2所示。通过分析,选定表2中的单元体内涵效率、单元体内涵稳定工作裕度作为优化设计目标,其余5项技术要求作为设计约束。

续表1

表2 压气机单元体设计质量表Table 2 Design objects of compressor unit

4 系统工程在改进设计中的应用

系统工程是将构成系统的元素加以合理的定义和配置,提供系统的整体功能和提高系统的性能指标,核心思想是综合即创造[6]。文中采用基于V字模型的系统工程方法,主要从系统设计、产品实现、集成验证三方面开展设计工作。

4.1 压气机单元体的系统设计

压气机单元体的系统设计包括了从识别顾客需求到构建系统概念再到定义构成最终系统组成单元的演进过程,其最终目的是产生一个满足顾客需求的经确认可行的设计实现方案。

风扇出口气流通过压气机单元体的中介机匣分流,形成内、外涵气流。其中外涵气流和内涵引气在外涵掺混后通过喷管排出,内涵气流则通过压气机压缩形成高压、高温气流供燃烧室使用。梳理压气机单元体在发动机环境下的系统,形成了如图1所示的系统边界图。从物理连接看,中介机匣是整个系统的核心,将风扇、压气机、燃烧室和尾喷管连接在一起;从力、能量传递看,中介机匣进口和压气机出口界面是关键;从气流方向看,内涵流动是关键。

在系统边界分析的基础上形成功能流程图,构建压气机单元体功能分配图(图2),实现功能向结构的映射。梳理压气机单元体各部分的功能和结构的对应关系,确保各项功能在结构上均有承载[7-8]。

4.2 压气机单元体的产品实现

在系统设计的基础上,从中介机匣流场特性改进和压气机低转速特性改进两方面开展研究,首先获得低层次产品,然后在较高层次上组装集成,依据设计规范验证和顾客需求确认,最终得到符合规范且满足需求的产品。通过关键技术检索形成如图3所示的技术地图。在此基础上,依据本项目的约束形成如下备选方案:流道附面层控制技术、低损失支板叶型设计技术、分流环形状设计技术、支板布局设计技术、压气机级间匹配设计、压气机叶型控制技术、压气机流道控制技术、级间放气技术。

备选方案确定后,压气机和中介机匣部件转入详细设计阶段。压气机与中介机匣的详细设计遵循ICDOV过程,如图4所示。

4.2.1 中介机匣详细设计过程

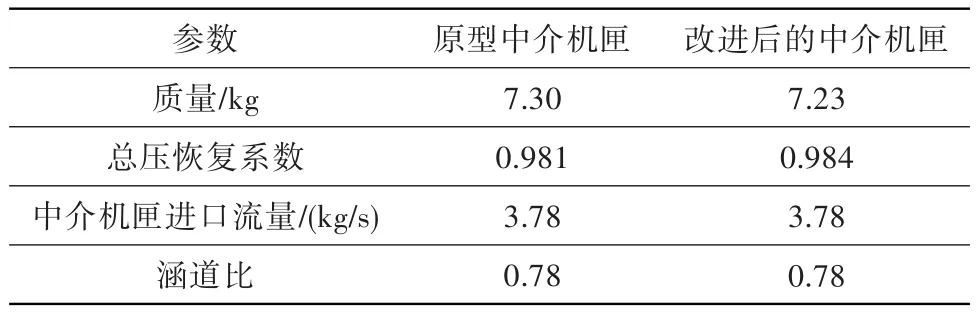

中介机匣基于DFSS方法的详细设计过程如图5所示。通过QFD-Ⅰ评估识别出中介机匣总压恢复系数、中介机匣进口流量、涵道比和质量4个重要技术要求,建立设计质量表,明确设计目标值(表3)。通过分析,选定总压恢复系数和质量作为优化目标,中介机匣进口流量及涵道比作为设计约束。

表3 中介机匣项目设计质量表Table 3 Design objects of intermediate casing

确定设计质量表后,以技术备选方案为基础,生成中介机匣改进方案的概念碎片。采用PUSH矩阵筛选并确定最优改进方案:分流环前缘圆形唇口设计+流道三维优化设计+标准支板叶型设计+四支板布局方案。

通过QFD打分过程最终确定6个重要优化设计参数(其中支板的前缘半径、尾缘半径、转接圆半径和分流环前缘半径为优化参数,总压恢复系数和质量为优化目标),并对其进行全因子试验分析。通过响应曲面分析确定优化值,结果如图6所示。通过三维数值模拟方法对优化结果进行数值验证,结果如表4所示,可见优化结果满足改进设计要求。

表4 数值验证结果Table 4 Numerical validation results

4.2.2 压气机详细设计过程

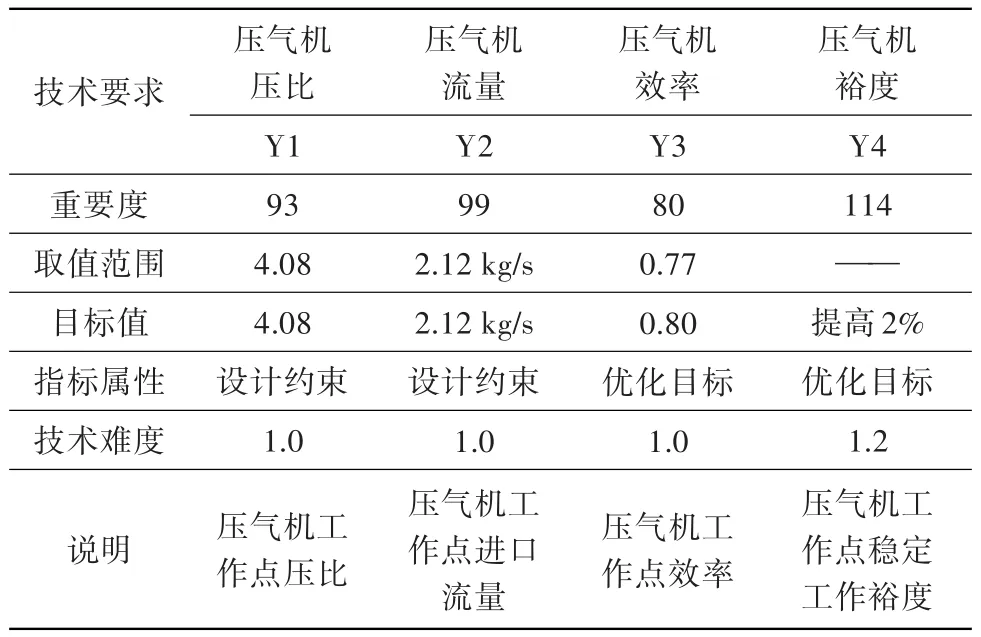

压气机基于DFSS方法的详细设计过程如图7所示。首先通过QFD-Ⅰ打分,识别出压气机的裕度、压比、流量和效率4个重要技术要求。然后建立设计质量表(表5),明确设计目标值。其中压气机效率和裕度作为优化目标,压比和流量作为设计约束。

设计质量表确定后,以技术备选方案为基础,生成中介机匣改进方案的概念碎片。采用PUSH矩阵筛选并确定最优改进方案:级间流场均匀化设计+叶型控制方法优化+均匀曲率流道+增大放气面积。

建立功能流程图,识别压气机的主要功能特性,通过QFD-Ⅱ打分识别出对气体做功和保证发动机稳定工作裕度2个重要功能要求。然后建立功能分配图和系统边界图,通过QFD-Ⅲ打分识别出叶型形状与尺寸、放气孔结构形式、叶片安装轴向位置、叶片安装周向位置和叶片尾缘形状5个重要结构要求。最后通过QFD-Ⅳ分别识别出压气机的8个重要设计参数:理论叶型控制参数、叶型轮廓度、叶片强度、放气孔位置度、放气面积、放气通道倒圆半径、叶片安装周向均匀度和叶片安装轴向平整度。可见,通过QFD打分可将顾客需求逐步转化为重要的设计参数,设计过程更加明确、显性化。

表5 压气机项目设计质量表Table 5 Design objects of compressor program

将压气机的效率和裕度作为优化目标,对放气孔重叠度、直径和孔边倒圆3个参数进行全因子试验分析,获得优化设计参数取值(图8)。通过三维数值模拟的方法对优化结果进行数值验证,结果如表6所示,可见优化结果满足改进设计要求。

4.3 压气机单元体的集成验证

对改进设计获得的优化参数进行中介机匣与压气机全三维数值联算模拟,计算结果如表7所示,均满足设计指标要求。

表6 设计目标完成情况表Table 6 Fact of design objects completion

表7 中介机匣与压气机全三维数值联算计算结果Table 7 Intermediate casing and compressor full three-dimensional numerical calculation results

5 结束语

通过运用DFSS方法,针对某型发动机压气机单元体开展了精细化改进设计。改进设计中,按照DFSS的ICDOV技术路径进行实施,并应用需求工程、系统工程工具和方法明确改进设计目标,构建“双V字”系统工程模型,保证了项目的顺利达成。数值模拟验证表明,改进后的压气机单元体性能满足改进设计要求。此外,基于DFSS方法建立的航空发动机压气机单元体改进设计方法在改进设计流程中更加显性化,追溯性方面相比传统设计方法具有一定的优势,其中应用的需求工程和系统工程工具及方法具有很强的通用性,可在航空发动机部件设计中推广应用。

[1]采 峰,马 召,孟 菖,等.美国典型军工企业六西格玛设计应用及其启示[J].工业工程与管理,2015,24(1):141—145.

[2]邹 峰,汪邦军,郝建春,等.航空工业六西格玛设计流程模式研究[J].航空标准化与质量,2009,(1):25—30.

[3]采 峰,马 召.面向装备研制的先进质量工程方法论-六西格玛设计(DFSS)研究[J].标准科学,2015,(2):72—77.

[4]侯汉莉,熊艳华,罗安栋,等.基于六西格玛设计的高压涡轮机匣优化设计[J].燃气涡轮试验与研究,2015,28(4):36—40.

[5]赵 雷,采 峰,马 召.多级联调机构的六西格玛设计及响应面法优化[J].航空发动机,2015,41(3):51—54.

[6]国际系统工程协会.系统工程手册[K].张新国,译.北京:机械工业出版社,2013.

[7]郑 严,厐重义.弹用涡喷(涡扇)发动机技术[J].飞航导弹,2001,(12):43—52.

[8]The aircraft gas turbine engine and its operation[K].P&W United Technologies Corporation,1998.