大跨度管型母线挠度的计算及控制方式研究

刘菲,张健,常伟

(1.西北电力设计院,陕西 西安 710075;2.国网新疆电力有限公司建设分公司,新疆 乌鲁木齐 830000)

0 引言

目前,悬吊式管型母线已经作为国网通用设计220~750kV屋外配电装置的标准母线形式。结合系统落点,很多变电站站址位于高海拔地区,因带电距离的要求,配电装置间隔宽度在原通用设计基础上大幅增加,出现大跨度悬吊式管型母线布置形式,造成管母挠度的大幅增加[1]。

管母挠度过大,对于支持式管型母线,正常热胀冷缩时,会引起滑动金具工作失常。因此,要求跨中挠度不大于0.5~1.0D(D为管母外径)。对于悬吊式管型母线,管母两端用金具悬吊起来,是固定连接,虽然没有因此造成金具滑动失常的问题,但是,若管母挠度过大,会带来如下问题:①若母线侧采用垂直伸缩式隔离开关,会造成隔离开关静触头偏移量过大,隔离开关无法正常开合。②悬吊式管母对其下电气设备的带电距离紧张。③悬吊式管母弯曲过于明显,影响工程创优。因此,目前业主对悬吊式管母挠度的控制要求与支持式管母一致,不大于1.0D(D为管母外径)。

目前,管母挠度的计算,主要依据《电力工程电气设计手册》《35-500千伏铝管母线配电装置》中相关公式进行计算,该计算方法为整体估算,且不能有效反映管母具体某一点上的挠度大小。基于上述问题,依托某750kV变电站工程进行分析研究,本文拟通过采用空间三维分析软件STAAD CHINA(V8i)程序建模,并利用连续跨的挠度计算系数远小于单跨的特点,提出一种准确计算管母挠度、有效降低管母挠度的方法,可为后续具有大跨度悬吊式管型母线工程的建设提供技术支持,为工程创优服务[2]。

1 某750kV变电站220kV配电装置布置简介

某750kV变电站220kV配电装置在国网通用设计220-C-8-220方案的基础上:①因空气间隙按海拔1500m修正后,220kV配电装置进、出线间隔宽度为16.5m,母联及母线设备间隔宽度为15m,较通用设计方案各增加1m。②因母线通流及大风沙问题,220kV母线采用6063-Φ250/230悬吊式管型母线替代通用设计中双分裂JLHN58K-1600扩径耐热铝合金导线。某750kV变电站220kV配电装置布置图详见图1。

2 220kV采用单跨式悬吊管母的挠度计算

2.1 计算输入值的选取

计算输入值采用管母6063-Φ250/230参数值:

管母自重:20.60kg/m;

管母外径:250mm;

弹性模量:72000N/mm2;

密度:2275kg/mm3;

泊松比:0.315;

线膨胀系数:23.4×10-6;

惯性矩:5435cm4;

抗拉强度:≥185σb(MPa);

屈服强度:≥165σ0.2(MPa)。

2.2 220kV采用单跨式悬吊管母挠度的电气计算

某750kV变电站220kV母线采用单跨式悬吊管母,最长间隔跨度33m(2个出线间隔),采用2点V串悬吊单跨式设计,两悬吊点间距ljs=33m-3.1m×2=26.8m,详见图2。

根据《电力工程电气设计手册》公式计算:

(1)均布荷载产生的挠度

其中,y1为母线自重、风荷载等产生的均布荷载挠度,cm;k1为均布荷载挠度计算系数,单跨取1.3;q1为均布荷载,kg/m;ljs为计算跨距;E为弹性模量,kg/cm2;J1为惯性矩,cm4。经计算,均布荷载挠度为y1=35.303cm。

(2)集中荷载产生的挠度

其中,y2为引下线、隔离开关静触头等产生的集中荷载挠度,cm;k2为集中荷载挠度计算系数,单跨取2.08;p为集中荷载,kg/m;ljs为计算跨距;E为弹性模量,kg/cm2;J1为惯性矩,cm4。经计算,集中荷载挠度为y2=7.162cm。

(3)合成挠度

假设均布荷载、集中荷载为同一点的最不利情况,合成荷载为:

合成挠度为y=42.465cm。

根据上述管母挠度公式计算结果可知,该典型间隔单跨式悬吊管母最大挠度约425mm,大于1.0D(D为管母外径)。而现场试吊跨管母挠度一周后实测值为247mm,与电气公式计算值偏差较大[3]。

2.3 220kV采用单跨式悬吊管母挠度的模型计算

(1)模型建立过程。采用空间三维分析软件STAAD CHINA(V8i)程序模拟工程实际情况对管母挠度进行计算分析。根据现场几个预吊间隔挠度实测值与模型计算值进行对比分析,不断调整模型,以真实模拟管母实际受力状况,得到最优模型。①管母机械应力与管母梁之间有力的传递,将管母所在间隔的构架梁、构架柱作为一个整体受力体系一同建模。②模型中建立管母、引下线的真实材质性能,以得到挠度最大点的真实位置。③V型绝缘子串与管母之间是铰接形式,部分金具可局部转动,因此须将金具按实际进行建模。同时将V型绝缘子串等效为二力杆,一端悬吊管母,一端与构架母线梁连接,以实现力的传递。④引下线具有一定刚性,模型中建立该材质的性能参数[4]。

通过上述问题的解决,得到能给出各点的挠度大小,以方便指导管母及V串安装的最优模型。

(2)模型建立。模型计算输入值详见2.1节。利用该最优模型,以上述电气计算典型间隔为例,空间结构建模如图3所示。

(3)荷载组合。

模型一:单跨布置,仅考虑管母自重;模型二:单跨布置,在跨中增加引下线荷载;模型三:单跨布置,在跨中两侧增加引下线荷载。

2.4 220kV单跨式悬吊管母挠度计算值分析

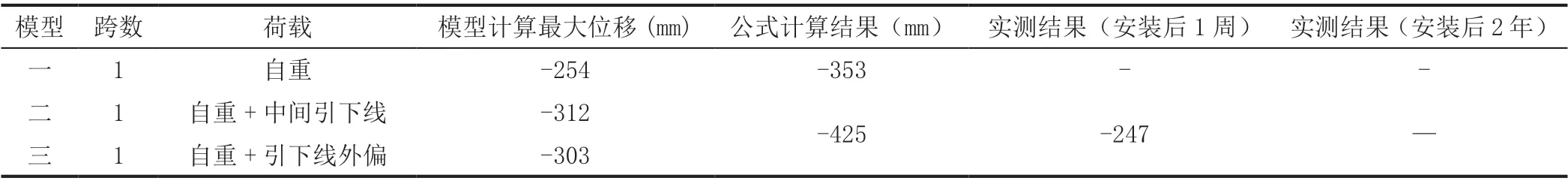

根据上述计算结果,单跨式悬吊管母最大位移详见表1。

表1 单跨式悬吊管母最大位移统计表(mm)

由上表可知,当220kV采用单跨式悬吊管母布置方案时:①推荐模型计算值比公式计算值更贴近实测结果。②引下线位于中间,即集中荷载与均布荷载挠度最大点重合时,管母挠度最大。③采用单跨式悬吊管母布置方案,一周后的管母挠度实测值已接近1.0D(D为管母外径250mm),随着母线自重、风荷载等力的持续作用下,管母挠度会进一步增加,很难保证管母挠度控制在1.0D以内。

3 降低220kV单跨式悬吊管母挠度的措施

针对大跨度悬吊式管型母线挠度过大的问题,国内外最普遍的解决方法是:通过增加构架缩小管母跨度或管母两端增加配重等方法。其中,在大跨度管母中间增加构架,以减小管母跨度,是减小管母挠度最有效的办法。以某750kV变电站220kV配电装置为例,管母跨度由原33m减小至18m,挠度计算值可控制在20mm左右。但需增加28m宽、10m高联合构架10榀,增加用钢量372t(折合约335.6万),增加占地面积580m2(折合约3.1万)。其土建费用较高,经济性较差。考虑在管母两端增加配重,因电气计算无法准确算出该配重对于管母挠度的改善程度,只能通过现场挂配重试验,但是效果并不明显。分析原因,主要在于管母跨度较长,挂点设置在管母两端,加配重后产生弯矩较小,无法明显改善跨中挠度。因此,不考虑将增加配重作为减小大跨度管母挠度的主要措施。再者,考虑设计特殊金具,延长悬吊点位置以缩短管母跨度,从而改善管母挠度。该方案因金具需特制,不便于采购,且新型金具的使用效果有待工程运行检验。上述减小管母挠度的方式,对于本工程均不适用。通过多方查阅规程及相关资料,发现连续跨的挠度计算系数远小于单跨,因此考虑采用连续两跨悬吊比单跨悬吊对管母挠度更有利[5]。

4 220kV采用2个连续跨悬吊管母的挠度计算

按照上述分析思路,某750kV变电站220kV母线采用2个连续跨悬吊管母,最长间隔跨度66m(4个间隔),采用4点V串悬吊连续跨设计,两悬吊点间距为33m-3.1m× 2=26.8m,详见图4。

4.1 220kV采用2个连续跨悬吊管母挠度的电气计算

通过第2.2节所列公式计算,可得:采用2个连续跨悬吊管母的合成挠度为y=17.285cm。

根据管母挠度公式计算结果可见,采用2个连续跨悬吊管母最大挠度约173mm,较单跨式悬吊管母挠度大幅降低,且满足小于1.0D(D为管母外径)的要求。

4.2 220kV采用2个连续跨悬吊管母挠度的模型计算

(1)模型建立。利用前述最优模型,采用空间三维分析软件STAAD CHINA(V8i)程序,模拟工程实际情况对管母挠度进行计算分析。以上述电气计算典型间隔为例:管母长度66.0m,两端V串挂点距离管母端部3.1m,中间构架处也采用相同V串悬吊,空间结构建模如图5所示。

(2)荷载组合。模型四:2个连续跨布置,仅考虑管母自重;模型五:2个连续跨布置,在跨中增加引下线荷载;模型六:2个连续跨布置,在跨中两侧增加引下线荷载。

4.3 220kV采用2个连续跨悬吊管母挠度计算值分析

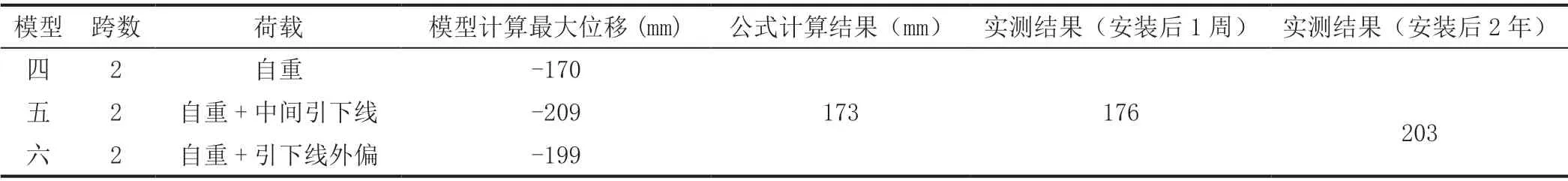

结合上述计算结果,采用2个连续跨悬吊管母最大位移详见表2。

表2 2 个连续跨悬吊管母最大位移统计表(mm)

由上表可见,①采用2个连续跨悬吊母线吊装方案,无论是电气公式计算值、模型计算值,还是现场实测值,管母挠度均比单跨布置大幅降低,说明2个连续跨悬吊母线吊装方案在挠度控制方面明显优于单跨布置;②虽然管母挠度的电气计算值与一周后的实测值较为接近,但经过长期运行后,管母挠度值会略有增大并趋于稳定。推荐模型计算值与两年后趋于稳定的管母挠度实测值更为接近,说明推荐模型挠度计算精准度更高;③引下线位于中间,即集中荷载与均布荷载挠度最大点重合时,管母挠度最大;④采用2个连续跨悬吊母线吊装方案不增加占地及构架量,较常规增加构架方案节约投资338.7万元,该费用主要是由于节约用钢量、占地等。

5 结论

针对大跨度管型母线挠度的计算,课题成果推荐采用空间三维分析软件STAAD CHINA(V8i)程序搭建的最优模型,验证单跨、2个连续跨的悬吊管母挠度值,以准确、快速地得到计算结果,使得安装方式最有利于管母挠度的降低。该课题成果在各电压等级配电装置大跨度悬吊式管母的布置方案中均可参考采用。不仅为布置方案的优化提供了更多的选择,且能有效降低土建工程量,经济性较高。同时,可提高设计计算水平的先进性,为工程创优提供技术支持,能够更好地为业主服务。