不同厚度电镀铬层的组织及性能

,,,, , ,

(1.上海大学材料科学与工程学院,上海 200072;2.上海出入境检验检疫局,上海 200135; 3.上海海鹰机械厂,上海 200436)

0 引 言

绿色再制造技术充分挖掘了制造业产品的可利用价值,尽可能减少了能源和资源的浪费[1-2]。加厚镀铬修复技术作为加法再制造修复技术中的一种重要手段,不仅可修复再制造产品的尺寸,还可提高其硬度、耐磨性和耐腐蚀性,有效提高其使用寿命。加厚镀铬修复技术具有制备工艺简单、成本低等优点,被广泛应用于机械、汽车、仪器仪表、航空、航天等领域[3-4]。为了缩短修复周期并进一步降低成本,很多学者对电镀铬层的性能进行了研究,例如:奚兵[5]研究了电流密度、镀液成分等电镀工艺参数对铬层性能的影响;吴首民等[6]采用两步法在二次冷轧钢板表面电镀金属铬层和氧化铬层来制备镀铬钢板,研究了铬层厚度对其耐湿热、耐腐蚀性和焊接性能的影响。电镀铬层的生长需要经历初始外延阶段、过渡生长阶段和由电沉积条件控制的生长阶段,随着电镀沉积时间的延长,铬层在不同沉积阶段表现出不同的结构和性能[7]。国内某工厂采用绿色再制造加厚镀铬修复技术对损伤的活塞杆类零件进行修复,经过基体探伤、电化学方法退铬、机械磨削、应力消除和加厚镀硬铬等工序后,发现当电镀铬层厚度增加到一定值时,铬层会出现开裂、剥落等现象,造成活塞杆出现渗气、漏油、气密性差等问题。目前,有关活塞杆类零件电镀厚铬层的显微组织和性能在电沉积过程中变化的报道并不多。为了改善电镀厚铬层气密性差的现状,作者采用工厂现行的电镀工艺,在不同沉积时间下于基体表面制备一层不同厚度的铬层,研究了不同厚度电镀铬层的硬度、表面内应力、晶粒尺寸和织构,为加厚镀铬修复技术的工业应用提供试验依据。

1 试样制备与试验方法

试验所用基体材料为45钢薄板,尺寸为50 mm×25 mm×2.5 mm。基体经打磨、抛光、脱脂、水洗、弱腐蚀后,在镀槽中进行电镀,电压为7.5 V,电流密度为50 A·m-2,镀液为CrO3、H2SO4、Cr2O3的水溶液,三种组分的质量浓度分别为200~250,2.0~2.5,3~8 g·L-1,镀液温度为60 ℃,电镀沉积时间分别为1.0,1.5,2.0,2.5,3.0,3.5,4.0,4.5 h。

电镀结束后,试样经打磨、抛光和用体积分数4%硝酸酒精溶液腐蚀后,按照GB/T 6462-2005,采用NikonMA100型光学显微镜测铬层的厚度,并计算其生长速率v,计算公式为

v=D/t

(1)

式中:D为铬层厚度,μm;t为电镀沉积时间,h。

利用MH-3型显微硬度计测铬层的显微硬度,载荷为1.961 N,每个试样测7个点,去掉最大值与最小值后取平均值;按照GB/T 7704-2008,采用X-350型X射线应力仪测不同厚度铬层的表面内应力;采用JSM-7500F型扫描电镜(SEM)观察不同厚度铬层的微观形貌,统计平均晶粒尺寸及其分布情况;采用18KW D/MAX-2550型X射线衍射仪(XRD)对不同厚度铬层的织构系数进行表征,采用铜靶,Kα射线,加速电压40 kV,工作电流250 mA,扫描速度8 (°)·min-1[8]。根据X射线衍射理论,通常采用晶面织构系数T(hkl)表示(hkl)晶面择优取向的程度,计算公式为

(2)

式中:I(hkl)和I0(hkl)分别为铬层和标准铬粉末(hkl)晶面的衍射强度。

T(hkl)越大则(hkl)晶面的择优取向程度越高[9]。

2 试验结果与讨论

2.1 生长速率

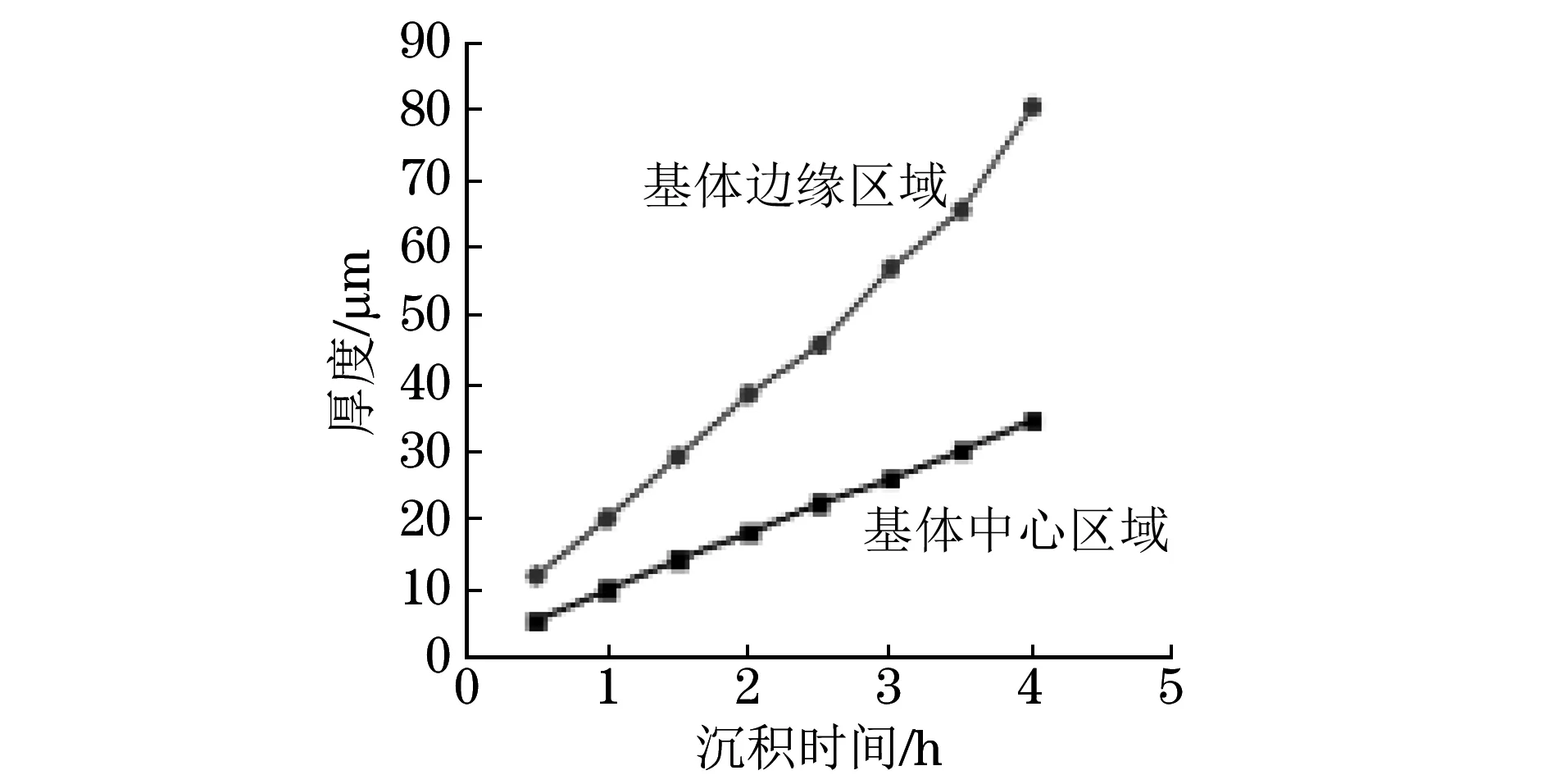

由式(1)可知,图1中曲线的斜率即为铬层的生长速率。由图1可以看出:随着沉积时间的延长,基体边缘区域铬层的生长速率起伏较大,而中心区域的生长速率比较稳定;基体边缘区域铬层的生长速率始终大于基体中心区域的,当沉积时间为4 h时,基体中心区域铬层的厚度最大,为30.18 μm;随着沉积时间的延长,基体中心区域和边缘区域铬层厚度的差距逐渐变大,最终形成中心薄、四周厚的电镀铬层,这是由电镀过程中的边缘效应造成的。电镀时基体边缘处镀液的流动速度大,造成边缘处电活性物质的浓度高,使得铬粉在该处更容易沉积;在阴极边缘和尖端部位的电力线比较集中,电流密度大,超电势大,导致基体边缘区域铬层的生长速率大于中心区域的[8-10],从而造成了铬层厚度的不均匀。

图1 铬层的厚度随沉积时间的变化曲线Fig.1 Thickness vs deposition times curves of chromium layer

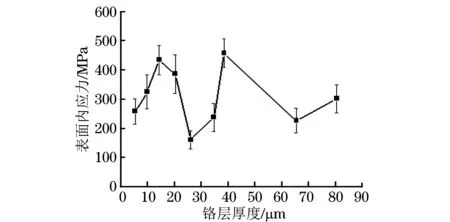

图2 铬层的表面内应力随厚度的变化曲线Fig.2 Surface internal stress vs thickness curve of chromium layer

2.2 厚度对表面内应力的影响

由图2可以看出:不同厚度电镀铬层的表面内应力均为拉应力;随着厚度的增加,铬层表面拉应力呈先增后降再增再降的波动性变化;当厚度为26.03 μm时,铬层表面拉应力最小,为162.92 MPa,厚度为46.02 μm时,表面拉应力最大,为457.93 MPa。

电镀铬层的表面内应力与其电沉积过程有关,表面内应力的产生是电沉积过程中不平衡结晶的结果,表面内应力的改变是电镀铬层的不断累积和开裂造成的。根据氢化物分解理论[11-13],在电镀硬铬的过程中,较低的电流效率导致副反应的发生,从而产生大量氢,其中一部分氢进入铬层中。在铬沉积初期,氢与电镀铬层中的金属铬形成六方晶格的铬氢化物(Cr2H到CrH2)和部分面心立方晶格的铬氢化物(CrH到CrH2)。但是,当这些晶粒长大到某一临界尺寸时,六方晶格的铬氢化物容易分解成更稳定的体心立方晶格铬,且在常温下即可分解,并释放出游离氢,此时铬层的体积收缩15%以上,从而产生表面内应力。如果游离氢未逸出,而是向基体中更有利的位置扩散并形成气束,该气束中的高压会导致铬层被拉伸,从而产生表面内应力。在由亚稳态铬氢化物相变所引起的结构变化而导致的体积变化以及由基体吸氢而产生的表面内应力的共同作用下,电镀铬层产生较大的表面内应力。随着铬层厚度的增加,电镀铬层的晶粒扭曲变形,表面内应力随之增大,当表面内应力大于铬层的抗拉强度时,铬层发生开裂,形成局部微裂纹,大部分的表面内应力得到释放,表面内应力减小;随着铬层厚度的继续增加,当表面内应力小于抗拉强度时,在相变和吸氢的共同作用下,表面内应力增加,如此循环,得到如图2所示的表面内应力变化趋势。

2.3 厚度对晶粒尺寸及织构的影响

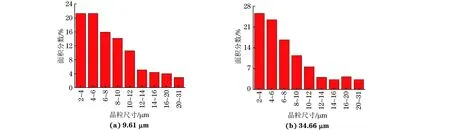

由图3可以看出,铬层中的晶粒大小不均匀,最小晶粒的尺寸只有2.256 8 μm,而最大可达34.687 μm。由图4可知,铬层中直径小于12 μm的中小尺寸晶粒占多数,随着厚度的增加,铬层中直径大于12 μm的大尺寸晶粒增多。由图5可以看出:随着厚度的增加,虽然铬层中大尺寸晶粒数量有所增加,但是铬层的平均晶粒尺寸变化不大,为8.5 μm左右;当厚度达到38.46 μm后,平均晶粒尺寸略微减小。

图3 不同厚度铬层的SEM形貌Fig.3 SEM morphology of chromium layer with different thicknesses

图4 不同厚度铬层的晶粒尺寸分布Fig.4 Grain size distribution of chromium layer with different thicknesses

图5 铬层的平均晶粒尺寸随厚度的变化曲线Fig.5 Average grain size vs thickness curve of chromium layer

由图6可知:电镀铬层的晶体结构为BCC结构;当厚度较小时,铬层的主峰为(110)晶面,并且(200)晶面呈现一定的择优取向;随着厚度的增加,铬(200)晶面衍射峰的强度不断增加,其他晶面衍射峰强度则逐渐降低。由图7可看出:随着厚度的增加,(110)晶面织构逐渐退化,(200)晶面织构逐渐增强,最终形成(200)晶面强织构。综上可知,电镀铬层中所形成的择优取向是一个渐变的过程,期间需要经过一个无序取向的状态。该择优取向的产生可能与铬层结晶平面的表面能和各种化学物质的吸附/解吸有关[14]。

根据几何选择理论,在电沉积过程中,吸附原子不断在电极二维表面上形成并在晶体表面发生扩散,由于吸附原子在不同晶面上扩散所需的活化能不同,因此其趋向于向扩散所需活化能最小的晶面扩散,使得晶粒在该晶面上长大,并迅速叠盖取向不利的其他晶粒,从而出现晶粒长大和择优取向。根据电沉积层织构理论[15-16],电化学活性的不同导致晶面上晶粒生长速率的不同,而电化学活性取决于晶面上原子的排布,随着晶面上原子密度的增加,晶面的电化学活性降低。从结晶学理论来看,体心立方铬的晶面按原子密度由大到小依次为(200)、(211)、(110)晶面,因此(200)晶面上晶粒生长速率大于(211)晶面上的,(110)晶面上晶粒的生长速率最小,最终导致电镀铬在(200)晶面上产生择优取向,而其他晶面的衍射强度减小。因此,电镀铬产生择优取向的晶面和程度随着沉积时间的不同而发生变化,这说明电镀铬的生长模式在沉积过程中发生了变化。

图6 不同厚度铬层的XRD谱Fig.6 XRD patterns of chromium layer with different thicknesses

图7 铬层中不同晶面的织构系数随厚度的变化曲线Fig.7 Texture coefficient of different faces vs thickness curves of chromium layer

2.4 厚度对硬度的影响

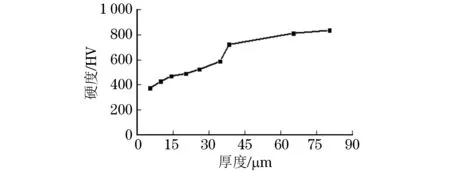

图8 铬层的硬度随厚度的变化曲线Fig.8 Hardness vs thickness curve of chromium layer

由图8可以看出,随着厚度的增加,铬层硬度先略有增大,当厚度由22.51 μm增加到46.02 μm时则快速增大,随后又缓慢增大,当铬层厚度为80.45 μm时,铬层硬度达到834.87 HV。这是由于在电沉积过程中,随着厚度的增加,铬层表面内应力发生先增大后减小再增大再减小的波动性变化。表面内应力的增大降低了晶粒间的结合力,引起铬层晶格的变形和扭曲,产生大量的位错网,位错密度不断增加,位错在运动时相互交割,产生位错塞积,从而使电镀铬层的硬度增加[17-18],但是表面内应力的波动性变化导致铬层硬度的变化较小。当铬层厚度大于38.46 μm时,铬层的晶粒尺寸略微减小,导致晶界面积增大,从而使铬层的硬度进一步增大。

3 结 论

(1) 电镀铬层的表面内应力均为拉应力,随着厚度的增加,铬层的表面内应力呈先增后降再增再降的波动性变化。

(2) 随着厚度的增加,铬层中的大尺寸晶粒增多,平均晶粒尺寸变化不大,为8.5 μm左右,当厚度大于38.46 μm时,铬层中晶粒的平均粒尺寸略微减小;随着厚度的增加,(110)晶面织构逐渐退化,(200)晶面织构逐渐增强,最终形成(200)晶面强织构。

(3) 随厚度的增加,铬层的硬度呈先略微增大后快速增大再缓慢增大的变化趋势,当铬层厚度为80.45 μm时,铬层硬度达到834.87 HV。

[1] MATSUMOTODR M, IJOMAHDR W. Remanufacturing[M]. Netherlands: Springer, 2013:389-408.

[2] 徐滨士,梁秀兵,史佩京,等. 我国再制造工程及其产业发展[J]. 表面工程与再制造,2015,15(2):6-10.

[3] GEORGE D. A history of chromium plating[J]. Plating and Surface Finishing, 1984, 71(6): 84-90.

[4] 王秋红,潘湛昌,胡光辉,等. 三价铬电镀铬镀层性能的研究[J]. 材料研究与应用,2010, 4(4):467-469.

[5] 奚兵. 镀铬层的性能及影响因素[J]. 腐蚀与防护, 2000, 21(11):502-504.

[6] 吴首民, 陈声鹤, 周庚瑞,等. 镀层厚度对镀铬钢板性能的影响[J]. 机械工程材料, 2011, 35(3):25-27.

[7] 周绍民.金属电沉积——原理与研究方法[M]. 上海:上海科学技术出版社,1987:254-269.

[8] 安茂忠. 电镀理论与技术[M]. 哈尔滨:哈尔滨工业大学出版社,2004.

[9] CHOI J H, KANG S Y, DONG N L. Relationship between deposition and recrystallization textures of copper and chromium electrodeposits[J]. Journal of Materials Science, 2000, 35(16):4055-4066.

[10] YLI-PENTTI A. Electroplating and electroless plating[J]. Comprehensive Materials Processing, 2014, 198(4):277-306.

[11] 陈亚,李士嘉,王春林,等. 现代实用电镀技术[M]. 北京:国防工业出版社,2003:185-203.

[12] SNAVELY C A. A theory for the mechanism of chromium plating; a theory for the physical characteristics of chromium plate[J]. Transactions of the Electrochemical Society, 1947, 92(6):537-577.

[13] WRIGHT L, HIRST H, RILEY J. The structure of electrolytic chromium[J]. Transaction of the Faraday Society, 1935, 31:1253-1259.

[14] 吕镖,胡振峰,汪笑鹤,等. 电流密度对镍镀层结构和性能的影响[J]. 中国表面工程,2013,26(4):66-71.

[15] 蔡芬敏,彭文屹,易光斌,等. 电解铜箔织构的研究[J].热加工工艺,2011,40(24): 9-11.

[16] NIELSEN C B, LEISNER P, HORSEWELL A. On texture formation of chromium electrodeposits[J]. Journal of Applied Electrochemistry, 1998, 28(2):141-150.

[17] 崔忠圻,覃耀春. 金属学与热处理[M]. 北京:机械工业出版社,2007:143-156.

[18] CYMBOLISTE M. The structure and hardness of electrolytic chromium[J]. Transactions of the Electrochemical Society, 1938,73(1):353-363.