不同组织高铬白口铸铁低速重载滑动干摩擦磨损行为

, ,,

(河南科技大学1.材料科学与工程学院; 2.高端轴承摩擦学技术与应用国家地方联合工程实验室,洛阳 471023)

0 引 言

高铬白口铸铁不仅具有优良的抗磨料磨损性能,还具有良好的耐溶液腐蚀和抗高温氧化性能,在矿山、水泥、电力、冶金、耐火材料、工程机械等众多领域得到广泛应用[1-3],且一直是耐磨材料领域的研究热点[4-8]。碳化物和基体组织对高铬白口铸铁性能有着重要影响,许多研究者对此进行了大量研究[9-11],但这些研究主要针对磨料磨损工况。近年来,在冶金生产中高铬白口铸铁作为导卫板、轧辊、挤管顶头等耐磨件的应用越来越多,因此与钢铁配副滑动干摩擦磨损特性的研究得到了重视。艾云龙等[12]研究了高铬白口铸铁的滑动磨损机制,指出碳化物相的团聚长大有利于提高耐磨性。XU等[13]研究了不同基体组织的高铬白口铸铁滑动摩擦磨损特性,发现轻载荷下奥氏体基体的高铬白口铸铁的耐磨性不如马氏体基体的,但在重载荷下奥氏体基体的高铬白口铸铁的耐磨性优于马氏体基体的。

为了进一步探究低速重载滑动干摩擦磨损工况下,高铬白口铸铁的摩擦磨损特性与合金组织的关系,作者对不同化学成分的高铬白口铸铁进行不同热处理,得到不同基体组织后,通过低速重载滑动干摩擦磨损试验研究了高铬白口铸铁的磨损率和摩擦因数与摩擦功率密度、正压应力、碳化物类型和基体组织的关系,同时对定向凝固试样沿摩擦面法向的磨损形貌进行观察,探讨了低速重载条件下高铬白口铸铁的滑动干摩擦磨损机理。

1 试样制备与试验方法

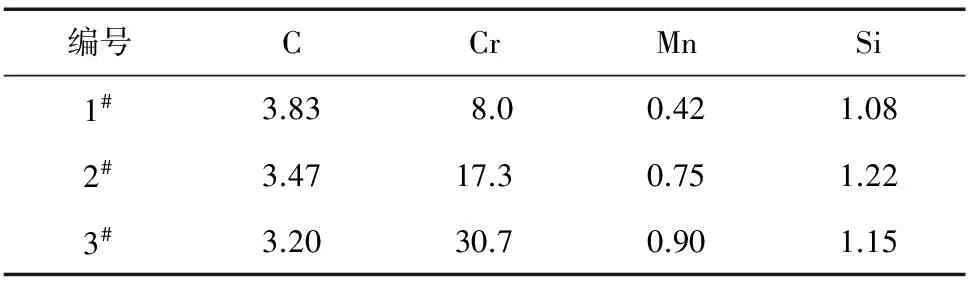

以生铁、废钢和铬铁合金为原料,采用中频感应加热炉进行熔炼,在镶嵌内径13 mm玻璃管的石英砂铸型中浇铸,得到13 mm的铸铁棒,其化学成分见表1。将不同成分的铸铁在SX2-2.5-10A型箱式电阻炉中加热至950 ℃保温1.5 h,随后冷却至690 ℃保温1.5 h,随炉冷却至室温;另取部分3#铸铁,将其加热至950 ℃保温1.5 h,炉外空冷。

表1 试验铸铁的化学成分(质量分数)Tab.1 Chemical composition of the testedcast iron (mass) %

采用定向凝固试样来探讨铸铁的滑动干摩擦磨损机理,这是由于非定向凝固试样组织中的碳化物排列杂乱,而定向凝固试样能够更加清晰地显示出试样摩擦面附近的组织变化,且该组织变化与非定向凝固试样的一致。采用Bridgman定向凝固法,在温度1 460 ℃和凝固速率80 mm·h-1条件下制备定向凝固试样。

铸态和不同热处理后的试样经打磨、抛光和用体积分数4%硝酸酒精溶液腐蚀后,在4XB型倒置光学显微镜上观察显微组织。采用HR-150A型洛氏硬度计测硬度,载荷为1 470 N,保载时间为5 s。在M-200型摩擦磨损试验机上进行摩擦磨损试验,铸铁试样尺寸为8.5 mm×8.5 mm×8.5 mm,对磨环为淬火40Cr钢圆轮,直径分别为50 mm和40 mm,硬度为51~53 HRC,摩擦滑动线速度为0.418 7,0.523 3,0.837 3,1.046 7 m·s-1,对应的摩擦时间分别为25, 20, 12.5, 10 min,保证试样的摩擦行程相同。作用在摩擦副上的正压应力是通过弹簧进行加载的,取值范围为98~1 225 N,摩擦力矩由主轴传动系统中的行星齿轮摇臂机构直接测定。作用于摩擦面的正压应力和摩擦功率密度的计算公式分别为

(1)

(2)

式中:P为正压应力,MPa;q为摩擦功率密度,W·mm-2;B为试样宽度,mm;b为试样表面磨痕宽度,mm;G为作用于摩擦副上的载荷,N;M为摩擦力矩,N·cm;r为对磨环的半径,cm;v为滑动线速度,m·s-1。

用精度0.1 mg的分析天平称取摩擦磨损前后试样的质量,其质量差为磨损量,然后计算其磨损率,计算公式为

W=Δm/t(3)

式中:W为磨损率,mg·min-1;Δm为磨损量,mg;t为摩擦时间,min。

摩擦磨损试验结束后,将试样用环氧树脂镶嵌封填,然后取顺着摩擦方向且垂直于摩擦面的平面为观察面,经打磨、抛光后,用体积分数4%硝酸酒精溶液腐蚀,在4XB型光学显微镜下观察显微组织。采用JSM-6700F型扫描电镜(SEM)观察磨损形貌。

2 试验结果与讨论

2.1 显微组织与硬度

由图1可见:1#、2#和3#试样的铸态显微组织均为铁相基体和分布于基体上的小晶面型碳化物相;碳化物相耐腐蚀,呈白亮色,根据其形态差异,并结合Fe-C-Cr三元系液相面投影图[14]与铸铁成分点所处位置,可以断定铸铁中一次结晶碳化物相分别为(Fe, Cr)3C、(Fe, Cr)7C3和(Fe, Cr)23C6;1#和2#试样中的铬含量较低,在熔炼时发生共析分解或马氏体转变,形成复相组织,腐蚀后呈暗黑色;3#试样中的铬含量较高,保持了单相奥氏体形态,腐蚀后呈白亮色,奥氏体与碳化物相的边界因腐蚀而呈暗黑色。

图1 不同试样的铸态显微组织Fig.1 As-cast microstructures of different samples

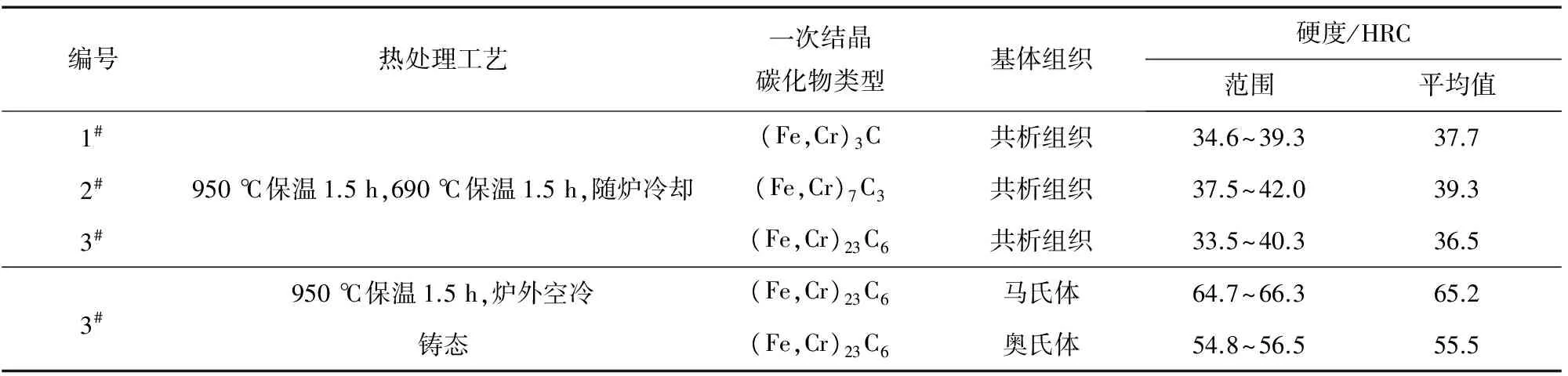

铸态和不同热处理后试样的显微组织和硬度如表2所示。由表2可知:经950 ℃保温1.5 h,690 ℃保温1.5 h,随炉冷却后,1#,2#和3#试样的硬度范围为 33.5~42.0 HRC,这表明试样基体均发生了共析转变;3#试样经950 ℃保温1.5 h空冷后,其硬度为64.7~66.3 HRC,这表明基体发生了马氏体转变。图2为3#试样经不同热处理后的显微组织。

表2 不同试样在铸态和经不同热处理后的显微组织和硬度Tab.2 Microstructures and hardness of different samples in as-cast state and after different heat treatment

图2 3#试样经不同热处理后的显微组织Fig.2 Microstructures of 3# samples after different heat treatment: (a) holding at 950 ℃ for 1.5 h, at 690 ℃ for 1.5 h and furnace cooling and (b) holding at 950 ℃ for 1.5 h and air cooling

2.2 摩擦磨损特性

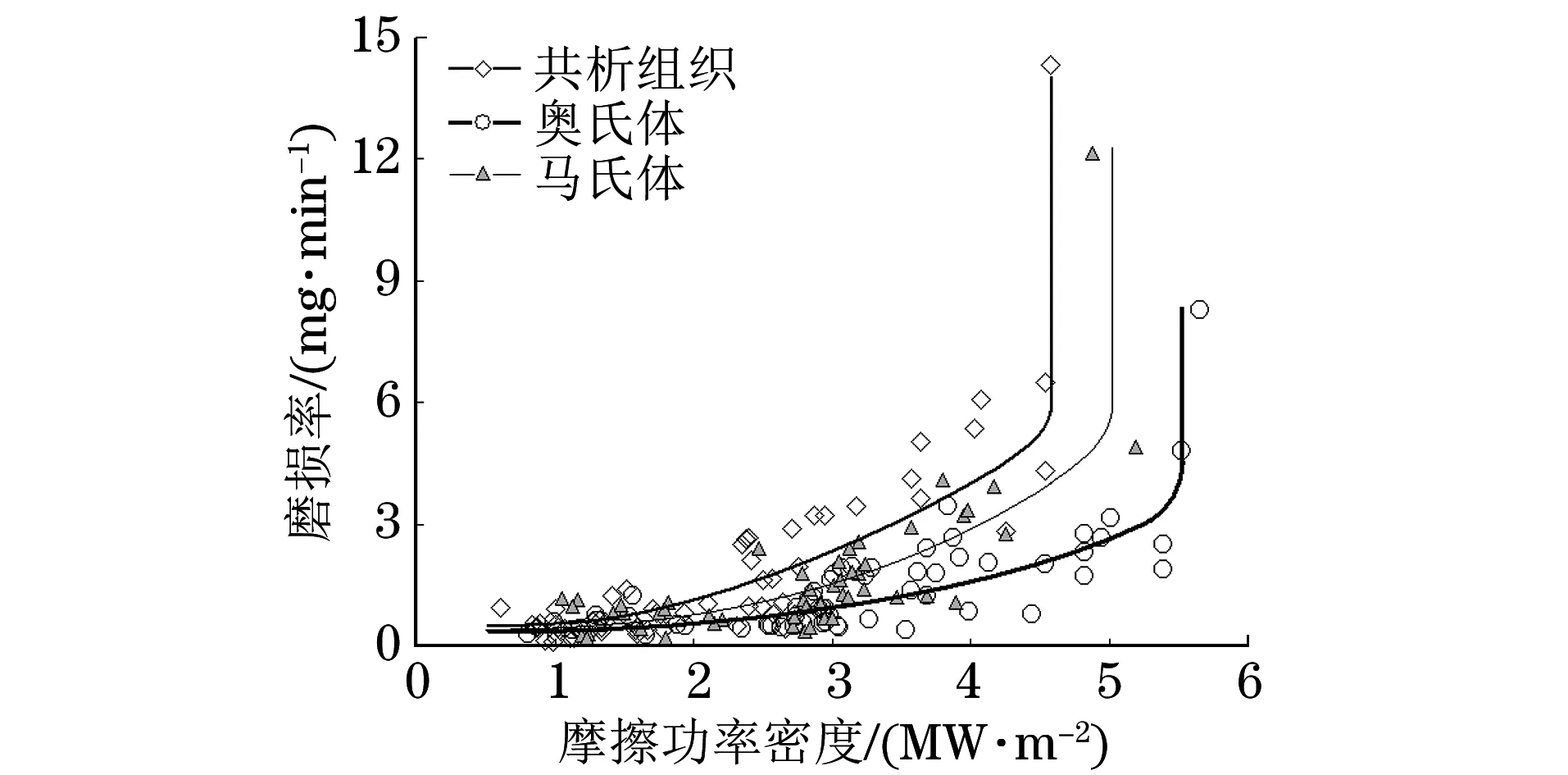

图3 碳化物相均为(Fe,Cr)23C6时不同基体组织试样的 磨损率随摩擦功率密度的变化曲线Fig.3 Wear rate vs friction power intensity curves of samples with carbide (Fe,Cr)23C6 and different matrix structures

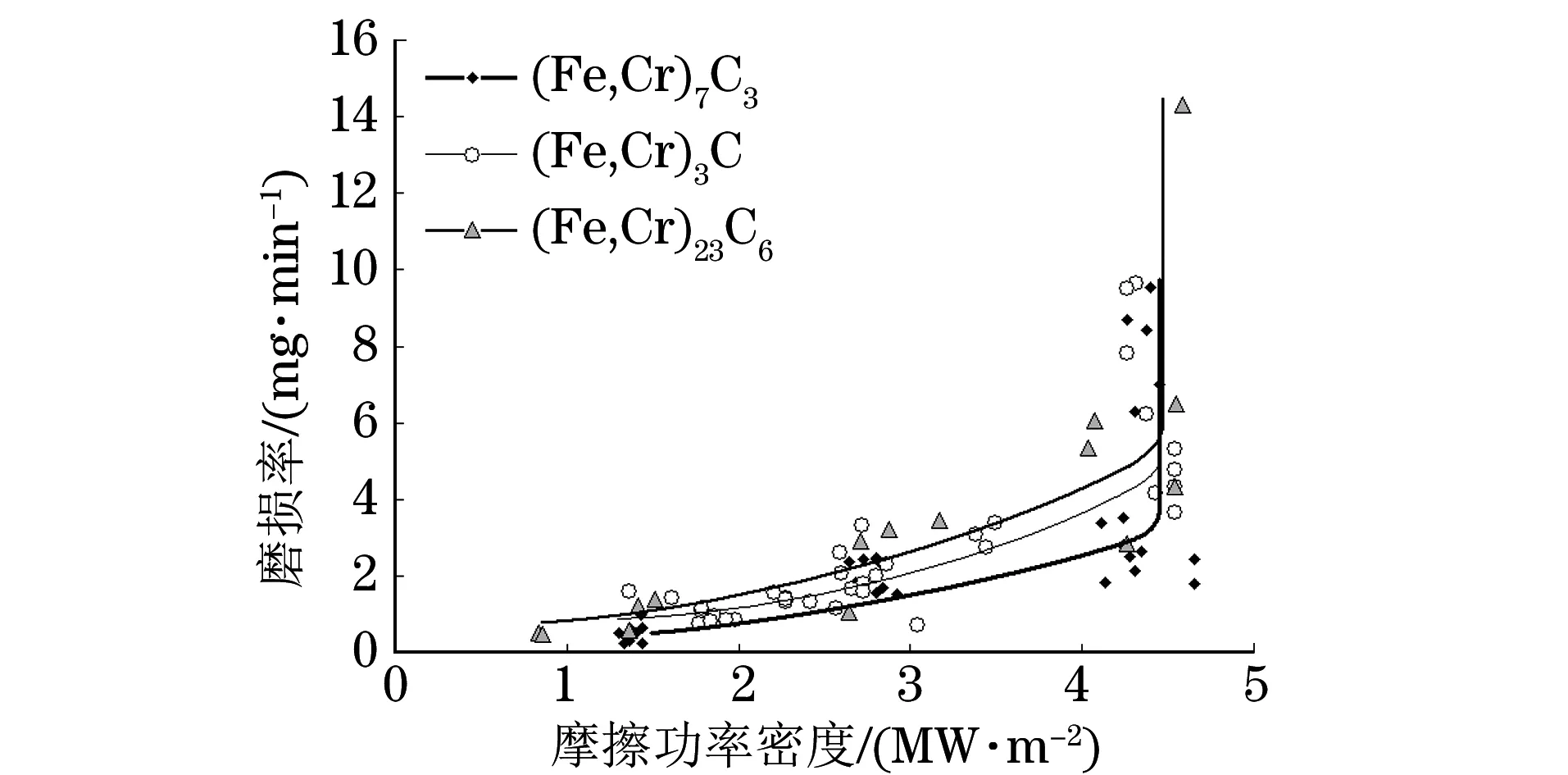

图4 基体组织均为共析组织时含不同碳化物相试样的 磨损率随摩擦功率密度的变化曲线Fig.4 Wear rate vs friction power intensity curves of samples with eutectoid matrix structure and different carbide phases

由图3和图4可以看出:随着摩擦功率密度的增大,试样的磨损率增加;当试样中的一次结晶碳化物相同时,共析组织试样的磨损率最大,马氏体试样的次之,奥氏体试样的最小;当基体组织均为共析组织时,含(Fe, Cr)23C6碳化物相试样的磨损率最大,含(Fe, Cr)3C碳化物相的次之,含(Fe, Cr)7C3碳化物相的最小;当摩擦功率密度达到某一临界值时,磨损率急剧增大,该临界值的大小取决于基体组织,与碳化物相类型无关。

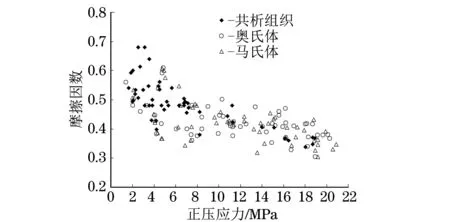

由图5和图6可以看出:随着正压应力的增大,摩擦因数减小;当一次结晶碳化物相同时,摩擦因数不因基体组织不同而变化;当基体组织均为共析组织时,含(Fe, Cr)23C6碳化物相试样的摩擦因数最大,含(Fe, Cr)7C3碳化物相的次之,含(Fe, Cr)3C碳化物相的最小。

图5 碳化物相均为(Fe,Cr)23C6时不同基体组织试样在不同 正压应力下的摩擦因数Fig.5 Friction coefficients of samples with different matrix structures and (Fe,Cr)23C6 carbide phase under different positive pressure stresses

图6 基体组织均为共析组织时含不同碳化物相试样在不同 正压应力下的摩擦因数Fig.6 Friction coefficients of samples with eutectoid matrix structure and different carbide phases under different positive pressure stresses

作者前期研究了碳化物相不同位向对高铬铸铁定向凝固试样摩擦磨损特性的影响,结果[15]表明:摩擦因数与碳化物相相对于摩擦面的位向无关,而磨损率与碳化物相相对于摩擦面的位向密切相关;在摩擦功率密度低于某一临界值时,碳化物相垂直于摩擦面的试样,其磨损率比碳化物相平行于摩擦面的低;当摩擦功率密度高于该临界值时,碳化物相垂直于摩擦面的试样,其磨损率比碳化物相平行于摩擦面的高;该临界值的大小也取决于基体组织,奥氏体试样的临界值最大,马氏体试样的次之,共析组织试样的最小。由图3可知,非定向凝固条件下,当基体组织分别为奥氏体、马氏体、共析组织时,试样的临界摩擦功率密度分别为5.5, 5.0, 4.5 MW·m-2,该临界值的大小次序与定向凝固试样的一致。

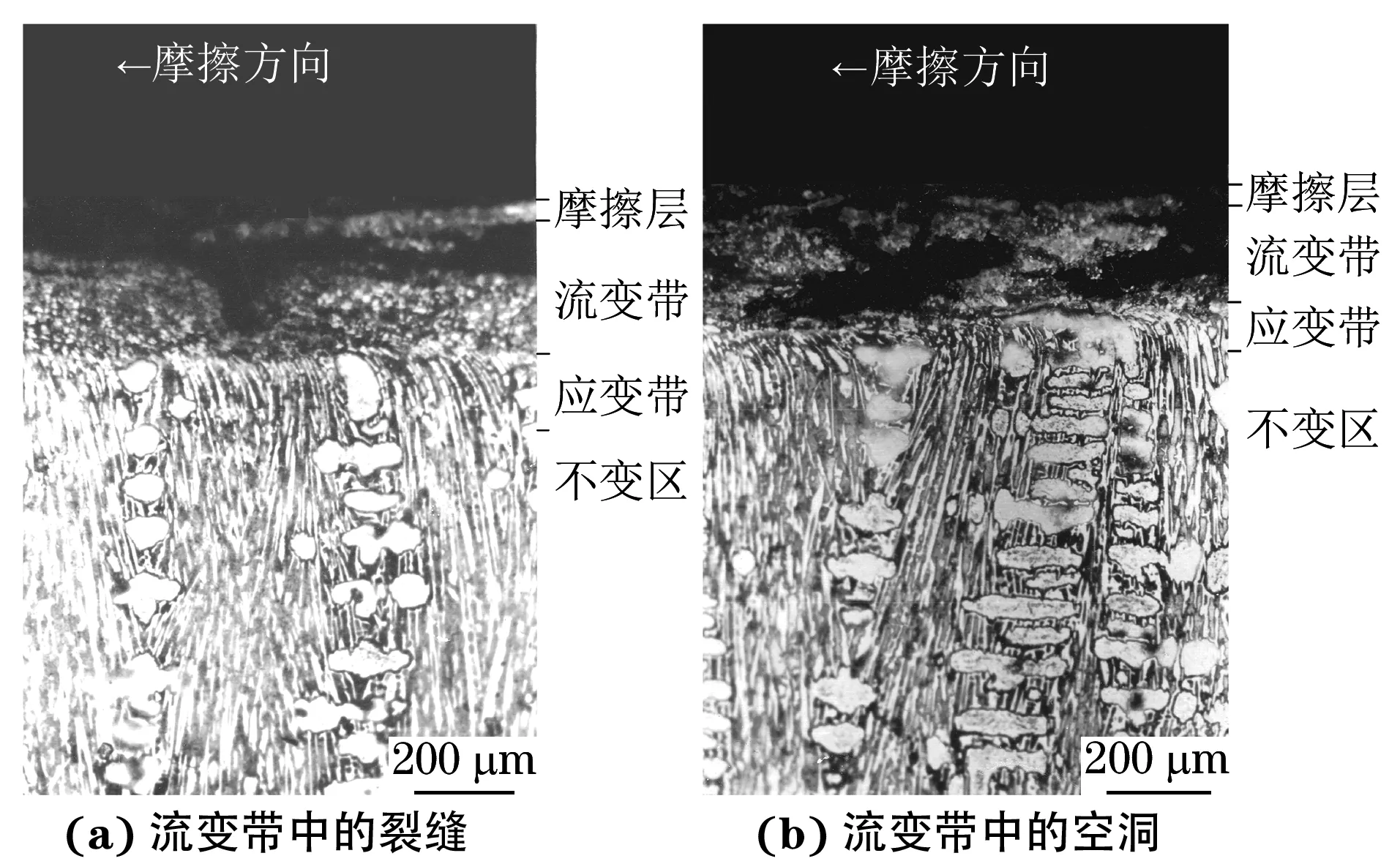

图7 奥氏体试样在摩擦面附近的显微组织(正压应力 16.96 MPa,滑动线速度0.837 3 m·s-1)Fig.7 Microstructure near friction surface of the sample with austenite matrix: (a) crevices in rheological layer and (b) caves in rheological layer (16.96 MPa of positive pressure stress, 0.837 3 m·s-1 of slide linear velocity)

2.3 机理分析与讨论

由图7可以看出:定向凝固试样的显微组织由摩擦面至内部可依次分为摩擦层、流变带、应变带、不变区等4个区域;摩擦层厚度为40~75 μm,在正压应力、摩擦应力和摩擦运动的作用下,物相被充分破碎、细化和混合,由于沿摩擦面法向的塑性应变梯度十分大,同时在摩擦面几何形状的约束作用下,距摩擦面一定距离处产生了锯齿形撕裂,这些撕裂相互连通,形成了摩擦层与流变带的分界线;摩擦层之下约220 μm的厚度范围为流变带,该区域的塑性变形强烈,可见明显的流线形态,碳化物相被充分破碎,与相邻的应变带之间形成清晰的分界线;应变带中碳化物相依然保持有序的方向性排列,但在基体塑性变形的作用下发生了弯曲和部分断裂;不变区中的碳化物相和基体组织基本保持不变。

在正压应力和滑动线速度不变的情况下,随着滑动干摩擦磨损试验的进行,应变带和不变区的组织形态基本保持不变,摩擦层和流变带则发生剧烈变化。在摩擦层中,摩擦副的相对运动使铸铁原始基体组织遭到严重破坏,与破碎的碳化物相充分混合,因此摩擦因数取决于碳化物相类型,与原始基体组织无关;在摩擦面切向塑性应变的法向梯度和摩擦面几何形状约束的作用下,锯齿状撕裂不断产生和扩大,最终穿透摩擦层,造成磨削损耗。在流变带中,固相塑性流变的黏滞阻力很大,导致金属流动性和融合性极差,易形成裂缝和空洞,这些裂缝和空洞快速扩张和增殖,并相互连通而导致疲劳剥落,这也是试样出现剧烈磨损的原因。

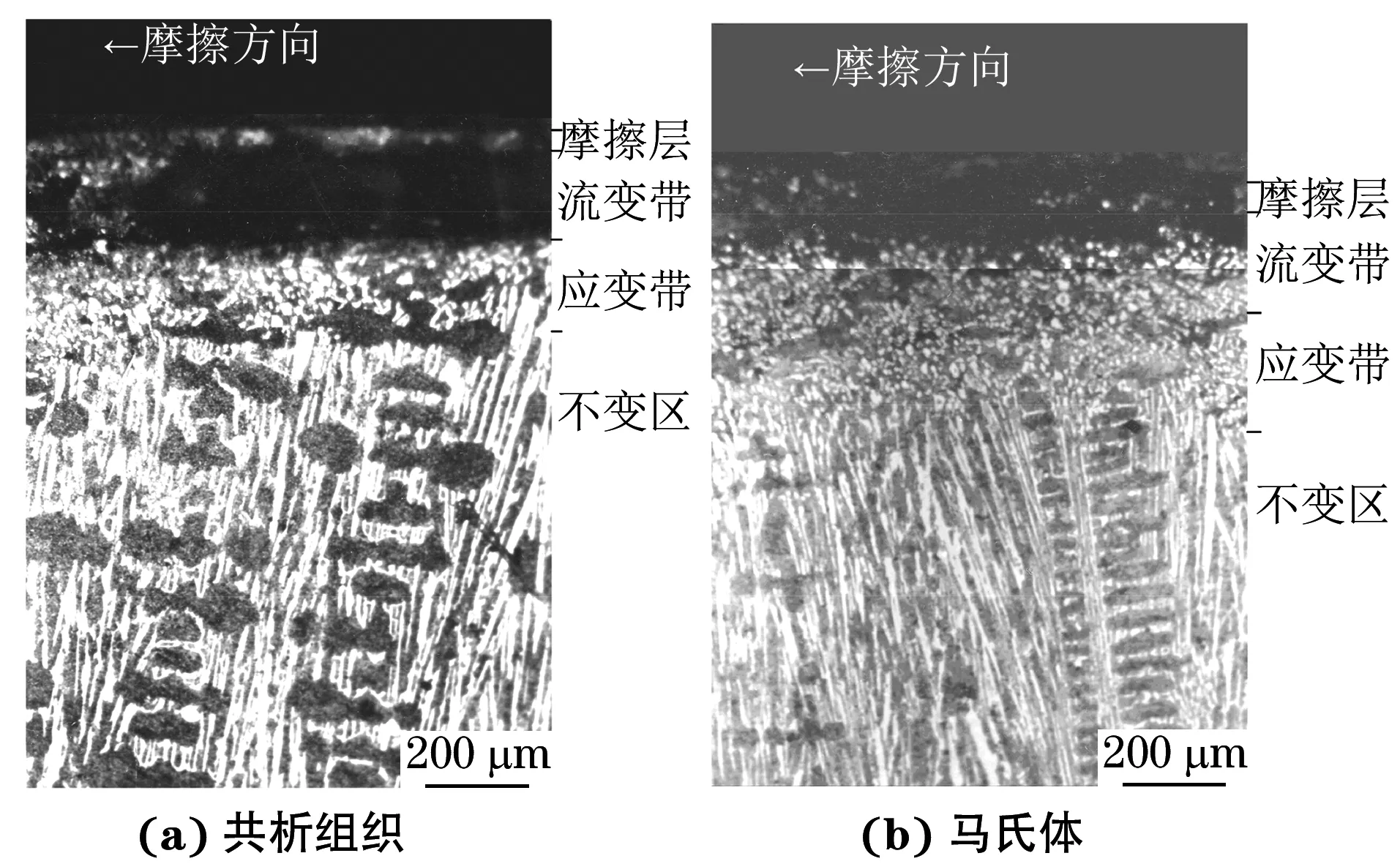

共析组织或马氏体的韧性比奥氏体的差很多,在相同应力下基体中的碳化物相更容易发生断裂和破碎。由图8可以看出:当试样基体组织为共析组织或马氏体时,在摩擦应力作用下,基体枝晶发生弯曲的应变带中的碳化物相已完全破碎,同时流变带中也形成更大的空洞。这就是共析组织和马氏体试样与奥氏体试样相比,耐磨性差、发生剧烈磨损的临界摩擦功率密度低的原因。

图8 共析组织和马氏体试样摩擦面附近的显微组织 (正压应力16.96 MPa,滑动线速度0.837 3 m·s-1)Fig.8 Microstructures near friction surface of samples with matrix of eutectoid structure (a) and martensite (b) (16.96 MPa of positive pressure stress, 0.837 3 m·s-1 of slide linear velocity)

由图9可以看出:局部光滑的摩擦面形貌和粗糙的剥落坑形貌同时存在于摩擦面的不同区域中。这是由于摩擦面附近组织的演变并非是在整个摩擦面上同步进行的,而是为此起彼伏的涨落式演变,裂纹和剥落坑总是交替地出现在摩擦面不同区域。随着时间的推移,整个摩擦面上不同区域都会经历类似的组织演变过程,从而使整个摩擦面被均匀磨损。

3 结 论

(1) 高铬白口铸铁摩擦因数与碳化物相类型和正压应力有关,而与基体组织无关;当基体组织均为共析组织时,含(Fe, Cr)23C6碳化物相的铸铁的摩擦因数最大,含(Fe, Cr)7C3碳化物相的次之,含(Fe, Cr)3C碳化物相的最小;随着正压应力的增大,高铬白口铸铁的摩擦因数减小

(2) 高铬白口铸铁的磨损率与基体组织类型、碳化物相类型和摩擦功率密度均有关;当基体组织均为共析组织时,含(Fe, Cr)23C6碳化物相铸铁的磨损率最大,含(Fe, Cr)3C碳化物相的次之,含(Fe, Cr)7C3碳化物相的最小;当碳化物相类型相同时,共析组织铸铁的磨损率最大,马氏体铸铁的次之,奥氏体铸铁的最小;当摩擦功率密度高于某一临界值时,磨损率剧烈增大,该临界值的大小取决于基体组织,奥氏体铸铁的临界值最大,马氏体铸铁的次之,共析组织铸铁的最小。

(3) 在低速重载滑动干摩擦磨损过程中,高铬白口铸铁的组织由摩擦面至内部可依次分为摩擦层、流变带、应变带、不变区等4个区域;摩擦层中原始基体组织遭到严重破坏,与破碎的碳化物相充分混合,摩擦因数取决于碳化物相类型,而与原始基体组织无关;流变带中固相塑性流变的黏滞阻力很大,导致裂缝、空洞形成,并最终形成疲劳剥落,从而使磨损率急剧增大;应变带中碳化物相随基体组织的塑性变形而发生弯曲或断裂,奥氏体的韧性比共析组织或马氏体的好,碳化物发生弯曲从而使奥氏体铸铁具有更好的耐磨性。

[1] 张士林,刘慰俭. 新型抗磨材料——高铬铸铁及其应用[J]. 机械工程材料,1984,8(2):6-13.

[2] 子澍. 高铬白口铸铁未来发展的设想[J]. 现代铸铁,2009,29(3):15-18.

[3] 姜良朋,张克平,姚亚萍,铬系白口铸铁组织与性能的研究进展[J].铸造技术,2016,37(6):1162-1165.

[4] 张茂勋,大城桂作. 高铬铸铁耐磨粒磨损特性[J]. 机械工程材料,1991,15(4):15-22.

[5] 彭晓春, 张长军. 27%Cr 高铬铸铁组织及性能研究[J]. 机械工程材料,2005,29 (11):35-38.

[6] 陈哲,康猛,叶芳霞,等. 原位生成(Fe, Cr)7C3/Fe复合材料的磨料磨损性能[J]. 机械工程材料,2014,38(10):54-59.

[7] HADJI A, BOUHAMLA K, MAOUCHE H. Improving wear properties of high-chromium cast iron by manganese alloying[J]. International Journal of Metalcasting, 2016, 10(1): 43-55.

[8] JIA X S, ZUO X W, LIU Y,etal. High wear resistance of white cast iron treated by novel process: Principle and mechanism[J]. Metallurgical and Materials Transactions A, 2015, 46 (12): 5514-5525.

[9] DOGAN Ö N, HAWK J A. Effect of carbide orientation on abrasion of high Cr white cast iron[J]. Wear, 1995, 189(1/2): 136-142.

[10] 符寒光. 定向凝固高铬铸铁抗冲击磨损研究[J]. 机械工程材料,1995,19(1):43-46.

[11] 贺林,张长军,周卫星. 高铬铸铁中碳化物相抗磨作用的尺寸效应[J]. 热加工工艺,1998,27(4): 15-18.

[12] 艾云龙,丁家圆,何文,等. 热处理工艺对高铬白口铸铁滑动磨损的影响[J]. 热加工工艺,2010,39(3):46-48.

[13] XU J Q, CHEN Y Y, WANG W,etal. Sliding friction properties of austenite- and martensite-based white cast iron containing 8.5% chromium[J]. Journal of Material Science, 2010,45(22): 6108-6114.

[14] RIVLIN V G. Phase equilibria in iron ternary alloys 14: Critical review of constitution of carbon-chromium-iron and carbon-iron-manganese systems[J]. International Metals Reviews, 1984, 29(4): 299-327.

[15] 倪锋,罗霞,黄树锋,等. 定向凝固高铬白口铸铁干滑动摩擦磨损特性[J]. 材料开发与应用,2002,17(3): 1-5.