显微组织对Ti-15-3合金喷丸处理效果的影响

,,,,

(西安建筑科技大学冶金工程学院,西安 710055)

0 引 言

Ti-15-3(Ti-15V-3Cr-3Al-3Sn)合金是由美国空军开发的具有良好冷成形性能和热处理性能的亚稳β钛合金,广泛用于制造航空领域中的铆钉、螺母紧固夹子、托架、弹簧、灭火器罐、环境控制系统管道、阻力伞梁等部件[1-3]。为了进一步提高Ti-15-3合金的力学性能以满足不同场合的需要,国内外学者对时效温度、保温时间、加热速率、冷却速率等对合金组织和性能的影响进行了大量研究[4-8],并在单步时效工艺的基础上,发展了多步时效[9-11]、冷轧+时效[5, 12]等工艺。除了热处理、轧制等工艺外,喷丸处理也是对金属进行微观结构调控和性能优化的重要手段,该技术利用高速运动的弹丸流对金属表面进行冲击,使表面产生循环塑性应变层、显微组织发生有利变化并在表层引入残余压应力场。研究表明:50CrVA钢经热处理后得到的马氏体-贝氏体复合组织与常规组织相比,在喷丸处理后可获得更高的表面残余压应力[13];不同热处理状态的40SiMnCrNiMoV、60Si2Mn和60Mn钢经喷丸处理后具有不同的表面加工硬化指数和表面屈服强度改善效果[14]。由喷丸强化机理可知,喷丸过程中材料的循环应变硬化与软化行为主要取决于材料的初始组织状态[15]。综上可知,显微组织对喷丸处理效果具有显著的影响,而关于Ti-15-3合金喷丸处理的研究鲜有报道。

为此,作者先对Ti-15-3合金进行不同工艺的热处理以得到不同显微组织,然后再进行喷丸处理,研究喷丸处理后合金显微组织、残余应力、硬度、表面粗糙度等的演化规律,为Ti-15-3合金的性能优化提供试验依据。

1 试样制备与试验方法

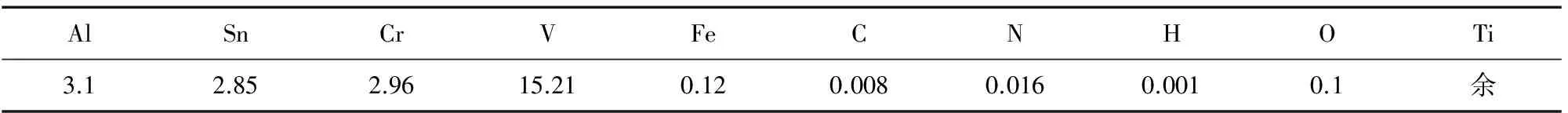

试验用Ti-15-3合金为固溶态板材,厚度1.2 mm,其化学成分如表1所示。

表1 Ti-15-3合金的化学成分(质量分数)Tab.1 Chemical composition of Ti-15-3 alloy (mass) %

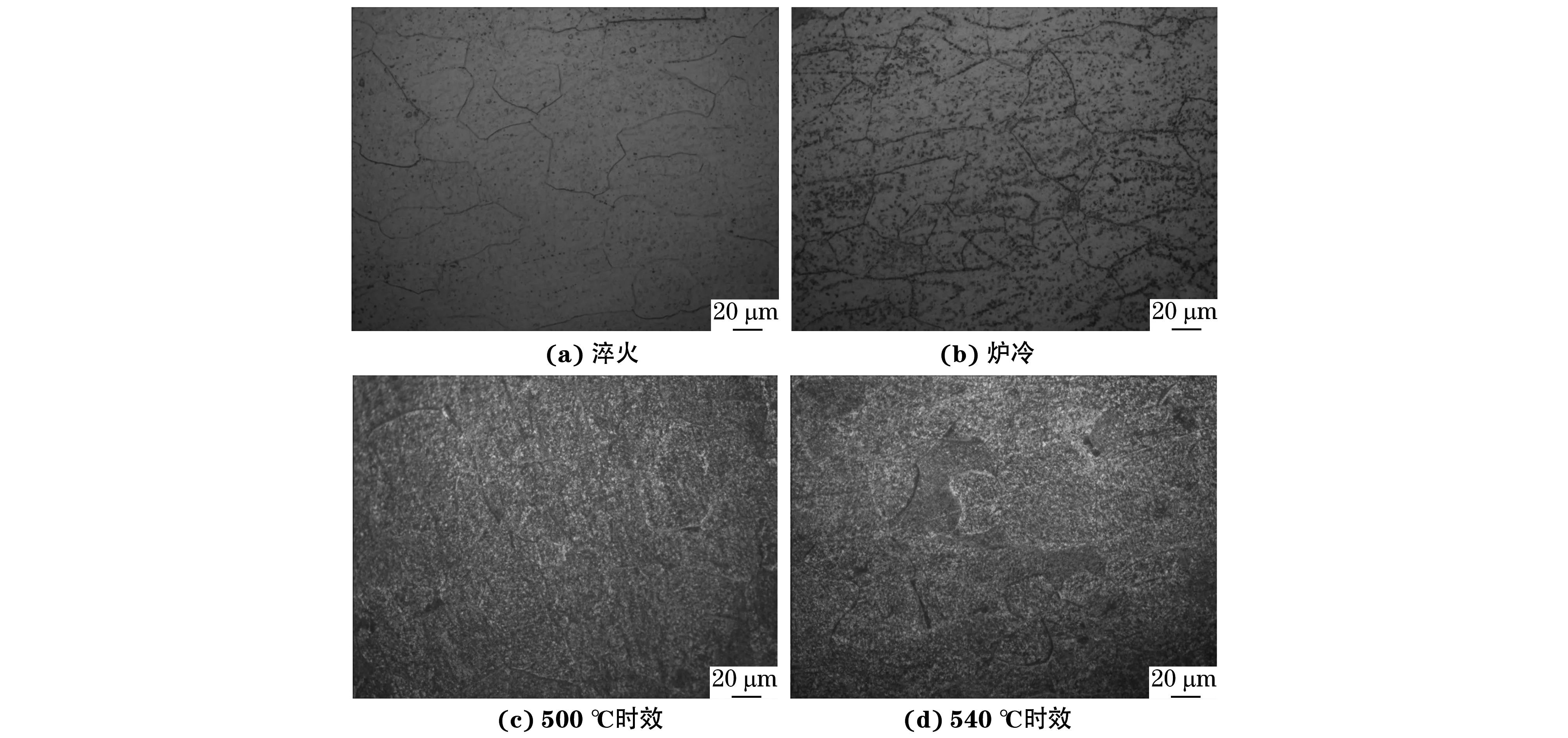

图1 不同热处理后试样的显微组织Fig.1 Microstructures of samples after different heat treatments: (a) quenching; (b) furnace cooling; (c) aging at 500 ℃ and (d) aging at 540 ℃

Ti-15-3合金板经切割、清洗后,放入通有高纯氩气的SX2-8-10型电阻炉中,800 ℃保温20 min,然后分别水冷淬火和随炉冷却(炉冷)。对淬火试样分别进行500,540 ℃保温8 h时效处理,随炉冷却。对不同工艺处理的试样进行相同工艺的喷丸处理,喷丸强度为0.20 A,弹丸为直径0.3 mm的调质高碳钢丝切丸,覆盖率为200%。

试样经线切割、镶嵌、打磨、抛光后,用体积比为1∶3∶30的氢氟酸、浓硝酸、蒸馏水混合溶液腐蚀,在GX 51型光学显微镜上观察显微组织,其中喷丸试样的观测面为与喷丸面垂直的横截面。采用BRUKER D8 ADVANCE型X射线衍射仪(XRD)进行物相分析,采用铜靶,Kα1射线,扫描范围30°~100°,步长0.02°,每步0.1 s。采用BRUKER D8 ADVANCE 型X射线衍射仪,利用sin2Ψ方法测喷丸试样表层的残余应力,衍射晶面为β相(321)晶面,其理论2θ为121.308°。采用401MVD型半自动显微维氏硬度计测喷丸试样横截面的显微硬度,载荷为4.9 N,保载时间为15 s。利用TR110型粗糙度仪测试样的表面粗糙度,每个试样表面至少测3个点取平均值。

2 试验结果与讨论

2.1 显微组织

由图1可见:经淬火处理后,试样组织由近似等轴的亚稳β相组成,这是由于Ti-15-3合金的相变点在740~760 ℃之间, 1.2 mm厚试样在800 ℃保温20 min可完全转变为β相;炉冷后,试样中β相的晶界和晶内都有大量α相析出,但β相的晶界仍清晰可见;淬火态试样经500 ℃时效处理后,α相在原始β相晶内充分析出,经540 ℃时效处理后,显微组织更加粗大,这是由于温度的升高导致次生α相长大的驱动力增加。

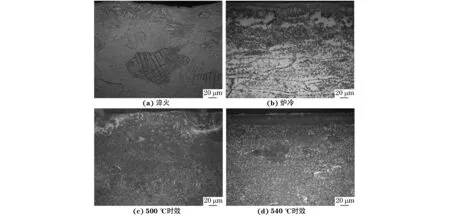

在喷丸处理过程中,大量弹丸快速冲击试样表面,使试样表层产生剧烈塑性变形。由图2可知:经喷丸处理后,淬火态试样在距其表层约200 μm处形成了大量孪晶,孪晶分布具有一定的倾向性,集中分布在部分晶粒内部,且一些晶粒内部的孪晶相互交割,同时由于剧烈塑性变形,表层区域的β相晶粒破碎,晶界已难以分辨;经喷丸处理后,炉冷态试样组织中未发现孪晶,这是由于α析出相的存在导致塑性变形时孪生不易开动,但距表层约100 μm处的晶粒形貌明显不同于基体的;经时效处理后,由于大量α相的强化作用,使其抵抗塑性变形的能力提高,因此喷丸处理后,时效态试样的显微组织无明显变化,但是540 ℃时效处理试样在距表层约20 μm处出现了比较均匀的条状变形组织,该组织形成原因有待进一步研究。

图2 喷丸处理后不同工艺热处理试样的显微组织(上侧为喷丸面)Fig. 2 Microstructures of samples heat-treated with different processes after shot peening (upside is the shot peened surface):(a) quenching; (b) furnace cooling; (c) aging at 500 ℃ and (d) aging at 540 ℃

2.2 物相组成

2.3 残余应力

由表2可以发现:喷丸处理后,不同工艺热处理试样表层的残余压应力不同,淬火态试样的表层残余压应力最小,炉冷态试样的最大。

图3 喷丸处理前后不同工艺热处理试样的XRD谱Fig.3 XRD patterns of samples heat-treated with different processes before (a) and after (b) shot peening

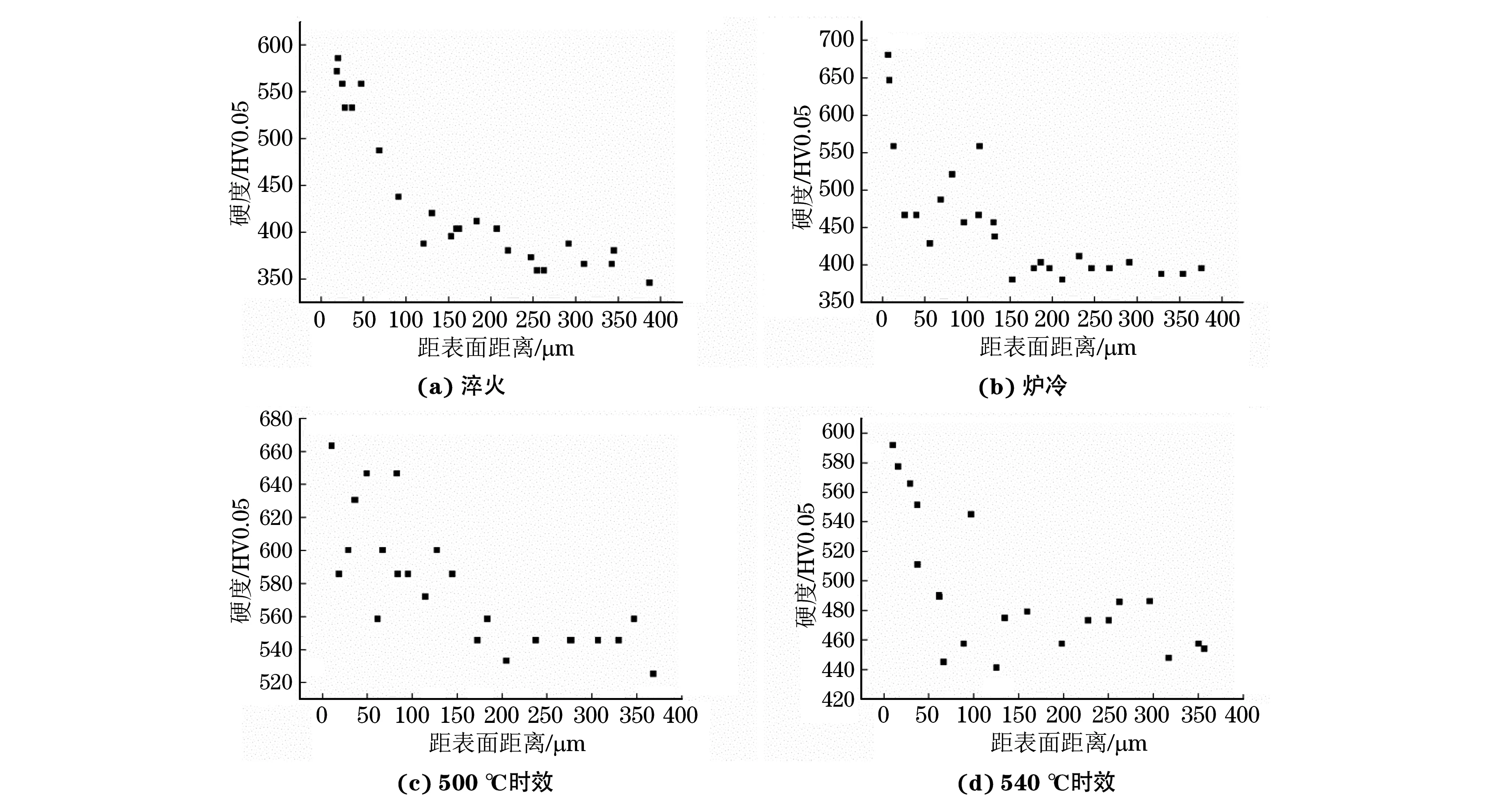

图4 喷丸处理后不同工艺热处理试样的截面硬度分布Fig.4 Distribution of cross section hardness of samples heat-treated with different processes after shot peening: (a) quenching; (b) furnace cooling; (c) aging at 500 ℃ and (d) aging at 540 ℃

Tab.2Surfaceresidualstressesofsamplesheat-treatedwithdifferentprocessesaftershotpeening

MPa

Ti-15-3合金中的β相为体心立方结构,与密排六方结构的α相相比,具有更好的塑性变形能力、更低的弹性模量和屈服强度,经喷丸处理后,由β相所产生的残余应力低于由α相产生的。淬火态试样的组织为亚稳β相,因此喷丸处理后其表层残余应力最低。炉冷或时效态试样为α相和β相的复合组织,喷丸处理使试样内部的不均匀程度增大,从而导致表层残余应力增大。与时效态试样相比,炉冷态试样经喷丸处理后获得的表层残余应力更大,这应与其在喷丸过程中形成的大量α″相有关。GREEN等[17]的研究表明,在对Al2O3/ZrO2复合材料进行研磨时,ZrO2由四方结构转变为单斜结构,残余应力增大。在喷丸处理时,炉冷Ti-15-3合金发生了由体心立方结构的亚稳β相向斜方结构α″相的转变,α″相与基体之间较低的变形协调能力和畸变的形成导致残余应力增大。

2.4 硬 度

由图4可以看出:喷丸处理使试样表面的硬度显著提高;随距表面距离(深度)的增加,试样的硬度逐渐降低并趋于稳定,该稳定值可以认为是热处理后试样的硬度;淬火态试样主要由亚稳β相构成,硬度最低,由喷丸处理所产生的塑性变形范围最大,其深度大约为200 μm,这与显微组织中观察到的孪晶出现的深度接近;500 ℃时效态试样的硬度最高,这是由于α相的析出强化效应而导致的;当时效温度升至540 ℃时,虽然α相的析出量增加,但其尺寸增大,从而使试样具有较低的强度和较好的塑性[7,18],因此540 ℃时效态试样的硬度和由喷丸处理所产生的塑性变形范围均减小;在应力诱发马氏体相变的作用下,炉冷态试样经喷丸处理后的的表面硬度最高,同时α相的强化作用导致其塑性变形范围减小。

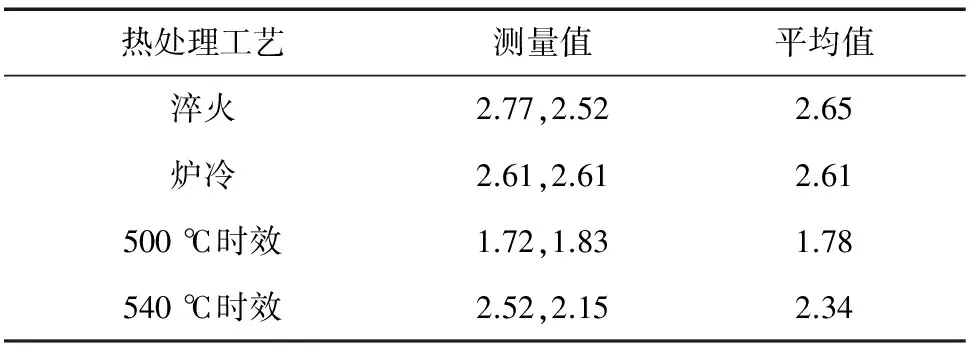

2.5 表面粗糙度

由表3可知:试样表面粗糙度的变化规律与其硬度变化趋势基本一致;500 ℃时效态试样的硬度最高,在喷丸处理时由弹丸冲击所形成的凹坑较浅,因此表面粗糙度最小;淬火态试样无析出强化效应,硬度最低,因此喷丸处理后其表面粗糙度最大。

表3 喷丸处理后不同工艺热处理试样的表面粗糙度Tab.3 Surface roughness of sample heat-treated by differentprocesses after shot peening μm

3 结 论

(1) 淬火处理后Ti-15-3合金的组织由近似等轴的亚稳β相组成,炉冷后合金中β相的晶界和晶内均析出大量α相,时效处理使合金中α相的析出更加充分,且时效温度越高组织越粗大;经喷丸处理后,淬火态合金中形成大量孪晶,炉冷态合金中发生应力诱发马氏体相变,而时效态合金的显微组织无明显变化。

(2) 经喷丸处理后,淬火态合金的表层残余压应力最小,炉冷态合金的最大。

(3) 喷丸处理使合金表面的硬度显著提高;随距表面距离的增加,合金的硬度逐渐降低并趋于稳定;淬火态合金的硬度最低,由喷丸处理所产生的塑性变形范围最大,表面粗糙度最大;炉冷态合金经喷丸处理后的表面硬度最大,同时α相的强化作用导致其塑性变形范围较小;经500 ℃时效处理后,合金的硬度最高,喷丸处理后其表面粗糙度最小,时效温度升至540 ℃后,时效态合金的硬度和由喷丸处理所产生的塑性变形范围减小。

[1] BOYER R R, BRIGGS R D. The use of β titanium alloys in the aerospace industry [J]. Journal of Materials Engineering and Performance, 2005, 14(6): 681-685.

[2] FANNING J C, FOX S. Recent developments in metastable β strip alloys [J]. Journal of Materials Engineering and Performance, 2005, 14(6): 703-708.

[3] COTTON J D, BRIGGS R D, BOYER R R,etal. State of the art in beta titanium alloys for airframe applications [J]. JOM, 2015, 67(6): 1281-1303.

[4] MA J M, WANG Q R. Aging characterization and application of Ti-15-3 alloy [J]. Materials Science and Engineering A, 1998, 243(1/2): 150-154.

[5] FURUHARA T, MAKI T, MAKINO T. Microstructure control by thermomechanical processing in β-Ti-15-3 alloy [J]. Journal of Materials Processing Technology, 2001, 117(3): 318-323.

[6] CHOU Y K, TSAY L W, CHEN C. Effects of aging treatments on the mechanical behavior of Ti-15V-3Cr-3Sn-3Al alloy [J]. Journal of Materials Engineering and Performance, 2015, 24(9): 3365-3372.

[7] 侯世耀,王平,雷家峰, 等. 固溶时效处理对Ti-15-3合金显微组织及力学性能的影响[J]. 金属热处理, 2007, 32(4): 23-26.

[8] 丁宏升, 贾均, 傅恒志, 等. 热处理对铸造Ti-15-3合金显微组织和力学性能的影响[J]. 材料科学与工艺, 2000, 8(2): 12-15.

[9] SANTHOSH R, GEETHA M, SAXENA V K,etal. Effect of duplex aging on microstructure and mechanical behavior of beta titanium alloy Ti-15V-3Cr-3Al-3Sn under unidirectional and cyclic loading conditions [J]. International Journal of Fatigue, 2015, 73: 88-97.

[10] IVASISHIN O M, MARKOVSKY P E, MATVIYCHUK Y V,etal. A comparative study of the mechanical properties of high-strength β-titanium alloys [J]. Journal of Alloys and Compounds, 2008, 457(1/2): 296-309.

[11] 王悔改, 宋延沛, 王非. TB5 合金的多重固溶时效工艺[J]. 金属热处理, 2013, 38(11): 72-75.

[12] GUO Q, WANG Q, SUN D L,etal. Formation of nanostructure and mechanical properties of cold-rolled Ti-15V-3Sn-3Al-3Cr alloy [J]. Materials Science and Engineering A, 2010, 527(16/17): 4229-4232.

[13] 刘柏平, 孙一唐. 50CrVA钢马氏体-贝氏体复合组织加工硬化特点及其对喷丸效果的影响[J]. 金属热处理学报, 1990, 11(2): 26-35.

[14] 刘凤智, 李家宝. 几种不同原始硬度钢的喷丸强化行为与表征[J]. 石油化工高等学校学报, 2005, 18(1): 51-54.

[15] 王仁智. 金属材料的喷丸强化原理及其强化机理综述[J]. 中国表面工程, 2012, 25(6): 1-9.

[16] AHMED M, WEXLER D, CASILLAS G,etal. Strain rate dependence of deformation-induced transformation and twinning in a metastable titanium alloy [J]. Acta Materialia, 2016, 104(1): 190-200.

[17] GREEN D J, LANGE F F, JAMES M R. Factors influencing residual surface stresses due to a stress-induced phase transformation [J]. Journal of the American Ceramic Society, 1983, 66(9): 623-629.

[18] 张庆玲, 居学宁, 王庆如, 等. Ti-15-3钛合金的疲劳断裂行为研究[J]. 材料工程, 1998(3): 25-28.