喷丸工艺对1Cr11Ni2W2MoV钢螺母表面性能和显微组织的影响

方 军,詹玉婷,靳 凯

(1.安徽天航机电有限公司,芜湖 241000;2.南京航空航天大学机电学院,南京 211100;3.国营芜湖机械厂,芜湖 241000)

0 引 言

喷丸强化通常利用弹丸高速撞击材料,使得材料表面发生不均匀的塑性变形[1],在材料表层会产生一定厚度的残余压应力层,残余压应力的存在可以提高裂纹的闭合能力,抑制裂纹扩展,提高材料的疲劳极限,并且在一定程度上提高材料的疲劳寿命和表面硬度[2-4],该工艺具有操作简单且高效等优点,在航空、航天以及汽车等领域应用广泛[5]。

喷丸强化可以分为湿喷丸强化和干喷丸强化。湿喷丸强化的介质通常是丸料和液体按照一定比例混合的混合物,在喷丸过程中液体介质起到润滑的作用[6],而干喷丸则是不混合任何液体直接将金属颗粒撞击在被强化材料表面。弹丸离开材料表面后,材料内部单元体还保留一部分塑性变形,材料尝试将发生变形的单元体回复到喷丸处理前的形状,于是产生了残余压应力。喷丸强化改变了零件被喷表面的残余应力状态,并引入表面残余压应力,提高了零件的疲劳性能,其显微组织也产生了一定的变化。李金魁等[7]根据断口分析和应力计算,提出了材料的内部疲劳极限概念及相应的强化机制,并建立了喷丸强化的综合效应理论。过大的表面粗糙度会使零件在工作中产生应力集中而产生裂纹继而导致失效[8-10]。徐松超等[11]分别采用干喷丸、湿喷丸对TC17钛合金表面进行强化处理,分析了喷丸强度对材料表层残余应力、显微组织以及硬度的影响。阴晓宁等[12]研究发现,TC4钛合金表面经过湿喷丸后,表面的位错密度增加,晶粒发生破碎、细化,并且表面粗糙度显著降低。陈国清等[13]研究发现,湿喷丸可以有效降低Ti-6Al-4V钛合金表面的粗糙度,且表面位错密度增加,晶粒细化,基面织构由(100)向(101)转变。李康等[14]研究发现,湿喷丸强化可使TC4钛合金零件改性层内的晶粒发生细化,表面存在的残余压应力能够很好地抑制裂纹的扩展。

航空用螺母一般都在高压力条件下服役,容易出现疲劳裂纹等失效现象,提高螺母疲劳寿命的方法通常是优化结构,但在改进工艺方面的研究较少。作者以1Cr11Ni2W2MoV钢螺母为研究对象,分别采用干喷丸、湿喷丸以及先干喷丸后湿喷丸3种不同的喷丸工艺对螺母表面进行强化处理,比较了不同喷丸工艺下螺母的表面残余应力、粗糙度、显微组织。

1 试样制备与试验方法

试验对象为1Cr11Ni2W2MoV钢螺母,其化学成分(质量分数/%)为0.13C,0.22Si,0.51Mn,11.60Cr,1.78Ni,1.85W,0.47Mo,0.23V[15],密度为7.8 g·cm-3,弹性模量为210 000 MPa,泊松比为0.3,材料的屈服强度为281.2 MPa,硬化模量为1 086.68 MPa[16]。螺母的圆角半径为1.6 mm。喷丸工艺中采用的强化弹丸为直径0.35 mm的CZ35陶瓷丸,其弹性模量为390 GPa,密度为2.7 kg·cm-3,泊松比为0.26。采用干喷丸、湿喷丸以及先干喷丸后湿喷丸3种不同喷丸工艺对螺母表面进行强化处理,设计喷丸压力为0.4 MPa,喷丸距离为100 mm,喷丸角度为90°,喷丸覆盖率为100%,喷丸时间为4 min,其中干喷丸采用流量为2.5 kg·min-1的弹丸,湿喷丸采用流量为2.5 kg·min-1的弹丸和流量为10 kg·min-1水的混合物,先干喷丸后湿喷丸时先采用流量为2.5 kg·min-1的弹丸喷丸2 min后再采用流量为2.5 kg·min-1的弹丸和流量为10 kg·min-1水的混合物喷丸2 min。

采用μ-X360型X射线测试试验装置对螺母表面的残余应力进行测试,测试位置为小圆弧截面、大圆弧截面和直段截面,测试方向沿螺母的轴向方向,每个截面表面均取4个点进行测试,然后取平均值,测试部位如图1所示。采用Mitutoyo SJ-4105型粗糙度仪测螺母的表面粗糙度Ra,测试位置为螺母小圆弧、大圆弧和直段表面,每个位置测8个点取平均值。采用线切割方法在螺母直段上截取金相试样,经镶嵌、粗磨、细磨和精抛光,用体积分数4%硝酸酒精溶液腐蚀后,采用IM300型光学显微镜观察螺母表层和心部的显微组织。

图1 螺母残余应力的测试部位Fig.1 Residual stress test positions of nut

2 试验结果与讨论

2.1 残余应力

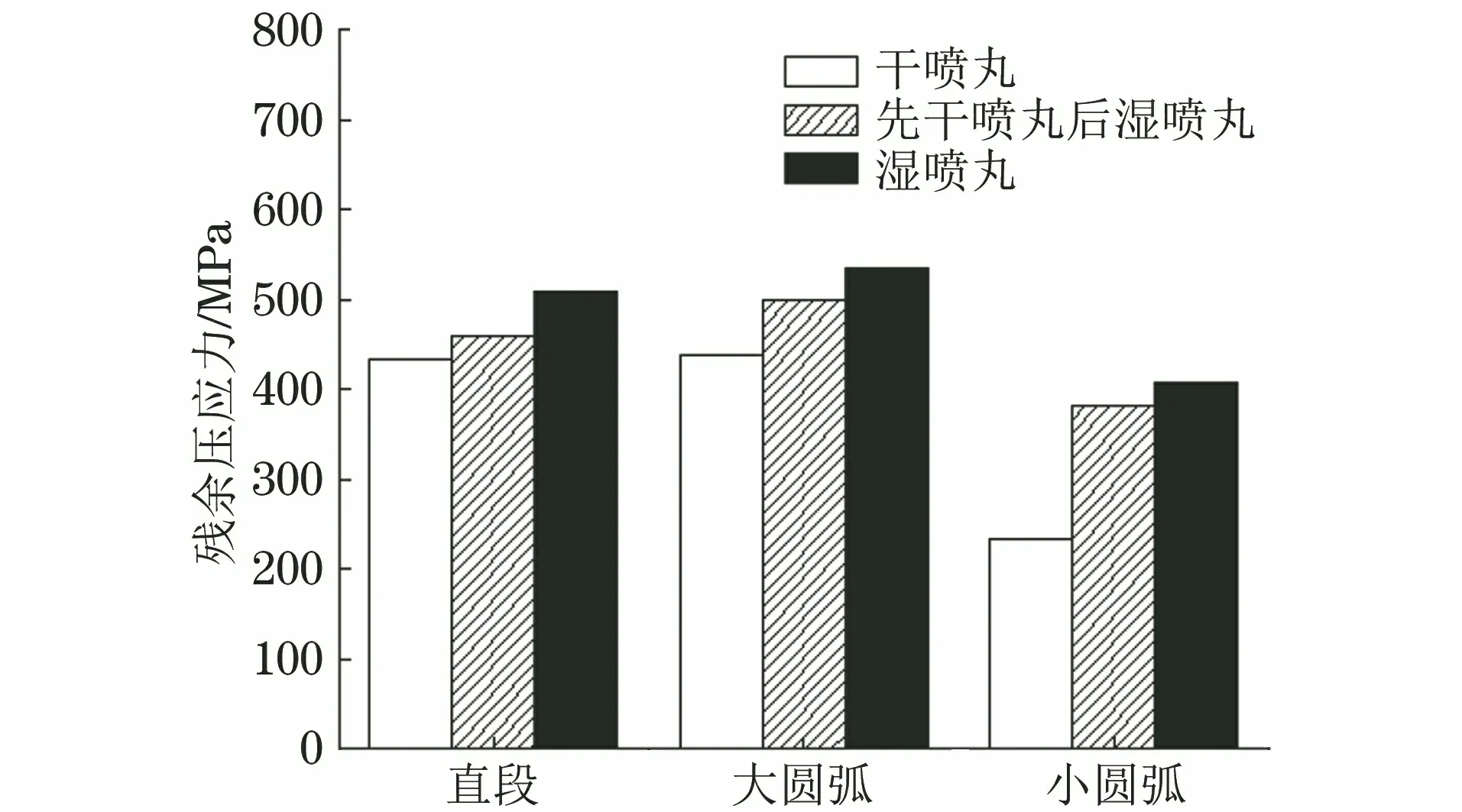

由图2可以看出:干喷丸下螺母不同位置的残余应力差距较大,湿喷丸下螺母表面的残余压应力最大;不同喷丸工艺下螺母大圆弧截面的表面残余压应力最大,小圆弧截面的表面残余压应力最小。湿喷丸下螺母表面残余压应力最大值位于大圆弧截面,达到550 MPa。喷丸角度为90°时,弹丸速度方向与螺母直段部分垂直,小圆弧截面受到弹丸的撞击较弱,因此小圆弧截面的表面残余压应力较小;而大圆弧截面的圆弧段在结构上朝喷嘴方向突出,弹丸更容易击打在相对突出的部位,且突出的部分距离喷嘴更近,因此表面残余压应力较大。材料表面被弹丸不间断撞击时会发生不均匀的塑性变形,材料表层晶格发生畸变,位错密度变大。在湿喷丸强化中,螺母表面不仅受到弹丸的撞击作用,同时液体介质对于螺母表面的冲击作用也会使其表面发生塑性变形,在弹丸与介质的共同作用下表面的残余压应力较大。

图2 不同喷丸工艺下螺母不同位置表面的残余压应力Fig.2 Residual compressive stresses of different position surfaces of nut by different shot peening processes

2.2 表面粗糙度

由图3可以看出,湿喷丸后螺母表面光亮,而干喷丸后螺母表面最粗糙。由图4可以看出,干喷丸下螺母的表面粗糙度最大,Ra分布在2.5~3.2 μm范围;湿喷丸后表面粗糙度最小,Ra分布在0.75~0.85 μm范围;先干喷丸后湿喷丸后表面粗糙度介于干喷丸和湿喷丸之间,Ra分布在1.0~1.2 μm范围。陶瓷丸的硬度大于螺母表面硬度,在干喷丸中,当陶瓷丸撞击在螺母表面时,螺母表面不断形成凸起和凹坑,导致表面凹凸不平,表面粗糙度增大;在湿喷丸中,当弹丸和液体的混合物撞击螺母表面时,液体介质在螺母表面可以形成一层液体膜,起到润滑作用,大大降低表面粗糙度。喷丸角度为90°时,在有液体介质的润滑作用下,直段截面与小圆弧截面粗糙度较小,大圆弧截面的圆弧段突出结构受到弹丸更猛烈的击打,表面粗糙度较大。

图3 不同喷丸工艺下螺母的宏观形貌Fig.3 Macromorphology of nut by different shot peening processes: (a) dry shot peening; (b) wet shot peening and (c) dry shot peening followed by wet shot peening

图4 不同喷丸工艺下螺母不同位置的表面粗糙度Fig.4 Surface roughness of different positions of nut by different shot peening processes

2.3 显微组织

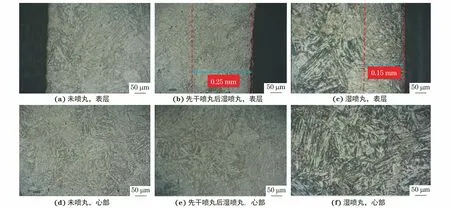

由于干喷丸工艺下螺母表面粗糙度较大,不符合螺母的粗糙度要求,且过大的粗糙度会导致零件在工作中因应力集中而产生裂纹,因此仅对先干喷丸后湿喷丸与湿喷丸下的显微组织进行观察。由图5可以看出:未喷丸螺母表层和心部组织为低碳马氏体;与未喷丸螺母相比,先干喷丸后湿喷丸后螺母最外层低碳马氏体晶粒出现破碎和细化,这是因为喷丸强化使螺母表层发生较大的塑性变形,导致外层晶粒得到明显细化,而心部晶粒未发生变化,螺母表面形成了0.25 mm深的残余压应力层;与先干喷丸后湿喷丸工艺下的螺母相比,湿喷丸工艺下螺母表层晶粒破碎程度较小,细化层深度较浅,形成的残余压应力层深度为0.15 mm。在先干喷丸后湿喷丸工艺中,干喷丸阶段使螺母表层形成一定深度的残余压应力层后,湿喷丸阶段仅对其表面粗糙度进行修正光饰,而在湿喷丸工艺全程有液体介质的条件下,强化所产生的残余压应力层较浅。

图5 未喷丸和不同喷丸工艺下螺母表层和心部的显微组织Fig.5 Microstructures of surface layer (a-c) and center (d-f) of nut without shot peening (a, d) and with different shot peening processes (b-c, e-f): (b, e) dry shot peening followed by wet shot peening and (c, f) wet shot peening

3 结 论

(1) 干喷丸后螺母的表面残余压应力最小,湿喷丸后的残余压应力最大,且湿喷丸后螺母的最大残余压应力出现在大圆弧截面处,达到550 MPa,而先干喷丸后湿喷丸后螺母表面残余压应力介于干喷丸和湿喷丸之间。

(2) 干喷丸后螺母的表面粗糙度最大,Ra分布在2.5~3.2 μm范围,湿喷丸后表面粗糙度最小,Ra分布在0.75~0.85 μm范围,先干喷丸后湿喷丸后表面粗糙度介于干喷丸和湿喷丸之间,Ra分布在1.0~1.2 μm范围。

(3) 喷丸强化使螺母表层晶粒破碎而得到明显细化,心部组织未发生变化。先干喷丸后湿喷丸后螺母表面残余压应力层深度为0.25 mm,而湿喷丸后残余压应力层深度为0.15 mm,综合考虑采用先干喷丸后湿喷丸工艺对螺母进行强化处理。