X80M管线钢热轧板卷取温度的优化

,,,,,

(1.首钢京唐钢铁联合有限责任公司,唐山 063200;2.首钢技术研究院,北京 100043)

0 引 言

近年来,随着我国对石油天然气需求的日益增长,我国长输管道工程建设获得了很大的发展[1]。目前,X80管线钢已批量应用于西三线、中缅线、中贵线、陕京四线等天然气管道项目中[2],还将批量应用于即将开工建设的中俄东线管道工程中。

随着国内钢铁生产线装备水平的提高,多家钢厂已可批量生产X80管线钢。目前,常采用低C-Mn-Mo-Cr-Nb-Ti成分体系,结合微合金化技术和控轧控冷工艺并应用合理的加热制度、粗/精轧温度和压下制度、轧后冷却制度,最终得到具有理想组织和良好强韧性匹配的X80管线钢,其中卷取温度的设定是得到理想组织的关键技术。对此,研究人员已经开展了卷取温度对X80管线钢组织和性能影响的相关研究[3-4]。目前,工业生产普遍采用低温卷取工艺(≤350 ℃),但由于材料对流换热系数的急剧增大[5],经常会出现以下问题:通卷“过山车”式温度波动;实际温度控制过低,有时低于200 ℃,加大了卷取生产难度,甚至造成堆钢风险。因此,卷取温度控制精度和卷取生产稳定性一直是钢厂需重点解决的问题。

为了提高卷取温度控制精度进而提高现场生产稳定性,作者结合X80M管线钢(控轧控冷X80管线钢)的实际生产工艺,研究了不同卷取温度下温度控制的稳定性以及卷取温度对该钢显微组织和力学性能的影响,并对卷取温度进行了优化,为生产工艺的制定提供参考。

1 试样制备与试验方法

1.1 试样制备

试验材料为首钢京唐2250热轧线生产的X80M管线钢板,该钢采用低碳成分设计,同时添加了铌、钒、钛等微合金化元素以及能促进针状铁素体形成和贝氏体转变的钼和铬元素,其化学成分如表1所示。

表1 X80M管线钢的化学成分(质量分数)Tab.1 Chemical composition of X80M pipelinesteel (mass) %

采用钢包精炼炉和真空循环脱气精炼炉(LF+RH)双精炼工艺冶炼X80M管线钢,板坯连铸过程采用动态轻压下技术,连铸坯厚237 mm,采用2 250 mm热连轧机组进行轧制,成品规格为18.4 mm×1 550 mm。热轧温度为1 190 ℃,以保证溶质元素得到充分溶解;粗轧R1轧机采用3道次轧制模式,R2轧机采用5道次轧制模式,以保证钢坯在道次间实现完全静态再结晶,两轧机最后两道次的压下率均在20%以上;精轧时中间坯厚度为58 mm,入口温度不大于960 ℃,采用6道次轧制,最后两道次压下率均不小于11%,出口温度控制在810~830 ℃,以使钢坯在未再结晶区大压下率下得到扁平化的奥氏体和合适的应变积累[6]。通过以上轧制工艺对钢板性能的贡献,为钢板在层流冷却阶段创建较宽的工艺窗口。通常当X80管线钢在水冷区的冷却速率为5~50 ℃·s-1时,其冷却后组织形态为针状铁素体;针状铁素体组织是一种混合组织形态,因冷却速率的不同,各种组织所占的比例有所不同[7]。如图1所示:钢板由精轧轧机进入拥有22组集管的层流冷却系统,然后到达卷取机进行卷取。温度控制模型通过调整层流冷却集管的开启组数来控制实测卷取温度达到设定值:集管开启,浇水降温;集管关闭,停止浇水。钢板经过层流冷却集管到达卷取温度测温点的过程是一个先快速降温后返温的过程。同时,在冷却过程中,温度控制模型会根据测温仪实测的卷取温度与卷取温度设定值的差值不断调整开启的集管组数。但是在层流冷却过程中钢板表面温度与对流换热系数存在一定关系,若水冷结束时钢板的表面温度低于300 ℃(对应卷取温度约为350 ℃),则对流换热系数将急剧增大[5],此时集管组数的少量开启和闭合都将引起较大的控制偏差,导致温度控制精度变差。为了研究不同卷取温度下的温度控制稳定性及其对钢板组织和性能的影响,作者设定了4个卷取温度(300,350,400,450 ℃),在相同工艺参数下将X80管线钢板卷取成钢卷,实际卷取温度由测温仪在线测得。

图1 某热连轧钢厂层流冷却系统示意Fig.1 Schematic of laminar flow cooling system of a hot continuous rolling mill

1.2 试验方法

将X80M管线钢卷放置24 h。根据实测卷取温度的变化曲线,确定钢卷在卷取过程中的实测卷取温度最接近卷取温度的位置,在该位置截取横向金相试样,经砂纸打磨和机械抛光后,用4%(体积分数)硝酸酒精溶液腐蚀,在EVO MA15型扫描电镜(SEM)下观察其表面、1/4厚度处和心部的显微组织。

按照ASTM A370进行拉伸性能和冲击性能测试,按照SY/T 6476进行落锤撕裂试验(DWTT)。拉伸试样尺寸为φ12.7 mm×125 mm,标距为50 mm,试验设备为Zwick Z100HT型电子万能材料试验机,加载速率为75 N·min-1;冲击试样尺寸为10 mm×55 mm×55 mm,开V型缺口,试验设备为Zwick PSW750TZE型金属摆锤冲击试验机,试验温度为-20 ℃;DWTT试样尺寸为305 mm×75 mm×18.4 mm,试验设备为ZCJ-40000型落锤试验机,试验温度为-15 ℃。

2 试验结果与讨论

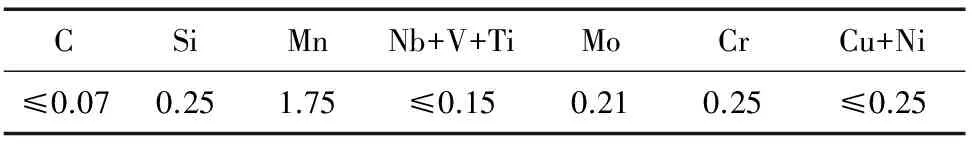

2.1 卷取温度控制稳定性

由图2可见:在卷取温度为300 ℃和350 ℃下,实测卷取温度的稳定性较差;随着卷取温度的升高,实测卷取温度的稳定性逐渐增大,尤其是当卷取温度升至400 ℃后,实测卷取温度没有出现较明显的波动。这主要是因为当卷取温度接近400 ℃时,对应钢板在层流冷却阶段实际浇水区出口的温度必然大于300 ℃,恰好避开了对流换热系数急剧增大的温度区间。温度控制精度过低会导致卷取生产风险,从温度控制准确性和卷取生产稳定性的角度考虑,应尽量使钢板在实际浇水区出口的温度大于使对流换热系数骤增的拐点温度300 ℃,即对应卷取温度应大于350 ℃。

图2 在不同卷取温度下卷取时钢板实测卷曲温度随其长度的变化曲线Fig.2 Measured coiling temperature vs length curves of steel plate at different coiling temperatures

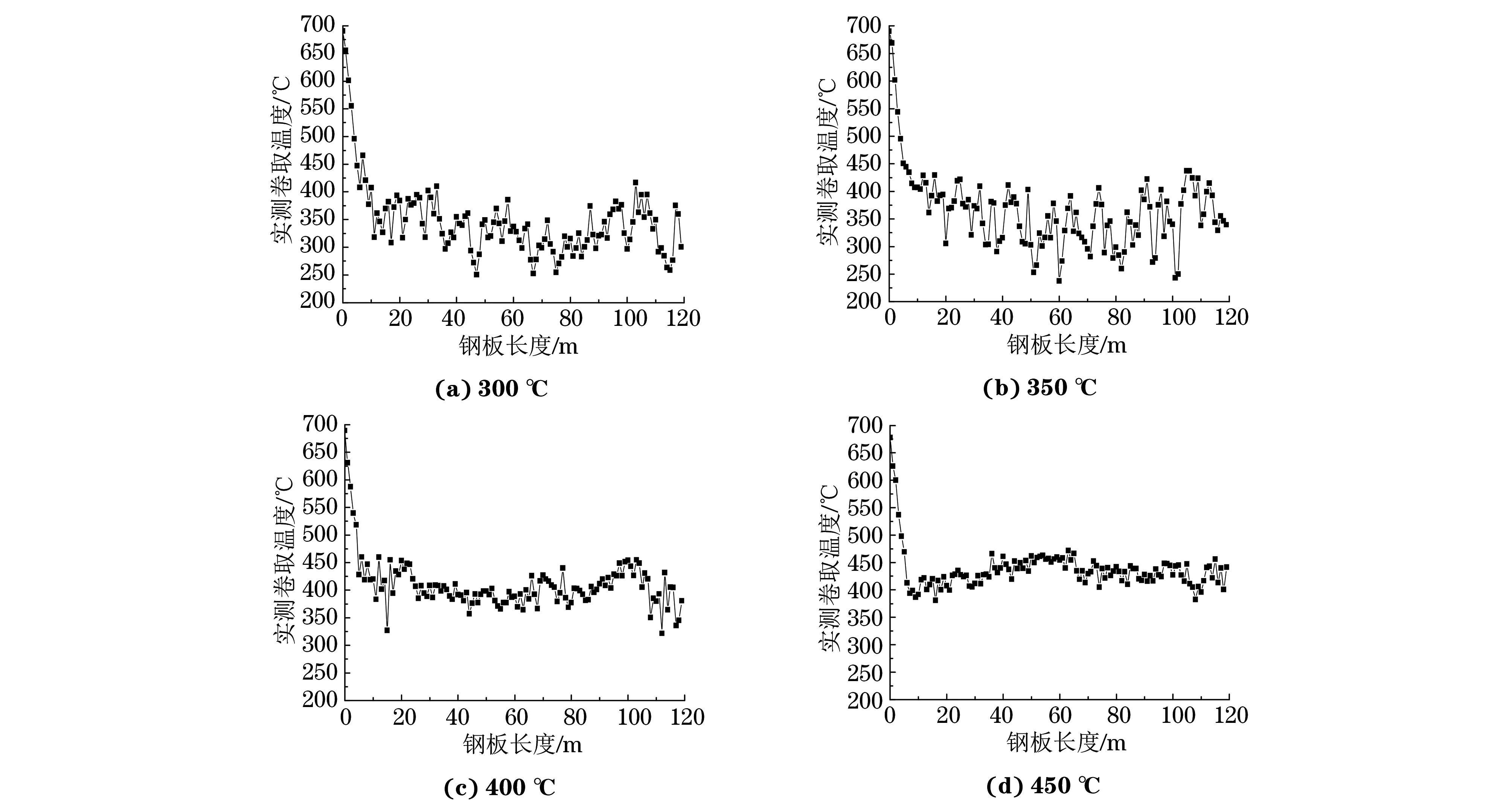

图3 不同温度卷取后试验钢不同位置处的显微组织Fig.3 Microstructures at different positions of tested steel after coiling at different temperatures:(a, d) surface; (b, e) 1/4 thickness and (c, f) core

2.2 显微组织

由图3可知:在300,450 ℃下卷取后,试验钢的显微组织均为细小的针状铁素体,其表面组织较1/4厚度处的及心部的更细小,表面显微组织的尺寸在2~5 μm,1/4厚度处的和心部的在3~6 μm;在450 ℃下卷取后,试验钢的显微组织以典型针状铁素体为主,这是因为添加的镍、铬、铌元素促进了针状铁素体的形成,同时较低精轧轧制温度下的相变储能较高,导致相变结束温度较高;对比两种卷取温度下的组织形态可见,在450 ℃下卷取后试验钢的表面组织更加均匀,而在300 ℃下卷取后的因冷却速率较快,其表面组织具有更明显的中温转变组织的低温特征,部分区域呈现板条特征。

2.3 力学性能

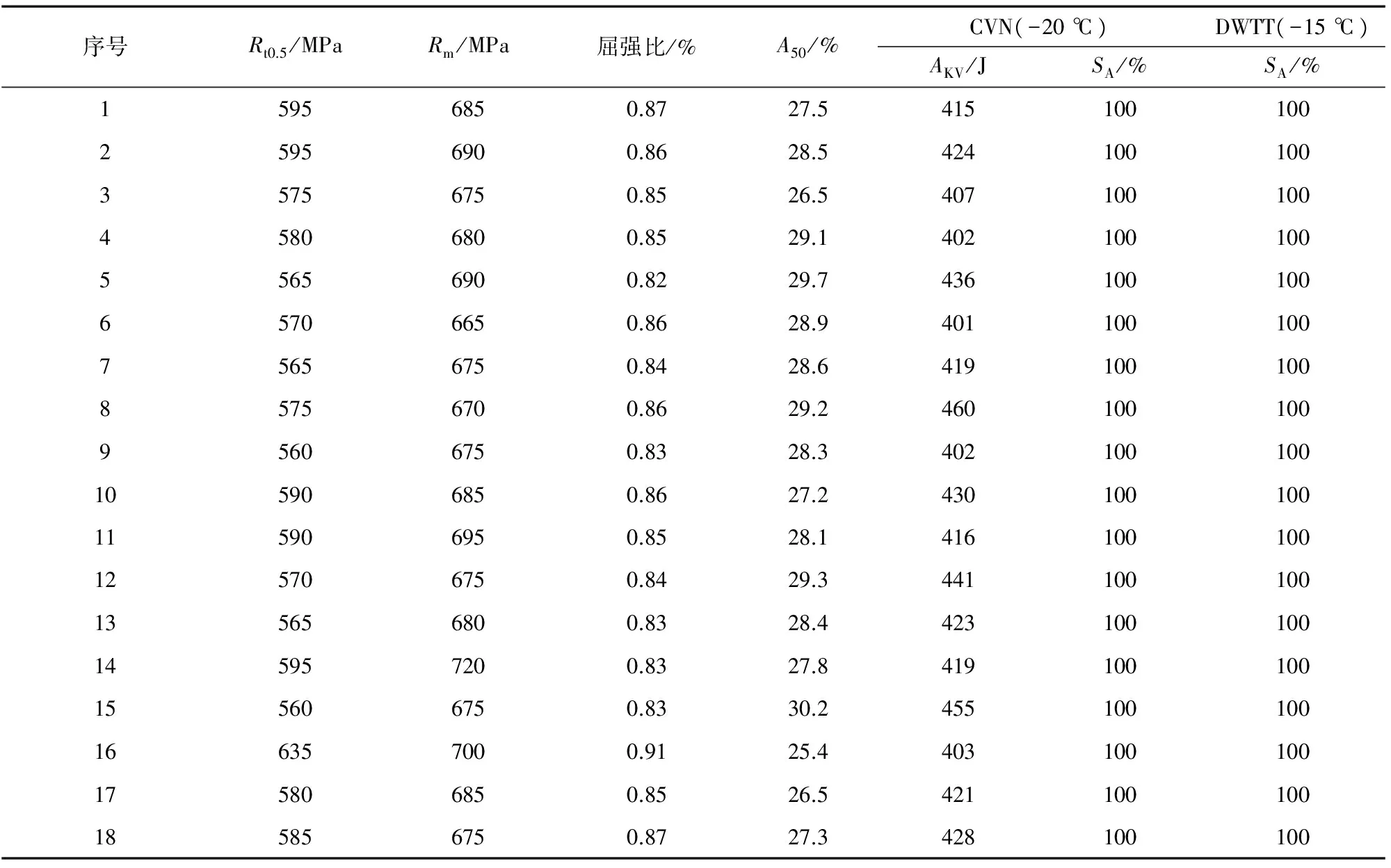

表2中Rt0.5为屈服强度、Rm为抗拉强度、A50为标距50 mm时的断后伸长率、AKV为冲击吸收功、SA为纤维断面率;CVN为夏比V型缺口试样冲击试验。由表2可以看出,4种卷取温度下试验钢的力学性能均满足技术要求,且强度、低温韧性均有较理想的富余量。可见,在合理的成分设计以及加热、粗轧、精轧等工艺条件下,卷取温度在300~450 ℃下均可得到强韧性匹配良好的管线钢卷。

表2 不同温度卷取后试验钢的力学性能及技术要求Tab.2 Mechanical properties of tested steels after coiling at different temperatures and technical requirements

2.4 卷取温度的确定

综上所述:在合理的化学成分、热轧工艺条件下,当卷取温度为300~450 ℃时,卷取后试验钢的显微组织和力学性能良好;但为了提高温度控制稳定性进而提高卷取生产稳定性,卷取温度应大于350 ℃;考虑到热轧卷板通卷性能的稳定性,将卷取温度的上限设为410 ℃,按照±30 ℃的温度控制波动范围,卷取温度设定为380 ℃比较合理。

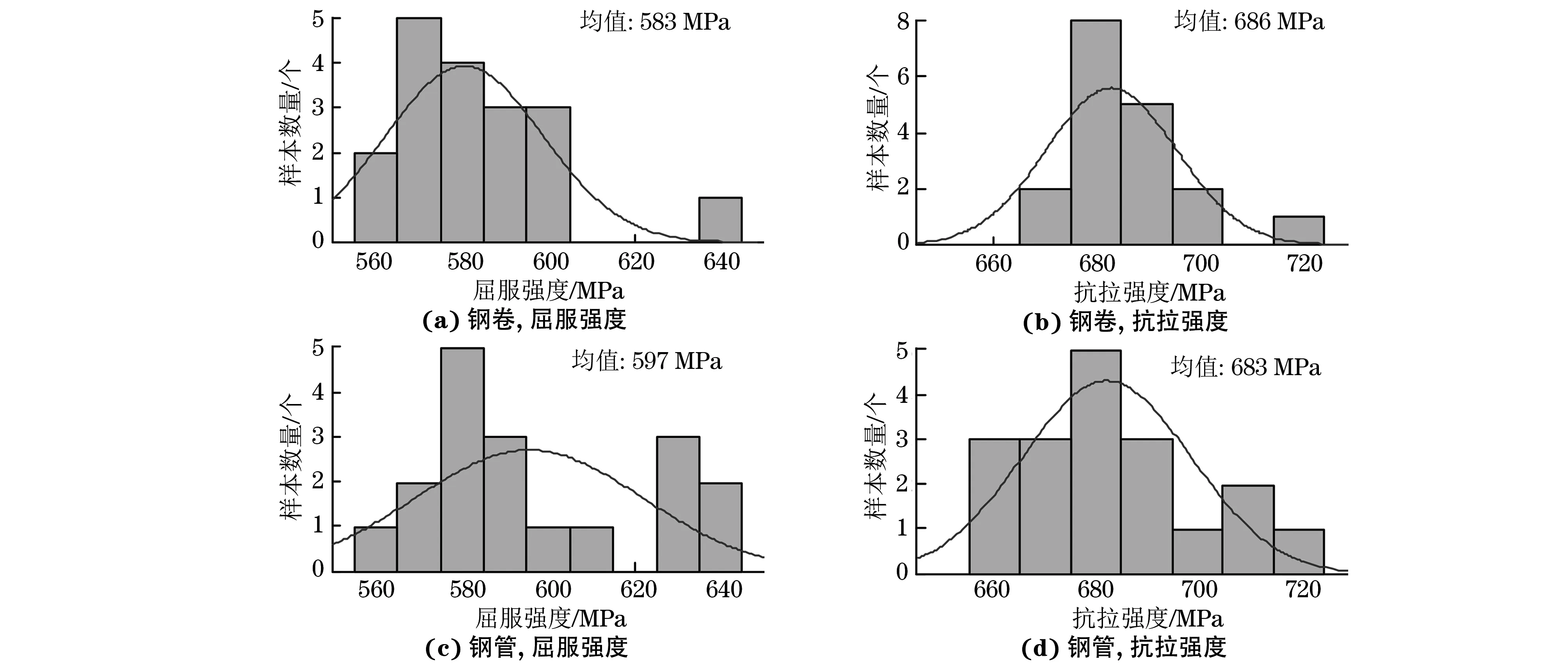

在卷取温度为380 ℃下进行小批量生产时,卷取温度±30 ℃的温度控制准确率达到90%。由表3可以看出,小批量卷取后,试验钢的各项力学性能良好,抗拉强度和屈服强度均有一定富余量,-20 ℃冲击功测试值均在400 J以上,-15 ℃落锤撕裂纤维断面率均为100%。此外,对此批次钢卷制管后的性能也进行了跟踪研究。该钢卷采用螺旋埋弧焊接制成钢管,在进行静水压力试验后,在钢管上横向取样并进行力学性能测试。由图4可见,制管后因加工硬化效应的影响,屈服强度均值略有上升。

表3 在380 ℃卷取后试验钢的力学性能Tab.3 Mechanical properties of tested steel after coiling at 380 ℃

图4 380 ℃卷取钢卷及其制管后强度的对比Fig.4 Comparison of mechanical properties between steel coil coiled at 380 ℃ (a-b) and its pipe (c-d): (a, c) yield strength and (b, d) tensile strength

3 结 论

(1) 在卷取温度为300 ℃和350 ℃下卷取时,实测卷取温度的稳定性较差,随着卷取温度的升高,实测卷取控制的稳定性逐渐增大,当卷取温度升至400 ℃后,温度波动很小,实测卷取温度较稳定;考虑到卷取温度控制的稳定性和卷取生产的稳定性,应使X80M管线钢板在层流冷却阶段实际浇水区出口的温度大于导致对流换热系数急剧增加的拐点温度(300 ℃),即对应的卷取温度应大于350 ℃。

(2) 在合理的成分设计以及加热、粗轧、精轧工艺条件下,在不同卷取温度(300~450 ℃)下卷取后:试验钢的显微组织均以针状铁素体为主,当卷取温度为450 ℃,卷取后试验钢表面的组织更加均匀;试验钢的力学性能均满足技术条件的要求,且强度、低温韧性均有较理想的富余量。

(3) 综合考虑X80管线钢的温度控制稳定性和性能稳定性,优化后的卷取温度为380 ℃;在该卷取温度下进行小批量生产,钢卷的各项力学性能良好,采用螺旋埋弧焊接制成钢管后,其屈服强度均值略有增大。

[1] 庄传晶,冯耀荣,霍春勇,等. 国内X80级管线钢的发展及今后的研究方向[J]. 焊管,2005,28(2):10-14.

[2] 张伟卫,熊庆人,吉玲康,等. 国内管线钢生产应用现状及发展前景[J]. 焊管,2011,34(1):5-8.

[3] 张国柱,宋志超,张红梅,等. 卷取温度对X80管线钢组织和性能的影响[J]. 机械工程材料,2010,34(2):25-26.

[4] 牛涛,姜永文,李飞,等. 卷取温度对0.8设计系数X80管线钢显微组织与力学性能的影响[J]. 机械工程材料,2016,40(2):89-93.

[5] 汪贺模,蔡庆伍,余伟,等. 水流量对热轧钢板层流冷却过程对流换热系数的影响[J]. 北京科技大学学报,2012,34(12):1421-1425.

[6] 贺信莱,尚成嘉,杨善武,等. 高性能低碳贝氏体钢[M].北京:冶金工业出版社,2008:58-76.

[7] 左碧强,王岩,米振莉,等. 管线钢X80的CCT曲线研究[J].材料热处理技术,2010,39(4):12-14.