退火工艺对钼板拉深性能影响规律研究

■ 刘杰,李琳玲,陈利

由于钼及钼合金具有熔点高,弹性模量高,线胀系数小,导电、导热性能好,以及耐酸碱等优良性能,被广泛应用于电子工业领域,如在电子管中的钼筒栅极。但是钼板在室温条件下塑性差、高温易氧化的特性,目前成形制造纯钼板拉深件的方法主要有两种:其一,常温下多道次普通拉深工艺,如将常温拉深与变薄拉深工艺相结合,通过8道次拉深工序组合将0.2mm纯钼板材拉深为高度5mm、外径1.6mm、厚度为0.1mm的钼杯;其二,带保护气体或真空环境下的热拉深工艺,如在真空加热技术和变压边力拉深技术的基础上,开发难变形材料的真空热拉深系统,并通过闭环控制技术实时调节温度、压边力和凸模速度等关键工艺参数,在温度870℃、真空度10-2Pa的条件下进行2.0mm钼板的拉深试验,获取合格零件。

多道次常温拉深方法成形纯钼零件虽然工序繁多,但是对设备、工装复杂程度要求低,适用于形状简单的零部件。本研究主要关注退火工艺对多道次钼板拉深性能的影响规律,通过合理优化退火工艺参数,避免拉深过程中产生缺陷,获取尺寸合格的零部件。

1. 试件与材料

采用粉末冶金法制备出钼板坯,随后交叉轧制成厚度为0.3mm的退火态钼板材,其主要化学成分如附表所示。

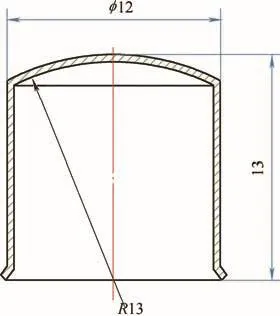

图1 零件尺寸示意

材料化学成分(质量分数) (%)

该零件为深筒状,深度为13mm,筒底直径为12mm,如图1所示。

2. 成形结果与讨论

成形前坯料直径为35mm,拟采用三道次拉深工艺成形。第一道次拉深成形出直径为18mm,高度为7mm的筒形件,如图2所示。试件表面光洁、平整,无开裂缺陷,因材料的各向异性,在端口处出现制耳现象。

第一道次拉深结束后对预成形件进行真空退火处理,提高材料的塑性。为获取合适的热处理工艺参数,通过改变退火温度,研究退火工艺对预成形件成形能力的影响程度。

由于钼没有相变点,通常采用真空条件下,再结晶温度以下进行软化退火。而钼的再结晶温度为900~1425℃,真空退火过程中退火温度分别采取800℃、820℃、840℃、860℃,工艺曲线如图3所示。真空热处理过程中真空度为10-3Pa。

图2 第一道次拉深后试件

当退火温度分别为800℃、840℃和860℃时,第二道次拉深成形过程中产生破裂现象,如图4a所示。当退火温度为820℃时,成形出直径为14m m,高度为11mm的筒形件,如图4b所示。

第二道次拉深结束后再次对预成形件进行真空退火处理。当退火温度840℃时,最终成形出直径为12mm,高度为13mm的筒形件,如图5所示。

图4 不同退火工艺参数下第二道次拉深后试件

图5 第三道次拉深后试件

图3 真空热处理工艺曲线

为了证实工艺优化的通用性,进行20件不同批次钼板的试验研究,拉深后零件的合格率达95%以上。研究表明,选择合适的真空退火工艺,通过多道次拉深,可以获得尺寸符合要求的筒形件。

3. 结语

采取真空退火工艺可以改善多道次拉深变形过程中材料塑性。真空退火温度过高或过低均会促进拉深过程产生破裂缺陷,当第一次真空退火温度为820℃,第二次真空退火温度为840℃时,可以获取尺寸符合要求的纯钼筒形零件。

[1] H.H.莫尔古诺娃.钼合金[M].徐克玷,王勤,译. 北京:冶金工业出版社,北京,1984.

[2] 孟宝,万敏,吴向东.纯钼板材真空环境高温拉深性能研究[J].稀有金属材料与程,2015,44(6):1385-1390.

[3] B. Meng,M. Wan,X. D.Wu.Development of thermal deep drawing system with vacuum environment for difficult to deformation materials[J].Transactions of Nonferrous Metals Society of China,2012,22(S2):254-260.

[4] 张启运,庄鸿寿.钎焊手册[M].北京:机械工业出版社,北京,2008.