TC4钛合金筒形件热校形仿真分析

姚少非,张宏彬,李 健,杨 成,杨 洋

(北京航天控制仪器研究所,北京 100039)

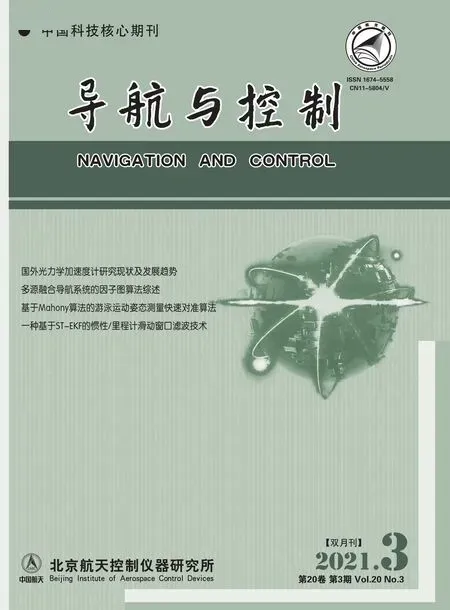

图1 筒形件尺寸图Fig.1 Dimensionaldiagram of cylindrical workpiece

0 引言

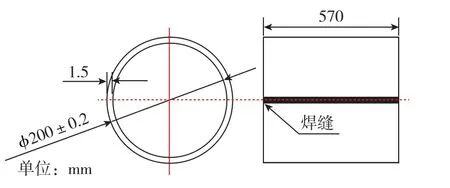

图1所示的TC4钛合金筒形件为某高速飞行器的外部蒙皮,其圆度精度对飞行的气动参数和稳定性有较大影响[1]。该零件由钛板滚弯后焊接成形,工序流程如图2所示。由于TC4钛板材料屈强比很大,室温成形的零件回弹严重,成形精度差,该零件成型后圆度无法满足±0.2mm的图纸要求,故采用热校形的方法来提高精度。热校形方法是在模具的挤压作用下使工件的尺寸符合设计要求,通过高温保持来降低工件内部的残余应力,减小回弹,以提高工件尺寸和形状精度[2]。校形温度、保温时间是热校形工艺的重要参数,本文通过仿真的方法来确定该零件的热校形工艺参数。

图2 筒形件成型工序流程图Fig.2 Flowchart of forming process for cylindricalworkpiece

1 筒形件热校形热力耦合过程数值模拟

1.1 筒形件及校形模具的结构建模

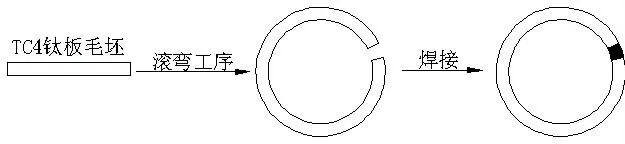

用椭圆来表现筒形件的圆度,如图3所示。图3中,a、b分别为椭圆的长轴和短轴长度。图纸要求筒形件尺寸为:内径Φ200mm±0.2mm、厚度1.5mm。以要求尺寸为基础将工件分为四种不同的椭圆,如表1所示。其中,一号、二号和三号筒形件内周长与图纸要求基本相同,四号筒形件的内周长偏小。

图3 筒形件横截面尺寸Fig.3 Cross sectionaldimensions of cylindricalworkpiece

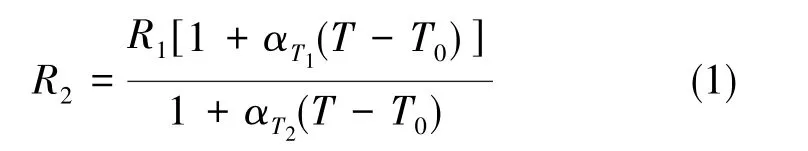

钛合金筒形件的内径尺寸要求为Φ200mm±0.2mm,可以根据下式计算模具材料在不同温度下校形的模具尺寸[2]

式(1)中,R1为被胀筒形件的要求内径尺寸,T为加热温度,T0为参考温度,αT1、αT2分别为被胀形筒形件材料和模具材料在温度T时的线膨胀系数。在本文计算中,R1=100mm、T0=25℃。以ZGCr25Ni20不锈钢为圆形模具材料,在550℃、600℃、650℃和700℃四个温度下校形所需的模具外半径尺寸如表2所示。

表2 不同温度下的模具尺寸Table 2 Mold sizes at different temperatures

1.2 热力耦合有限元模型建模

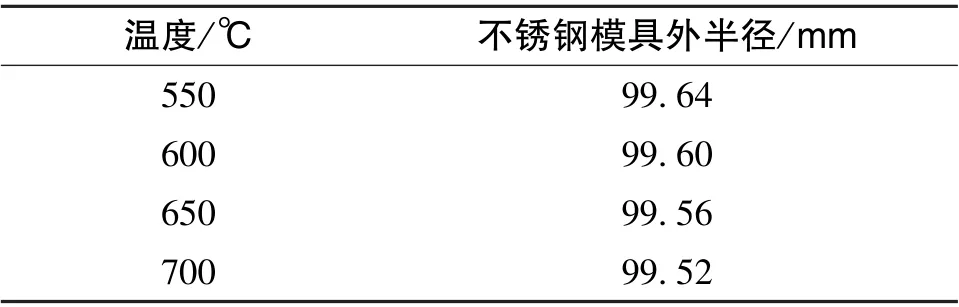

表2中四个温度下的模具都将对表1中的四种规格尺寸零件进行校形模拟,模拟的有限元模型为:在筒形件和模具中间高度垂直轴线截取一横截面,由于模型左右对称,取1/4模型进行分析,如图4所示。

图4 有限元模型Fig.4 Diagram of finite element model

ABAQUS模拟中采用隐式算法,选择Standard求解器[3],有限元模型的具体定义如下:

1)网格划分:模具及工件沿厚度分为5个单元,零件划分为157个单元,单元类型选择沙漏控制的4节点双线性平面应力缩减积分单元(CPS4R)。

2)材料属性定义:模具材料的热力性参数如图5所示[4],TC4钛合金热力学性能参数如图6所示,TC4钛合金线膨胀系数如图7所示[5]。

图5 ZGCr25Ni20不锈钢热力学参数Fig.5 Thermodynamic parameters of ZGCr25Ni20 stainless steel

图6 TC4热力学参数Fig.6 Thermodynamic parameters of TC4 Titanium alloy

图7 TC4线膨胀系数Fig.7 Linear expansion coefficient of TC4 Titanium alloy

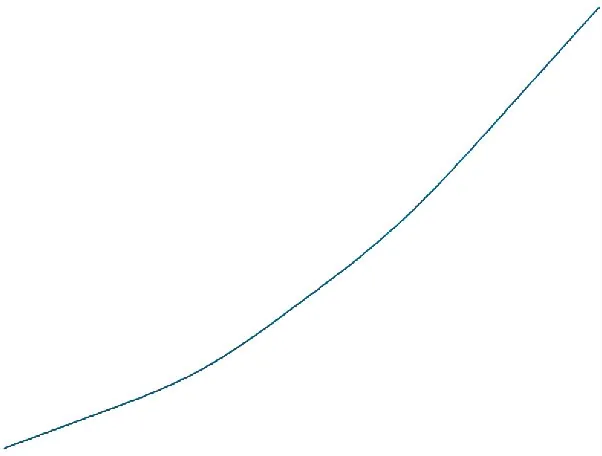

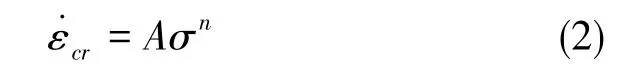

TC4钛合金的蠕变性能采用经典的时间硬化本构模型,公式如下

表3 TC4钛合金在不同温度下的蠕变性能参数Table 3 Creep performance parameters of TC4 Titanium alloy at different temperatures

3)分析步设定:分析为对筒形件加热、保温、冷却校形的分析。

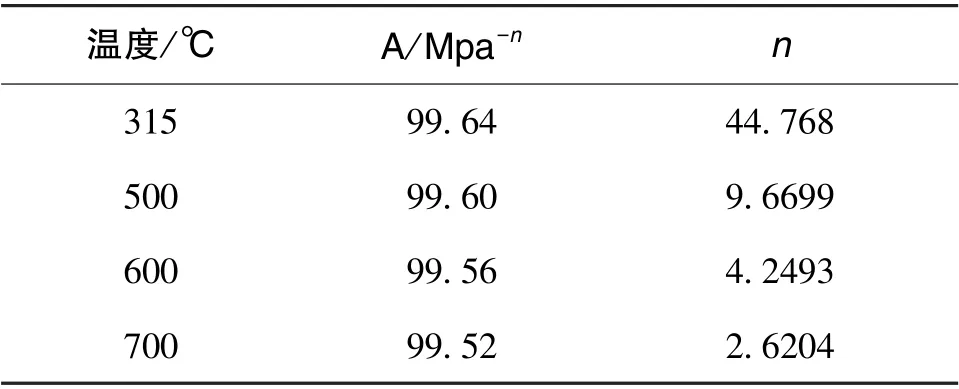

4)初始、边界及加载条件定义:模具、筒形件的温度边界条件如图8所示。筒形件校形前是滚弯成形,故其内部存在初应力场,初应力场的获得是由TC4板料弯曲模拟得到的,其模拟结果如图9所示,将模拟的初应力作为校形松弛的初应力。

图8 550℃~700℃的加热曲线Fig.8 Heating curves at 550℃~700℃

5)交互作用定义:模具和筒形件在加热膨胀的过程中要相互接触并摩擦,选择摩擦系数为0.1。

2 仿真结果分析

2.1 温度对校形后残余应力及校形精度的影响

图9 筒形件弯曲应力云图Fig.9 Bending stress nephogram of cylindrical workpiece

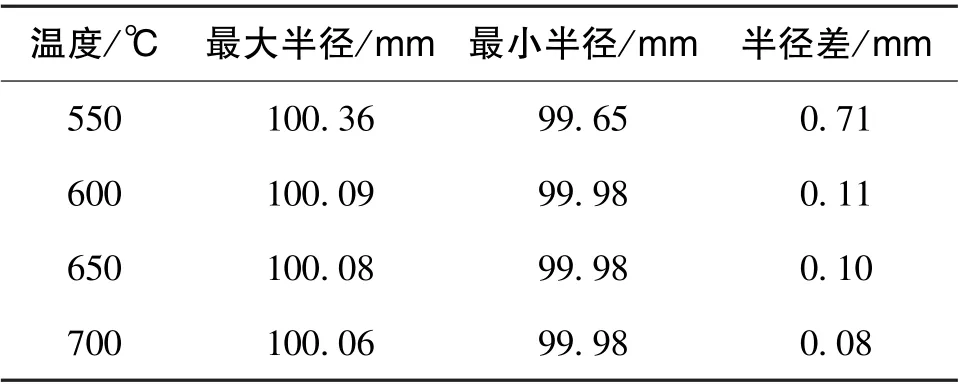

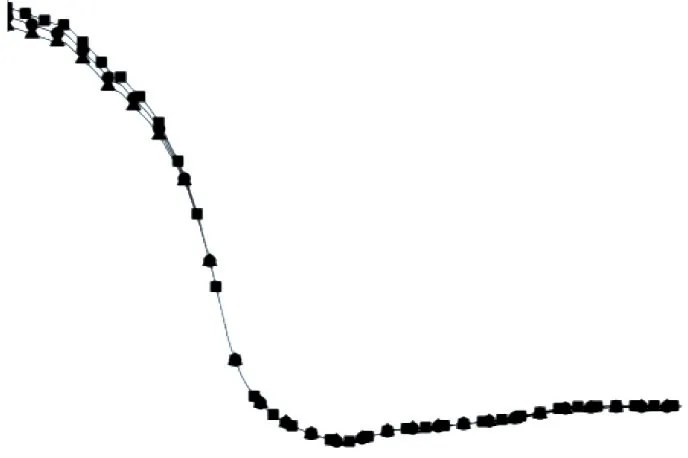

以550℃、600℃、650℃和700℃对二号筒形件校形仿真为例,图10为四个温度下二号筒形的内应力变化曲线图。总体来看,四个温度下的应力曲线是一致的:在升温阶段内应力随着温度的升高不断下降,在保温阶段应力下降缓慢,在冷却阶段应力回升。

图10 二号工件在不同温度下的内应力变化曲线Fig.10 Internalstress change curves of No.2 workpiece at different temperatures

四个温度下的应力松弛曲线对比可知,温度对校形后残余应力的影响非常大。在550℃和600℃校形时,由于达到温度时的内部残余应力较大,所以保温时间对其残余应力的下降有一定的作用,在550℃时其应力从186MPa下降到158MPa,在600℃时其应力从90MPa下降到69MPa。而在650℃和700℃校形时,由于到达温度时的内部残余应力已经很小,保温阶段对于消除残余应力的作用并不大,在650℃时其应力从15.9MPa下降到9.5MPa,在700℃时其应力基本为0.05MPa保持不变。

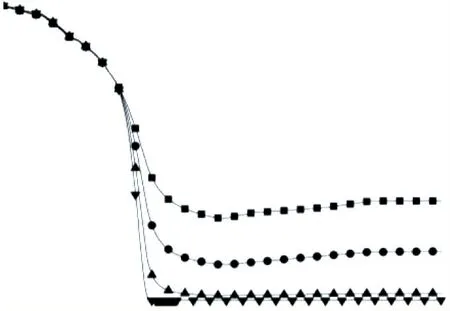

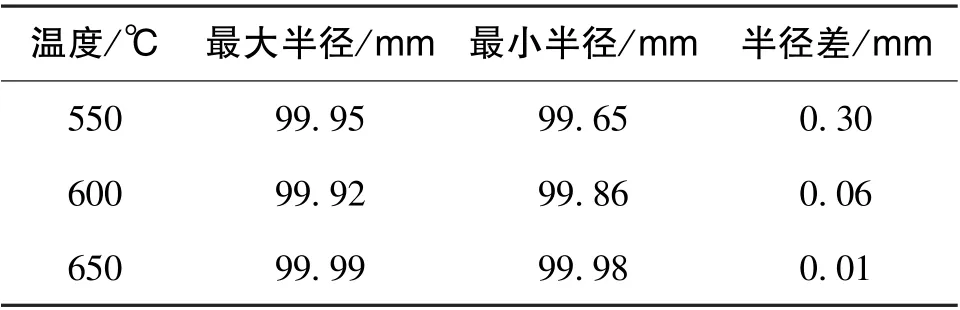

四种温度下校形后工件的最大半径、最小半径及其差值如表4所示。由表4可知,随着温度的升高,其校形精度不断提高,在650℃时校形已达到零件所需的精度要求。

表4 二号工件在不同温度下的校形后内半径Table 4 Inner radius of No.2 workpiece after shape calibration at different temperatures

2.2 保温时间对校形后残余应力及校形精度的影响

由图10可知,筒形件的残余应力在达到校形温度以后,随着保温时间的延长其内部应力不断降低。但是随着温度的增加,这种松弛效果越来越不明显。在650℃和700℃保温时,应力几乎没有下降;而在低温阶段,其保温时间对应力的下降有一定的影响。

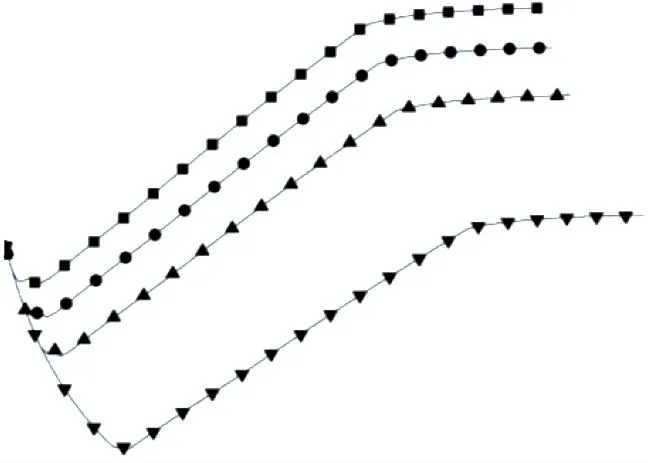

图11 一号工件在600℃时不同保温时间的校形后残余应力Fig.11 Residualstress of No.1 workpiece after shape calibration at 600℃for different holding times

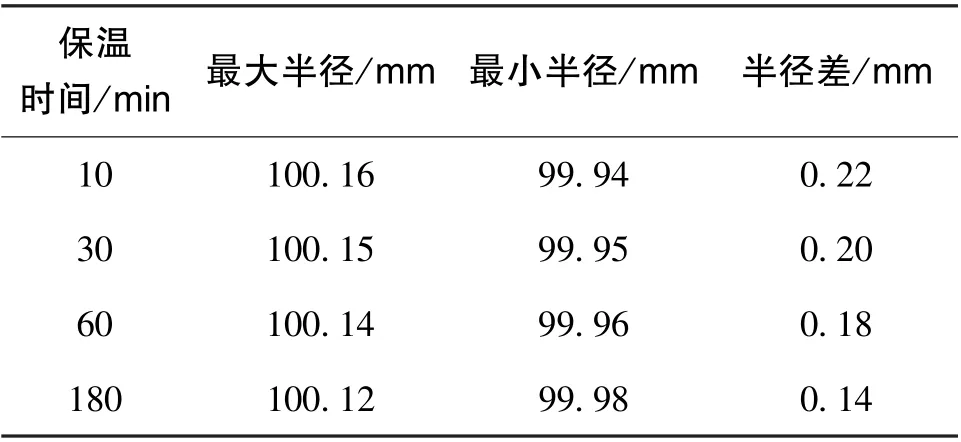

以600℃校形为例讨论保温时间对筒形件校形后残余应力及尺寸精度的影响,图11为一号筒形件在600℃校形时分别保温10min、30min、60min和180min后的残余应力曲线图。由图11可知,随着校形保温时间的延长,残余应力不断下降,四个保温时间下校形后的残余应力分别为117MPa、113MPa、107MPa、95MPa。但总体上校形后的残余应力比较大,随着时间的延长,残余应力的下降幅度并不大,不如提高温度对于应力的消除作用明显。表5中列出了四个保温时间后的零件尺寸精度。同样可以看到,随着保温时间的延长,尺寸精度在增加,但是增加不明显,四个件的校形精度都没有满足工程要求。

表5 一号工件在600℃时不同保温时间的校形后内半径Table 5 Inner radius of No.1 workpiece after shape calibration at 600℃for different holding times

2.3 初始形状对校形后残余应力及校形精度的影响

不同内径周长和圆度的筒形件在校形中与模具之间的撑胀程度不同,就会导致工件内部应力变化过程和校形后残余应力的不同。本节就两种情况进行分析,一为内径周长不变而圆度不同时对校形后残余应力和尺寸精度的影响,二是内径周长偏小时对校形后残余应力及尺寸精度的影响。

图12给出了一号、二号和三号筒形件在550℃校形时的内应力曲线。由表1可知,这三个筒形件的内径周长和图纸要求的尺寸(Φ200mm)周长相同,而圆度不同。由图12可知,校形开始时三个工件的内应力有所差异,这是其圆度不同装模后变形程度不同导致的。但随着温度的升高,三者的内应力逐渐趋近,在30000s处已经趋于一致。由此可见,当初始圆度差异不大时,其对校形后的残余应力影响很小。表6给出了三个筒形件校形后的尺寸,三个件的校形后尺寸和圆度相差很小。可见当初始变形差异不大时,其对校形后的尺寸精度影响很小。

图12 一号、二号、三号工件在550℃时的校形后内应力变化曲线Fig.12 Internalstress change curves of No.1,No.2 and No.3 workpiece after shape calibration at 550℃

表6 一号、二号和三号工件在550℃时的校形后内半径Table 6 Inner radius of No.1,No.2 and No.3 workpiece after shape calibration at 550℃

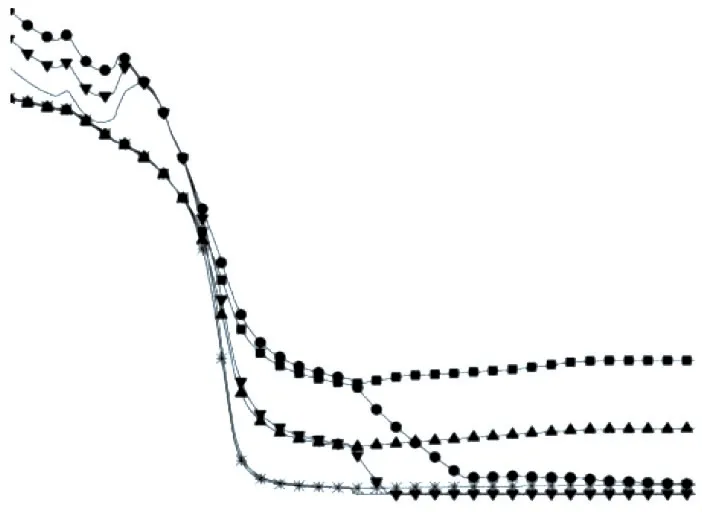

图13给出了二号和四号筒形件在550℃、600℃和650℃下校形的内应力曲线。由表1可知,二号件的内径周长和图纸要求相同,而四号件的内径周长比图纸尺寸偏小了0.79mm。由图13可知,在开始时刻四号件的应力增大比二号件的大许多,而在升温过程中差异逐渐减小,在30000s后基本一致,但总体上校形过程中四号件的内应力比二号件的偏大。另外,在52200s时刻(冷却时刻),四号件在各个温度下都出现了应力突然下降的现象。这是由于四号件内径偏小,模具对其的胀大作用显著,筒形件内侧的切向压应力已经转变为拉应力,整个厚度截面上的应力在松弛过程中趋向一致的拉应力。所以在冷却过程中,工件与模具脱离接触,筒形件回弹时出现应力突然下降的现象。对于内径周长不变的筒形件校形过程,其内侧切向应力方向并没有发生变化,所以在冷却过程中由于与外侧应力形成的内弯矩制约并没有出现突然弹性恢复,且随着冷却过程的进行其内应力不断增加。从各个温度对比可以看出,随着温度的升高,两种筒形件的应力差异不断减小,到650℃时已经基本相同。表7给出了四号筒形件在三个温度下校形后的尺寸,三个内径都比工程要求偏小,且随着温度的升高,其精度不断提高。与表4对比可知,在同时满足工程要求情况下,四号件的圆度更高。可见在合适温度校形时,适当减小内径周长会得到精度更高的工件。

图13 二号、四号工件在不同温度校形下的内应力变化曲线Fig.13 Internalstress change curves of No.2 and No.4 workpiece after shape calibration at different temperatures

表7 四号工件在不同温度下的校形后内半径Table 7 Inner radius of No.4 workpiec after shape calibration at different temperatures

3 结论

通过对校形温度、保温时间和筒形件初始形状对校形精度及内应力影响的讨论可以得知,温度对于筒形件内应力的消除及校形尺寸精度的提高起着主导作用;保温时间的影响在低温阶段有一定作用,在高温阶段作用微小;当筒形件的内径周长与工程要求一致时,筒形件的初始圆度在差异不大的情况下,对残余应力和校形精度的影响亦微小;内径周长比图纸要求偏小时,可以得到圆度更高的筒形件。通过三个因素的讨论,得出了筒形件校形的合适工艺参数:加热至650℃、保温30min。