喷油嘴倒锥喷孔超快激光加工工艺研究

■ 刘华,乔娜,郑伟

1. 概述

在燃油喷射结构中,油嘴的喷孔加工方法是直接影响内燃机燃烧性能的重要因素。随着国家排放要求的日益严格,未来喷孔加工的工艺要求将不断提高并表现在以下几个方面:①喷孔孔径越来越小,逐步趋向ϕ0.1mm及以下的小孔径。②喷孔的几何精度包括位置度、圆度、孔壁的表面粗糙度,孔的相贯圆角要求越来越严。③带倒锥的K系数喷孔将越来越广泛地得到应用。因此在共轨技术方面,许多微孔加工技术也逐渐引起生产厂家的高度重视。

目前,国内外用于喷油嘴喷孔加工的方法有四种:在变频或风动高速台上采用手工钻削;采用数控高速多轴钻床钻削;采用电火花喷孔机床加工喷孔;采用激光钻系统加工喷孔。随着排放标准的不断提高,喷油嘴喷孔向着小孔径、多孔数、倒锥孔形发展。钻削加工工艺由于加工后喷孔内毛刺较大,表面质量不好,加工小孔径、大深径比孔局限性大等原因,已被逐渐淘汰;目前主流的电火花加工工艺,其加工孔径受电极丝限制,加工倒锥形喷孔需要增加特殊机构且具有不可避免的误差,也将难以适应不断提高的喷孔要求;而激光加工因为效率高,极限孔径小、准确度高、成本低、无材料选择性等优点,现已成为微孔加工的主流技术之一。但是喷孔激光加工技术尚处于试验阶段,仍存在背壁损伤和再铸层等问题亟需解决。

与连续或长脉冲激光加工的机制不同,飞秒激光由于其独有的超强、超窄特性,可以使物质在加工过程中不经过熔化阶段而直接蒸发,从而避免了再铸层的产生。基于此特性,我们展开了飞秒激光加工喷油嘴喷孔的工艺研究,确定了一个工件静止、激光束高速旋转的技术方案,以环切方式加工喷油嘴喷孔,并在加工过程中辅以高压压缩空气。

研究结果表明,采用飞秒激光进行加工、优化加工工艺、选择合适的加工参数,并采用高精度的软硬件工程措施进行保证,是消除孔壁毛刺和熔渣,解决再铸层和背壁损伤,提高喷油嘴喷孔加工质量的根本措施。

2.飞秒激光加工喷孔试验装置设计

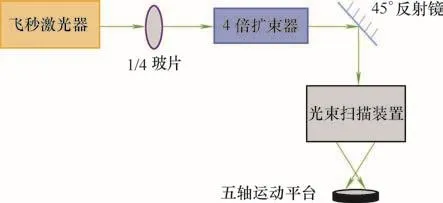

(1)主要设备及光路设计 为了实现飞秒激光加工喷孔,我们设计了如图1所示的试验装置。该试验装置主要包括飞秒激光器、传输光路、光束扫描装置和五轴运动平台。

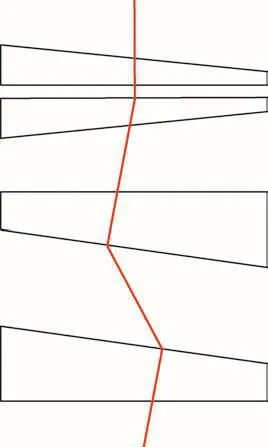

本试验采用PHAROS 15—600—PP飞秒激光器,输出的激光脉冲宽度为280fs,重复频率为100k~600kHz可调。光束从飞秒激光器输出后,通过1/4玻片将线偏振光转变为圆偏振光,再通过4倍扩束器,经过45°反射镜后垂直进入光束扫描装置。光束扫描装置主要由四个光楔和一个聚焦透镜组成。通过改变角度旋转光楔组可以改变喷孔孔径,通过调整横向位移光楔组可以调整喷孔的圆柱度。光束经过四个高速同步转动的光楔后,可以实现高速运动,从而提高加工效率,如图2所示。

高速旋转的光束通过聚焦透镜后在试验样件上聚焦,进行喷孔加工。喷油嘴固定在五轴运动平台上,由平台带动进行直线及旋转运动。

(2)辅助工艺装置 为了保证喷孔的加工精度和质量,喷油嘴的安装精度和控制精度必须首先得到保证,为此本试验增设以下辅助工艺装置。

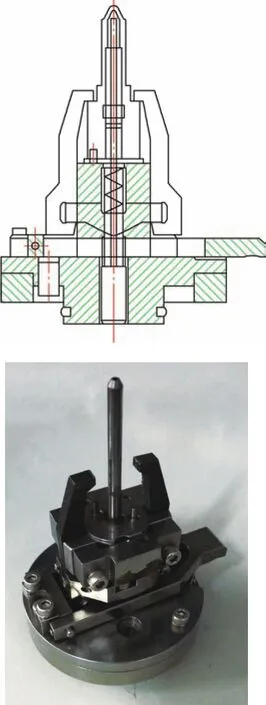

首先,专用夹具:由于各喷孔非均布地落在油嘴尖端曲面上,为了保证喷孔的位置度,故采用专用定心定角向夹具。设置两个定位来确定喷油嘴角向,以夹具中心的淬火心轴外圆面为定位止口。心轴可进行更换,形成适用于不同型号喷油嘴的“通用”夹具,但在安装夹具时要找正定位心轴圆周跳动在0.01mm以内,上下跳动0.005mm以内,如图3所示。

定位心轴采用中空设计,用于对接工作平台中心的冷却气管,保证加工时喷油嘴内部压力,实现在喷孔打通时,能够通过高压气体快速带走环切后的中间实体部分以及加工时产生的少量熔渣。

其次,同轴CCD模块:基于光路的特殊性,可以在垂直光路最上端设置同轴CCD,调整垂直光束中心与CCD的十字标中心,做到同心度0.005mm以内。在每次加工前可以对比CCD十字标中心与样件实际加工位置,保证各喷孔的位置度。

最后,激光对焦模块:为了较好地找正曲面上各喷孔的焦点,采用基恩士LK—G150A红外移传感器与工控机相联,传感器分辨精度0.005mm,可以保证避免在离焦状态下加工,影响孔径尺寸及孔壁质量。

3. 工艺试验

(1)平板测试试验 在正式加工样件前,需要在同材料同厚度的平板上先进行测试,以获得满足设计要求的加工参数。由于喷孔深度不大,普遍介于0.7~1.5mm,因此采用环切的扫描方式,不需要去除所有材料,切除后圆柱实体部分由高压气体带走,可以提高加工效率。

图1 飞秒激光加工装置示意

图2 四光楔的结构

图3 夹具示意图与实物图

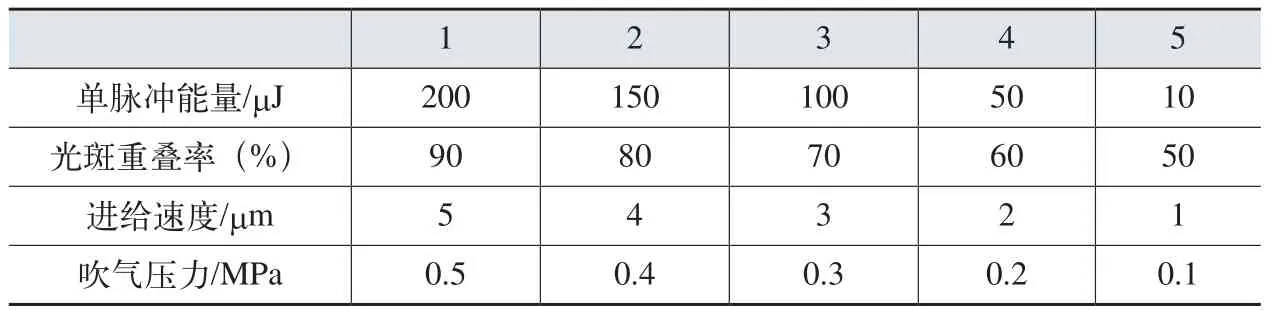

环切的工艺参数主要包括单脉冲能量、光斑重叠率以及进给速度,另外加工时吹气的种类和气压也会影响加工效果。为了获得最优的工艺参数,我们设计了一组试验。由于影响因素较多,且每个因素都有多个水平,因此,我们采用正交试验法进行试验,每个因素我们都取其中五个水平,每个参数具体的水平选取如附表所示。

根据测试的孔径尺寸、小孔圆度、圆柱度、孔壁质量及一致性,选取最优的加工参数,以160μm/190μm喷孔为例,保证喷孔出入口尺寸在±2μm公差以内,圆度>98%,系数K=3,如图4所示。

(2)样件优化试验 由于喷孔实际加工落点为曲面,且喷油嘴内部为密封空间,在平板上测试出工艺参数后,需要在喷油嘴加工时对参数进行再次优化。

首先需要计算各个喷孔的空间坐标,根据机床原点坐标、回转中心以及平台高度、夹具尺寸以及样件尺寸,计算出各喷孔的理论空间坐标。

为了保证喷孔位置度,需采用CCD校对计算出的理论坐标。当喷油嘴实际中轴线与理论坐标有偏差且偏移量<0.025mm时,以实际中轴线位置为准,调整孔位坐标;当偏移量>0.025mm时,重新检测夹具及喷油嘴的安装精度。

为了保证喷孔尺寸精度和孔壁质量,应该避免在离焦状态下加工。试验采用红外自动对焦系统校对理论坐标,当理论坐标有误差时及时反馈和补偿,控制焦点误差在0.005mm内。

喷孔坐标确定后,对参数进行优化(见附表)。尽量不改变孔径和孔形参数,仅调整功率、加工时间等参数,以保证与平板加工孔径、圆度及圆柱度一致。

(3)工艺难点 为了缩短加工时间,通常会设定高于材料烧蚀阈值的激光功率。由于中孔顶部空间较小,在打通喷孔时,激光可以照射到内腔背壁,会对背壁造成一定程度的烧蚀和损伤(见图5)。因此激光加工喷油嘴喷孔中背壁保护是工艺难点之一。

为了解决这一问题,我们根据喷油嘴压力室形状及尺寸,填充不同数量、规格的小钢球,同时保证夹具心轴所通的冷却气体压力>0.5MPa,这样在首个喷孔局部打通时,样件内外会产生较大的压差。在内部气压作用下,可以将填充的小钢球顶紧在压力室位置,起到阻挡和吸收激光能量的作用,防止背壁损伤,如图6所示。

图4 在0.8mm厚的18CrNi8平板上测试结果

工艺参数优化水平选取

该方法需要反复测试,以确定填充的小钢球规格和数量。在一般情况下可以在加工初始阶段使用大功率,在喷孔即将打穿时降低激光功率并延长时间的方法,以防止小钢球被激光击穿,如图7所示。

4. 加工结果验证和分析

目前用来测量多孔喷油嘴加工精度的手段可以分为两类,一类是直接测量喷孔的内部几何参数,主要是通过这些参数来衡量各喷孔之间的加工一致性;另一类是通过测量各孔喷雾的特性参数来间接反映喷孔加工的对称性。

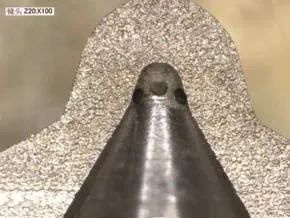

(1)直接测量 本试验采用基恩士VHX—1000电子显微镜,首先对喷孔出油口尺寸进行检测,再对喷油嘴进行线切割,检测喷孔内部尺寸、孔壁粗糙度等,同时对背壁保护效果进行检测,如图8所示。

图5 背壁损伤

由于采用与平板测试一致的孔形与孔径参数,喷孔内部尺寸可以通过出油口尺寸测量合格来保证,所以批量加工时可以只检测喷孔出油口尺寸,如图9所示。

使用扫描电镜测量孔壁粗糙度,观察微裂纹。从图9中可以发现,孔内壁粗糙度Ra≤0.3mm,且无微裂纹,满足设计要求。

(2)性能检测 性能检测的主要项目为高压流量测量,试验采用无锡油泵油嘴研究所的ZGL—1高压流量试验台进行压力流量测试,设备精度±0.5%,按照国际要求对喷油器高压喷射流量分别进行10~60MPa压力流量测试。

图6 背壁保护

本试验加工出的喷油嘴,其流量系数可达到0.65以上,流量散差≤±5%。为了满足日益提高的的排放标准,柴油机喷油嘴流量系数要求在0.8以上,因此需要进一步提高试验喷油嘴的流量系数。通过液体挤压研磨的工艺,可以在喷孔与压力室相贯处获得一定的圆角,既解决了激光加工中无法做到的喷孔进油口圆角,又使喷油嘴液体流量系数得以提高,满足流量系数≥0.8的要求。

5. 结语

超快激光加工关键技术,主要集中在减小传统加工和长脉冲激光加工的微缺陷、冶金缺陷方面,以及满足喷嘴要求的倒锥形喷孔。法国的雷诺公司,德国GFH公司都在尝试用超快激光加工。国外相关设备对中国是禁运的,因此目前国内还没有高效的、专业用于企业生产性质的超快激光微加工装备。

图7 背壁保护材料

图8 喷油嘴喷孔尺寸测量结果

图9 孔内壁(2000×)

文章研究的超快激光设备加工方法能将喷嘴质量达到国际同等质量,该技术的产业化,将为国内燃油喷射零部件的加工带来革命性的变革,一举打破关键加工设备国外垄断的局面,填补了国内在内燃机行业激光微孔技术方面的空白。不仅能推动对国内发动机研发上一个新台阶,还能促进相关和类似的微加工领域的发展,进一步扩大我国在机械制造业领域的影响。

[1] 张婕,唐维平,杜严. 喷油嘴喷孔加工工艺技术[J]. 现代车用动力,2010,35(1):43-46.

[2] 张明.多孔喷油嘴喷孔加工工艺及其分析[J]. 汽车工艺与材料,1999,14(8):14-15.

[3] 刘建勇等. 精密微细倒锥孔电火花加工机床机械系统的研究[J].电加工与模具,2013,48(5):54-58.

[4] 马洪驹,李勇,张龙. 微细倒锥孔电火花加工机构设计及其试验研究[J].电加工与模具,2010,45(5):11-15.

[5] 任振挡,黄全印. 喷油嘴喷孔加工工艺及应用设备探讨[J]. 汽车制造业,2008,13(14):50-54.

[6] 张志刚.飞秒激光技术[M]. 北京:科学出版社,2011.

[7] 夏伯忠.正交试验法[M]. 吉林:吉林人民出版社,1985.