Q345R/316L复合板单面焊接工艺及其接头性能

(首钢技术研究院,北京100043)

0 前言

复合钢板能充分发挥不同材料的优点,既有复层材料良好的耐蚀性,又有基层材料的高强度和韧性,同时其加工适应性及可焊性较好。复合钢板通常都是由一种价格相对便宜的材料组成,在市场上往往被误解为用便宜的材料代替贵的材料,随着应用范围的不断扩大,使用材料的理解越来越深入,人们更加认识到复合钢板比单一材料更优质[1-2]。

复合钢板在大型结构件、压力容器及管道等应用时必然会涉及到材料的焊接[3-5]。一般采用先焊接基层,然后焊接过渡层,最后焊接复层的原则,这种焊接顺序有利于复层的散热,防止层间温度过高,也利于控制复层盖面焊缝的成分,保证复层焊缝的耐蚀性能。前期对13+3 mm Q345R+316L复合板进行了双面焊接工艺研究[6]。然而,由于焊接操作受空间或流程限制,复合钢板的使用还会涉及到先焊接复层材料的单面焊接工艺,如复层在内侧的小直径复合管的焊接,只能采用先焊复层,后焊基层的顺序。复合板的这种单面焊接不利于复层的散热,且存在复层元素成分熔入碳钢基层焊缝的问题,不利于接头的力学性能。

为了保证复合钢板单面焊接获得的接头强度和耐蚀性满足使用要求,必须制定合理的焊接工艺。在此采用13+3 mm厚的Q345R+316L不锈钢复合板,对其进行单面焊接工艺及接头性能的研究。

1 试验

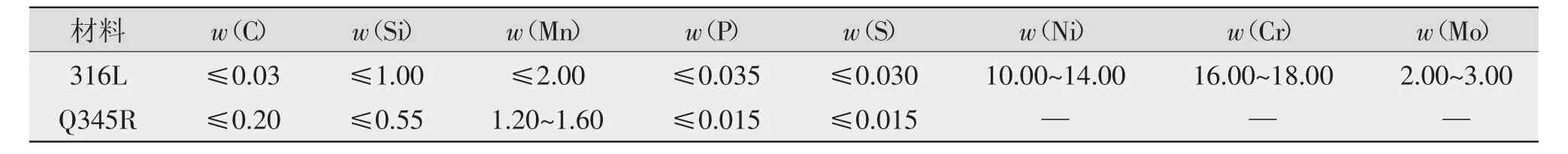

复合钢板焊接试板选用首钢首秦公司生产的13+3 mm厚的Q345R碳钢+316L不锈钢的热轧复合板,复合板的生产按照标准GB/T8165-2008《不锈钢复合钢板和钢带》,Q345R碳钢和316L不锈钢的主要化学成分如表1所示。

表1 复合板Q345R碳钢和316L不锈钢的主要化学成分%

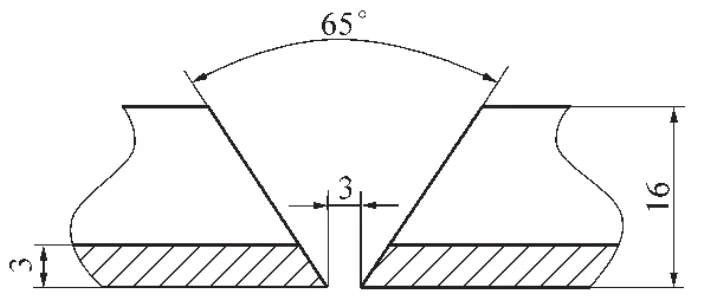

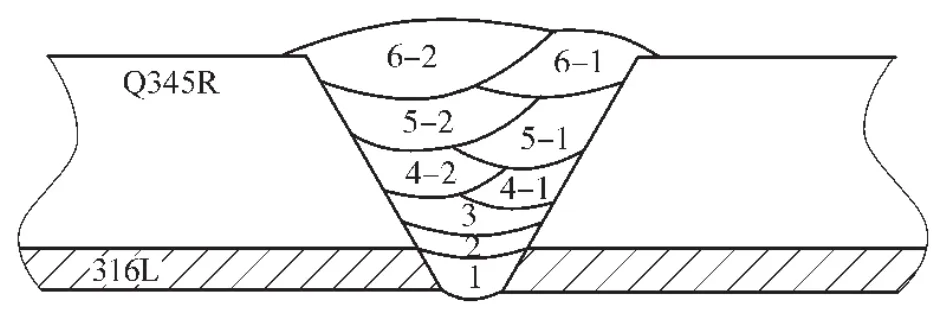

焊接坡口形式与采用的焊接方法、设备自动化程度有较大关系。焊条电弧焊通常采用V型坡口,其对坡口组对要求不高,但是焊接填充量大、焊接效率较低。复合板焊接试板尺寸为400 mm×200 mm×16 mm,坡口形式为V型,如图1所示。焊接试验的根焊打底焊接采用氩弧焊,由于先焊不锈钢,根焊时涉及单面焊双面成型问题,考虑到不锈钢焊缝的背面保护,焊接时检测背面保护气的氧气含量,然后采用焊条电弧焊进行过渡层的焊接及碳钢的填充焊接。焊接接头示意如图2所示。

图1 单面焊接试板坡口形式及尺寸

图2 单面焊坡口形式及焊道示意

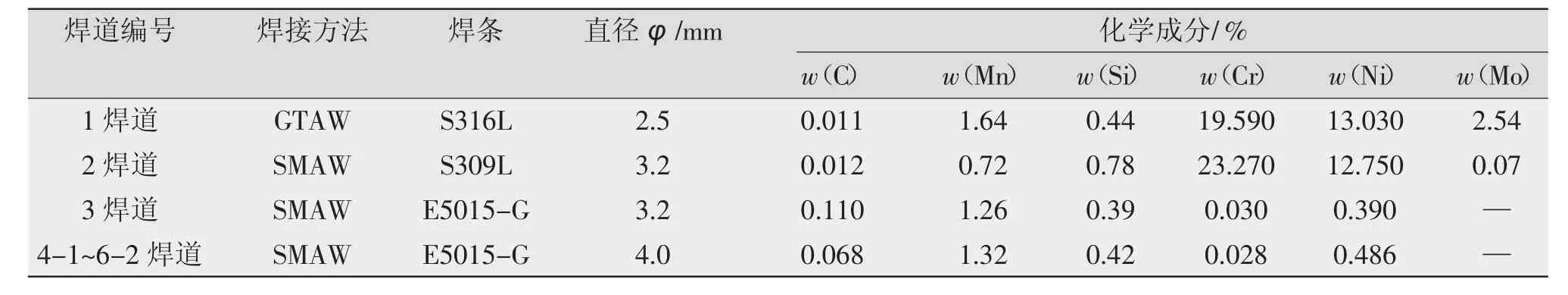

由图2和表2可知:(1)焊道1采用氩弧焊实现单面焊双面成型,焊材选择与复层成分相同的S316L氩弧焊丝,如果复层厚度小于3 mm,氩弧焊时应考虑基层的熔入,选用高一个等级的不锈钢焊材。(2)过渡层焊接为了避免基层碳钢焊材对复层合金元素的稀释,应采用高一级别匹配的模式,焊道2位于不锈钢复层与碳钢基层的交接位置,因此采用异种钢焊接焊材,选用小直径的S309L焊条。(3)基层焊材应与基层等强度匹配,采用E5015-G焊条,考虑到焊道3会熔入焊道2的不锈钢焊缝,因此采用直径3.2mm的焊条。(4)焊道 4-1~6-2 主要从焊接效率方面考虑,采用直径4.0 mm的碳钢焊条可适当提高焊接热输入。

焊接后检测获得的焊接接头的力学性能,包括焊接接头的硬度试验、拉伸试验、弯曲试验、基层侧冲击试验。

2 试验结果分析

2.1 基层侧焊接接头金相组织

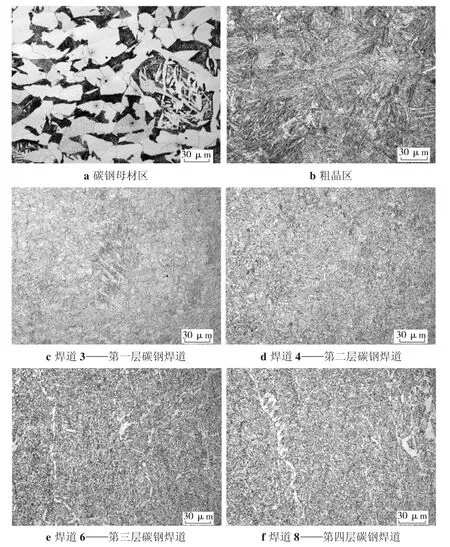

焊接后观察接头碳钢侧的各个区域的金相组织,接头宏观照片如图3所示,接头母材区、粗晶区和焊缝区的金相组织如图4所示。

表2 焊接工艺及所用焊材的熔敷金属主要化学成分

图3 复合板焊接接头宏观照片

由图3可知,焊接接头没有出现未熔合、夹渣或裂纹等焊接缺陷,该焊接方案的焊接工艺性良好。由图4可知,复合板基层Q345R母材区为典型的铁素体加珠光体组织(见图4a)。基层碳钢侧接头的粗晶区晶粒经过焊接热循环,晶粒尺寸明显长大,是需要关注的位置之一,由于碳钢的碳当量较低,粗晶区组织为低碳贝氏体(见图4b)。另外,碳钢焊缝会受到不锈钢焊缝熔入影响及后焊道热影响,是该接头需要关注的另一个区域。由第一层碳钢焊缝到第四层焊道(见图4c~4f),组织有明显变化,第一层和第二层碳钢焊缝主要为低碳马氏体组织,第三层和第四层为针状铁素体+少量先共析铁素体组织。

图4 复合板焊接接头碳钢侧焊缝区金相组织

2.2 复层侧焊接接头金相组织

观察接头复层侧的母材区和焊缝区组织如图5所示。

图5 复合板焊接接头不锈钢侧焊缝区金相组织

由图5可知,复层316L为典型的具有孪晶的奥氏体不锈钢组织。焊道1获得了典型的奥氏体+少量铁素体的不锈钢铸态组织;焊道2虽然受到基层碳钢的熔入稀释影响,但因选用S309L不锈钢焊材,焊道依然获得了奥氏体+少量铁素体的组织。

2.3 焊接接头力学性能

2.3.1 接头焊缝区硬度及化学成分变化

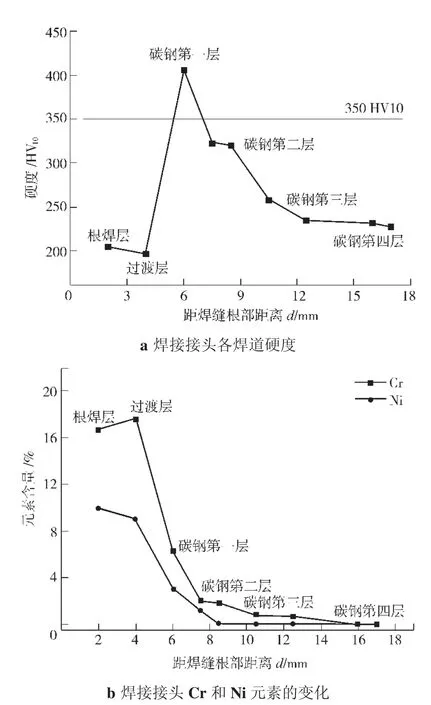

检测接头焊缝区不同位置的硬度及主要化学成分,接头各个焊道的硬度及焊道中Cr和Ni元素的变化如图6所示。

图6 接头焊道硬度及Cr和Ni元素变化

由图6可知,不锈钢的根焊层和过渡层的硬度都较低,约200 HV10;碳钢第一层由于熔入不锈钢成分,焊道硬度急剧升高,为407 HV10;碳钢第二层的硬度相对第一层明显下降,低于350 HV10;碳钢第三层及第四层的硬度继续降低,第四层降至约230 HV10。此外,基材Q345R硬度为167 HV10,复层不锈钢316L硬度为183 HV10。碳钢焊缝中熔入了不锈钢焊缝成分,随着层数的增加,碳钢焊道的Cr和Ni元素逐渐降低,到第三层碳钢焊道的Ni元素已经较少,直至第四层焊道基本没有Cr、Ni元素。

根据硬度及化学成分结果可知,焊道的硬度受化学成分变化影响。第一层碳钢焊道较高的硬度会成为整个接头性能的恶劣区域,随着不锈钢焊缝的稀释影响减弱,第四层焊道的硬度为该焊材正常的焊缝硬度。

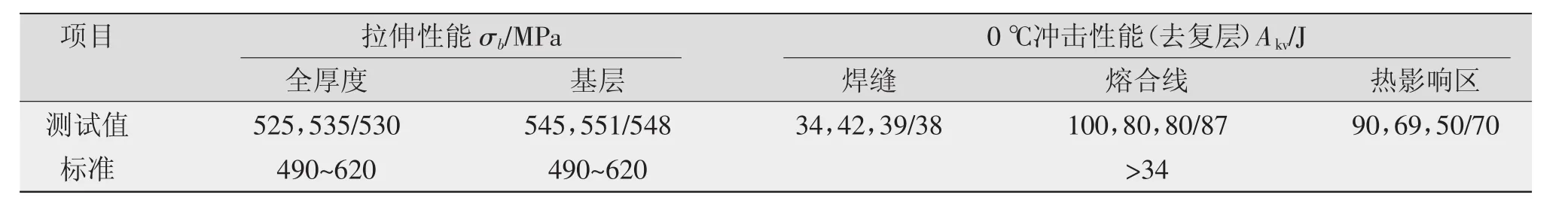

2.3.3 接头拉伸、冲击和弯曲性能

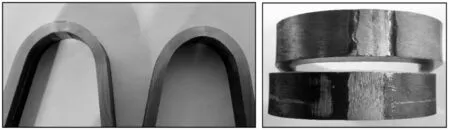

复合板焊接接头的拉伸和冲击性能力学性能如表3所示,弯曲试样如图7所示。

由表3可知,接头的全厚度及基层的拉伸性能均满足标准要求,焊接接头焊缝区、熔合线及热影响区的冲击值均满足标准要求。由图7可知,焊接接头未出现裂纹,接头弯曲性能合格。但是从焊缝区的冲击值可以看到,由于不锈钢焊缝对碳钢焊缝的熔入影响,该位置的冲击值富裕量很小,处于临界值。

表3 焊条R317的化学成分

图7 焊接接头弯曲试样

2.4 焊接接头复层焊缝腐蚀性能

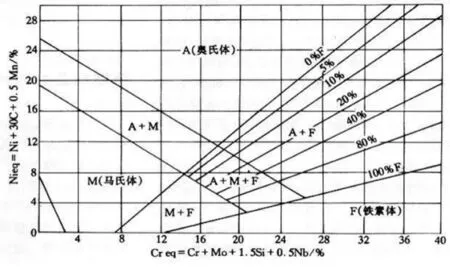

舍夫勒焊缝组织图及Creq和Nieq计算公式如图8所示。舍夫勒焊缝组织图把室温组织与Creq和Nieq所表示的焊缝成分联系起来,通过计算焊缝区Creq及Nieq可确定焊缝金属室温组织。焊缝的Creq为19.66,Nieq为11.04,焊缝室温组织中存在约10%的铁素体相,根据经验可以判断焊缝具有优良的抗晶间腐蚀性能。

图8 舍夫勒焊缝组织图及Creq和Nieq计算公式

3 结论

(1)13+3 mm厚度的Q345R+316L复合板采用先焊不锈钢,然后过渡层,最后填充焊接碳钢的工艺,可以获得成形良好的复合板单面焊焊接接头。

(2)采用的焊接工艺获得的焊接接头力学性能满足标准要求,且复层焊缝具有良好的耐晶间腐蚀性能。

(3)该单面焊接工艺下,接头碳钢第一层焊缝受不锈钢焊缝熔入的影响,硬度急剧升高,碳钢焊缝的硬度及成分焊接到第四层时才能避免不锈钢焊缝的熔入影响。

(4)由于该接头碳钢侧焊缝区的冲击值富裕量较小,因此复合板碳钢层的厚度大于等于13 mm时可以考虑采用该焊接工艺,当碳钢层厚度小于13mm时,该方案有很大的安全隐患。

[1] 李龙,张心金,刘会云,等.不锈钢复合板的生产技术及工业应用[J].轧钢,2013,30(3):43-47.

[2] 田雅琴,秦建平,李小红.金属复合板的工艺研究现状与发展[J].材料开发与应用,2006,21(1):40-43.

[3] 姜莉,郭晓春,李娟娟,等.14CrlMoR+347H不锈钢复合板焊接[J].石油化工设备,2009,38(3):70-72.

[4] 吴立斌,石昕,杨燕.不锈钢复合板制容器的焊接技术[J].焊接,2014,44(9):101-105.

[5] 陈忱,王少刚,俞旷.304L/SA516Gr70不锈钢复合板焊接接头的组织与性能分析[J].电焊机,2011,41(10):88-91.

[6] 王凤会,刘立伟,陈延清,等.Q345R/316L复合板双面焊接工艺优化及其接头性能研究[J].焊管,2016,39(3):20-24+30.