钢板磁粉检测中非相关显示产生原因分析

徐丽美

1 前言

磁粉检测是一种利用磁现象来检测铁磁性材料及工件中缺陷的无损检测方法。磁粉检测方法的工作原理:铁磁性材料一旦被磁化后,工件表面及近表面的磁感应线产生局部畸变,从而形成漏磁场并吸附施加在被检工件表面上的磁粉,形成肉眼可见的磁痕,进而反映出被检材料或工件中缺陷所处的位置,缺陷的形状、大小以及严重程度。磁粉检测的基础是不连续性处漏磁场与磁粉的磁相互作用[1]。

磁粉检测时所形成的磁痕显示通常分为相关显示、非相关显示与伪显示3种。由于磁痕显示对缺陷的宽度有放大作用,所以磁粉检测能将工件表面或近表面肉眼不可见的缺陷显示出来,具有较高的检测灵敏度。然而,检测时有磁痕显示并不代表被检工件一定存在缺陷[2],因为3种磁痕显示中只有相关显示是由于缺陷造成的,非相关显示与伪显示的存在并不影响被检工件的使用性能,更不意味着工件存在问题。为此,本研究旨在通过对钢板磁粉检测中常见的非相关显示进行分析,查找其产生的原因,以提高钢板非相关显示磁痕分析的判断准确率,避免合格的钢板被误判而造成不必要的经济损失。

2 钢板检测分析实例

钢板中心分层及裂纹缺陷属于危害性缺陷,严重制约着钢板的使用性能,因此,钢板中不允许存在分层及裂纹缺陷。为有效防止新制承压设备中分层及裂纹的出现,很多特种设备制造厂将钢板切割下料后,在钢板厚度方向上进行磁粉检测验收。该验收方法确实可以有效检出钢板分层与裂纹缺陷,但常因检测者操作过程不规范或实践经验不足,将非相关磁痕显示误判为相关显示,导致合格的钢板被拒收或报废,造成不必要的经济损失。

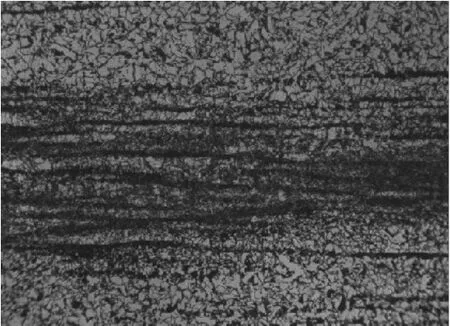

例如,国内某机械制造厂购进1张Q345B钢板,厚度规格为20 mm,将钢板切割后,对钢板小料进行磁粉检测时,发现钢板厚度中心区域存在黑色线性显示(见图1),该黑色线性显示疑似裂纹或分层缺陷。为确定显示是否由裂纹或分层缺陷引起,进行了相关的检验与分析。

图1 磁粉检测的黑色线性磁痕显示

2.1 目视检测

将磁粉检测中形成的黑色磁痕显示及白色反差增强剂背景擦除干净,进行目视观察时未发现肉眼可见的分层及裂纹缺陷,钢板中心区域与相邻基体之间并无明显区别,目视检测结果合格。

2.2 渗透检测

使用DPT-5系列渗透检测剂,选用ⅡC-d着色渗透检测方法,按照NB/T 47013.5—2015标准规定,对钢板中心存在的肉眼可见黑线区域进行100%渗透检测。检测温度25℃,灵敏度等级为B级,试块为不锈钢镀铬试块(B型试块)。渗透检测未发现分层及裂纹缺陷显示,也未发现其他超标缺陷(见图2)。考虑到磁粉检测可以检测表面下一定深度的缺陷,多次在钢板厚度方向上进行打磨,然后进行渗透检测仍未发现分层及裂纹缺陷显示,由此可以断定磁粉检测中形成的黑色线性磁痕显示区域为非开口性缺陷。

图2 钢板厚度方向渗透检测情况

2.3 金相分析

借助超声检测技术,在钢板厚度中心缺陷反射波最高部位取样进行金相分析,发现基体组织为铁素体+珠光体,而钢板厚度中心存在偏析带,偏析带与基体之间紧密结合,未发现裂纹、分层类缺陷;但偏析带与基体组织不同,除含有铁素体与珠光体还有少量贝氏体组织(见图3)。由于不同金相组织的磁导率不同,所以磁粉检测时在偏析带部位显示为条状磁痕,这不是裂纹,而是非相关显示[3]。

图3 钢板金相组织 100×

2.4 扫描电镜及能谱仪分析

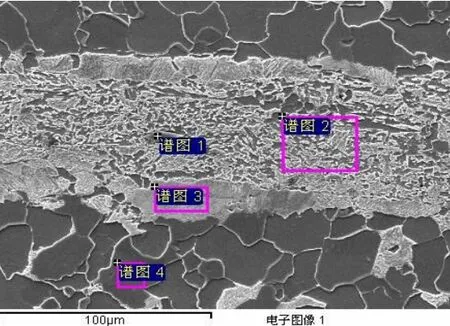

将试样放在扫描电镜下进行组织观察与分析,钢板在低倍数扫描电镜下的组织形貌见图4,在高倍数扫描电镜下的组织形态见图5。通过扫描电镜分析也可确定钢板厚度中心偏析带与基体组织不同,且偏析带与基体组织之间为紧密结合,并无裂纹、分层缺陷存在。

图4 钢板扫描电镜低倍组织形貌

图5 钢板扫描电镜高倍组织形貌

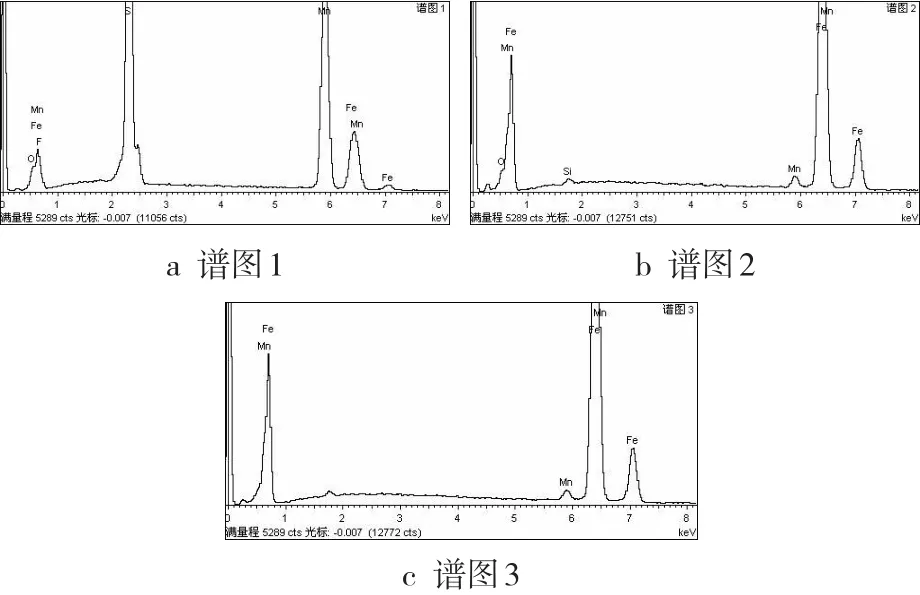

对高倍数扫描电镜下的4处不同位置进行能谱分析(质量分数见表1),结果见图6。其中谱图1位置为偏析带中的夹杂物,谱图2与谱图3位置均为偏析带,谱图4位置为基体组织(见图5)。

图5谱图1位置微区(偏析带中的夹杂物):S 30.95%、Mn 52.36%,而Fe含量仅为11.16%,该位置微区能谱见图6a,由此可以推断该偏析带中的夹杂物应为MnS夹杂;图5谱图2位置微区(偏析带)中Mn含量高达2.35%,该位置微区能谱见图6b;图5谱图3位置微区(偏析带)中Mn含量高达2.87%,该位置微区能谱见图6c;图5谱图4位置微区(基体组织)中Mn含量为1.29%,远低于偏析组织的谱图2和谱图3位置微区的Mn含量,由于Mn是奥氏体稳定元素,贫Mn带的Ar3更高,轧后冷却时该区域首先发生铁素体转变,使得C原子向富Mn区扩散,这些富集C的地方最后形成珠光体,这就造成了呈带状分布的偏析区域。因此推断钢板中心偏析带及异常组织的出现与钢中Mn元素偏析有关。

图6 图5中各谱图能谱分析结果

3 非相关磁痕显示产生的原因

对钢板进行磁粉检测时,厚度中心区域产生的疑似裂纹或分层缺陷的磁痕显示,通过渗透检测及金相组织与扫描电镜分析,可以确定该显示并不是源自缺陷,而是由于化学成分与金相组织不均匀使钢板内部磁导率存在差异所产生的非相关显示。有研究认为,按技术条件检验合格的原材料,偏析区与正常区受力时没有明显差别,也不会降低该材料所能承受的疲劳强度极限[4],即按照设计要求选择并按照技术条件检验合格的钢板,带状偏析不会影响钢板的强度和使用性能。

4 结 论

4.1 钢板厚度中心区域存在的黑色线性显示是由于带状偏析引起的,不是裂纹,也不是分层缺陷。

4.2 偏析带与基体组织之间的成分与组织分布不均匀,属于非相关显示,但不会影响钢板的强度和使用性能。

4.3 对钢板进行磁粉检测时,应结合磁痕显示的特征及产生原因对磁痕进行分析与辨别,必要时选用金相组织及扫描电镜与能谱仪等进行分析,也可用其他无损检测方法进行验证,避免造成误判。

[1] 宋志哲.磁粉检测[M].北京:中国劳动社会保障出版社,2007.

[2] 吴莎莎,廖小宁.磁粉检测非相关显示分类[J].中国高新技术企业,2013(25):47-49.

[3] 张彦文,张友登,杨志婷,等.闭锁体磁粉检测黑色线磁痕产生原因[J].无损检测,2016,38(9):75-78.

[4] 冯继军,郭文芳,曾照鸿,等.48MnV非调制钢汽车发动机曲轴探伤磁痕现象分析及对疲劳性能的影响[J].理化检验—物理分册,2010,46(1):40-44.