铸钢车轮铸造工艺的数值模拟实验*

袁兴鹏,王兴衍

(酒钢集团西部重工股份有限公司,甘肃 嘉峪关 735100)

0 引 言

车轮是铸钢件中最常规的产品之一,广泛应用于机械制造、运输等各个行业。车轮铸造质量的好坏直接影响其本体的使用寿命。在一些关键领域使用锻压轧制成形的车轮,高铁使用的就是这种工艺方法生产的车轮,锻压轧制工艺生产的车轮在性能上要优于铸钢车轮,但其安全性能要求高,生产成本高,并不具备普遍性,而铸钢车轮因为生产成本低,性能接近于锻压轧制成形的车轮,广泛应用于各个行业。怎样用低成本铸造出高质量的车轮才是铸造工艺优化的方向,也只有这样,企业才更加具备市场竞争力。

笔者主要研究内容为[1]:以某公司堆取料机设备使用的车轮为例,使用传统的工艺材料和在现有设备的基础上设计车轮的铸造工艺,运用三维建模软件工具将工艺转化为STL格式文件,运用华铸CAE/InteCAST模拟软件对铸件的凝固过程进行模拟计算,并预测铸件缺陷的生成及分布情况,根据模拟结果对铸造工艺进行优化改进,消除缺陷,为企业在现有的生产条件下提供车轮工艺优化的方向,降低冶炼成本,指导实际生产。

1 铸造工艺设计及凝固过程数值模拟

1.1 车轮的结构特点及基础工艺条件

1.1.1车轮结构特点

车轮材质为ZG35CrMnSi,是低合金铸钢,有良好的综合力学性能[2],有较高的强度、良好的韧性和淬透性能,抗大气腐蚀和耐磨损性能等方面均优于碳钢,等温淬火后使用,车轮是单件小批量产品,零件质量200 kg。

图1 铸件

铸件如图1所示,车轮最大外圆直径670 mm,中心孔高度200 mm,轮缘高度140 mm。从零件质量和基本尺寸可以看出,车轮为小型铸件。零件图在尺寸上放置机械加工量10 mm后生成铸件图,铸件质量279 kg。车轮材质ZG35CrMnSi化学成分[3]如表1所列,车轮模拟时具体化学成分如表2所列。

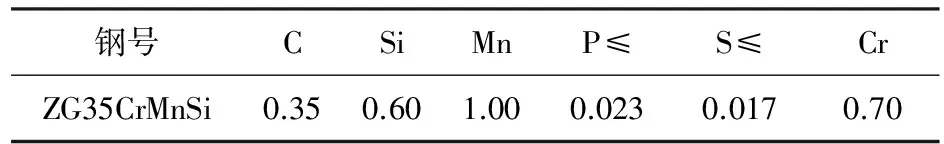

表1 ZG35CrMnSi化学成分 /%

表2 车轮模拟时具体化学成分 /%

1.1.2基础工艺条件

铸造工艺采用呋喃树脂自硬砂工艺,模具采用普通木模工艺。凝固过程工艺参数设置:钢水浇注初始温度1 560 ℃,砂型浇注初始温度25 ℃,环境初始温度20 ℃,浇注时间90 s。

1.2 传统铸造工艺及凝固过程数值模拟

1.2.1传统铸造工艺设计

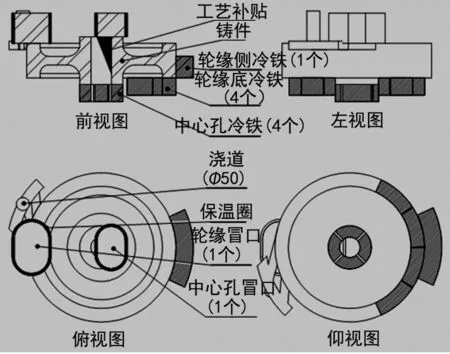

传统铸造工艺如图2所示,工艺中轮缘冒口设置数量为4,中心孔冒口设置数量为1,中心孔冒口下方放置工艺补贴,使用内径φ50 mm浇道陶管,浇道采用中心孔部位底注式。

图2 传统铸造工艺

1.2.2传统铸造工艺凝固过程模拟

传统铸造工艺模拟结果的三维立体图如图3所示。

图3 传统铸造工艺模拟结果的三维立体图

通过模拟显示车轮凝固时间为1 570 s,缩孔、缩松缺陷全部转移至冒口内,形成了冒口缩孔和冒口缩松,达到了铸件无缩孔、缩松缺陷的目的。通过三维模型计算出浇冒口质量是213 kg,钢水浇注总质量492 kg,铸件工艺出品率[4]的计算公式为:

通过公式计算得到传统铸造工艺的铸件工艺出品率为56.70%。

1.3 一次改进后铸造工艺及凝固过程数值模拟

1.3.1一次改进后铸造工艺设计

一次改进后铸造工艺如图4所示,工艺中轮缘冒口数量减少至2,中心孔冒口数量仍为1,中心孔冒口下方放置工艺补贴,使用内径φ50 mm浇道陶管,浇道仍采用中心孔部位底注式。相比于传统铸造工艺,可以看出:冒口减少了2个,在省去冒口的正下方底平面各放置了一块冷铁,少放置2个冒口,浇注所需的钢水量减少。

图4 一次改进后铸造工艺

1.3.2一次改进后铸造工艺凝固过程模拟

一次改进后模拟结果的三维立体图如图5所示,通过模拟显示车轮凝固时间为1 543 s,凝固时间和传统铸造工艺差不多,缩孔、缩松缺陷全部转移至冒口内,形成了冒口缩孔和冒口缩松,同样达到了铸件无缩孔、缩松缺陷的目的。通过三维模型计算出浇冒口质量是130 kg,钢水浇注总质量409 kg,通过公式计算得到一次改进后铸造工艺的铸件工艺出品率为68.21%,铸件工艺出品率明显提升。

图5 一次改进后工艺模拟结果三维立体图

1.4 二次改进后铸造工艺及凝固过程数值模拟

1.4.1二次改进后铸造工艺设计

二次改进后铸造工艺如图6所示,工艺中轮缘冒口设置数量再次减少变为1,中心孔冒口设置数量仍为1,中心孔冒口下方放置工艺补贴,在工艺补贴的基础上,中心孔底平面增加了4块冷铁[4]。仍使用内径φ50 mm浇道陶管,将浇道改为轮缘部位铸件上端面开设浇道的方式。相比于一次改进铸造工艺,可以看出:冒口减少了1个,在冒口的正对面放置了4块底冷铁和1块侧冷铁,少放置1个冒口,冒口外圆放置保温发热冒口[4]保温圈,浇注所需的钢水量再次减少。

图6 二次改进后铸造工艺

1.4.2二次改进后铸造工艺凝固过程模拟

二次改进后工艺模拟结果三维立体图如图7所示。

图7 二次改进后工艺模拟结果三维立体图

通过模拟显示车轮凝固时间为1 830 s,凝固时

间相比于前两次工艺有所延长,缩孔、缩松缺陷全部转移至冒口内,形成了冒口缩孔和冒口缩松,再次达到了铸件无缩孔、缩松缺陷的目的。通过三维模型计算出浇冒口质量是61 kg,钢水浇注总质量340 kg,通过公式计算得到二次改进铸造工艺的铸件工艺出品率为82.06%,铸件工艺出品率再次提升。

2 结果分析

通过车轮铸造工艺设计及凝固过程的数值模拟,工艺出品率对比表如表3 所列。从表中可以看出:随着工艺的不断改进,所有工艺的数值模拟结果均显示铸件内在质量没有问题,而浇冒口质量却在减小,钢水浇注总质量在减小,铸件工艺出品率提升了,达到了降低冶炼成本,指导实际生产的目的。

表3 工艺出品率对比表

3 结 论

运用三维建模软件制作出工艺,用华铸CAE/InteCAST模拟软件对工艺进行数值模拟,确定出了缩孔、缩松的缺陷位置。通过工艺的不断优化,减少钢水的浇注总质量,降低冶炼成本。通过冷铁和保温圈的配合使用,提高铸件的工艺出品率,为今公司车轮铸造工艺的制作提供了方向。

[1] 米国发,郑喜军,王狂飞.ZG310-570齿轮的铸造工艺设计及数值模拟[J].热加工工艺,2011,40(13):44-46.

[2] 耿浩然,章希胜,陈俊华.铸钢[M].北京:化学工业出版社,2006.

[3] 姜希尚.铸造手册.铸钢2[M].北京:机械工业出版社,1994.

[4] 王文清,李魁盛.铸造工艺学[M].北京:机械工业出版社,2002.

[5] 李弘英,赵成志.铸造工艺设计[M].北京:机械工业出版社,2005.